一种异形环状增强件的成型方法

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及一种增强件的成型方法,具体涉及一种异形环状增强件的成型方法。

背景技术

当前对于有些轻量化的产品,通常会选择先加工成一个增强件作为骨架结构,然后再在此骨架结构上采用另外的工艺添加其他材料形成产品以提高性能。如申请号CN201510735238.3,名称为“纤维增强热塑性复合材料在成型制备汽车零部件中的应用”的发明专利公开了一种纤维增强热塑性复合材料在成型制备汽车零部件中的应用,纤维增强热塑性复合材料包括长纤维增强热塑性复合材料和连续纤维增强热塑性复合材料。汽车零部件特别优选为汽车挡泥板总成,汽车挡泥板总成包括挡泥板支撑杆、支撑杆底座和挡泥板悬挂支架及尾灯支架;连续纤维增强热塑性复合材料的增强体为三维织物结构和/或单向带结构。

上述专利虽然提到了采用缠绕方式制作增强件骨架,但并没有具体提及如何缠绕制作。

发明内容

本发明针对当前异形环状增强件成型方法的不足,提出了一种异形环状增强件的成型方法,利用带状的连续纤维增强热塑性复合材料缠绕制作成抗拉伸强度高的异形环状增强件。

本发明针对上述问题所采用的技术手段为:一种异形环状增强件的成型方法,先设置一个包括支撑件和压制件的工装,其中压制件可朝支撑件方向靠近或远离移动,然后将带状材料沿支撑件缠绕,压制件朝支撑件方向运动挤压缠绕后的带状材料,此时,带状材料的形状即为待成型的增强件的形状。

进一步地,压制件挤压缠绕后的带状材料前或压制件挤压缠绕后的带状材料后还包括对带状材料进行加热的步骤:对带状材料边加热边缠绕、或者将缠绕在支撑件上的带状材料在压制前与支撑件一起加热、或者将缠绕在支撑件上的带状材料在压制后与工装一起加热。

进一步地,在支撑件上设有可来回移动的活动部,在带状材料的缠绕过程中活动部与支撑件本体之间处于松弛状态,缠绕完成后,压制件挤压带状材料变形带动活动部运动,使活动部与支撑件本体之间处于缩紧状态。

进一步地,增强件为推力杆的外周层增强件,支撑件为中心体,压制件为设置在中心体外周处的压块。

进一步地,压块包括四块,分别设置在中心体的两侧和两端处,压块朝中心体方向挤压时,先由中心体两侧处的压块对带状材料进行挤压,然后中心体两端处的压块对带状材料进行挤压。

进一步地,在中心体的一端处设有活动块,在活动块与中心体本体之间设有弹性结构将活动块与中心体本体相推离。

进一步地,在中心体本体和活动块之间还设有锁扣,以将由带状材料拉紧的中心体本体和活动块锁紧。

进一步地,增强件为控制臂的骨架,支撑件为设置在底板上的多个定位柱,压制件为设置在底板上的顶头。

进一步地,定位柱包括三个,呈三角形设置,顶头位于其中两个定位柱连线的外侧处且与第三个定位柱同轴,并能穿过两个定位柱的连线运动至靠近第三个定位柱处。

进一步地,与顶头同轴的定位柱与底板之间设有弹性结构将此定位柱与顶头之间相推离,顶头挤压带状材料时带状材料拉动此定位柱朝向顶头运动。

进一步地,弹性结构为弹簧。

本发明的有益效果是:

1. 本发明将带状材料在支撑件上缠绕后再利用压制件压制,使增强件最终定位成型,可以使用于任何异形的环状增强件的制作,能够确保增强件材料的连续性并具有恒定张力,且有利于实现规模化生产。

2. 本发明通过在支撑件上设置一个可来回活动的活动部,使缠绕过程中每圈的缠绕长度等于增强件松弛状态下的长度,而在压制过程中,带状材料将活动部带回到最终位置,从而能够保证增强件的尺寸,同时压制过程提供的恒定压力也使每层材料之间融合紧密,提高了产品的质量。

附图说明

图1为实施例一推力杆结构示意图;

图2为实施例一外周层增强件结构示意图;

图3为实施例一外周层增强件的制作工装主视示意图;

图4为实施例一固定板及其上的零部件结构示意图;

图5为实施例一中心体结构示意图;

图6为实施例二中心体结构示意图;

图7为实施例二中心体去除活动块后结构示意图;

图8为实施例二活动块结构示意图;

图9为实施例三控制臂结构示意图;

图10为实施例三骨架结构示意图;

图11为实施例三工装结构示意图;

图12为实施例四底板和其上的立柱结构示意图;

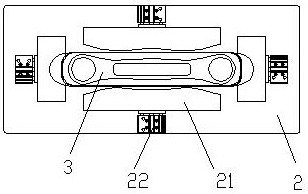

图中:1.推力杆,11.外周层增强件,12.金属钢套,13. 橡胶金属球铰,14.胶料,2.固定板,21.压块,22.气缸,23.定位孔,3.中心体,31.定位板,32.活动块,33.锁扣,34.弹簧一,35.本体,4.控制臂,41.骨架,42.衬套,43.球销,5.底板,51.支撑座,52.把手,53.连接杆,54.顶头,55.定位柱,56.安装孔,57.弹簧二。

具体实施方式

下面结合附图对本发明进一步说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

实施例一

本实施例为一种用于商用车上的推力杆1外周层增强件11的成型方法,外周层增强件11采用带状材料,如连续纤维材料等。如图1和图2所示,推力杆1的最外层为外周层增强件11,在外周层增强件11的两端处设有金属钢套12,金属钢套12内压装有橡胶金属球铰13,金属钢套12与外周层增强件11之间的空间内注塑填充有由胶料14。

如图3所示,外周层增强件11的成型工装包括固定板2和外侧周的形状与外周层增强件11的形状相同的作为支撑件的中心体3,其中中心体3能够定位在固定板2也能与固定板2相分离。如图4所示,在固定板2的中间处设有定位孔23,定位孔23一的四周处设有作为压制件的压块21,其中压块21数量为四块,分设在定位孔23的两侧和两端处,且每块压块21处都设有气缸22推动压块21靠近或远离定位孔23处。如图5所示,中心体3的下方处设有定位板31,通过定位板31放入定位孔23后将中心体3定位在固定板2上,使四块压块21分设于中心体3的四周处。

外周层增强件11的制作过程为:将带状材料缠绕在中心体3的外周侧,缠绕的圈数根据产品的强度要求选择,缠绕完成后启动气缸22推动压块21朝中心体3方向挤压,使带状材料紧贴在中心体3外侧周成型。在挤压的过程中,最好是中心体3两侧处的压块21先对带状材料进行挤压,然后中心体3两端处的压块21对带状材料进行挤压。这是由于推力杆1外部结构为两侧处内凹、而两端处为标准圆弧形结构,在缠绕过程中带状材料不会很好地贴合到中心体3的两侧处,先挤压两侧,不但能够将带状材料与中心体3两侧完整地贴合,而且能够带动带状材料与中心体3的两侧处也完整地贴合,形成一个流畅平滑的整体,再两端压块21挤压,为带状材料提供一个定型的作用力即可。反之,如果先挤压两端,就有可能由于带状材料与中心体3之间有距离而使带状材料有褶皱,压制出的半成型品光滑性不好,进而影响成型后外周层增强件11的性能。而且,在用压块21挤压带状材料时,需要对缠绕在中心体3上的带状材料进行加热,才能成型为最终的外周层增强件11。可以采用以下加热方式,第一,在工装附件设置加热装置,如设置红外加热装置等,在缠绕时对带状材料边加热边缠绕,使带状材料从缠绕开始就处于热的状态;第二,缠绕完成后将中心体3和缠绕后的带状材料从固定板2上取下,整体进行加热,如微波加热或整体放入烤箱加热等;第三,先对缠绕后的带状材料进行冷压,然后将带状材料与工装一起进行加热。

实施例二

本实施例方法与上述实施例类似,区别在于:如图6所示,在中心体3的一端处设有作为活动部的活动块32,且如图7和图8所示,中心体3本体35与活动块32之间设有弹簧一34,在没有外力作用时,弹簧一34对本体35与活动块32进行挤推,使二者隔离开来。在中心体3与活动块32之间还设有锁扣33,当外力推动活动块32使弹簧一34收缩时,可以通过锁扣33将中心体3和活动块32锁紧,使弹簧一34保持收缩状态,中心体3与活动块32贴近。

本实施例在将带状材料缠绕到中心体3外侧周前,弹簧一34处于松弛状态,将中心体3本体35与活动块32分离开,在缠绕带状材料时,使弹簧一34保持松弛状态,带状材料与中心体3的两端处贴合,而与中心体3的两侧处分离,每圈带状材料的长度与外周层增强件11的周长相同,带状材料在中心体3外周为一种张紧的状态,每层带状材料之间的贴合性较好。缠绕完成后,先两侧压块21挤压带状材料,此时,带状材料与中心体3两侧外表面贴合,同时拉动活动块32挤压弹簧一34朝本体35处靠近,然后两端的压块21朝中心体3处挤压带状材料使带状材料成型。

实施例三

本实施例为一种用于汽车上的控制臂4骨架41的成型方法,骨架41也采用带状材料,如连续纤维材料等。如图9所示,控制臂4整体呈V字型结构,在制作时,先用带状材料在工装上缠绕出一个如图10所示的V字型骨架41,然后在骨架41内外注塑胶料形成预制件,最后将衬套42装入两端,球销43装在中间位置即可。也可以将衬套42和球铰43提前预埋在注塑模具中一体成型。

如图11所示,成型骨架41的工装包括底板5,在底板5上设有作为支撑件的三个定位柱55,呈三角形设置,带状材料缠绕在三个定位柱55形成的三角形外周。底板5上还设有作为压制件的顶头54,顶头54对准其中一个定位柱55,且能穿过另外两个定位柱55所在的连线运动以靠近或远离对准的定位柱55。本实施例中通过以下结构带动顶头54运动:在底板5上设有支撑座51,支撑座51上设有可以绕支撑座51九十度旋转运动的把手52,把手52的一端处通过连接杆53连接顶头54,如图11所示,将把手52立起时,推动顶头54前进,将把手52朝后倒下时,把顶头54拉回。

骨架41的成型过程为:倒下把手52将顶头54带离出定位柱55所在的三角形范围,将带状材料在定位柱55外周缠绕多圈。推动把手52将其立起,带动顶头54挤压缠绕后的带状材料,使其成型为骨架41。当然,在顶头54挤压带状材料时,也需对带状材料进行加热,同样可以采用在附近设置加热装置边加热边缠绕的方式、或者缠绕后先加热再挤压的方式、或者缠绕后先挤压再加热的方式都可以。

此外,实现顶头54运动的结构也不局限于此,还可以采用其他方式,如在底板5或支撑座51设置气缸,将顶头54设置在气缸的一端处,通过气缸的运动带动顶头54来回运动等。

实施例四

本实施例与实施例三基本相同,不同之处在于:如图12所示,与顶头54相对的定位柱55活动设置在底板5上作为活动部,如在底板5上设置大于定位柱55的安装孔56,在定位柱55朝向顶头54的侧壁与安装孔56侧壁之间设置弹簧二57。缠绕带状材料时,弹簧二57处于松弛状态,缠绕后的带状材料每圈长度与骨架41的外侧周长度相同。顶头挤压缠绕后的带状材料时,由于每圈带状材料的长度不变,但形状改变,因此会拉动定位柱55压缩弹簧二57,形成最终的骨架41形状。当然,为了避免收回顶头54取下骨架41时弹簧二57顶推定位柱55,可在此定位柱55与底板5位于弹簧二57侧的位置处设置锁扣(图中未示出),将此定位柱55位置进行定位。同时,还可以将另外两个定位柱55也设置成可以在底板5上活动的结构,如通过导轨加卡槽的方式,这样可以调节每个定位柱55的位置以缠绕出不同尺寸的V字型骨架。

以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员在不脱离本发明的精神和范围的情况下,还可以做出各种变化或变换,因此所有等同的技术方案也应该属于本发明的保护范围,本发明的保护范围应该由各权利要求限定。

- 一种异形环状增强件的成型方法

- 一种异形复合材料增强网格筋的成型方法及其异形蒙皮舱段