一种耐油抗辐射高性能硅橡胶生产工艺

文献发布时间:2023-06-19 11:40:48

技术领域

本发明属于橡胶技术领域,具体的说是一种耐油抗辐射高性能硅橡胶生产工艺。

背景技术

硅橡胶制品是以甲基乙烯基硅橡胶为基胶,加入各种填料(补强剂、耐热剂、改性剂等)经混炼、簿通、过滤、加硫、模压、挤出、粘接等生产工艺制成。硅橡胶由硅、氧原子形成主链,侧链为含碳基团,既耐热,又耐寒,使用温度在100-300℃之间,它具有优异的耐气候性和耐臭氧性以用良好的绝缘性。缺点是强度低,抗撕裂性能差,耐磨性能也差。硅橡胶主要用于航空工业、电气工业、食品工业及医疗工业等方面。

现有技术中生产的硅橡胶耐油性差,抗辐射能力弱,进而缩短橡胶的使用范围和使用寿命,此外橡胶生产时常采用开炼机进行混炼,开炼机混胶依胶料种类、用途、性能要求不同,工艺条件也不同,混炼中要注意加胶量、加料顺序、辊距、辊温、混炼时间等各种因素,加料顺序是影响开炼机混炼质量的重要因素之一,加料顺序不当,轻则影响分散均匀性,重则导致焦烧、脱辊、或过炼。

现有技术中也出现了一些关于硅橡胶生产工艺的技术方案,如申请号为CN201010284373.8的一项中国专利公开了一种卷式硅橡胶薄膜的生产工艺,是将高温硫化型硅橡胶与各种添加剂经开炼机进行混炼,混炼时先通过开炼机对100份高温硫化型硅橡胶树脂进行素炼,5~8分钟后,加入0.5~5份填料和1~2.5份铂金架桥剂B剂,继续通过开炼机进行混炼,混炼时间8~12分钟,加入0.4~0.6份的铂金架桥剂A剂并继续混炼8~10分钟。但现有技术中通常是采用人工加料,由于硅橡胶的配方中的助剂种类多且杂,对工作人员的操作要求较高,人工加料时容易出现失误导致加料顺序错乱,从而影响硅橡胶的生产质量。

鉴于此,为了克服上述技术问题,本发明提出了一种耐油抗辐射高性能硅橡胶生产工艺,采用了特殊的加料装置,解决了上述技术问题。

发明内容

为了弥补现有技术的不足,解决现有技术中采用人工加料,由于硅橡胶的配方中的助剂种类多且杂,对工作人员的操作要求较高,人工加料时容易出现失误导致加料顺序错乱,从而影响硅橡胶的生产质量的问题,本发明提出了一种耐油抗辐射高性能硅橡胶生产工艺。

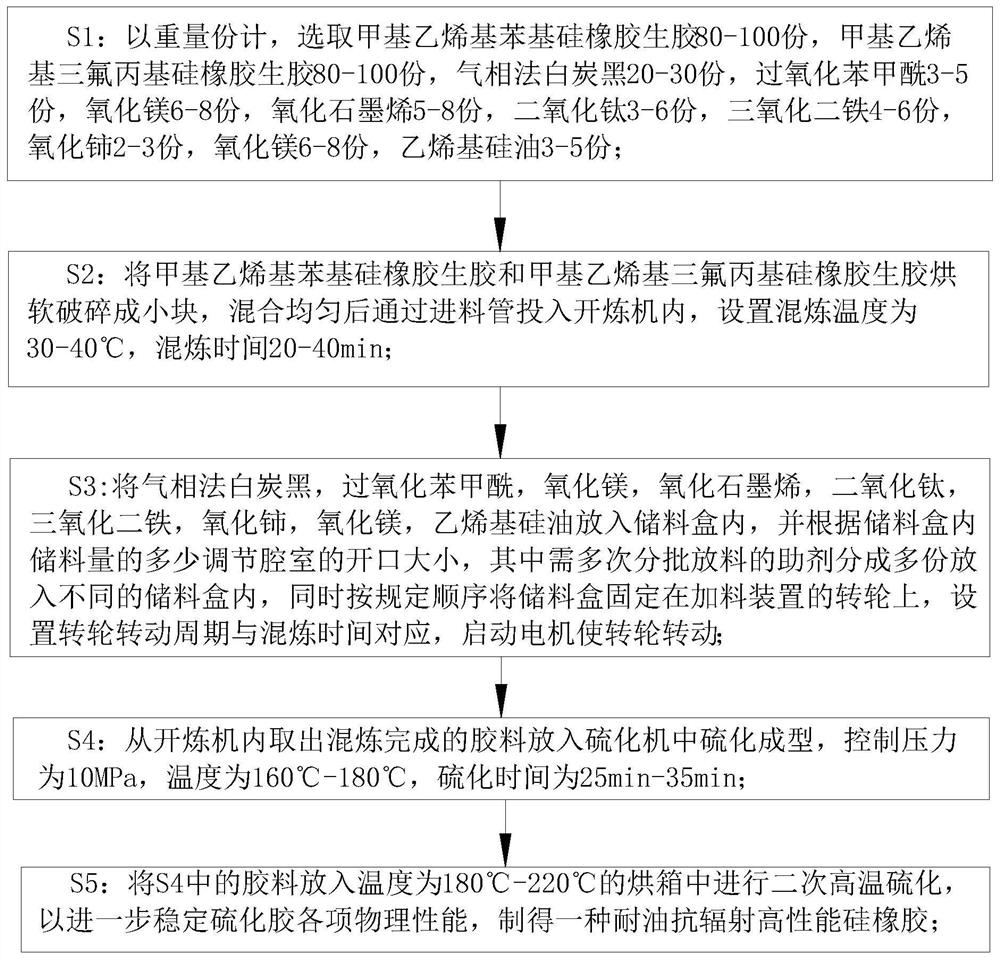

本发明解决其技术问题所采用的技术方案是:本发明所述的一种耐油抗辐射高性能硅橡胶生产工艺,该生产工艺包括以下步骤:

S1:以重量份计,选取甲基乙烯基苯基硅橡胶生胶80-100份,甲基乙烯基三氟丙基硅橡胶生胶80-100份,气相法白炭黑20-30份,过氧化苯甲酰3-5份,氧化镁6-8份,氧化石墨烯5-8份,二氧化钛3-6份,三氧化二铁4-6份,氧化铈2-3份,氧化镁6-8份,乙烯基硅油3-5份;

S2:将甲基乙烯基苯基硅橡胶生胶和甲基乙烯基三氟丙基硅橡胶生胶烘软破碎成小块,混合均匀后通过进料管投入开炼机内,设置混炼温度为30-40℃,混炼时间20-40min;

甲基乙烯基苯基硅橡胶在乙烯基硅橡胶的分子链中引入二苯基硅氧链节或甲基苯基硅氧链节而得,在大大提高苯基含量时则会使分子链的刚性增大,耐烧蚀和耐辐射性能将大大提高;甲基乙烯基三氟丙基硅橡胶具有良好的耐热性及优良的耐油、耐溶剂性能,对各种燃料油、润滑油、液压油以及某些合成油在常温和高温下的稳定性均较好;采用甲基乙烯基苯基硅橡胶生胶和甲基乙烯基三氟丙基硅橡胶生胶混合可有效提高硅橡胶的耐油性和抗辐射能力;

S3:将气相法白炭黑,过氧化苯甲酰,氧化镁,氧化石墨烯,二氧化钛,三氧化二铁,氧化铈,氧化镁,乙烯基硅油放入储料盒内,并根据储料盒内储料量的多少调节腔室的开口大小,其中需多次分批放料的助剂分成多份放入不同的储料盒内,同时按规定顺序将储料盒固定在加料装置的转轮上,设置转轮转动周期与混炼时间对应,启动电机使转轮转动;

S4:从开炼机内取出混炼完成的胶料放入硫化机中硫化成型,控制压力为10MPa,温度为160℃-180℃,硫化时间为25min-35min;

S5:将S4中的胶料放入温度为180℃-220℃的烘箱中进行二次高温硫化,以进一步稳定硫化胶各项物理性能,制得一种耐油抗辐射高性能硅橡胶;

其中,步骤S3中的加料装置包括进料仓、转轮和储料盒,所述进料仓为漏斗形设计,所述进料仓设在开炼机上,所述进料仓一端设有进料管,所述进料管用于添加生胶;所述进料仓上方设有转轮,所述转轮中心处设有转轴,所述转轴通过安装杆与进料仓上表面固连;所述转轴一端设有电机,所述转轴与转轮之间通过均匀分布的固定杆固连;所述转轮圆弧曲面的中部开设有环形槽,所述环形槽用于放置储料盒;所述环形槽两侧均开设有均匀分布的第一凹槽,所述第一凹槽内滑动连接有滑竿,所述滑竿相对于储料盒的一侧侧面均与第一凹槽内壁之间固连有第一弹簧;所述滑竿远离转轮的一端固连固定块,所述固定块相对于储料盒的一侧侧面均开设有第二凹槽,所述第二凹槽内滑动连接有截为“L”形设计的卡块;所述卡块靠近转轮的一侧侧面与第二凹槽内壁之间固连有均匀分布的第二弹簧,另一侧侧面固连有滑块,所述滑块一端穿出固定块设计并与固定块滑动连接;

所述储料盒两侧侧面均开设有截面为“L”形设计的卡槽,所述卡槽与卡块一一对应设置;所述储料盒内部开设有截面为瓶型设计的腔室,所述腔室开口位于储料盒远离转轮的一侧侧面,所述腔室开口处设有调节阀,所述调节阀可调节腔室开口的大小;所述腔室的开口两侧分别开设有滑槽和插槽,所述滑槽和插槽均位于调节阀远离转轮的一侧,所述滑槽和插槽一一对应设置;所述滑槽内滑动连接有滑板,所述滑板一端与滑槽内壁之间固连有第三弹簧,另一端进入插槽后实现储料盒的密封;所述滑板相对于插槽的一端固连有推杆,所述推杆位于滑板远离转轮的一侧侧面,所述推杆与滑板垂直设置;所述进料仓内固连有第一连杆,所述第一连杆靠近进料仓中线的一端固连有竖直放置的第二连杆,所述第一连杆与第二连杆垂直设置;所述第二连杆相对于转轮的一端铰接有铰接杆,所述铰接杆位于推杆远离滑槽的一侧,所述铰接杆与第二连杆之间设有扭簧,所述扭簧的作用力大于第三弹簧的作用力,使得铰接杆与推杆接触时推杆带动滑板滑动实现储料盒的打开;

工作时,将称量好的助剂放入储料盒内,并通过调节阀调节腔室开口的大小,按规定顺序将储料盒放在环形槽内的不同位置,同时向靠近储料盒的方向滑动滑竿和固定块,并向下按压滑块,滑块带动卡块下移使卡块卡入卡槽内,实现对储料盒的固定;启动电机,电机带动转轴顺时针转动,进而带动转轮和储料盒转动,当储料盒转动到进料仓上方时,铰接杆与推杆接触并向推杆施加一定的作用力,使得推杆带动滑板向靠近滑槽的方向滑动,实现储料盒的打开,储料盒内助剂进入进料仓内;当滑板滑入滑槽后,转轮转动使得推杆对铰接杆施加一定的推动力,铰接杆发生转动,直至储料盒转动离开铰接杆所在位置,铰接杆在扭簧作用下恢复初始状态;同时由于滑板移动时储料盒腔室的打开时间相同,助剂的放料时间相同,通过调节阀调节腔室开口的大小可控制放料量的多少,从而防止储料盒内储料过多时较多的原料无法完全释放;本发明采用甲基乙烯基苯基硅橡胶生胶和甲基乙烯基三氟丙基硅橡胶生胶混合制得具有优良的耐油性和抗辐射能力的硅橡胶,并通过转轮带动储料盒运动实现混炼过程中自动有序地添加助剂,操作精度较高,防止人工加料由于硅橡胶的配方中的助剂种类多且杂,人工加料时出现失误导致加料顺序错乱,从而有效提高硅橡胶的生产质量。

优选的,所述转轮内部设有均匀布置的电磁铁,所述电磁铁均与电源电连接,所述储料盒底部均设有磁铁块,所述电磁铁与磁铁块一一对应设置,所述磁铁块与电磁铁相互吸引;工作时,通过电磁铁与磁铁块相互吸引可进一步提高储料盒与转轮之间的连接强度,增强储料盒的平稳性,防止储料盒运动时发生振动、脱落等事故,保证装置的正常运行。

优选的,所述储料盒中心处设有转动轴,所述转动轴一侧与滑板相对于滑槽的一端固连有拉绳,另一侧开设有螺纹槽,所述拉绳一端穿过储料盒内壁与滑板相对于第三弹簧的一端固连,所述螺纹槽内设有固定轴,所述固定轴与转动轴螺纹连接,所述固定轴一端与储料盒内壁固连,另一端与螺纹槽内壁之间固连有第四弹簧;所述转动轴表面固连有均匀布置转动杆,所述转动杆远离转动轴的一端紧贴储料盒内壁设计,所述转动杆为弹性橡胶材料制成;工作时,铰接杆与推杆接触,使得推杆带动滑板滑入滑槽,滑板滑动时带动拉绳一起滑入滑槽,进而使得拉绳拉动转动轴向靠近滑板的方向运动,同时由于转动轴与固定轴螺纹连接,转动轴移动时发生转动,并带动转动杆转动;一方面,转动杆转动可对储料盒内的助剂进行搅动,加速储料盒内助剂向下掉落,提高助剂的放料速率,防止储料盒内储料过多时原料难以完全释放;另一方面转动杆一端与储料盒内壁接触可对储料盒内壁进行清理,防止有粉料状的助剂大量附着在储料盒内壁,减少储料盒后期的清理时间。

优选的,所述转动杆内均设有加强杆,所述加强杆一端均与转动轴固连;所述加强杆为固性材料制成,所述加强杆用于提高转动杆的强度;工作时,加强杆可提高转动杆的整体强度,防止储料盒内储料量较多时,转动杆发生形变难以搅动储料盒内助剂,从而有效减小转动杆的弯曲形变程度,保证装置的正常运行。

优选的,所述转动杆远离转轴的一端设有均匀布置的刷毛,所述刷毛用于提高转动杆对储料盒内壁的清理效果;工作时,转动杆转动进而带动刷毛对储料盒内壁进行有效清理,防止有助剂粘连附着在储料盒侧壁难以清理,从而进一步提高对储料盒内壁的清理效果,减少储料盒的后期处理时间。

优选的,所述转动轴内部开设有环形设计的滑动槽,所述转动轴由两个半圆柱体拼接而成,半圆柱体上开设有半弧形空槽,使得转动轴拼接完成后形成滑动槽;所述滑动槽内滑动连接有环形设计的滑动板,所述滑动板一侧侧面与滑动槽内壁之间固连有拉伸弹簧,另一侧固连有均匀分布的连接杆;所述固定轴远离滑板的一端设有转板,所述转板与固定轴转动连接,所述连接杆一端穿出转动轴并与转板固连;所述连接杆和滑动板均与转动轴密封滑动连接;所述转动杆表面开设有均匀分布的微孔,所述微孔均通过开设在转动杆和转动轴内的气道与滑动板相对于连接杆的一侧空间连通;工作时,拉绳拉动转动轴向靠近滑板的方向运动,进而带动滑动板在滑动槽内滑动,滑动板远离滑板的一侧空间体积减小,气压增大,挤压滑动板远离滑板的一侧空间内的气体从微孔喷出,微孔喷出的气体可对转动杆表面进行清理,防止助剂原料粘连附着在转动杆表面,实现转动杆的自动清理,从而提高转动杆的使用寿命。

本发明的有益效果如下:

1.本发明所述的一种耐油抗辐射高性能硅橡胶生产工艺,采用甲基乙烯基苯基硅橡胶生胶和甲基乙烯基三氟丙基硅橡胶生胶混合制得具有优良的耐油性和抗辐射能力的硅橡胶,并通过转轮带动储料盒运动实现混炼过程中自动有序地添加助剂,操作精度较高,防止人工加料由于硅橡胶的配方中的助剂种类多且杂,人工加料时出现失误导致加料顺序错乱,从而有效提高硅橡胶的生产质量。

2.本发明所述的一种耐油抗辐射高性能硅橡胶生产工艺,通过设置固定轴、转动轴和转动杆,当滑板滑动时带动拉绳一起滑入滑槽,进而使得拉绳拉动转动轴向靠近滑板的方向运动,同时由于转动轴与固定轴螺纹连接,转动轴移动时发生转动,并带动转动杆转动;一方面,转动杆转动可对储料盒内的助剂进行搅动,加速储料盒内助剂向下掉落,另一方面转动杆一端与储料盒内壁接触可对储料盒内壁进行清理,防止有粉料状的助剂大量附着在储料盒内壁,减少储料盒后期的清理时间。

附图说明

下面结合附图对本发明作进一步说明。

图1是本发明的工艺流程图;

图2是本发明中加料装置的正视图;

图3是图2中A处局部放大图;

图4是图2中B处局部放大图;

图5是本发明中加料装置的侧视图;

图6是图5中C处局部放大图;

图中:进料仓1、进料管11、第一连杆12、第二连杆13、铰接杆14、电磁铁15、磁铁块16、转轮2、环形槽21、第一凹槽22、滑竿23、第一弹簧24、固定块25、第二凹槽26、卡块27、第二弹簧28、滑块29、储料盒3、卡槽31、滑槽32、插槽33、滑板34、第三弹簧35、推杆36、腔室37、调节阀38、转轴4、固定杆41、转动轴5、拉绳51、螺纹槽52、固定轴53、第四弹簧54、转动杆55、加强杆56、滑动槽6、滑动板61、拉伸弹簧62、连接杆63、转板64。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图6所示,本发明所述的一种耐油抗辐射高性能硅橡胶生产工艺,该生产工艺包括以下步骤:

S1:以重量份计,选取甲基乙烯基苯基硅橡胶生胶80-100份,甲基乙烯基三氟丙基硅橡胶生胶80-100份,气相法白炭黑20-30份,过氧化苯甲酰3-5份,氧化镁6-8份,氧化石墨烯5-8份,二氧化钛3-6份,三氧化二铁4-6份,氧化铈2-3份,氧化镁6-8份,乙烯基硅油3-5份;

S2:将甲基乙烯基苯基硅橡胶生胶和甲基乙烯基三氟丙基硅橡胶生胶烘软破碎成小块,混合均匀后通过进料管11投入开炼机内,设置混炼温度为30-40℃,混炼时间20-40min;

甲基乙烯基苯基硅橡胶在乙烯基硅橡胶的分子链中引入二苯基硅氧链节或甲基苯基硅氧链节而得,在大大提高苯基含量时则会使分子链的刚性增大,耐烧蚀和耐辐射性能将大大提高;甲基乙烯基三氟丙基硅橡胶具有良好的耐热性及优良的耐油、耐溶剂性能,对各种燃料油、润滑油、液压油以及某些合成油在常温和高温下的稳定性均较好;采用甲基乙烯基苯基硅橡胶生胶和甲基乙烯基三氟丙基硅橡胶生胶混合可有效提高硅橡胶的耐油性和抗辐射能力;

S3:将气相法白炭黑,过氧化苯甲酰,氧化镁,氧化石墨烯,二氧化钛,三氧化二铁,氧化铈,氧化镁,乙烯基硅油放入储料盒3内,并根据储料盒3内储料量的多少调节腔室37的开口大小,其中需多次分批放料的助剂分成多份放入不同的储料盒3内,同时按规定顺序将储料盒3固定在加料装置的转轮2上,设置转轮2转动周期与混炼时间对应,启动电机使转轮2转动;

S4:从开炼机内取出混炼完成的胶料放入硫化机中硫化成型,控制压力为10MPa,温度为160℃-180℃,硫化时间为25min-35min;

S5:将S4中的胶料放入温度为180℃-220℃的烘箱中进行二次高温硫化,以进一步稳定硫化胶各项物理性能,制得一种耐油抗辐射高性能硅橡胶;

其中,步骤S3中的加料装置包括进料仓1、转轮2和储料盒3,所述进料仓1为漏斗形设计,所述进料仓1设在开炼机上,所述进料仓1一端设有进料管11,所述进料管11用于添加生胶;所述进料仓1上方设有转轮2,所述转轮2中心处设有转轴4,所述转轴4通过安装杆与进料仓1上表面固连;所述转轴4一端设有电机,所述转轴4与转轮2之间通过均匀分布的固定杆41固连;所述转轮2圆弧曲面的中部开设有环形槽21,所述环形槽21用于放置储料盒3;所述环形槽21两侧均开设有均匀分布的第一凹槽22,所述第一凹槽22内滑动连接有滑竿23,所述滑竿23相对于储料盒3的一侧侧面均与第一凹槽22内壁之间固连有第一弹簧24;所述滑竿23远离转轮2的一端固连固定块25,所述固定块25相对于储料盒3的一侧侧面均开设有第二凹槽26,所述第二凹槽26内滑动连接有截为“L”形设计的卡块27;所述卡块27靠近转轮2的一侧侧面与第二凹槽26内壁之间固连有均匀分布的第二弹簧28,另一侧侧面固连有滑块29,所述滑块29一端穿出固定块25设计并与固定块25滑动连接;

所述储料盒3两侧侧面均开设有截面为“L”形设计的卡槽31,所述卡槽31与卡块27一一对应设置;所述储料盒3内部开设有截面为瓶型设计的腔室37,所述腔室37的开口位于储料盒3远离转轮2的一侧侧面,所述腔室37开口处设有调节阀38,所述调节阀38可调节腔室37开口的大小;所述腔室37的开口两侧分别开设有滑槽32和插槽33,所述滑槽32和插槽33均位于调节阀38远离转轮2的一侧,所述滑槽32和插槽33一一对应设置;所述滑槽32内滑动连接有滑板34,所述滑板34一端与滑槽32内壁之间固连有第三弹簧35,另一端进入插槽33后实现储料盒3的密封;所述滑板34相对于插槽33的一端固连有推杆36,所述推杆36位于滑板34远离转轮2的一侧侧面,所述推杆36与滑板34垂直设置;所述进料仓1内固连有第一连杆12,所述第一连杆12靠近进料仓1中线的一端固连有竖直放置的第二连杆13,所述第一连杆12与第二连杆13垂直设置;所述第二连杆13相对于转轮2的一端铰接有铰接杆14,所述铰接杆14位于推杆36远离滑槽32的一侧,所述铰接杆14与第二连杆13之间设有扭簧,所述扭簧的作用力大于第三弹簧35的作用力,使得铰接杆14与推杆36接触时推杆36带动滑板34滑动实现储料盒3的打开;

工作时,将称量好的助剂放入储料盒3内,并通过调节阀38调节腔室37开口的大小,按规定顺序将储料盒3放在环形槽21内的不同位置,同时向靠近储料盒3的方向滑动滑竿23和固定块25,并向下按压滑块29,滑块29带动卡块27下移使卡块27卡入卡槽31内,实现对储料盒3的固定;启动电机,电机带动转轴4顺时针转动,进而带动转轮2和储料盒3转动,当储料盒3转动到进料仓1上方时,铰接杆14与推杆36接触并向推杆36施加一定的作用力,使得推杆36带动滑板34向靠近滑槽32的方向滑动,实现储料盒3的打开,储料盒3内助剂进入进料仓1内;当滑板34滑入滑槽32后,转轮2转动使得推杆36对铰接杆14施加一定的推动力,铰接杆14发生转动,直至储料盒3转动离开铰接杆14所在位置,铰接杆14在扭簧作用下恢复初始状态;同时由于滑板34移动时储料盒3的的打开时间相同,助剂的放料时间相同,通过调节阀38调节腔室37开口的大小可控制放料量的多少,从而防止储料盒3内储料过多时较多的原料无法完全释放;本发明采用甲基乙烯基苯基硅橡胶生胶和甲基乙烯基三氟丙基硅橡胶生胶混合制得具有优良的耐油性和抗辐射能力的硅橡胶,并通过转轮2带动储料盒3运动实现混炼过程中自动有序地添加助剂,操作精度较高,防止人工加料由于硅橡胶的配方中的助剂种类多且杂,人工加料时出现失误导致加料顺序错乱,从而有效提高硅橡胶的生产质量。

作为本发明的一种实施方式,所述转轮2内部设有均匀布置的电磁铁15,所述电磁铁15均与电源电连接,所述储料盒3底部均设有磁铁块16,所述电磁铁15与磁铁块16一一对应设置,所述磁铁块16与电磁铁15相互吸引;工作时,通过电磁铁15与磁铁块16相互吸引可进一步提高储料盒3与转轮2之间的连接强度,增强储料盒3的平稳性,防止储料盒3运动时发生振动、脱落等事故,保证装置的正常运行。

作为本发明的一种实施方式,所述储料盒3中心处设有转动轴5,所述转动轴5一侧与滑板34相对于滑槽32的一端固连有拉绳51,另一侧开设有螺纹槽52;所述拉绳51一端穿过储料盒3内壁与滑板34相对于第三弹簧35的一端固连;所述螺纹槽52内设有固定轴53,所述固定轴53与转动轴5螺纹连接,所述固定轴53一端与储料盒3内壁固连,另一端与螺纹槽52内壁之间固连有第四弹簧54;所述转动轴5表面固连有均匀布置转动杆55,所述转动杆55远离转动轴5的一端紧贴储料盒3内壁设计,所述转动杆55为弹性橡胶材料制成;工作时,铰接杆14与推杆36接触,使得推杆36带动滑板34滑入滑槽32,滑板34滑动时带动拉绳51一起滑入滑槽32,进而使得拉绳51拉动转动轴5向靠近滑板34的方向运动,同时由于转动轴5与固定轴53螺纹连接,转动轴5移动时发生转动,并带动转动杆55转动;一方面,转动杆55转动可对储料盒3内的助剂进行搅动,加速储料盒3内助剂向下掉落,提高助剂的放料速率,防止储料盒3内储料过多时原料难以完全释放;另一方面转动杆55一端与储料盒3内壁接触可对储料盒3内壁进行清理,防止有粉料状的助剂大量附着在储料盒3内壁,减少储料盒3后期的清理时间。

作为本发明的一种实施方式,所述转动杆55内均设有加强杆56,所述加强杆56一端均与转动轴5固连;所述加强杆56为固性材料制成,所述加强杆56用于提高转动杆55的强度;工作时,加强杆56可提高转动杆55的整体强度,防止储料盒3内储料量较多时,转动杆55发生形变难以搅动储料盒3内助剂,从而有效减小转动杆55的弯曲形变程度,保证装置的正常运行。

作为本发明的一种实施方式,所述转动杆55远离转轴4的一端设有均匀布置的刷毛,所述刷毛用于提高转动杆55对储料盒3内壁的清理效果;工作时,转动杆55转动进而带动刷毛对储料盒3内壁进行有效清理,防止有助剂粘连附着在储料盒3侧壁难以清理,从而进一步提高对储料盒3内壁的清理效果,减少储料盒3的后期处理时间。

作为本发明的一种实施方式,所述转动轴5内部开设有环形设计的滑动槽6,所述转动轴5由两个半圆柱体拼接而成,半圆柱体上开设有半弧形空槽,使得转动轴5拼接完成后形成滑动槽6;所述滑动槽6内滑动连接有环形设计的滑动板61,所述滑动板61一侧侧面与滑动槽6内壁之间固连有拉伸弹簧62,另一侧固连有均匀分布的连接杆63;所述固定轴53远离滑板34的一端设有转板64,所述转板64与固定轴53转动连接,所述连接杆63一端穿出转动轴5并与转板64固连;所述连接杆63和滑动板61均与转动轴5密封滑动连接;所述转动杆55表面开设有均匀分布的微孔,所述微孔均通过开设在转动杆55和转动轴5内的气道与滑动板61相对于连接杆63的一侧空间连通;工作时,拉绳51拉动转动轴5向靠近滑板34的方向运动,进而带动滑动板61在滑动槽6内滑动,滑动板61远离滑板34的一侧空间体积减小,气压增大,挤压滑动板61远离滑板34的一侧空间内的气体从微孔喷出,微孔喷出的气体可对转动杆55表面进行清理,防止助剂原料粘连附着在转动杆55表面,实现转动杆55的自动清理,从而提高转动杆55的使用寿命。

本发明的具体工作流程如下:

工作时,将称量好的助剂放入储料盒3内,并通过调节阀38调节腔室37开口的大小,按规定顺序将储料盒3放在环形槽21内的不同位置,同时向靠近储料盒3的方向滑动滑竿23和固定块25,并向下按压滑块29,滑块29带动卡块27下移使卡块27卡入卡槽31内,实现对储料盒3的固定,同时由于电磁铁15与磁铁块16相互吸引可进一步提高储料盒3与转轮2之间的连接强度,增强储料盒3的平稳性,防止储料盒3运动时发生振动、脱落等事故,保证装置的正常运行;启动电机,电机带动转轴4顺时针转动,进而带动转轮2和储料盒3转动,当储料盒3转动到进料仓1上方时,铰接杆14与推杆36接触并向推杆36施加一定的作用力,使得推杆36带动滑板34向靠近滑槽32的方向滑动,实现储料盒3的打开,储料盒3内助剂进入进料仓1内;当滑板34滑入滑槽32后,转轮2转动使得推杆36对铰接杆14施加一定的推动力,铰接杆14发生转动,直至储料盒3转动离开铰接杆14所在位置,铰接杆14在扭簧作用下恢复初始状态;同时由于滑板34移动时储料盒3的的打开时间相同,助剂的放料时间相同,通过调节阀38调节腔室37开口的大小可控制放料量的多少,从而防止储料盒3内储料过多时较多的原料无法完全释放;本发明采用甲基乙烯基苯基硅橡胶生胶和甲基乙烯基三氟丙基硅橡胶生胶混合制得具有优良的耐油性和抗辐射能力的硅橡胶,并通过转轮2带动储料盒3运动实现混炼过程中自动有序地添加助剂,操作精度较高,防止人工加料由于硅橡胶的配方中的助剂种类多且杂,人工加料时出现失误导致加料顺序错乱,从而有效提高硅橡胶的生产质量。

同时滑板34滑动时带动拉绳51一起滑入滑槽32,进而使得拉绳51拉动转动轴5向靠近滑板34的方向运动,同时由于转动轴5与固定轴53螺纹连接,转动轴5移动时发生转动,并带动转动杆55转动;一方面,转动杆55转动可对储料盒3内的助剂进行搅动,加速储料盒3内助剂向下掉落,提高助剂的放料速率,防止储料盒3内储料过多时原料难以完全释放;另一方面转动杆55一端与储料盒3内壁接触可对储料盒3内壁进行清理,防止有粉料状的助剂大量附着在储料盒3内壁,减少储料盒3后期的清理时间;加强杆56可提高转动杆55的整体强度,防止储料盒3内储料量较多时,转动杆55发生形变难以搅动储料盒3内助剂,从而有效减小转动杆55的弯曲形变程度,保证装置的正常运行;且转动杆55转动进而带动刷毛对储料盒3内壁进行有效清理,防止有助剂粘连附着在储料盒3侧壁难以清理,从而进一步提高对储料盒3内壁的清理效果;同时拉绳51拉动转动轴5向靠近滑板34的方向运动,进而带动滑动板61在滑动槽6内滑动,滑动板61远离滑板34的一侧空间体积减小,气压增大,挤压滑动板61远离滑板34的一侧空间内的气体从微孔喷出,微孔喷出的气体可对转动杆55表面进行清理,防止助剂原料粘连附着在转动杆55表面,实现转动杆55的自动清理,从而提高转动杆55的使用寿命。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种耐油抗辐射高性能硅橡胶生产工艺

- 一种耐油抗辐射高性能硅橡胶生产工艺