能够实现八边形光敏芯片切割的方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明属于半导体领域,涉及光电探测器制造技术,具体来说,是一种能够提升光敏芯片切割效率的方法。

背景技术

现有行业中,多象限光电探测器产品制造工艺中,光敏芯片的外观都是比较规则的八边形形状,光敏芯片圆片制造过程中为提升效率单个芯片布局紧凑,芯片各切割道不能兼容同时切割,故光敏芯片的切割一般分为俩次来做,第一次切割成方形,第二次再切割成八边形。第二次切割成八边形的过程中,现在行业的通用做法是在蓝膜上贴上方形芯片,再在芯片的另外四个边方向沿切割道足条线切割,最后成品为八边形光敏芯片。由于要预留切割机刀片的下刀和收刀位置,故在蓝膜上贴的芯片数量有限,且不能兼容多个芯片的切割。在切割操作时,只能单个芯片和单条切割线切割,且设备是手动切割操作,生产效率极其低下。

发明内容

针对现有技术存在的切割八边形光敏芯片过程中存在的切割效率低的问题,本发明提供了一种能够实现八边形光敏芯片切割的方法,通过该方法能够实现多个芯片多个方向的同时切割,大大提升了芯片的切割效率。

为实现上述技术目的,本发明采用的技术方案如下:

一种能够实现八边形光敏芯片切割的方法,包括:

贴膜机,其具有一贴膜表面,所述贴膜表面上开设有一环形沟槽,位于环形沟槽外周的贴膜表面上设有限位部件;

蓝膜定位环,其具有与贴膜表面贴合的环形压紧面以及从环形压紧面向下延伸并与环形沟槽配合的压紧环,所述压紧环设有与限位部件匹配的第一定位部件;

辅助定位工装,所述辅助定位工装包括:

工装外环,其内部具有一通孔,所述工装外环上设有与限位部件匹配的第二定位部件;

芯片定位板,其固定安装在工装外环的通孔内,所述芯片定位板上均匀开设有若干匹配芯片大小的方形放置孔;

所述能够实现八边形光敏芯片切割的方法包括如下步骤:

将蓝膜贴合在贴膜机的贴膜表面上;

将蓝膜定位环的环形压紧面压在蓝膜表面,同时确保压紧环置入环形沟槽内,调节蓝膜定位环的位置使得第一定位部件与限位部件配合,将环形压紧面贴合在蓝膜表面确保蓝膜的位置不会改变;

将辅助定位工装置于蓝膜定位环正上方,通过调节辅助定位工装位置使得第二定位部件也与限位部件配合,从而确定若干方形放置孔与蓝膜的相对位置;

将预先切割的方形芯片依次通过方形放置孔贴在与所述方形放置孔对应的蓝膜位置上,待方形芯片的贴合完成后,取下辅助定位工装;

利用预先设定好切割线路的切割机对蓝膜上的方形芯片进行切割,从而完成实现八边形光敏芯片切割。

采用上述技术方案的能够实现八边形光敏芯片切割的方法,首先通过蓝膜定位环将蓝膜固定在贴膜机的贴膜表面上,然后通过安装辅助定位工装,使其调节到指定位置,确保通过方形放置孔贴合到蓝膜上的方形芯片能够刚好匹配切割机预先设定好的切割线路,从而实现八边形光敏芯片的批量切割处理。

进一步限定,所述第一定位部件包括调节蓝膜定位环时能够与第一定位柱匹配的第一粗定位口,以及与第二定位柱匹配的第一精定位口;

所述第二定位部件包括:

粗定位块,其一端固定在工装外环上,另一端向外延伸,其延伸部分开设有第二粗定位口;

精定位块,其一端固定在粗定位块一侧的工装外环上,另一端向外延伸,其延伸部分开设有内凹的第二精定位口;

所述调节蓝膜定位环的位置使得第一定位部件与限位部件配合具体包括:

待压紧环置入环形沟槽后,旋转蓝膜定位环,首先将第一粗定位口相抵于第一定位柱,然后将第一精定位口卡入第二定位柱;

所述通过调节辅助定位工装位置使得第二定位部件也与限位部件配合具体包括:

待辅助定位工装置于蓝膜定位环正上方后,旋转辅助定位工装,首先将第二粗定位口相抵于第一定位柱,然后将第二精定位口卡入第二定位柱。

进一步限定,若干所述放置孔呈横纵向分布。

进一步限定,且所述横纵向分布的放置孔的行距和列距相等,所述放置孔的间距小于放置孔的边长;

所述利用预先设定好切割线路的切割机对蓝膜上的方形芯片进行切割,包括:

确定与预先确定位置的方形芯片边长夹角为45度的两条相互垂直的横向切割线和纵向切割线;

根据平行横向切割线和纵向切割线的方向确定靠近横向和纵向某一侧边缘的切割位置;

沿着所述切割位置依次等间距横向和纵向切割方形芯片,从而完成每个方形芯片四个角的切割。

上述限定使得在切割机可以在横向或纵向上同时切割到相邻两行或相邻两列待切割芯片的角。

本申请相比现有技术,具有如下有益效果:

1、通过蓝膜定位环结合环形沟槽能够将蓝膜固定在贴膜机的贴膜表面上,从而避免了放置了芯片的蓝膜发生移动,是确保芯片的待切割路线与切割机设定好的切割路线匹配的必要条件。

2、由于通过辅助定位工装能够将方形芯片通过方形放置孔置于蓝膜的指定位置上,也是确保芯片的待切割路线与切割机设定好的切割路线匹配的必要条件。

3、由于方形放置孔的合理设置,使得通过若干放置孔将方形芯片依次贴在蓝膜上能够形成与放置孔分布对应的形状,从而有利于切割机的统一切割,提高切割效率。

附图说明

图1为本申请中贴膜机的结构示意图;

图2为本申请中蓝膜定位环的结构示意图;

图3为贴膜机和蓝膜定位环的配合示意图;

图4为辅助定位工装的一种实施例结构示意图;

图5为辅助定位工装的另一种实施例结构示意图;

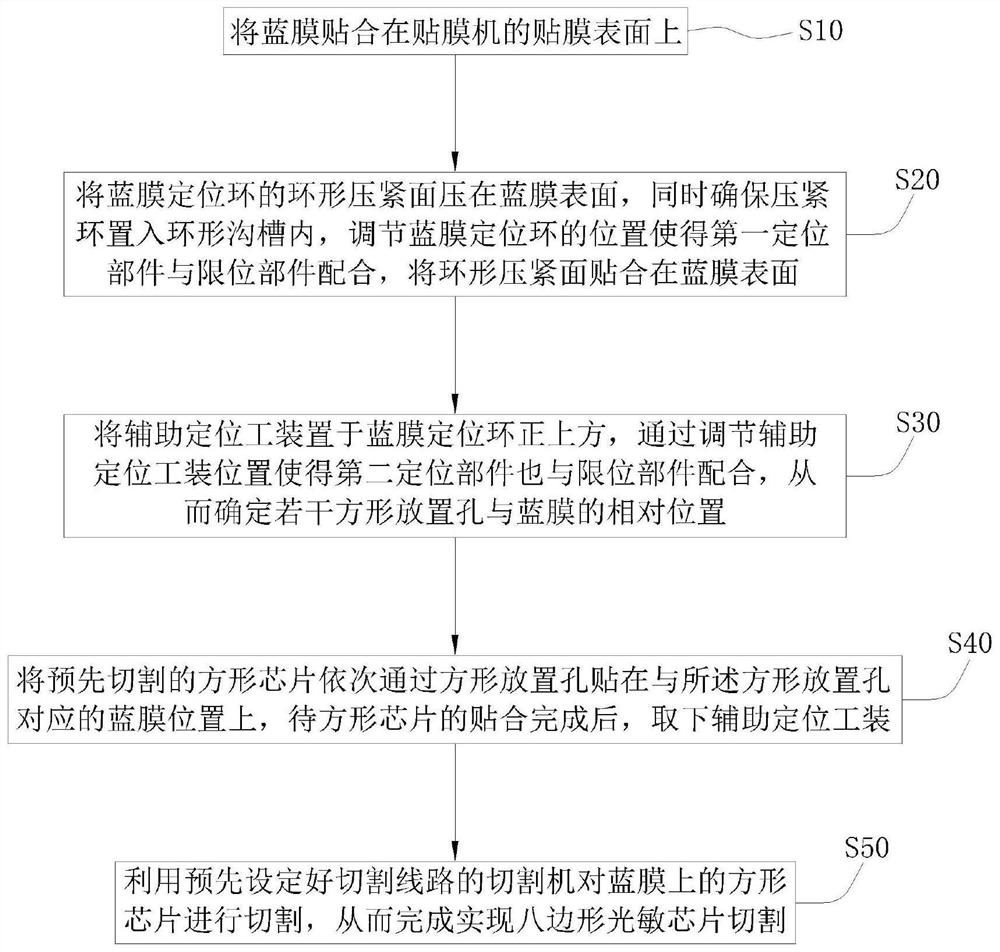

图6为本申请实现八边形光敏芯片切割的流程图;

图7为方形芯片贴在蓝膜上的一种实施例示意图;

图8为方形芯片贴在蓝膜上的另一种实施例示意图;

图9为方形芯片分布贴在蓝膜上的部分结构示意图;

图10为切割机设置切割路线的流程图;

图中标记说明:1-贴膜机,11-贴膜表面,12-环形沟槽,13-第一定位柱,14-第二定位柱,2-蓝膜定位环,21-环形压紧面,21a-第一粗定位口,21b-第一精定位口, 22-压紧环,3-工装外环,31-粗定位块,31a-第二粗定位口,32-精定位块,32a-第二精定位口,33-内凹部,4-芯片定位板,41-放置孔,5-方形芯片,6-蓝膜。

具体实施方式

为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

如图1~5所示,一种能够实现八边形光敏芯片切割的方法,需要使用如下设备:贴膜机1,蓝膜定位环2、辅助定位工装以及切割机(图中未示出)。

参阅图1,其中贴膜机1具有一贴膜表面11,贴膜表面11上开设有一合适大小的环形沟槽12,环形沟槽12的大小依赖于环形沟槽12内的贴膜表面11范围需要布置多少待切割方形芯片5,位于环形沟槽12外周的贴膜表面11上设有限位部件。

参阅图1~3,蓝膜定位环2是为了压实贴合在贴膜表面11的蓝膜6,防止其相对贴膜表面11发生位置偏移,蓝膜定位环2包括:与贴膜表面11贴合的环形压紧面21以及从环形压紧面21向下延伸并与环形沟槽12配合的压紧环22,压紧环22 上设有与限位部件匹配的第一定位部件。

如图4所示,辅助定位工装包括工装外环3和芯片定位板4,工装外环3内部具有与环形沟槽12大小相当的通孔,所述工装外环3上设有与限位部件匹配的第二定位部件;芯片定位板4固定安装在工装外环3的通孔内,为了减小辅助定位工装所占空间,芯片定位板4优选被设置成与工装外环3处于同一水平面,芯片定位板 4上均匀开设有若干匹配芯片大小的方形放置孔41,这些方形放置孔41根据需要预先在芯片定位板4开设。

如图5所示,工装外环3内侧还开设有四个对称分布的内凹部33,内凹部33 为从通孔向工装外环3凹陷的圆弧形结构,内凹部33的设置能够减少靠近该处放置孔41周围的干扰。

在可选地的一个实施例中,限位部件包括位于环形沟槽12外周的贴膜表面11 上的第一定位柱13和第二定位柱14,优选地,第一定位柱13和第二定位柱14呈环向分布。

此时为了第一定位部件和第二定位部件配合该限位部件的结构,第一定位部件和第二定位部件采用如下一种实施方式。

具体为:第一定位部件包括调节蓝膜定位环2时能够与第一定位柱13匹配的第一粗定位口21a,以及与第二定位柱14匹配的第一精定位口21b。

第二定位部件包括粗定位块31和精定位块32,其中粗定位块31一端固定在工装外环3上,另一端向外延伸,其延伸部分开设有第二粗定位口31a;精定位块32 一端固定在粗定位块31一侧的工装外环3上,另一端向外延伸,其延伸部分开设有内凹的第二精定位口32a。

当然第二定位部件中的粗定位块31和精定位块32的结构也可以退化成类似蓝膜定位环2上的第一定位部件结构。

采用上述结构设备按照如图6所示的流程来实现八边形光敏性芯片的切割,具体为:

S10:将蓝膜6贴合在贴膜机1的贴膜表面11上,由于蓝膜6具有一定粘性,因此蓝膜6可以比较容易贴在贴膜表面11上,而在步骤S40中待切割的方形芯片5 也能贴在蓝膜6上表面。

S20:将蓝膜定位环2的环形压紧面21压在蓝膜6上表面,同时确保压紧环22 置入环形沟槽12内,调节蓝膜定位环2的位置使得第一定位部件与限位部件配合,然后将环形压紧面21贴紧在蓝膜6上表面确保蓝膜6的位置不会改变。

具体地,依照上述实施例,调节蓝膜定位环2的位置使得第一定位部件与限位部件配合的方法如下:

待压紧环22置入环形沟槽12后,旋转调节蓝膜定位环2的位置,首先将第一粗定位口21a相抵于第一定位柱13,然后将第一精定位口21b卡入第二定位柱14 即完成第一定位部件与限位部件的配合。

S30:将辅助定位工装置于蓝膜定位环2正上方,由于辅助定位装置和蓝膜定位环2两者大小相当,因此蓝膜定位环2中间的位置能够匹配辅助定位装置的芯片定位板4大小,通过调节辅助定位工装位置使得第二定位部件也与限位部件配合,从而确定若干方形放置孔41与蓝膜6的相对位置。

具体地,依照上述实施例,调节辅助定位工装位置使得第二定位部件也与限位部件配合具体包括:

待辅助定位工装置于蓝膜定位环2正上方后,旋转调节辅助定位工装的位置,首先将第二粗定位口31a相抵于第一定位柱13,然后将第二精定位口32a卡入第二定位柱14。

S40:由于预先切割的方形芯片5与方形放置孔41大小匹配,具体来说,预先切割的方形芯片5大小略小于方形放置孔41的大小,因此可以将预先切割的方形芯片5依次通过方形放置孔41贴在与方形放置孔41对应的蓝膜6位置上,待方形芯片5的贴合完成后,取下辅助定位工装,就能够看到蓝膜6上贴上若干待切割的方形芯片5。

根据步骤S10~S40的操作后,能够将方形芯片5贴到蓝膜6的指定位置上,这个指定位置刚好与切割机所要切割的路线对应。

S50:利用预先设定好切割线路的切割机对蓝膜6上的方形芯片5进行切割,从而完成实现八边形光敏芯片切割。

在该步骤中,主要是要通过编程设定好切割路线的切割机对方形芯片5的四个角进行切割,使其成为八边形芯片结构,而为了提高切割效率,至少要满足通过一次切割操作完成多个方形芯片5角的切割要求。

在另一个可选的实施例中,其对上述技术方案做出了进一步限定,具体为:若干放置孔41呈横纵向分布,且所述横纵向分布的放置孔41的行距和列距相等,放置孔41的间距小于放置孔41的边长。

如果只简单限定放置孔41呈一横一纵分布,可以参阅图7所示,可以看出在某些切割路线L上,可以一次性切割较多方形芯片5的角,相比每一个方形芯片5都要切割四次减少了一定次数。

根据上述启示,可以设置多条横纵分布的放置孔41,通过该放置孔41能够形成如图8所所示的多条横纵分布的方形芯片5,假设这些方形芯片5的边长为a,行距和列距均为b,那么切割路线L就是图7中的所有虚线。

基于上述结构的进一步限定,所述步骤S50中利用预先设定好切割线路L的切割机对蓝膜6上的方形芯片5进行切割过程如图10所示,同时参阅图8和图9,具体步骤如下:

S51:确定与预先确定位置的方形芯片5边长夹角为45度的两条相互垂直的横向切割线和纵向切割线,这是为了保证能对称切割方形芯片5的边角。

S52:根据平行横向切割线和纵向切割线的方向确定靠近横向和纵向某一侧边缘的切割位置,通过找到横向或纵向最边缘的切割位置作为初始切割的位置。

S53:沿着所述切割位置依次等间距横向和纵向切割方形芯片5,从而完成每个方形芯片5四个角的切割。

当然,如果预先确定了方形芯片5的边长a以及切割角的大小(假设需要切掉方形芯片5的角的直角边边长为c),为了达到上述批量切割的目的,首先间距b 应满足如下两个条件:

1、当切割线L纵向切割左边S1方形芯片和右边S2方形芯片时,需要同时切到左边和右边,也就是0<b<a。

2、当切割线L同时切到左边S1方形芯片和右边S2方形芯片,切割线L需要位于左边S1方形芯片上中点M1的右边,也要位于右边S2方形芯片上中点M2的左边,因此b在对应边上的投影要小于边长的一半,否则切割部分超过一半的角,导致方形芯片5无法切割出八边形,实际上满足条件1就能满足条件2。

同时a、b、c之间满足如下关系:a-b=2c。

步骤S52中,最边缘的切割路线L位置距离顶角的距离d1为:。

步骤S53中,横向或纵向切割路线的间距d2为:

上述具体推导过程比较简单,这里不赘述。

可以看出当贴在蓝膜6上的方形芯片5位置、大小和间距等参数确定后,就可以对切割机进行变成,设置好切割路线,就能够以最少的切割次数来将方形芯片5 切割成八边形。

以图7来举例,蓝膜6上贴合有7行7列共45个方形芯片,根据图示来看,仅需要切割24次,而按照原来的切割方法需要切割45×4=180次,也就是按照本申请的方法,切割次数只需要原有13.3%的次数,可见切割效率得到了大大提高。

以上对本申请提供的一种能够实现八边形光敏芯片切割的方法进行了详细介绍。具体实施例的说明只是用于帮助理解本申请的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以对本申请进行若干改进和修饰,这些改进和修饰也落入本申请权利要求的保护范围内。

- 能够实现八边形光敏芯片切割的方法

- 一种能够实现芯片顶紧的USB芯片模块的组装机构