一种不同应力加载路径下含瓦斯煤渗透性测试方法及装置

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及测试和煤层瓦斯开采技术领域,尤其是一种不同应力加载路径下含瓦斯煤渗透性测试方法及装置。

背景技术

煤炭埋藏于地层深部,是一种典型的孔隙-裂隙双重介质,与其伴生的瓦斯以吸附态、游离态赋存于其中。瓦斯在煤层中的流动包括吸附、解吸、扩散和渗流等过程,是一个非常复杂的运移过程。含瓦斯煤的渗透率是反映瓦斯气体在煤层中渗流难易程度的重要指标,是决定煤层瓦斯抽采难易程度的关键参数。煤层开采后,煤层上方的上覆岩层从下到上通常分为三带,分别为冒落带、裂隙带和弯曲下沉带。冒落带又称为采空区,由不规则的破碎煤岩体组成,垂直高度可达4-11倍开采高度,具有很高的孔隙率和渗透率,导致采空区储存了大量瓦斯,这些瓦斯主要来源于邻近的裂隙煤层和岩层。随着工作面的持续回采,采空区煤岩块受到上覆岩层压力和自重逐渐被压实,一方面引会起上覆岩层移动和地表沉陷,可能导致地表村庄、建筑物等破坏;另一方面引起邻近煤层渗透率的动态改变。

综合考虑地应力、瓦斯和煤体物理及力学性质等因素,探讨含瓦斯煤层渗透率变化特征是当前研究的热点与难点。现有技术中对含瓦斯煤层渗透特性的研究主要以理论分析、实验室试验和数值模拟方法为主。理论分析主要包括采空区垮落带的压实过程和应力分布情况的研究,并研究了采空区压实状态与埋深、采高、直接顶碎胀系数和单轴抗压强度四个参数的关系。室内试验主要是进行固定轴压和围压情况下的变瓦斯压力突出煤瓦斯渗透试验,以及煤岩全应力-应变过程中的渗透性试验,揭示了应变-渗透率曲线与应力-应变曲线变化趋势基本一致,但表现出相对“滞后”的特点。

通常含瓦斯煤层所处位置的自重应力场和构造应力场可以近似认为是不变的,但在开采过程中,开采层产生的扰动打破了被保护层煤体内部原有的应力分布平衡,尤其是可采煤层达3层及以上的矿井。被保护层的开采过程容易对邻近可采煤层产生循环应力集中,从而导致被保护层邻近层煤体内部存在应力集中区或应力异常区。在高瓦斯矿井或瓦斯突出矿井中,开采扰动使富含瓦斯煤层在影响区域内所受荷载不断发生变化,产生含瓦斯煤层弹塑性现象,且这种变化对瓦斯抽采具有重大影响。现有的研究一般都是基于弹塑性本构关系,没有考虑所受荷载循环加卸载对含瓦斯煤渗透性的影响,实质上是忽略了应力循环加卸载产生的不可逆变形对渗透性的影响。

为了进一步研究含瓦斯煤层的渗透规律,以及不同应力加载条件下的渗透率变化,需要对现有的含瓦斯煤渗透性测试方法及装置进行改进。

发明内容

为了研究含瓦斯煤层的渗透规律,以及不同应力加载条件下的渗透率变化,本发明提供了一种不同应力加载路径下含瓦斯煤渗透性测试方法及装置,具体的技术方案如下。

一种不同应力加载路径下含瓦斯煤渗透性测试的方法,步骤包括:

S1.制备煤样,煤样放入橡胶套内,在标准煤样的外表面涂抹一层厚度为1mm的硅橡胶;

S2.将标准煤样放置在瓦斯渗流装置密封缸体内的压头之间,检查密封缸的气密性;

S3.启动加压泵,加载围压至设定值,围压稳定后对标准煤样施加2MPa的轴压,并向煤样充入定量的瓦斯气体,检查装置的气密性;

S4.打开瓦斯阀门向煤样内注入设定压力的瓦斯气体,当瓦斯流量稳定后,记录初始瓦斯流量;

S5.按照设定的循环加卸载应力路径施加载荷;

S6.计算渗透率,得到含瓦斯煤的渗透率随轴向压力和围压变化的关系,并计算渗透率损害率。

优选的是,煤样的制备具体是,现场取块状原煤,在岩样取芯机上的取芯筒取芯,利用岩样切割机切割Φ50mm的煤芯,得到尺寸为Φ50mm×100mm的煤样,然后将煤样放置在干燥箱内,用波速监测仪筛选试件。

还优选的是,瓦斯气体使用纯度为99.99%的甲烷气体,所述瓦斯渗流装置密封缸体采用水浴加热保持温度稳定。

还优选的是,载荷在按照设定的循环加卸载应力路径加载时,保持瓦斯压力恒定。

还优选的是,载荷在按照设定的循环加卸载应力路径加载时,保持轴向压力不变、围压有规律的变化,或者保持围压不变、轴向压力有规律的变化。

进一步优选的是,计算渗透率损害率为:

D

进一步优选的是,煤样的最大渗透率损害率D

D

一种不同应力加载路径的含瓦斯煤渗透性测试装置,用于上述的一种不同应力加载路径下含瓦斯煤渗透性测试的方法,包括:轴向加压系统、瓦斯供给与采集系统、围压加载系统、应力应变采集系统、恒温水浴加温系统,轴向加压系统和围压加载系统分别对标准煤样施加轴压和围压,瓦斯供给与采集系统与围压加载系统的瓦斯渗流装置密封缸体相连,恒温水浴加温系统控制瓦斯渗流装置密封缸体,应力应变采集系统监测标准煤样的应力和应变情况。

进一步优选的是,围压加载系统控制围压在0~25MPa,瓦斯压力控制在0~6MPa的范围内,轴向压力加载控制在0~70MPa的范围内,恒温水浴保持在-25~95℃的范围内。

本发明提供的一种不同应力加载路径下含瓦斯煤渗透性测试方法及装置有益效果是:利用不同应力加载路径的含瓦斯煤渗透性测试装置,可以研究应力循环加卸载路径下含瓦斯煤渗透性的变化规律,并建立含瓦斯煤渗透率与轴向压力、径向应力之间的定性与定量关系式,探讨了含瓦斯煤渗透率变化规律;该方法在研究应力循环加卸载路径对含瓦斯煤的渗透特性影响的基础上,可以得到不同的循环加卸载应力路径对应于不同的含瓦斯煤的渗透特性;结合瓦斯煤的渗透率与轴向应力和径向应力的函数变化关系,可以确定含瓦斯煤的渗透率累积损害率与循环加卸载的关系。

附图说明

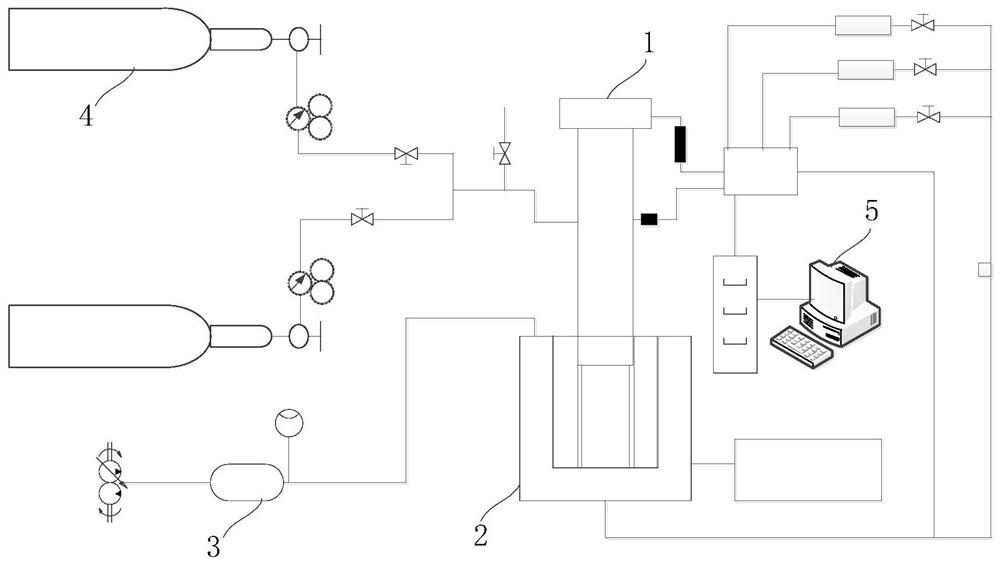

图1是不同应力加载路径的含瓦斯煤渗透性测试装置的结构示意图;

图2是轴压循环加卸载应力路径示意图;

图3是围压循环加卸载应力路径示意图;

图4是循环加卸载应力下的试验结果示意图;

图5是轴压循环加卸载应力路径下的渗透率回归曲线;

图6是围压循环加卸载应力路径下的渗透率回归曲线;

图7是轴压循环加卸载应力路径下的渗透率损害率变化示意图;

图8是围压循环加卸载应力路径下的渗透率损害率变化示意图;

图中:1-轴向加压系统,2-恒温水浴加温系统,3-围压加载系统,4-瓦斯供给与采集系统,5-应力应变采集系统。

具体实施方式

结合图1至图8所示,对本发明提供的一种不同应力加载路径下含瓦斯煤渗透性测试方法及装置的具体实施方式进行说明。

一种不同应力加载路径下含瓦斯煤渗透性测试的方法,具体的步骤包括:

S1.制备煤样,煤样放入橡胶套内,在标准煤样的外表面涂抹一层厚度为1mm的硅橡胶,从而可以防止瓦斯气体从煤壁表面和橡胶套之间的缝隙流走。

其中煤样的制备具体是,现场取块状原煤,在岩样取芯机上的取芯筒取芯,利用岩样切割机切割Φ50mm的煤芯,得到尺寸为Φ50mm×100mm的煤样,然后将煤样放置在干燥箱内,用波速监测仪筛选试件。其中煤样烘干后利用波速检测仪HS-FSB4C选择声波通过时间接近的试件以备试验使用。

S2.将标准煤样放置在瓦斯渗流装置密封缸体内的压头之间,检查密封缸的气密性。

具体是橡胶套、煤样及加载压头一起安装到瓦斯渗流装置的密封缸体内的圆柱形下压头上,保持煤样轴线始终与下压头平面垂直。

S3.启动加压泵,加载围压至设定值,围压稳定后对标准煤样施加2MPa的轴压,并向煤样充入定量的瓦斯气体,检查装置的气密性。可以选择手动加压泵,让水充满缸体,使得真三轴压力室内达到预定的围压值。

S4.打开瓦斯阀门向煤样内注入设定压力的瓦斯气体,当瓦斯流量稳定后,记录初始瓦斯流量。

其中瓦斯气体使用纯度为99.99%的甲烷气体,瓦斯渗流装置密封缸体采用水浴加热保持温度稳定。

S5.按照设定的循环加卸载应力路径施加载荷。

载荷在按照设定的循环加卸载应力路径加载时,保持瓦斯压力恒定。载荷在按照设定的循环加卸载应力路径加载时,保持轴向压力不变、围压有规律的变化,或者保持围压不变、轴向压力有规律的变化。

保持瓦斯压力1MPa不变,按照设计循环加卸载围压路径,如图2和图3所示,进行含瓦斯煤渗透率变化规律试验。试验结束后,分别计算出含瓦斯煤样不同围压下的渗透率k:

k=[(2Q

k为渗透率,mD;Q

S6.计算渗透率,得到含瓦斯煤的渗透率随轴向压力和围压变化的关系,并计算渗透率损害率。

根据图4和图5所示,对循环加卸载应力下的试验结果进行分析:

(1)循环加卸载应力与渗透率关系曲线,在保持瓦斯压力1MPa和水温35℃不变的条件下,含瓦斯煤的渗透率均随轴压和围压增大逐渐减小,且轴压和围压均与含瓦斯煤的渗透率呈非线性降低关系;含瓦斯煤的渗透率均随轴压和围压减小逐渐增大,且轴压和围压均与含瓦斯煤的渗透率呈非线性增大关系。含瓦斯煤的渗透率均随轴压和围压循环加卸载次数的增加而减小,但渗透率减小速率在逐渐较小。

(2)保持瓦斯压力1MPa和水温35℃不变的条件下,围压设置为2MPa,按照应力加卸载路径I,由图7可知在第1次循环加卸载轴向应力过程,随着时间的增加含瓦斯煤的渗透率先减小后增加,但增加值并未恢复到第1次循环加卸载应力开始时渗透率初始值;同理,在第2和3次循环加卸载轴向应力过程,随着时间的增加含瓦斯煤的渗透率均表现为先减小后增加,但增加值均未恢复到本次循环加卸载应力开始时渗透率初始值。

在保持瓦斯压力1MPa和水温35℃不变的条件下,轴向压力设置为2MPa,按照图3所示的应力加卸载路径,由图4可知在第1次循环加卸载围压过程,随着时间的增加含瓦斯煤的渗透率先减小后增加,但增加值并未恢复到第1次循环加卸载应力开始时渗透率初始值;同理,在第2和3次循环加卸载围压过程,随着时间的增加含瓦斯煤的渗透率均表现为先减小后增加,但增加值均未恢复到本次循环加卸载应力开始时渗透率初始值。所以循环加卸载轴向应力过程含瓦斯煤的渗透率变化幅度小于循环加卸载围压过程,由此可知围压对含瓦斯煤的渗透率的影响比轴压大。

在图2所示的循环加卸载应力路径条件下,根据试验记录可以得到含瓦斯煤的渗透率与轴向压力关系曲线,对煤样渗透率的试验加卸载数据分别进行回归拟合,回归拟合曲线如图5所示,在循环荷载作用下,含瓦斯煤样渗透率将趋于一个定值,所以对数函数关系应带有常数项,满足下式:

k=a+bLn(σ

其中,a,b为常数,σ

表1轴向应力与渗透率表达式拟合参数表

其中含瓦斯煤的渗透率随轴向压力的增加而减小,与轴向压力成对数函数关系。

根据图4和图6所示,对循环加卸载应力下的试验结果进行分析:

在图3所示的循环加卸载应力路径条件下,含瓦斯煤的渗透率与围压关系曲线如图4所示,对煤样渗透率的试验加卸载数据分别进行回归拟合,回归拟合曲线见图6,最佳拟合表达式见表2。拟合结果和试验数据吻合非常好,表明含瓦斯煤的渗透率随围压的增加而减小,与围压成对数函数关系,满足下式:

k=a+bLn(σ

其中,a,b为常数,σ

表2径向围压与渗透率表达式拟合参数表

根据分析,随着轴向压力的增大,各加载循环过程中煤样渗透率均降低,第一次加载过程渗透率降低最大,第三次加载过程渗透率降低最小。由图6可知,在轴向压力卸载过程中随着荷载的减小,煤样渗透率均有一定程度的增大,第一次卸载过程渗透率增幅最大,第三次卸载过程渗透率增幅最小。

其中围压的增加相当于径向有效应力的增加,因此围压的增加会导致煤样所受有效应力的增加,有效应力的增加使煤样被压缩得更密实,煤样孔隙直径变小,减小了气体的有效渗流通道,增大了气体分子的运移阻力,降低了瓦斯气体的渗流速度,终导致煤样渗透率减小。而卸压时,其效果恰恰与增加围压的效果相反,即卸压会使煤样所受围压有效应力减小,有效应力的减小使煤样由压缩转为应力松弛,在煤体弹性力的作用下,煤样孔隙直径变大,增大了气体的有效渗流通道,增加了瓦斯气体的有效渗流通道及渗流速度,终导致煤样渗透率的增大。

综上所述,轴向应力和围压的增加都会导致煤样所受有效应力的增加,有效应力的增加使煤样被压缩得更密实,煤样孔隙直径变小,减小了气体的有效渗流通道,增大了气体分子的运移阻力,降低了瓦斯气体的渗流速度,终导致煤样渗透率减小。而增加瓦斯压力时,其效果恰恰与增加轴向应力和围压的效果相反,即瓦斯压力的增加会使煤样所受有效应力减小,增加了瓦斯气体的有效渗流通道及渗流速度,终导致煤样渗透率的增大。随着煤体体积应力的增大,煤体的绝对渗透率逐渐降低,且变化平稳;这主要是由于煤体体积应力的增大,使得煤体被压缩的更密实,煤体的孔隙直径变小,气体渗流的有效通道减小,气体分子运移阻力增大,降低了瓦斯气体的渗流速度,从而使得煤体的绝对渗透率减小。

由于渗透率的大小在试验过程中时刻反映着煤样内部有效孔隙度的变化情况,渗透率的增加标志着有效孔隙度的增大,渗透率的减小标志着有效孔隙度的变小。其中渗透率损害率计算为:

D

煤样的最大渗透率损害率Dmax为:

D

结合实例,在图2和图3所示的应力路径下各循环加卸载含瓦斯煤的渗透率损害率,详见表3。

表3煤样的渗透率损害率

在图2所示的应力路径下第一循环加卸载含瓦斯煤样的最大渗透率损害率为36.65%,渗透率损害率为21.8%。由此可见,在轴压完成第1次应力加卸载循环后,煤样的渗透率将降至原来的78.2%。同理,轴向完成第2和3次应力加卸载循环后,煤样的渗透率将分别降至原来的68.17%和62.16%;具体如图7所示。

结合图7所示,在轴向循环加卸载应力条件下,含瓦斯煤渗透率损害率降低程度在第1循环最大,第2和3循环加卸载应力条件降低程度较小。产生这种变化趋势是煤样所受有效应力的变化和煤样内部裂纹不断扩展的一种宏观体现。根据有效应力原理,在弹性变形阶段随着煤样所受轴向应力的不断增加,煤样内部微裂隙闭合,减小了气体的有效渗流通道,导致煤样渗透率快速减小。随着煤样所受有效应力继续增加,进一步导致煤样孔隙直径受压变形收缩及渗透率减小。随着煤样所受有效应力继续增加,煤矿孔隙变形收缩阻力越来越大,表现为循环加卸载应力条件下,渗透率损害率随着加卸载次数的增加而逐渐减小的现象。

在图3所示的应力路径下第一循环加卸载含瓦斯煤样的最大渗透率损害率为58.33%,渗透率损害率为27.08%。由此可见,在围压完成第1次应力加卸载循环后,煤样的渗透率将降至原来的72.92%。同理,径向完成第2和3次应力加卸载循环后,煤样的渗透率将分别降至原来的54.17%和41.67%;具体如图8所示。

结合图8所示,在径向循环加卸载应力条件下,含瓦斯煤渗透率损害率降低程度在第1循环最大,第2和3循环加卸载应力条件降低程度相对较小。产生这种变化趋势是煤样所受有效应力的变化和煤样内部裂纹不断扩展的一种宏观体现。根据有效应力原理,在弹性变形阶段随着煤样所受轴向应力的不断增加,煤样内部微裂隙闭合,减小了气体的有效渗流通道,导致煤样渗透率快速减小。随着煤样所受有效应力继续增加,进一步导致煤样孔隙直径受压变形收缩及渗透率减小。随着煤样所受有效应力继续增加,煤矿孔隙变形收缩阻力越来越大,表现为循环加卸载应力条件下,渗透率损害率随着加卸载次数的增加而逐渐减小的现象。

相同应力加卸载条件下,轴向应力对含瓦斯煤渗透率损害率小于径向应力;相同应力循环加卸载条件下,轴向循环应力对含瓦斯煤渗透率损害率影响程度小于径向循环应力。究其原因,本文试验采用煤样尺寸为Φ50*100mmmm,轴向上试件受压收缩时,首先内部裂纹闭合和弹性收缩空间大,表现为第1次循环加卸载轴向应力作用下试件渗透率损害率明显高于第2和3次循环加卸载轴向应力;其次,由于轴向应力接触面积小,作用于试件上的轴向力为F

F

F

式中F

当轴向应力和径向应力相等时,标准试件承受的径向力是轴向力的4倍,因而在径向力作用下,含瓦斯煤的渗透率损害率大于其在轴向力的作用。但由于试件在轴向变形空间(100mm)为径向变形尺寸(25mm)的4倍,因而相同应力作用下,含瓦斯煤的渗透率损害率在径向力作用下并非为轴向力作用下的4倍,第1次循环应力加卸载后,轴向力作用下含瓦斯煤的渗透率损害率为径向力作用下的0.81倍,第2次循环应力加卸载后,轴向力作用下含瓦斯煤的渗透率损害率为径向力作用下的0.69倍,第3次循环应力加卸载后,轴向力作用下含瓦斯煤的渗透率损害率累积量为径向力作用下的0.65倍。说明,轴向力作用下含瓦斯煤的渗透率损害率累积随着循环加卸载次数的增加而逐渐增大,且渗透率损害率累积速率小于径向力作用,即轴向力作用对试件渗透率的影响要小于径向力。

上述方法利用一种不同应力加载路径的含瓦斯煤渗透性测试装置,进行不同应力加载路径下含瓦斯煤渗透性测试。该测试装置包括:轴向加压系统、瓦斯供给与采集系统、围压加载系统、应力应变采集系统、恒温水浴加温系统,轴向加压系统和围压加载系统分别对标准煤样施加轴压和围压,瓦斯供给与采集系统与围压加载系统的瓦斯渗流装置密封缸体相连,恒温水浴加温系统控制瓦斯渗流装置密封缸体,应力应变采集系统监测标准煤样的应力和应变情况。

其中围压加载系统控制围压在0~25MPa,控制精度为±0.1MPa;瓦斯压力控制在0~6MPa的范围内,控制精度为±0.1MPa;轴向压力加载控制在0~70MPa的范围内,控制精度为±0.1MPa;恒温水浴保持在-25~95℃的范围内,控制精度为±0.1℃。利用气体质量流量计计算瓦斯流量,其计量精度为100sccm(standard-state cubic centimeter perminute),15slm以及2slm(standard litre per minute)可自动切换。

该方法利用不同应力加载路径的含瓦斯煤渗透性测试装置,可以研究应力循环加卸载路径下含瓦斯煤渗透性的变化规律,并建立含瓦斯煤渗透率与轴向压力、径向应力之间的定性与定量关系式,探讨了含瓦斯煤渗透率变化规律;该方法在研究应力循环加卸载路径对含瓦斯煤的渗透特性影响的基础上,可以得到不同的循环加卸载应力路径对应于不同的含瓦斯煤的渗透特性;结合瓦斯煤的渗透率与轴向应力和径向应力的函数变化关系,可以确定含瓦斯煤的渗透率累积损害率与循环加卸载的关系。

根据该方法的实例可以得到:循环加卸载应力路径对含瓦斯煤的渗透特性有着重要影响,不同的循环加卸载应力路径对应于不同的含瓦斯煤的渗透特性。含瓦斯煤的渗透率随轴向应力和径向应力的增加而减小,且均与轴向应力和径向应力呈对数函数变化关系;表明轴向应力和径向应力是影响含瓦斯煤渗透特性的重要因素。

相同应力加卸载条件下,轴向应力对含瓦斯煤渗透率损害率小于径向应力;相同应力循环加卸载条件下,轴向循环应力对含瓦斯煤渗透率损害率影响程度小于径向循环应力。循环加卸载轴向应力过程含瓦斯煤的渗透率变化幅度小于循环加卸载围压过程。煤样的渗透率会受到循环加卸载次数的影响,其损害程度可以用最大渗透率损害率和渗透率损害率来表征。轴向力作用下含瓦斯煤的渗透率损害率累积随着循环加卸载次数的增加而逐渐增大,且渗透率损害率累积速率小于径向力作用,即轴向力作用对试件渗透率的影响要小于径向力。

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

- 一种不同应力加载路径下含瓦斯煤渗透性测试方法及装置

- 一种超压环境含瓦斯煤瓦斯恒压解吸模拟测试方法及装置