一种具旋转舱体的封闭靶仓

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及磁控溅射镀膜工艺及磁控溅射镀膜设备制造技术领域,尤其涉及一种具旋转舱体的封闭靶仓。

背景技术

现有的单腔室磁控溅射镀膜机,溅射靶都没有封闭保护。当镀膜机充气之后,靶材便裸露在大气中。大气中的氧气、水蒸气及众多有机分子会吸附在靶材表面,将靶材氧化、污染。被氧化和污染的靶材会严重影响溅射膜层的品质,镀膜之前通常要先把它们溅射掉,此过程通常被称为洗靶。洗靶既浪费时间,又消耗靶材,甚至带来待镀工件被污染的风险。不仅如此,靶材被氧化还影响溅射成膜的质量,表现在:

(1)、单质金属膜层反射率不够高;

(2)、化合物膜层反应得不充分,化学计量比不够高,薄膜的折射率不够高等。

采用封闭靶舱可有效地解决单腔室镀膜机靶材被污染问题。但对于垂直的旋转圆柱靶来说,封闭靶舱的舱门若采用上下平移的方式开闭,镀膜机的上部或下部要预留一个靶材长度的空间,镀膜机必须做得很高,可能超出用户车间的高度;若舱门以左右平移或铰接的方式开闭,则打开的门会遮挡旁边同时使用的其他溅射靶。

因此,设计一种适用于圆柱靶的封闭靶仓设备,以解决以上的弊端,是本领域技术人员亟待解决的技术问题。

发明内容

为解决以上技术问题,本发明提供一种具旋转舱体的封闭靶仓。本发明针对采用垂直旋转圆柱靶的大型单体镀膜机,提供了一种舱体可旋转的封闭靶舱,其舱门开闭方案独特、合理,不增加镀膜机尺寸,不占用镀膜机内镀膜空间,较好地解决了上述问题。

本发明的技术方案如下:本发明提供一种具旋转舱体的封闭靶仓,包括舱体和溅射靶,所述溅射靶设于所述舱体的腔体内;所述舱体外还设有:门框、舱门、第一驱动装置和第二驱动装置,所述舱体上设有开口,所述门框设于所述开口上,所述第二驱动装置驱动所述舱门运动,以与门框相配合实现对所述舱体的关闭与打开;所述舱门与所述门框相对接时,所述舱体形成一密闭容器;所述第一驱动装置驱动所述舱体旋转。

进一步地,所述第一驱动装置包括:一转动座及一第一电机,所述转动座可转动地连接于所述舱体顶部或底部,所述第一电机的动力输出轴连接于所述舱体上,驱动所述舱体旋转。

进一步地,所述第二驱动装置包括:若干连杆和若干第二电机,每一所述连杆一端固定连接于所述舱门上,另一端连接于一电机的动力输出端,所述舱门在所述第二驱动装置的驱动下前后运动。

进一步地,所述电机和所述连杆的数量均为2,两所述连杆分别固定连接于所述舱门的上方和下方。

另一实施例中,所述第二驱动装置为两伸缩气缸,每一伸缩气缸的活塞端固定连接于所述舱门上,所述舱门在所述伸缩气缸的作用下前后运动。

进一步地,所述门框的与所述舱门相对的一面上和/或所述舱门的与所述门框相对的一面上还设有密封槽,所述密封槽内设有密封胶圈。

进一步地,所述门框为一矩形法兰,所述矩形法兰的内孔的长度大于所述溅射靶的靶材的高度,所述矩形法兰的内孔的宽度大于所述溅射靶的靶材的宽度。

进一步地,所述溅射靶为一圆柱形靶或平面靶。

进一步地,还包括一控制装置,所述控制装置与所述第一驱动装置和所述第二驱动装置通信连接。

本发明还包括一种实现对以上所述的具旋转舱体的封闭靶仓的操作方法,包括以下步骤:

当镀膜机的真空度达到溅射要求时,所述控制装置控制所述第二驱动装置,使其驱动所述舱门与所述门框相分离,此时所述舱体处于初始位;

所述控制装置控制所述第一驱动装置,使其驱动所述舱体转动180度后到达溅射位,进行溅射镀膜操作;

溅射镀膜操作结束后,所述控制装置再控制所述第一驱动装置,使其驱动所述舱体反方向转动180度返回初始位;

所述控制装置控制所述第二驱动装置,使其将所述舱门前推至与所述门框相对接。

采用上述方案,本发明的具旋转舱体的封闭靶仓及其操作方法具有以下有益效果:

(1)封闭靶舱可以在溅射镀膜操作后将溅射靶密封保存于真空状态下,使溅射靶免受污染和养活,省去了下次溅射前的洗靶工序,节约了靶材,节省了时间,提高了镀膜机的工作效率;

(2)封闭在靶舱里的靶材由于大大减少了表面的氧化,溅射的膜层更纯,化合反应更充分,化合物的折射率更高;

(3)封闭靶舱的舱体可旋转,最大程度上节约了镀膜机空间;采用向前推和向后拉的动作来关闭和打开舱门,省掉了舱门锁紧机构的设置,操作更加简单便捷。

附图说明

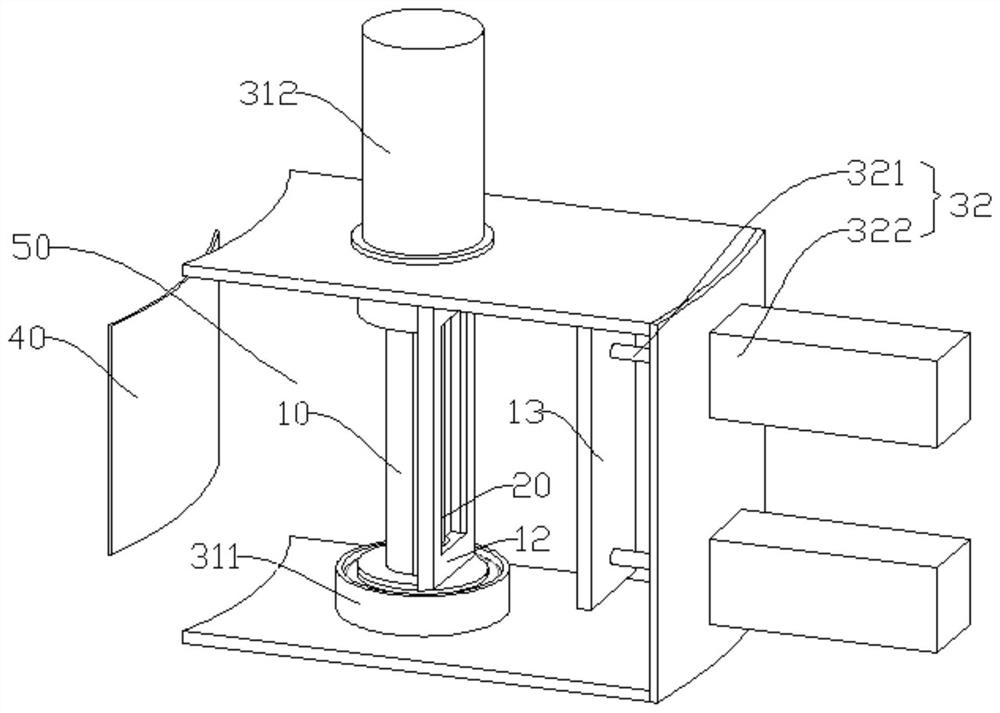

图1为本发明的具旋转舱体的封闭靶仓的立体示意图。

图2为本发明的具旋转舱体的封闭靶仓的舱体的正面示意图。

图3为图2中沿AA剖切线的剖面图。

具体实施方式

以下结合附图和具体实施例,对本实施例进行详细说明。

请参阅图1-3,本发明提供一种具旋转舱体的封闭靶仓,该封闭靶仓安装于进行溅射镀膜操作的镀膜机50内进行使用。该封闭靶仓设备包括舱体 10,所述舱体10内设有中空的腔体,所述腔体内设置溅射靶20,所述舱体10外还设有:门框12、舱门13、第一驱动装置和第二驱动装置32,所述舱体10上设有开口,所述门框12设于所述开口上,所述第二驱动装置32 驱动所述舱门13运动,以与门框12相配合实现对所述舱体10的关闭与打开;所述舱门13与所述门框12相对接时,所述舱体10形成一密闭容器;所述第一驱动装置驱动所述舱体10旋转。如图1所示,为节省镀膜机内的空间,所述第一驱动装置和所述第二驱动装置32均安装于所述镀膜机50 的腔壁外。当达到溅射镀膜所需的真空条件时,所述第二驱动装置32驱动所述舱门13后退离开所述门框12,然后所述舱体10在所述第一驱动装置的驱动下转动,使门框12对准镀膜工件40,此时,溅射靶靶材对准镀膜工件40,可开始溅射镀膜操作。当溅射镀膜结束后,所述第一驱动装置驱动所述舱体10转动,使所述门框12对准舱门13,然后所述第二驱动装置32 驱动所述舱门13前进,使所述舱门13与所述门框12对接压紧,实现对舱体10内溅射靶20的真空密封操作,直至下一溅射周期时再重复以上操作。由此,溅射靶20始终处于真空密封环境中,避免了镀膜机的真空度被破坏时,其表面易被氧化而需要在下次溅射镀膜操作前进行洗靶的工序,提高了溅射膜的质量,省去了洗靶的工作,提高了工作效率。

具体的,所述第一驱动装置用于控制所述舱体10的旋转,其包括:一转动座311及一第一电机312,所述舱体10可转动地连接于所述转动座311 上,本实施例中,所述舱体10的底部可转动地连接于所述转动座311上,可以预见的,也可以设置为所述舱体10的顶部可转动地连接于所述转动座 311上。所述转动座311与所述舱体10间的转动连接可采用现有技术中的设计,如可以通过轴承实现转动连接或通过转轴转动连接等。所述第一电机312的动力输出轴连接于所述舱体10上,驱动所述舱体10旋转,以使所述舱体10上门框12与舱门13对准,实现舱体关闭操作,或使所述门框 12与镀膜工件40对准,进行溅射镀膜操作。本实施例中,所述工件40、所述舱体10和所述舱门13均在一条直线上,所述舱体10在进行转动时,以180度为单位进行转动,可以预见的,也可以将所述舱门13与所述工件 40呈其他角度设置,相应的对所述舱体10的转动角度进行设置,可以实现相同的技术效果。所述第一电机312可以采用旋转电机、旋转气缸或现有技术中的其他驱动装置,只要能实现对所述舱体10的旋转驱动,并与控制装置相通信连接,即可满足需求。

所述第二驱动装置32用于控制所述舱门13的运动,其包括:若干连杆321和若干第二电机322,每一所述连杆321一端固定连接于所述舱门 13上,另一端连接于一电机322的动力输出端,所述舱门13在所述第二驱动装置32的驱动下前后运动。本实施例中所述电机322和所述连杆321的数量均为2,两所述连杆321分别固定连接于所述舱门10的上方和下方,使舱门关闭时受力均匀,提高舱体10的封闭效果。本实施例中的所述第二电机322为伸缩电机,其也可替换为现有技术中的其他驱动装置,如伸缩气缸等,可以设置两伸缩气缸,每一伸缩气缸的活塞端均固定连接于所述舱门10上,通过两活塞的伸缩,带动所述舱门10前进或后退。

优选的,值得一提的是,为了节省镀膜机50内的空间,所述第一驱动装置的第一电机312和所述第二电机322均安装于所述镀膜机50外,如所述第一电机312安装于所述镀膜机50的顶部外壁上,其动力输出轴穿过其镀膜机的顶部连接于所述舱体10上。所述第二电机322安装于所述镀膜机 50的侧壁外壁上,若干连杆321穿过所述镀膜机的侧壁连接于所述舱门13 上。所述第一电机的动力输出轴和所述连杆321与镀膜机50接触处设有密封装置,以保证镀膜机50内的真空度。该设计不占用镀膜机50的内部空间,提高了镀膜机50的使用效率。

为了提高舱体10内的密封效果,所述门框12的与所述舱门13相对的一面上和/或所述舱门13的与所述门框12相对的一面上还设有密封槽(未标示),所述密封槽内设有密封胶圈,当所述舱门13与所述门框12相对接时,压紧密封胶圈,密封效果更佳,更好地保证了舱体10内的真空度。如图3所示,本实施例中在所述舱门13的与所述门框12相对的一面上设置密封胶圈15。值得一提的是,本发明更好地适用于圆柱形溅射靶,解决了现有技术中针对圆柱形溅射靶的封闭靶仓占用空间大的问题,但其也同样适用于平面溅射靶。优选的,所述门框12可以采用一矩形法兰,所述矩形法兰的内孔的长度大于所述溅射靶20的靶材的高度,所述矩形法兰的内孔的宽度大于所述溅射靶20的靶材的宽度,以保证在靶材能通过所述矩形法兰的内孔充分露出进行溅射镀膜。

优选的,本发明的具旋转舱体的封闭靶仓还包括一控制装置,所述控制装置与所述第一驱动装置和所述第二驱动装置32通信连接,用于控制所述第一驱动装置和所述第二驱动装置32的运行。其通信连接方式可采用现有技术中常用的方式,如蓝牙连接或wifi连接等。所述控制装置的设置使得所述舱体10的转动及所述舱门13的开闭实现了自动化控制,大大提高了工作效率及操作便利性。

本发明的一种具旋转舱体的封闭靶仓,对其操作的步骤如下:

步骤1、当镀膜机内的真空度达到溅射要求时,所述控制装置控制所述第二驱动装置32,使其将所述舱门13后拉一定距离与所述门框12相分离,此时所述舱体10处于初始位;

步骤2、所述控制装置控制所述第一驱动装置,使其驱动所述舱体10 转动180度后到达溅射位,使所述门框12与镀膜工件40对准,即镀膜工件40对准门框内的靶材,此时可以进行溅射镀膜操作;

步骤3、溅射镀膜操作结束后,所述控制装置再控制所述第一驱动装置,使其驱动所述舱体10与步骤2反方向转动180度返回初始位,使所述门框12与所述舱门13相对准;

步骤4、所述控制装置控制所述第二驱动装置32,使其将所述舱门13 前推,直至与所述门框12相对接,并将所述门框12与所述舱门13间的密封胶圈压紧。此时所述舱体10内为真空状态,实现了对舱体10内溅射靶的真空密封操作,无论镀膜机是否破真空都不会对溅射靶20造成影响。直至下一溅射周期开始时,再重复以上操作。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“顶部”、“底部”等指示方位为基于本发明附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明型的描述中,除非另有说明,“若干”的含义是指一个或多个。

综上所述,本发明提供一种具旋转舱体的封闭靶仓,对溅射靶实现真空密封的同时,大大减小了靶仓开关所占用的空间,最大程度上节省了镀膜机内的空间,且通过第二驱动装置驱动舱门前推和后拉实现关闭和打开,舱门关闭后由第二驱动装置持续前推的动作实现锁紧,无需再额外设置锁紧机构进行锁紧,简化了设备,操作更加简单便捷。本发明设计巧妙,设备成本低,既省去了洗靶的生产工序,节约了靶材,降低了生产成本,节省了镀膜机内的空间,又提高了产品质量,具有较大的应用市场,值得大力推广使用。

以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种具旋转舱体的封闭靶仓

- 一种旋转飞镖靶挂具