一种改善重物冲击性能的软包锂离子电池及其制备方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明属于锂离子电池技术领域,特别涉及一种改善重物冲击性能的软包锂离子电池及其制备方法。

背景技术

近年来随着国家对环保的重视,新能源锂离子电池的快速发展。锂离子电池按外观来分,主要有方型铝壳、软包电池、圆柱电池和塑壳电池等。软包锂离子电池其自身的安全性能好、在体积上面而言,重量轻、并且承受的容量大、内阻小、设计灵活等优点开始逐渐展现其优势、地位凸显。

目前的软包锂离子电池制造工艺主要有叠片和卷绕,软包动力锂离子电池主要采用叠片工艺,小型数码软包聚合物电池主要采用卷绕工艺。其中叠片工艺有Z型叠片和制袋式叠片为主,采用目前工艺制备的软包锂离子电池在重物冲击试验中,存在一定的安全隐患,经常发生冒烟、冒火。

对于软包锂离子电池重物冲击的改善,当前现有解决方案,如专利CN109256580采用在正负极之间插入热熔胶片,受到重物冲击时,热熔胶熔化把正负极片与隔膜粘接在一起,使电芯不易被砸断。但是这种方法增加了电芯厚度,降低了体检能量密度。基于上述,开发一种不增加任何附加物的基础上,改善软包锂离子电池的重物冲击性能具有较高的意义。

发明内容

本发明的第一个目的是针对现有技术中存在的上述问题,提供了一种改善重物冲击性能的软包锂离子电池;本发明的第二个目的是提供一种用于制备上述软包锂离子电池的制备方法。

本发明的第一个目的可通过下列技术方案来实现:一种改善重物冲击性能的软包锂离子电池,其特征在于,包括正极片、负极片和隔膜,所述的隔膜纵向和横向交替叠片,所述的隔膜采用单向拉伸工艺制成。

本发明的工作原理:

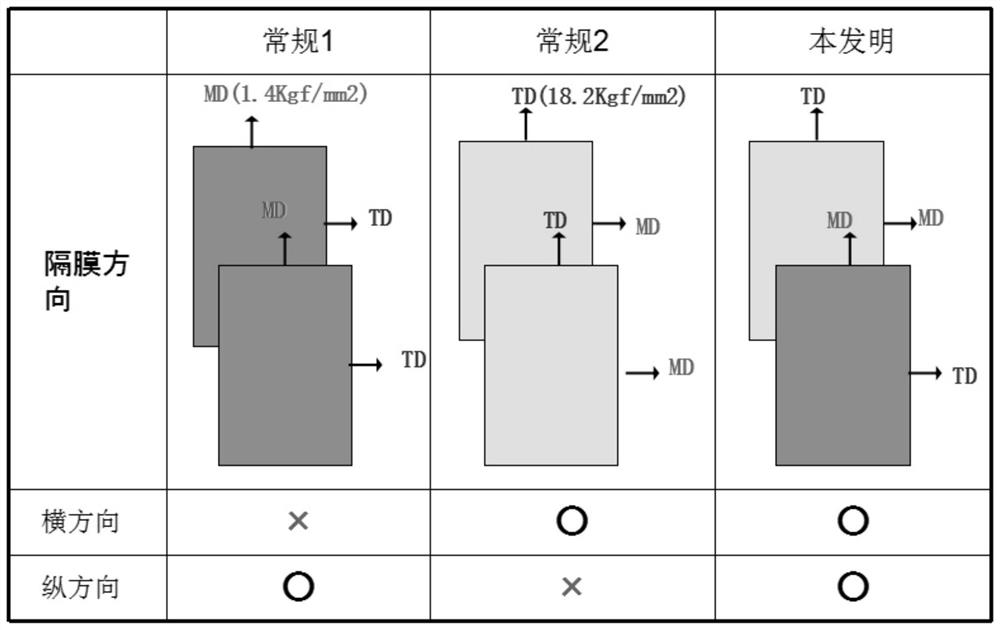

锂离子电池用隔膜因其制作工艺,在横方向或垂直于机械方向(TransverseDirection,简称TD)上抗张强度较弱,在纵方向或机械拉伸方向(Machine Direction,简称MD)上抗张强度较强,传统的都是隔膜纵向和纵向的叠片,导致圆棒重物冲击时,隔膜的横方向会直接断裂,导致正负极短路,进而引发电池冒烟、冒火。本发明通过隔膜纵向和横向交替叠片,即正极片的两面对应的隔膜分别为隔膜的纵向(MD)和隔膜的横向(TD)。当进行重物冲击试验时,交替组合的隔膜可以承受很大应力,而隔膜仍不至于直接断裂,电池安全性能高。能够较好的解决重物冲击时,电池安全性能的问题。

优选地,所述的正极片包括正极主材,负极片包括负极主材,所述的正极片和负极片均包括导电剂、粘合剂和集流体。

优选地,所述的正极主材选自钴酸锂、锰酸锂、镍钴锰酸锂锰、镍钴铝酸锂和磷酸铁锂中的一种或者几种混合。

优选地,所述的负极主材选自石墨、中间相碳微球、软碳、硬碳、硅碳、氧化亚硅中的一种或者几种混合。

优选地,所述的导电剂为导电炭黑SP、石墨KS-6、碳纳米管、石墨烯中的一种或者几种混合。

优选地,所述的粘合剂选自聚四氟乙烯、PVDF、丁苯乙烯中的一种或几种混合。

本发明的第二个目的可通过下列技术方案来实现:

一种用于制备上述软包锂离子电池的制备方法,其特征在于,包括如下步骤:

S01:正极主材、导电剂、粘合剂按预设的配比混合,混合后的浆料涂覆在铝箔上,经过辊压、冲片后制成正极片;

负极主材、导电剂、粘合剂按预设的配比混合,混合后的浆料涂覆在铜箔上,经辊压、冲切制成负极片;

S02:PP隔膜两卷对应宽度分别是负极片的长度和宽度,隔膜的纵向和横向交替与正极片、负极片叠加组成电芯;

S03:极耳焊接、铝塑膜封装、注液、化成、老化、分容,完成制作。

与现有技术相比,本发明具有以下优点:

1、本发明通过隔膜纵向和横向交替叠片,当进行重物冲击试验时,交替组合的隔膜可以承受很大应力,而隔膜仍不至于直接断裂,能够较好的解决重物冲击时,电池安全性能的问题。

2、本发明不增加任何附加物,不会增加电芯的厚度,也不会降低体检能量密度。同时又能具有较好的抗重物冲击能力。

附图说明

图1是本发明的隔膜组合方式的示意图;

图2是本发明隔膜和正极片、负极片的结构示意图;

图3是本发明隔膜的纵向和横向交替与正极片、负极片叠加的示意图。

图中,1、正极片;2、负极片;3、隔膜。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

实施例1

正极采用NCM523、锰酸锂、导电剂SP、KS-6和PVDF配比47.5:47.5:2:0.5:2.5,混合成浆料涂覆在15μm厚的铝箔上,经过辊压、冲片制成正极片1。负极采用人造石墨、SP、PVDF配比96:1:4,混合成浆料涂覆在8μm厚的铜箔上,经辊压、冲切制成负极片2。隔膜3采用单向拉伸PP隔膜3,然后TD与MD方向交替叠片组成电芯,然后经过极耳焊接、铝塑膜封装、注液、化成、老化、分容,完成10Ah电芯制作。之后分别进行TD、MD两个方向的重物冲击试验,每组10支电池,结果如表1所示。

表1

实施例2

正极采用NCM811、锰酸锂、导电剂SP、KS-6和PVDF配比38:57:2:0.5:2.5,混合成浆料涂覆在15μm厚的铝箔上,经过辊压、冲片制成正极片1。负极采用人造石墨、SP、PVDF配比96:1:4,混合成浆料涂覆在8μm厚的铜箔上,经辊压、冲切制成负极片2。隔膜3采用单向拉伸PP隔膜3,然后TD与MD方向交替叠片组成电芯,然后经过极耳焊接、铝塑膜封装、注液、化成、老化、分容,完成10Ah电芯制作。之后分别进行TD、MD两个方向的重物冲击试验,每组10支电池,结果如表2所示。

表2

对比实例1

正极采用NCM523、锰酸锂、导电剂SP、KS-6和PVDF配比47.5:47.5:2:0.5:2.5,混合成浆料涂覆在15μm厚的铝箔上,经过辊压、冲片制成正极片1。负极采用人造石墨、SP、PVDF配比96:1:4,混合成浆料涂覆在8μm厚的铜箔上,经辊压、冲切制成负极片2。隔膜3采用单向拉伸PP隔膜3,常规1组合方式(TD方向垂直于极耳方向)组成电芯,然后经过极耳焊接、铝塑膜封装、注液、化成、老化、分容,完成10Ah电芯制作。之后分别进行TD、MD两个方向的重物冲击试验,每组10支电池,结果如表3所示。

表3

如图1所示,列出了常规的隔膜3组合叠片方式,和本发明的隔膜3纵向和横向交替叠片的方式。

如图2所示,列出了隔膜3和正极片1、负极片2之间的结构关系。

如图3所示,图3为PP隔膜两卷对应宽度分别是负极片的长度和宽度,隔膜的纵向和横向交替与正极片、负极片叠加的示意图。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

- 一种改善重物冲击性能的软包锂离子电池及其制备方法

- 一种改善重物冲击性能的圆柱形锂离子电池