真空绝热体及冰箱

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及冷藏冷冻装置技术领域,特别是涉及一种真空绝热体及冰箱。

背景技术

在冰箱的常规绝热方法中,通常采用的方式有两种,一种是设置聚氨酯泡沫层,另一种是采用真空绝热板(即VIP板)搭配聚氨酯泡沫层。聚氨酯泡沫的导热系数较高,但在使用时需要设置的厚度约30cm以上,由此造成冰箱的内部容积减小。而真空绝热板的真空度通常只能达到10

发明内容

本发明的一个目的是要提供一种结构稳定的真空绝热体。

本发明一个进一步的目的是要提供一种绝热效果好的真空绝热体。

特别地,本发明提供了一种真空绝热体,包括:

第一板,第一板具有第一厚度;

第二板,与第一板相对地间隔设置,第二板具有第二厚度,第一厚度大于第二厚度;和

封接件,设置于第一板和第二板之间,配置成将第一板和第二板密封固定,并且第一板、第二板和封接件之间限定出真空腔。

可选地,第一板由厚度均匀的金属板材制成;

第二板由厚度均匀的金属板材制成。

可选地,第一板由不锈钢板制成;

第二板由不锈钢板制成;

封接件由石英玻璃制成。

可选地,第一厚度是第二厚度的1.1倍-1.5倍。

可选地,第一厚度为1.1mm-1.6mm;

第二厚度为1mm-1.5mm。

可选地,封接件夹设于第一板、第二板之间,与第一板、第二板分别形成面接触以将第一板和第二板密封固定。

可选地,封接件夹设于第一板、第二板之间的长度为10mm-15mm。

可选地,封接件的厚度满足:封接件的厚度是第一板和第二板之间的总距离的60%以上。

可选地,封接件与第一板、第二板之间分别设置有镀镍层和焊料片以实现封接件与第一板和第二板的密封固定;其中封接件的上下表面分别形成镀镍层,镀镍层与第一板、第二板之间设置焊料片;或者

封接件与第一板、第二板之间分别设置有金属片和玻璃粉浆料以实现封接件与第一板和第二板的密封固定;其中封接件与第一板、第二板之间分别设置金属片,封接件与金属片之间设置玻璃粉浆料;或者

封接件与第一板、第二板之间分别设置有硅胶层以实现封接件与第一板、第二板的密封固定。

本发明还提供了一种冰箱,冰箱的箱体的至少一部分和/或冰箱的门体的至少一部分为前述的真空绝热体。

本发明的真空绝热体通过在密闭封接的两层板之间抽真空,可以减少对流传热;利用封接件将两层板密封固定,可以使第一板和第二板始终保持一定间距,使整个真空绝热体的结构稳定,保持独立的外观结构;第一板具有第一厚度,第二板具有第二厚度,第一厚度大于第二厚度,由于真空绝热体在使用时通常是第一板作为外侧板,第二板作为内侧板,第一厚度大可以使真空绝热体的外观变形小提升真空绝热体的结构稳定性,第二厚度小可以减轻真空绝热体的重量。

进一步地,本发明的真空绝热体通过对两层板的厚度进行限定,在减小真空绝热体所占空间的同时保证绝热效果,使得该真空绝热体尤其适用于嵌入式冰箱。

根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

附图说明

后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

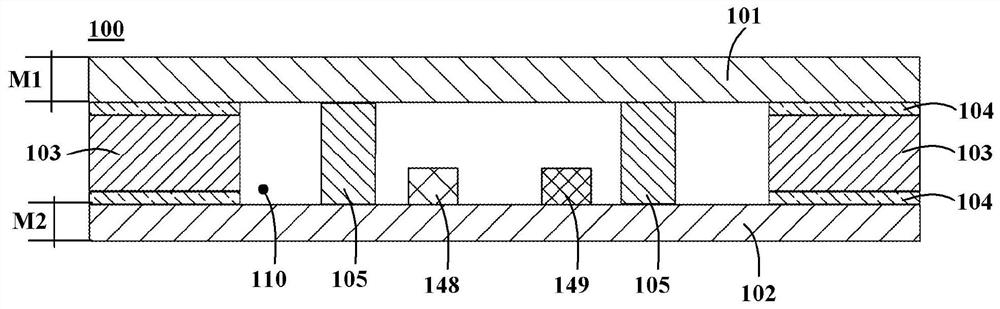

图1是根据本发明一个实施例的真空绝热体的剖视示意图。

图2是根据本发明另一个实施例的真空绝热体的剖视示意图。

图3是图1所示的真空绝热体的封接件和第一板、第二板配合的一个示意图。

图4是图1所示的真空绝热体的封接件和第一板、第二板配合的另一个示意图。

图5是图1所示的真空绝热体的封接件和第一板、第二板配合的又一个示意图。

图6是图1所示的真空绝热体的钎料片的应用示意图。

图7是图1所示的真空绝热体的支撑件的分布示意图。

图8是图1所示的真空绝热体的第一局部结构示意图。

图9是图1所示的真空绝热体的第二局部结构示意图。

图10是图1所示的真空绝热体的第三局部结构示意图。

图11是第一支撑部和第二支撑部的接触部分的示意图,也是图10中的A部分的局部放大图。

图12是图1所示的真空绝热体的第四局部结构示意图。

图13是图1所示的真空绝热体的第五局部结构示意图。

图14是图1所示的真空绝热体的第六局部结构示意图。

图15是图1所示的真空绝热体的第七局部结构示意图。

图16是图1所示的真空绝热体的多层绝热膜的结构示意图。

图17是根据本发明一个实施例的冰箱的结构示意图。

图18是根据本发明另一个实施例的冰箱的结构示意图。

图19是图17所示的冰箱的剖视示意图。

图20是图17所示的冰箱的箱体和门体的配合示意图,也是图19中的C部分的局部放大图。

图21是图17所示的冰箱的箱体、门体和铰链组件的配合示意图,也是图17中的B部分的局部放大图。

图22是图21的箱体、门体和铰链组件的爆炸结构示意图。

图23是图17所示的冰箱的箱体和抽屉的配合示意图。

图24是图17所示的冰箱的穿线管路和箱体的配合示意图,也是图19中的D部分的局部放大图。

具体实施方式

在下文描述中,“前”、“后”、“上”、“下”、“左”、“右”、等指示的方位或位置关系为基于冰箱200本身为参考的方位。

图1是根据本发明一个实施例的真空绝热体100的剖视示意图。图2是根据本发明另一个实施例的真空绝热体100的剖视示意图。如图1所示,本发明实施例的真空绝热体100包括:第一板101、第二板102和封接件103。第一板101具有第一厚度M1;第二板102与第一板101相对地间隔设置,第二板102具有第二厚度M2,第一厚度M1大于第二厚度M2。封接件103设置于第一板101和第二板102之间,配置成将第一板101和第二板102密封固定,并且第一板101、第二板102和封接件103之间限定出真空腔110。本发明的真空绝热体100通过在密闭封接的两层板之间抽真空,可以减少对流传热;利用封接件103将两层板密封固定,可以使第一板101和第二板102始终保持一定间距,使整个真空绝热体100的结构稳定,保持独立的外观结构。通常,本领域技术人员在面对调整真空绝热体100的结构时,是对第一板101和第二板102同时调薄或者同时调厚,而申请人提出将第一板101具有第一厚度M1,第二板102具有第二厚度M2,第一厚度M1大于第二厚度M2,由于真空绝热体100在使用时通常是第一板101作为外侧板,第二板102作为内侧板,第一厚度M1大可以使真空绝热体100的外观变形小可以使整个真空绝热体100的结构稳定,第二厚度M2小可以减轻真空绝热体100的重量。该真空绝热体100可以应用于冷藏冷冻装置,尤其是风冷冰箱。本发明的真空绝热体100的真空腔110的真空度在10

本申请中,第二板102与第一板101相对地间隔设置包括两种情形。一种是第二板102和第一板101的主体面基本平行的相对设置,当该真空绝热体100水平放置时,其纵截面剖视图如图1所示。一种是第一板101是一个表面具有开口的长方体形状,第二板102经开口仿形地间隔套设于第一板101内,其在开口处的横截面剖视图如图2所示。

在一些实施例中,第一厚度M1是第二厚度M2的1.1倍-1.5倍。第一厚度M1为1.1mm-1.6mm;第二厚度M2为1mm-1.5mm。例如,第一厚度M1为1.1mm,第二厚度M2为1mm。再例如,第一厚度M1为1.5mm,第二厚度M2为1mm。实际上,在本发明之前,本领域技术人员在面对保证绝热效果的问题时,通常将两层板的厚度增加,例如采用厚度大于10mm的板。而申请人创造性地认识到两层板的厚度并不是越大越好,在增加板厚度的设计方案中,会带来真空绝热体100整个重量过重的问题,对真空绝热体100的使用产生不利影响。此外,在将真空绝热体100应用在冰箱200中时,还会存在由此使得冰箱200的内部容积减小的问题。为此,申请人跳出常规设计思路,创造性地提出对两层板的厚度进行限定,在减小真空绝热体100所占空间的同时保证绝热效果。

在一些实施例中,第一板101由厚度均匀的金属板材制成;第二板102由厚度均匀的金属板材制成。两层板都采用金属板材制成,可以使真空绝热体100的结构稳定。优选地,第一板101由不锈钢板制成,第二板102由不锈钢板制成,封接件103由石英玻璃制成。第一板101和第二板10可以是采用内表面镜面或蒸镀的不锈钢板。例如,304不锈钢。采用不锈钢板可以保证真空绝热体100的强度,外观美观,减少辐射传热,同时能避免腐蚀锈蚀导致的漏气。封接件103采用石英玻璃,具有低导热率、低放气率的特性,可以解决真空绝热体100的热桥传热问题。

在一些实施例中,封接件103夹设于第一板101、第二板102之间,与第一板101、第二板102分别形成面接触以将第一板101和第二板102密封固定。例如,在图1所示的真空绝热体100中,封接件103为块状构件。再例如,在图2所示的真空绝热体100中,封接件103为前后方向具有一定厚度的方形环状构件。本发明的真空绝热体100利用封接件103夹设于第一板101、第二板102之间,并分别形成面接触以将第一板101和第二板102密封固定,可以提升整个真空绝热体100的结构稳定性,封接处不易受损,从而使真空腔110持续保持稳定的真空状态。在一些实施例中,封接件103夹设于第一板101、第二板102之间的长度为10mm-15mm,例如为10mm、12mm、15mm。通过大量实验研究,优选将封接件103在第一板101、第二板102之间的长度范围限制在10mm-15mm,既能保证封接件103对第一板101和第二板102的密封紧密,同时能避免封接件103过大造成真空腔110的容积减小,使真空绝热体100的绝热效果好。

在一些实施例中,封接件103的厚度满足:封接件103的厚度是第一板101和第二板102之间的总距离的60%以上。也就是说,封接件103是具有一定厚度的构件,当封接件103的厚度是第一板101和第二板102之间的总距离的60%以上时,可以提升整个真空绝热体100的结构稳定性。第一板101和第二板102之间的距离为0.5mm-20mm,例如为0.5mm、2mm、5mm、10mm、15mm、20mm。将第一板101和第二板102的间距设置成0.5mm-20mm,可以满足不同的绝热和产品需求。

如图1所示,封接件103与第一板101、第二板102之间分别设置有密封结构104来实现封接件103与第一板101和第二板102的密封固定。封接件103和两层板之间分别设置密封结构104来实现密封固定,可以使封接件103、第一板101、第二板102稳固密封。图3是图1所示的真空绝热体100的封接件103和第一板101、第二板102配合的一个示意图。图4是图1所示的真空绝热体100的封接件103和第一板101、第二板102配合的另一个示意图。图5是图1所示的真空绝热体100的封接件103和第一板101、第二板102配合的又一个示意图。

由于石英玻璃与不锈钢板的热膨胀系数相差15倍,密封结构104需要满足具备弹性且可与石英玻璃、不锈钢板紧密结合,才能保证石英玻璃与不锈钢板的紧密连接。

如图3所示,密封结构104包括镀镍层141和焊料片142;封接件103的上下表面分别形成镀镍层141,镀镍层141与第一板101、第二板102之间设置焊料片142,通过镀镍层141、焊料片142焊接实现封接件103与第一板101和第二板102的密封固定。

利用在封接件103的上下表面分别形成镀镍层141,在镀镍层141与第一板101、第二板102之间设置焊料片142来实现封接件103和第一板101、第二板102的密封固定,可以使封接件103与第一板101、第二板102紧密密封,避免出现密封不紧导致的漏气。镀镍层141的厚度为1μm-2μm;焊料片142的厚度为0.08mm-0.12mm,例如为0.1mm。镀镍层141的厚度为1μm-2μm可以兼顾附着力和金属焊接的需要。焊料片142的厚度为0.08mm-0.12mm既兼顾焊接强度,又避免导热。

该真空绝热体100的制造方法包括步骤:

对封接件103进行镀镍处理,以在封接件103的上下表面形成镀镍层141;

将封接件103夹设于第一板101、第二板102之间,并在镀镍层141与第一板101、第二板102之间分别放置焊料片142,得到待处理件;

对待处理件进行焊接密封处理和抽真空处理,得到真空绝热体100。

该制造方法充分考虑了石英玻璃与金属板的热膨胀系数差异,通过对石英玻璃封接件103进行镀镍处理,之后在镀镍层141与第一板101、第二板102之间分别放置焊料片142,最后进行焊接密封处理和抽真空处理,保证了石英玻璃与金属板的紧密连接,使真空腔110保持稳定的真空状态,避免出现密封不紧导致的漏气。

对封接件103进行镀镍处理可以采用现有技术中公开的在石英玻璃上镀镍的方法。例如,先对封接件103石英玻璃进行预处理,之后再用化学镀液进行化学镀处理。其中,预处理步骤包括:去保护层、除油、粗化、敏化、活化以及热处理;所使用的化学镀液是由镍盐、还原剂、缓冲剂、络合剂等组成的混合溶液;将预处理过的裸封接件103在配制好的化学镀液中于80℃-90℃温度条件下化学镀一定时间,之后用去离子水冲洗干净,即完成在封接件103上镀镍。

焊料片142可以是银铜焊料片,Ag:Cu=72:28。

对待处理件进行焊接密封处理和抽真空处理是在真空炉中进行。在一些实施例中,对待处理件进行焊接密封处理和抽真空处理的步骤是:先对待处理件进行抽真空,再进行焊接密封。在另一些实施例中,对待处理件进行焊接密封处理和抽真空处理的步骤是:先对待处理件进行焊接密封,再进行抽真空。焊接密封处理的焊接温度是750℃-850℃,例如800℃。在焊接密封处理完成后,保温1min-2min,再将真空绝热体100拿出真空炉。抽真空处理是抽真空到真空度在10

先对待处理件进行抽真空,再进行焊接密封的步骤包括:

将第一板101和第二板102之间的空气经封接件103、焊料片142与第一板101、第二板102之间的缝隙抽出;

将封接件103与第一板101、第二板102焊接密封。

第一板101和/或第二板102上开设有多个抽气孔143;在每个抽气孔143内放置有钎料片144。图6是图1所示的真空绝热体100的钎料片144的应用示意图,其中左侧是向抽气孔143中放入钎料片144的示意图,右侧是在抽完真空后将钎料片144加热熔融后的示意图。钎料片144具有本体部1441和突出部1442;本体部1441覆盖抽气孔143的外表面;突出部1442插设于抽气孔143内,与抽气孔143之间具有缝隙。钎料片144可以是焊锡材料。抽气孔143的直径约5-10mm,每平方米开设3-5个。先对待处理件进行焊接密封,再进行抽真空包括:

将封接件103与第一板101、第二板102焊接密封,以在封接件103、第一板101、第二板102之间限定出空腔;

将空腔内的空气经钎料片144与抽气孔143之间的缝隙抽出;

加热使钎料片144熔融来封堵抽气孔143。

如图4所示,在另一些实施例中,密封结构104包括金属片145和玻璃粉浆料146;封接件103与第一板101、第二板102之间分别设置金属片145,封接件103与金属片145之间设置玻璃粉浆料146,通过玻璃粉浆料146熔融、金属片145焊接实现封接件103与第一板101和第二板102的密封固定。利用玻璃粉浆料146在封接件103表面固定金属片145,再利用金属片145来实现封接件103和第一板101、第二板102的密封固定,可以使封接件103与第一板101、第二板102紧密密封,避免出现密封不紧导致的漏气。金属片145可以使用金属料带。金属片145选用具备可弥补石英玻璃和不锈钢板热膨胀系数差异的材料。金属片145的材质为可伐合金,例如,铬铁合金、铁镍钴合金等。

该真空绝热体100的制造方法包括步骤:

在封接件103的上下表面分别固定金属片145,得到复合件;

将复合件夹设于第一板101、第二板102之间,得到待处理件;

对待处理件进行焊接密封处理和抽真空处理,得到真空绝热体100。

该真空绝热体100的制造方法通过先在封接件103的上下表面分别固定金属片145,之后将复合件夹设于第一板101、第二板102之间,最后进行焊接密封处理和抽真空处理,保证了封接件103与第一板101、第二板102的紧密连接,使真空腔110保持稳定的真空状态,避免出现密封不紧导致的漏气。

复合件是通过在金属片145上涂覆玻璃粉浆料146,之后将金属片145贴合在封接件103的表面,加热熔融得到。加热熔融的温度是440℃-460℃,可以熔融浆料,但不能熔融玻璃。该制造方法利用玻璃粉浆料146将可伐合金金属片145与封接件103固定,之后再将复合件与第一板101、第二板102固定,充分考虑了石英玻璃与金属板的热膨胀系数差异,保证了石英玻璃与金属板的紧密连接,使真空腔110保持稳定的真空状态,避免出现密封不紧导致的漏气。

同样,对待处理件进行焊接密封处理和抽真空处理是在真空炉中进行。在一些实施例中,对待处理件进行焊接密封处理和抽真空处理的步骤是:先对待处理件进行抽真空,再进行焊接密封。在另一些实施例中,对待处理件进行焊接密封处理和抽真空处理的步骤是:先对待处理件进行焊接密封,再进行抽真空。焊接密封处理的焊接温度是750℃-850℃,例如800℃。在焊接密封处理完成后,保温1min-2min,再将真空绝热体100拿出真空炉。抽真空处理是抽真空到真空度在10

先对待处理件进行抽真空,再进行焊接密封的步骤包括:

将第一板101和第二板102之间的空气经金属片145与第一板101、第二板102之间的缝隙抽出;

将复合件与第一板101、第二板102焊接密封。

第一板101和/或第二板102上开设有多个抽气孔143;如图6所示,在每个抽气孔143内放置有钎料片144。钎料片144具有本体部1441和突出部1442;本体部1441覆盖抽气孔143的外表面;突出部1442插设于抽气孔143内,与抽气孔143之间具有缝隙。钎料片144可以是焊锡材料。抽气孔143的直径约5-10mm,每平方米开设3-5个。先对待处理件进行焊接密封,再进行抽真空的步骤包括:

将复合件与第一板101、第二板102焊接密封,以在复合件、第一板101、第二板102之间限定出空腔;

将空腔内的空气经钎料片144与抽气孔143之间的缝隙抽出;

加热使钎料片144熔融来封堵抽气孔143。

如图5所示,在又一些实施例中,密封结构104包括硅胶层147;封接件103与第一板101、第二板102之间分别设置硅胶层147,通过硅胶层147粘接实现封接件103与第一板101、第二板102密封固定。来实现封接件103和第一板101、第二板102的密封固定,可以使封接件103与第一板101、第二板102紧密密封,避免出现密封不紧导致的漏气。

硅胶采用快干硅胶,具有结构胶的强度性能和硅胶的韧性,且气密性好,与石英玻璃和不锈钢板均可紧密结合。在一些实施例中,硅胶层147的厚度为0.3mm-0.7mm,例如0.3mm、0.5mm、0.7mm。硅胶层147的厚度为0.3mm-0.7mm可以兼顾结构强度、韧性、隔热和放气。

第一板101和/或第二板102上开设有多个抽气孔143;如图6所示,在每个抽气孔143内放置有钎料片144。钎料片144具有本体部1441和突出部1442;本体部1441覆盖抽气孔143的外表面;突出部1442插设于抽气孔143内,与抽气孔143之间具有缝隙。钎料片144可以是焊锡材料。抽气孔143的直径约5-10mm,每平方米开设3-5个。该真空绝热体100的制造方法包括步骤:

在封接件103的上下表面涂覆快干硅胶,形成硅胶层147;

将封接件103夹设于第一板101、第二板102之间,压合固定,在封接件103、第一板101、第二板102之间限定出空腔;压合时间根据压合面积计算,一般约10min;

将空腔内的空气经钎料片144与抽气孔143之间的缝隙抽出,其中抽真空到真空度在10

加热使钎料片144熔融来封堵抽气孔143。

针对吸附在第一板101、第二板102表层的气体分子,如图1所示,在一些实施例中,真空腔110内设置有吸气剂148,可以持续吸收释放的气体。吸气剂148能吸收O

如图1所示,在一些实施例中,真空绝热体100还包括:多个支撑件105,设置于真空腔110内,配置成与第一板101和/或第二板102固定,以便在第一板101和第二板102之间提供支撑。通过在真空腔110内设置多个支撑件105,可以对第一板101和第二板102提供支撑,增强整个真空绝热体100的强度;将支撑件105直接与第一板101和/或第二板102固定,使得支撑件105的设置过程简化,整个真空绝热体100的制造工艺简化。在5*10

第一板101和第二板102之间的距离为2mm-20mm,例如为2.5mm、5mm、10mm、15mm、20mm时,支撑件105优选是由石英玻璃或聚四氟乙烯制成。石英玻璃或聚四氟乙烯的热导率和放气率低,可以减少热传导,同时强度高,可以使整个真空绝热体100的结构稳定。支撑件105更优选由石英玻璃制成,石英玻璃不会释放气体,有利于真空腔110的真空度的保持。

第一板101和第二板102之间的距离为0.5mm-2mm,例如为0.5mm、1mm、2mm,支撑件105可以为点状陶瓷156或玻璃微珠157。图14是图1所示的真空绝热体100的第六局部结构示意图,支撑件105为点状陶瓷156。图15是图1所示的真空绝热体100的第七局部结构示意图,支撑件105为玻璃微珠157。

本发明提出依照第一板101和第二板102的距离不同来设置不同的支撑件105,可以满足不同的绝热和产品需求。点状陶瓷156是在第一板101和/或第二板102上点陶瓷浆料形成。玻璃微珠157可以粘接固定在第一板101和/或第二板102上。玻璃微珠157可以利用硅胶158来粘接固定。需要说明的是,图1和图2中,标号105表示各种类型的支撑件。图8、9、10、12、13中,第一板101和第二板102之间的距离大于2mm,标号105表示石英玻璃或聚四氟乙烯支撑件。

图7是图1所示的真空绝热体100的支撑件105的分布示意图。图8是图1所示的真空绝热体100的第一局部结构示意图,多个支撑件105均与第一板101固定。图9是图1所示的真空绝热体100的第二局部结构示意图,多个支撑件105均与第二板102固定。在一些实施例中,如图8和图9所示,支撑件105与第一板101和/或第二板102之间设置有环氧树脂层或硅胶层155,以实现支撑件105与第一板101和/或第二板102的固定。通过在石英玻璃或聚四氟乙烯上涂抹环氧树脂或硅胶,将支撑件105压紧粘接固定在第一板101和/或第二板102上,能保证稳固固定。如图8所示,支撑件105为柱状结构。在一些实施例中,支撑件105的柱状结构的直径为10mm-20mm。相邻的支撑件105之间的距离L为30mm-50mm。依据仿真计算进行优化,将支撑件105的柱状结构的直径设置为10mm-20mm,相邻的支撑件105之间的距离设置为30mm-50mm时,可以在保证变形量要求前提下做到最小的接触面积,以减少第一板101和第二板102的传热。

图10是图1所示的真空绝热体100的第三局部结构示意图。图11是第一支撑部151和第二支撑部152的接触部分的示意图,也是图10中的A部分的局部放大图。在一些实施例中,支撑件105包括:第一支撑部151和第二支撑部152。第一支撑部151与第一板101固定。第二支撑部152与第二板102固定。第一支撑部151和第二支撑部152相对设置,表面相互接触。将支撑件105设置成包括相对设置的第一支撑部151和第二支撑部152,可以提高热阻。在一个实施例中,第一支撑部151表面形成有凹陷部;第二支撑部152对应凹陷部形成有凸起部;凹陷部和凸起部匹配对接。优选地,第一支撑部151和第二支撑部152之间为多点式接触,如图11所示。第一支撑部151和第二支撑部152中间形成微观点接触,可以减少传热。

在真空绝热体100内设置支撑件105时,先将支撑件105固定好,之后再进行封接密封。

如图8-图13所示,在一些实施例中,真空绝热体100还包括:多层绝热膜106,设置于真空腔110内,包括交替层叠设置的铝箔161和玻璃纤维膜162,用于减少第一板101和第二板102通过真空腔110的热辐射。在真空腔110内设置多层绝热膜106,可以减少第一板101和第二板102通过真空腔110的热辐射。多层绝热膜106包括交替层叠设置的铝箔161和玻璃纤维膜162,利用玻璃纤维膜162将铝箔161隔离开,可以避免铝箔161贴合而造成绝热性能下降。铝箔161的厚度可以为8μm-10μm;玻璃纤维膜162的厚度可以为0.4mm-0.6mm。图16是图1所示的真空绝热体100的多层绝热膜106的结构示意图。

在一些实施例中,第一板101和第二板102之间的距离为2mm-20mm,例如3mm、5mm、10mm、15mm、20mm;多层绝热膜106的总层数为3层-8层,例如3层、5层、8层。依照第一板101和第二板102的间距不同设置不同层数的多层绝热膜106,可以满足不同的绝热和产品需求。多层绝热膜106的最外层可以为铝箔161或玻璃纤维膜162。

在一些实施例中,如图8所示,多个支撑件105的一端与第一板101固定,另一端与第二板102之间具有间隙,多层绝热膜106配置成穿设于间隙,且支撑件105和多层绝热膜106配合在第一板101和第二板102之间提供支撑。如图9所示,多个支撑件105的一端与第二板102固定,另一端与第一板101之间具有间隙,多层绝热膜106配置成穿设于间隙,且支撑件105和多层绝热膜106配合在第一板101和第二板102之间提供支撑。

图12是图1所示的真空绝热体100的第四局部结构示意图,部分支撑件105与第一板101固定,称为第一支撑件153;部分支撑件与第二板102固定,称为第二支撑件154。图13是图1所示的真空绝热体100的第五局部结构示意图。在另一些实施例中,支撑件105包括第一支撑件153和第二支撑件154。第一支撑件153一端与第一板101固定,另一端与第二板102之间具有第一间隙。第二支撑件154一端与第二板102固定,另一端与第一板101之间具有第二间隙。第一支撑件153和第二支撑件154相互错开,多层绝热膜106配置成穿设于第一间隙和第二间隙。如图12所示,第一支撑件153、第二支撑件154分别和多层绝热膜106配合在第一板101和第二板102之间提供支撑。如图13所示,第一支撑件153、第二支撑件154共同和多层绝热膜106配合在第一板101和第二板102之间提供支撑。

当在真空绝热体100内设置多层绝热膜106时,先将多层绝热膜106设置好,之后进行封接密封。当在真空绝热体100内设置多层绝热膜106和支撑件105时,先将支撑件105固定好,之后将多层绝热膜106设置好,最后再进行封接密封。

本发明的真空绝热体100解决了传热、支撑、密封的问题,使得该真空绝热体100可以实际生产和应用。

如前文所介绍的,该真空绝热体100可以应用于冰箱200中。本发明实施例的冰箱200的箱体210的至少一部分和/或冰箱200的门体220的至少一部分为前述的真空绝热体100。图17是根据本发明一个实施例的冰箱200的结构示意图。图18是根据本发明另一个实施例的冰箱200的结构示意图。

在一些实施例中,箱体210内限定有储物空间,其中箱体210的至少一部分为真空绝热体100,第一板101构成箱体210的外壳211的至少一部分,第二板102构成箱体210的内壳212的至少一部分,第二板102背离第一板101的内侧为储物空间。利用该真空绝热体100形成箱体210,使得冰箱200的壁厚保持较小的同时能保证冰箱200的保温效果,同时冰箱200的内部容积会因而增大,尤其适用于嵌入式冰箱,可以极大的提高对空间的利用率,提升用户体验。本发明的冰箱200还可以是作为智能家居中的一部分来设计使用。在一些实施例中,参见图1,第一板101和第二板102是大致为平面板状的结构,整个箱体210由多个平面板状的真空绝热体100拼接构成。在另一些实施例中,参见图2,第一板101是一个表面具有开口的长方体形状,第二板102经开口仿形地间隔套设于第一板101内,整个箱体210直接由前侧具有开口的真空绝热体100形成。

在一些实施例中,门体220的至少一部分为真空绝热体100,其中第一板101构成门体220的外板221的至少一部分,第二板102构成门体220的内板222的至少一部分。优选地,整个门体220均是真空绝热体100。

现以箱体210和门体220均为真空绝热体100的冰箱200为例,对本发明的冰箱200的门封260、铰链组件270、抽屉280、穿线管路500等结构进行详述。同时,为了方便描述,构成箱体210的真空绝热体100称为第一真空绝热体111,外壳211即第一真空绝热体111的第一板101,内壳212即第一真空绝热体111的第二板102,第一真空绝热体111的封接件103以第一封接件131描述。对应的,构成门体220的真空绝热体100称为第二真空绝热体112,外板221即第二真空绝热体112的第一板101,内板222即第二真空绝热体112的第二板102,第二真空绝热体112的封接件103以第二封接件132描述。

图19是图17所示的冰箱200的剖视示意图。图20是图17所示的储物部201的箱体210和门体220的配合示意图,也是图19中的C部分的局部放大图。参考图20,箱体210还包括第一边框230,配置成包裹第一真空绝热体111的端部,其中第一边框230的远离第一真空绝热体111的一侧设置有金属条240,用于与门封260磁吸密封。第一边框230在远离第一真空绝热体111的一侧设置有凹槽(图中未标号),金属条240与第一边框230胶粘固定。金属条240可以为不锈钢或碳钢电镀,尺寸约为宽10mm*厚2mm。可以使用快干硅胶将金属条240与第一边框230胶粘固定。

第一封接件131具有位于外壳211和内壳212之间的第一区段1311、以及超出外壳211和内壳212的端部的第二区段1312;第一边框230配置成与第二区段1312配合固定,从而与第一真空绝热体111固定。第一边框230与第二区段1312优选为卡接固定,具有结构简单,安装方便的优点。箱体210的组装过程是先将第一封接件131与外壳211、内壳212封接固定并抽真空,形成第一真空绝热体111;之后将粘贴了金属条240的第一边框230与第一真空绝热体111卡接固定。第一区段1311的宽度优选是10mm-15mm,既能保证第一封接件131对外壳211和内壳212的密封紧密,同时能避免第一封接件131过大造成真空腔110的容积减小,使第一真空绝热体111的绝热效果好。第二区段1312的宽度约为10mm,可使第一真空绝热体111与第一边框230稳定装配,且漏热不多。第一边框230的材质可以为ABS,PP等。

具体地,第一边框230的靠近第一真空绝热体111的内侧面对应于第二区段1312的端部的位置处形成有凹槽231;第二区段1312的端部卡接在第一边框230的凹槽231内。此外,第二区段1312在其位于外壳211一侧的外侧面和其位于内壳212一侧的内侧面分别形成有凹槽1313;第一边框230的靠近第一真空绝热体111的内侧面对应于第二区段1312的凹槽1313的位置处分别形成有凸起232;凸起232与第二区段1312的凹槽1313卡接固定。通过双重凹槽凸起结构,可以实现边框和第一真空绝热体111的稳固连接。第一边框230的凸起232的末端可以设置成尖锐角部,作为倒扣用,便于装配时卡到第二区段1312的凹槽1313中。同时,安装完成后,第一边框230和第一真空绝热体111之间以第一边框230的凸起232为界,限定出两个类似空腔的结构233可以起到隔热作用,阻断第一边框230处的漏热。

第一封接件131的位于外壳211的一侧可认为是第一封接件131的外侧面,位于内壳212的一侧可认为是第一封接件131的内侧面。其中,第一区段1311的外侧面与外壳211贴合,第二区段1312的外侧面朝向外壳211所在一侧;第一区段1311的内侧面与内壳212贴合,第二区段1312的内侧面朝向内壳212所在一侧。可以理解,当第一真空绝热体111作为箱体210的顶壁被描述时,第一封接件131的外侧面即其上表面,内侧面即其下表面;当第一真空绝热体111作为箱体210的底壁被描述时,第一封接件131的外侧面即其下表面,内侧面即其上表面;当第一真空绝热体111作为箱体210的侧壁被描述时,第一封接件131的外侧面即其远离储物空间的表面,内侧面即其靠近储物空间的表面。

继续参考图20,门体220的外板221的末端弯折,使得外板221的端部与内板222的端部相对设置并具有间隙。门体220还包括第二边框250,配置成经间隙与第二真空绝热体112固定,且第二边框250的远离第二真空绝热体112的一侧安装门封260。该门体220的结构巧妙,通过将外板221弯折,在外板221和内板222之间限定出间隙,并将第二边框250通过间隙与第二真空绝热体112配合固定,既能使第二边框250和第二真空绝热体112稳固固定,同时还能使门体220的外观保持一体性,提升用户感官体验。门体220的组装过程是先将第二封接件132与外板221、内板222封接固定并抽真空,形成第二真空绝热体112;之后将第二边框250与第二真空绝热体112固定,最后将门封260与第二边框250固定。第二封接件132的高度优选是10mm-15mm,既能保证第二封接件132对外板221和内板222的密封紧密,同时能避免第二封接件132过大造成真空腔110的容积减小,使第二真空绝热体112的绝热效果好。第二边框250的材质可以为ABS,PP等。具体地,第二封接件132的端部在竖直方向的投影处于外板221的端部和内板222的端部之间;第二边框250具有第一框部251和第二框部252,第一框部251卡接在外板221、间隙和第二封接件132限定的空间内,第二框部252自第一框部251朝向远离第二真空绝热体112的一侧延伸。第二框部252的远离第一框部251的侧面内凹形成收容腔2521;门封260通过收容腔2521与第二边框250固定。门封260包括气囊261、基座262和磁条263;其中基座262自气囊261朝向门体220延伸形成,并容纳在收容腔2521内;磁条263设置在气囊261上,与金属条240配合,将门封260吸附在箱体210上。

图21是图17所示的冰箱200的箱体210、门体220和铰链组件270的配合示意图,也是图17中的B部分的局部放大图。图22是图22的箱体210、门体220和铰链组件270的爆炸结构示意图。参考图21和图22,冰箱200还包括:铰链组件270。门体220可枢转地设置于箱体210前侧。铰链组件270配置成与箱体210和门体220配合来实现门体220的旋转。铰链组件270包括:第一基座271、第二基座272和铰链板273。第一基座271与箱体210固定;第二基座272与门体220固定;铰链板273经第一基座271与箱体210连接,并经第二基座272与门体220连接,通过铰链板273来实现门体220的旋转。第一边框230在第一基座271位置处对应形成有缺口234,第一基座271为金属基座,经缺口234与外壳211焊接固定。第二基座272为金属基座,与第二边框250粘接固定。

图23是图17所示的冰箱200的箱体210和抽屉280的配合示意图。参考图23,冰箱200还包括:至少一个抽屉280和滑轨机构290。抽屉280设置于储物空间内,用于存放食材。滑轨机构290与内壳212、抽屉280配合,通过滑轨机构290实现抽屉280在箱体210内的抽拉。滑轨机构290可以选用现有技术中任意可实现抽屉前后滑动的滑轨技术。在一些实施例中,滑轨机构290包括:固定轨291、中间轨292以及可动轨293。固定轨291与内壳212固定。中间轨292与固定轨291卡合地滑动。可动轨293与中间轨292卡合地滑动,且可动轨293与抽屉280相连。通过可动轨293与中间轨292的滑动以及中间轨292在固定轨291内的滑动实现抽屉280的抽拉。固定轨291与内壳212焊接固定或粘接固定。在一些实施例中,储物空间内从上向下依次设置有多个抽屉280,储物空间经多个抽屉280被分隔成多个储物区域。

图24是图17所示的冰箱200的穿线管路500和箱体210的配合示意图,也是图19中的D部分的局部放大图。冰箱200还包括:穿线管路500,其内设置有供电线,在箱体210上开设有连通箱体210的外壳211和内壳212的安装口,穿线管路500经安装口引入箱体210内,用于向箱体210内的部件供电。在穿线管路500的靠近箱体210的外部设置有穿线接头531,穿线接头531穿过安装口。冰箱200还包括固定件541,配置成在箱体210内与穿线接头531配合,从而将穿线管路500与箱体210固定。利用穿线接头531与固定件541的配合实现穿线管路500与箱体210的固定,结构巧妙,安装简单,且稳固性好。穿线接头531具有接头底座5311和接头凸起5312;其中接头底座5311的内侧面贴合外壳211的外侧面;接头凸起5312穿过安装口,且端部超出内壳212;固定件541与接头凸起5312配合固定。优选地,固定件541和接头凸起5312通过螺纹连接固定,结构简单,装配方便且稳固。穿线管路500与穿线接头531一体注塑成型,可以减少装配步骤,提高装配效率。穿线接头531的材质可以为PVC。固定件541的材质可以为ABS或PS。在穿线管路500外侧还可以包裹保温管550。保温管550可以为EPU管或者EPE管。在穿线接头531和保温管550的对接区域的外围还设置有胶带,用于将穿线接头531和保温管550包裹固定。外壳211和内壳212之间围绕安装口一周设置有隔热件203;隔热件203由石英玻璃制成。石英玻璃具有的低导热率、低放气率的特性,以改善安装口处的热传递。隔热件203是环状构件,环形宽度为10±5mm,优选为10mm-15mm。将隔热件203的环形宽度限制在10mm-15mm,既能保证外壳211和内壳212在安装口处的密封紧密,同时能避免隔热件203过大造成真空腔110的容积减小,使真空绝热体100的绝热效果好。

上文中描述的冰箱200,可以集制冷系统和箱体210于一体的传统的独立式冰箱,也可以是制冷系统和箱体210分离的分体式冰箱200。

参考图17和图18,示出了一种分体冰箱200。该冰箱200包括:一个或多个储物部201、制冷模组202、供风管路300、回风管路400和穿线管路500。储物部201内限定有储物空间。储物部201包括前述的箱体210和门体220,也就是说箱体210和/或门体220的至少一部分为前述的真空绝热体100。制冷模组202用于冷却进入制冷模组202内的空气,以形成冷风。储物部201和制冷模组202分离地设置,冷风经供风管路300流出制冷模组202后流入储物部201。回风管路400与储物部201、制冷模组202连通,以将储物部201内的空气引入制冷模组202内被冷却。穿线管路500内设置有供电线,穿线管路500的一端引入储物部201,另一端引入制冷模组202,实现储物部201和制冷模组202之间的电路连接。该冰箱200通过将制冷模组202和储物部201分离地设置,使得储物部201无需为制冷系统让位,冰箱200的内部容积可以大大增加;制冷模组202独立设置,可以依照需要自由匹配一个或多个相同或不同的储物部201。例如,图17所示的冰箱200包括一个储物部201;图18所示的冰箱200包括两个储物部201。储物部201的数量还可以是两个以上,例如三个、四个等。不同的储物部201可以设置在不同的位置,具有不同的尺寸,储物间室可以具有不同的温度,能够满足用户不同的需求,提升用户使用体验。本发明中,“分离地设置”是指主体之间在空间上间隔一定距离,电气路通过额外的附件连接。制冷模组202可以是采用例如压缩制冷系统,压缩制冷系统包括蒸发器、压缩机、散热风机、冷凝器。如图19所示,制冷模组202包括蒸发器仓600和压缩机仓700。蒸发器仓600内设置蒸发器。压缩机仓700与蒸发器仓600分隔设置,位于蒸发器仓600的后方,压缩机仓700内设置压缩机、散热风机和冷凝器。

本发明实施例的真空绝热体100通过在密闭封接的两层板之间抽真空,可以减少对流传热;第一板101具有第一厚度,第二板102具有第二厚度,第一厚度大于第二厚度,由于真空绝热体100在使用时通常是第一板101作为外侧板,第二板102作为内侧板,第一厚度大可以使真空绝热体100的外观变形小可以使整个真空绝热体100的结构稳定,第二厚度小可以减轻真空绝热体100的重量。

进一步地,本发明实施例的真空绝热体100通过对两层板的厚度进行限定,在减小真空绝热体100所占空间的同时保证绝热效果,使得该真空绝热体100尤其适用于嵌入式冰箱。

至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

- 真空绝热体、真空绝热体的制造方法、多孔物质包及冰箱

- 真空绝热体、冰箱和用于制造冰箱的方法