改进的管式拉压复合型锚杆及其全长段轴力测试方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及改进的管式拉压复合型锚杆及其全长段轴力测试方法,适用于基坑支护、边坡加固、隧道围护、建筑抗浮及地下工程等的锚固与加固。

背景技术

国家知识产权局专利局在2014-12-17公开了专利号为

ZL201420450678.5的一种拉压复合型锚杆,其锚杆锚固段的杆体中按预设位置设置有承压板,使传统锚杆单一的锚固段分解为承压锚固段和受拉锚固段,大大减小了锚固段与岩土体界面的应力集中现象,使锚固段与岩土体的黏结强度得到充分发挥,从而使拉压复合型锚杆在相同锚固段长度时比传统拉力型锚杆和传统压力型锚杆的抗拔承载力显著提高。

但是,实际施工过程中,由于杆体制作偏差,钻孔塌孔、工人强力施工等原因,使得公开专利号为ZL201420450678.5的一种拉压复合型锚杆存在以下问题:(1)大直径承压板极易在钻孔中卡孔,难以顺利下放至设计钻孔深度,导致施工效率较低;(2)当对中支架偏差较大时,难以有效地使大直径承压板在钻孔内脱底并对中,杆体下孔过程中,大直径承压板剐蹭钻孔孔壁,使得泥土大量积压在大直径承压板底部,一方面造成局部受拉锚固段筋体与浆体无法粘结;另一方面堵塞浆液,造成空浆、断浆等工程事故;(3)由于承压锚固段的筋体被套管包裹,难以在承压锚固段中布置测力元件测试出浆体断面的轴力及分布。

有鉴于此,本发明人对公开专利号为ZL201420450678.5的一种拉压复合型锚杆进行深入研究,遂有本案产生。

发明内容

本发明的目的是提供一种改进的管式拉压复合型锚杆,能有效解决施工效率低、施工事故率高、全长段轴力难以测试的难题,本发明的另一目的在于提出该改进的管式拉压复合型锚杆全长段轴力测试方法。

为了达成上述目的,本发明采用如下技术方案:

改进的管式拉压复合型锚杆,包括筋体、钢柱、钢管、对中支架,筋体对应钻孔的部分包括自由段和锚固段,锚固段包括承压锚固段和受拉锚固段,承压锚固段设置在自由段与受拉锚固段之间,钢柱固定套设在筋体上且位于承压锚固段和受拉锚固段的交界处,所述钢管套设连接在所述钢柱外且对应所述承压锚固段设置,对中支架套设在钢管和/或位于钢管外的筋体上。

作为本发明的一种优选方式,所述钢管从承压锚固段与受拉锚固段的交界处延伸至所述自由段远离所述承压锚固段的一端。

作为本发明的一种优选方式,所述钢管从承压锚固段与受拉锚固段的交界处延伸至所述自由段靠近所述承压锚固段的一端,还包括套置在所述筋体外的软管,软管的一端固定在所述钢管上,另一端延伸至所述自由段远离所述承压锚固段的一端。

作为本发明的一种优选方式,所述钢管延伸至所述承压锚固段,所述钢管在所述受拉锚固段方向伸出长度为0-1000mm。

作为本发明的一种优选方式,所述钢管一端内部设置有内螺纹,所述钢柱设置有外螺纹,所述钢管与所述钢柱通过螺纹连接。

作为本发明的一种优选方式,所述钢管一端内部设置有内螺纹,所述钢柱设置有外螺纹,所述钢管与所述钢柱通过螺纹连接,所述钢柱的一端设有限位端板,限位端板抵靠在所述钢管的端部。

作为本发明的一种优选方式,所述钢柱采用机械连接或焊接方式固定在所述筋体上,所述钢柱的外径比所述筋体的外径大20mm-60mm,所述钢管的外径比所述钢柱的外径大6mm-20mm。

作为本发明的一种优选方式,所述钢管与所述钻孔的孔壁之间填充有浆液。

改进的管式拉压复合型锚杆,采用如下施工步骤

(1)将所述钢柱套入所述筋体的设计位置,固定至紧;

(2)将所述钢管设置有内螺纹的端头沿所述自由段方向对准所述筋体,套入至所述钢柱位置,旋拧至紧,当所述钢管长度等于所述承压锚固段长度时,在所述筋体的所述自由段范围套入所述软管,并将所述软管固定连接在所述钢管上;

(3)将所述对中支架沿所述自由段和所述锚固段按设计间距固定,完成改进的管式拉压复合型锚杆杆体制作;

(4)将制作完成的改进的管式拉压复合型锚杆杆放入钻孔内,向钻孔内灌注所述浆体,待浆体强度达到设计值后,对改进的管式拉压复合型锚杆进行张拉,锁定在支挡结构上。

本发明还提出改进的管式拉压复合型锚杆的全长段轴力测试方法,包括以下步骤:

(1)根据上述方法完成杆体制作,所述钢管长度不小于所述自由段和所述承压锚固段长度之和;

(2)在所述钢管的外壁和所述受拉锚固段的所述筋体上间隔布置测力元件,在所述筋体近坡面处布置测力元件,测力元件通过导线连接至信号采集器;

(3)所述筋体受到拉力后,荷载直接传递至所述钢柱处,所述钢柱所在的所述筋体同时挤压所述钢管和拉动后端的所述筋体,通过采集的所述测力元件数据,可以计算出承压锚固段和受拉锚固段各自分担的荷载及荷载沿轴向的分布,即可测试出改进的管式拉压复合型锚杆的全长段的轴力。

采用上述技术方案,与公开的专利号为ZL201420450678.5的拉压复合型锚杆相比,本发明改进的管式拉压复合型锚杆及其全长段轴力测试方法,具有以下显著优点:(1)专利号为ZL201420450678.5的拉压复合型锚杆需要依靠承压板压顶浆体来传递分担的承压荷载,受浆体抗压强度限制,承压板直径不能太小。而本发明的钢柱直接套接筋体,钢管直接套接钢柱,依靠钢柱与筋体的连接使得钢管分担承压荷载,进一步依靠钢管与所述浆体的粘结来传递钢管分担的承压荷载,因此所述钢管的外径大大减小,保障了锚杆杆体在钻孔中的顺利安放,大大提高了施工效率。(2)由于本专利采用钢柱与钢管组合结构代替了大直径承压板,钢管外径约为50mm-100mm,相比常规钻孔直径180mm,直径大大减小,即便对中支架固定出现一定偏差,也难以出现接触、甚至剐蹭钻孔的孔壁现象,有效保障了浆液充满整个钻孔,避免了锚固段浆液发生空浆、断浆等工程事故。(3)由于承压锚固段采用了钢柱与钢管组合结构,钢柱处分担的承压力依次通过钢管与浆体的粘结、浆体与岩土体的粘结进行传递,可以通过在钢管表明粘贴测力元件,通过测力元件的测试数据来计算承压锚固段的各断面的轴力大小及分布;也可将钢管延长贯穿自由段,通过受拉锚固段上筋体的测力元件和钢管上的测力元件数据,实现拉压复合型锚杆全长段轴力测试,且测试方法便捷可靠。(4)对于锚杆受拉力较高时,钢管伸出钢柱,进入受拉锚固段一定长度,不仅可以避免在承压锚固段与受拉锚固段交界处的浆体出现拉裂,而且可以对受拉锚固段近钢柱的筋体进一步提供防腐保护,从而大大提高拉压复合型锚杆的抗腐蚀性。

附图说明

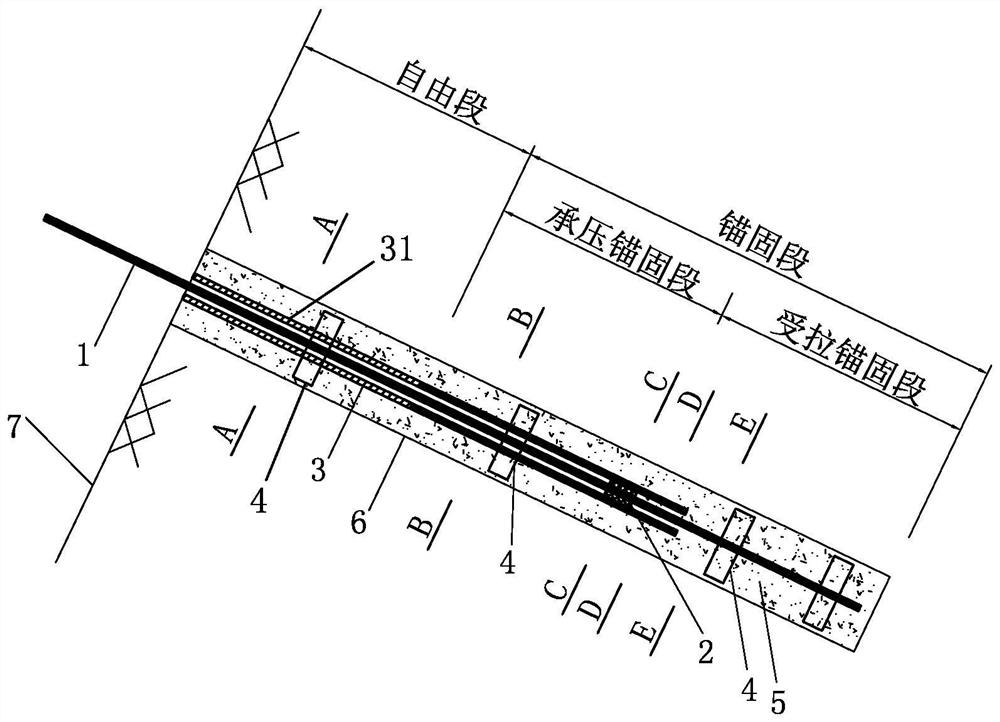

图1为本发明第一种实施方式锚杆在钻孔内注浆完成后的示意图。

图2为本发明图1中A-A剖面图。

图3为本发明图1中B-B剖面图。

图4为本发明图1中C-C剖面图。

图5为本发明图1中D-D剖面图。

图6为本发明图1中E-E剖面图。

图7为本发明钢柱第一种结构的剖面图。

图8为本发明钢柱的俯视图。

图9为本发明图1中钢柱节点连接图;

图10为本发明第二种实施方式锚杆在钻孔内注浆完成后的示意图。

图11为本发明钢柱第二种结构的剖面图。

图12为图11的仰视图。

图13为图11的俯视图。

图14为本发明图10中钢柱节点连接图。

图15为本发明锚杆全长段轴力测试方法。

标号及符号说明:

1筋体;2钢柱;21中孔;22连接柱;23外螺纹;24限位端板;3钢管;31软管;4对中支架;5浆体;6钻孔;7坡面;8测力元件;9导线9。

具体实施方式

为了进一步解释本发明的技术方案,下面结合附图和具体实施例对本发明进行详细阐述。

参照图1至图15,改进的管式拉压复合型锚杆,包括筋体1、钢柱2、钢管3、对中支架4,筋体1对应钻孔6的部分包括自由段和锚固段,锚固段包括承压锚固段和受拉锚固段,承压锚固段设置在自由段与受拉锚固段之间。钢柱2固定套设在筋体1上且位于承压锚固段和受拉锚固段的交界处,所述钢管3套设连接在所述钢柱2外且对应所述承压锚固段设置,对中支架4套设在钢管3和/或位于钢管3外的筋体1上,在实施例中,钢管3位置安装有对中支架4,筋体1伸出钢管3且位于钻孔6内的部分设有对中支架4。

参照图10,作为本发明的一种优选方式,所述钢管3从承压锚固段与受拉锚固段的交界处延伸至所述自由段远离所述承压锚固段的一端。

参照图1,作为本发明的另一种优选方式,所述钢管3从承压锚固段与受拉锚固段的交界处延伸至所述自由段靠近所述承压锚固段的一端,还包括套置在所述筋体1外的软管31,软管31的一端固定在所述钢管3上,另一端延伸至所述自由段远离所述承压锚固段的一端。

参照图1,作为本发明的一种优选方式,所述钢管3延伸至所述受压锚固段,所述钢管3在所述受拉锚固段方向伸出长度为0-1000mm。

作为本发明的一种优选方式,所述钢管3一端内部设置有内螺纹,所述钢柱2设置有外螺纹23,所述钢管3与所述钢柱2通过螺纹连接。本发明中提出了两种结构形式的钢柱2,参照图7和图8,第一种结构中,钢柱2包括连接柱22,连接柱22的轴心处设有中孔21,筋体1穿置在中孔21中,连接柱22的外壁设有外螺纹23。参照图11至图13,在第二种结构中,钢柱2包括连接柱22,连接柱22的轴心处设有中孔21,筋体1穿置在中孔21中,连接柱22的外壁设有外螺纹23,连接柱22的一端设有环形的限位端板24,所述钢管3与所述钢柱2通过螺纹连接,限位端板24抵靠在所述钢管3的端部。

作为本发明的一种优选方式,所述钢柱2采用机械连接或焊接方式固定在所述筋体1上,所述钢柱2的外径比所述筋体1的外径大20mm-60mm,所述钢管3的外径比所述钢柱2的外径大6mm-20mm。

作为本发明的一种优选方式,所述钢管3与所述钻孔6的孔壁之间填充有浆液,实现锚固效果。

本发明还公开了改进的管式拉压复合型锚杆的施工方法,包括以下施工步骤:

(1)将所述钢柱2套入所述筋体1的设计位置,固定至紧。

(2)将所述钢管3设置有内螺纹的端头沿自由段方向对准所述筋体1,套入至所述钢柱2位置,旋拧至紧。当所述钢管3长度等于所述承压锚固段长度时,在所述筋体1的所述自由段范围套入所述软管31,并将所述软管31固定连接在所述钢管3上。

(3)将所述对中支架4沿自由段和锚固段长度按设计间距固定,完成改进的管式拉压复合型锚杆杆体制作。

(4)将制作完成的改进的管式拉压复合型锚杆杆放入钻孔6内,向钻孔6内灌注所述浆体5,待浆体5强度达到设计值后,对改进的管式拉压复合型锚杆进行张拉,锁定在支挡结构上。

本发明还公开了改进的管式拉压复合型锚杆的全长段轴力测试方法,包括以下步骤:

(1)根据改进的管式拉压复合型锚杆的施工方法完成杆体制作,所述钢管3长度不小于所述自由段和所述承压锚固段长度之和。

(2)在所述钢管3外壁和所述受拉锚固段的所述筋体1上间隔布置测力元件8,在所述筋体1近坡面7处布置测力元件8,测力元件8通过导线9连接至信号采集器。

(3)所述筋体1受到拉力后,荷载直接传递至所述钢柱2处,所述钢柱2所在的所述筋体1同时挤压所述钢管3和拉动后端的所述筋体1,通过采集的所述测力元件8数据,可以计算出承压锚固段和受拉锚固段各自分担的荷载及荷载沿轴向的分布,即可测试出改进的管式拉压复合型锚杆的全长段的轴力。

本发明改进的管式拉压复合型锚杆及其全长段轴力测试方法,更有效地解决了利号为ZL201420450678.5的拉压复合型锚杆施工效率低、施工容易堵塞钻孔、承压锚固段轴力难以测试的技术问题,从而使得本发明技术施工效率更高、工程事故更低、测试数据更全。

上面结合附图对本发明做了详细的说明,但是本发明的实施方式并不仅限于上述实施方式,本领域技术人员根据现有技术可以对本发明做出各种变形,均属于本发明的保护范围。

- 改进的管式拉压复合型锚杆及其全长段轴力测试方法

- 一种用于拉压复合型锚杆承压锚固段的对中支架