一种铁钴镍合金/碳/石墨烯超薄吸波材料及其制备方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明属于电磁复合材料技术领域,具体涉及一种铁钴镍合金/碳/石墨烯超薄吸波材料及其制备方法。

技术背景

通讯技术的高速发展,给人类的生活带来便利的同时,也使得电磁波辐射成为生态环境新的污染源,随着我们日常生活中电磁设备的广泛使用以及无线通信行业的迅猛发展,其产生的电磁污染对环境和人类的健康具有巨大的影响。此外,在军事领域,现代无线电探测技术以及雷达探测系统的飞速发展,使其在战争中的搜索和跟踪目标的能力得到了极大地提升,这使得传统作战武器在战争中受到的威胁越来越大。微波吸收材料(简称吸波材料)是指吸收投射到它表面的电磁波能量,并通过材料的介质损耗将电磁波能量转化为热能或其他形式的能量。理想的吸波材料通常需要满足“匹配厚度薄、轻质、吸收频带宽、吸收强度大”等要求。因此,新型高性能吸波材料的设计开发日益成为电子信息和材料科学领域的研究热点。

石墨烯具有独特的二维片层结构、较低的密度、高比表面积、优异的导电性能和良好的化学稳定性等特点,因此其在微波吸收领域备受关注。然而,石墨烯作为吸波材料应用时存在阻抗匹配特性差、衰减损耗机制单一、片层的聚集等问题。因此,亟需改善石墨烯的阻抗匹配和增强其衰减损耗性能。

金属-有机框架(Metal-Organic Frameworks,MOFs)是由无机金属中心(金属离子或金属簇)与桥连的有机配体通过自组装相互连接形成的一类具有周期性网络结构的晶态多孔材料。因其结构上的多样性、多孔性、可剪裁性以及超高的比表面积等优异特性,MOFs在催化、储能和分离等领域拥有广阔的应用前景。研究发现,以磁性金属(Fe、Co、Ni等)基MOFs为前驱体通过高温热解策略获得磁碳复合材料具有磁电协同损耗机制、多重异质界面、多孔结构等特点,是一种潜在的轻质吸波材料。

本发明以氧化石墨烯(GO)为模板,首先采用溶剂热反应在其表面原位生长铁钴镍三金属-有机框架(FeCoNi-MOFs),然后在氩气气氛中高温热解制备铁钴镍合金/碳/石墨烯复合吸波材料。通过简单改变氧化石墨烯的添加量与匹配厚度可以实现复合材料对微波的高效衰减。

发明内容

本发明的目的在于提供一种三金属MOFs衍生铁钴镍合金/碳/石墨烯超薄吸波材料及其制备方法,该复合材料不但具有独特的正八面体形貌、微波吸收强度大、吸收频带宽、匹配厚度薄、吸收波段易调控等特点,而且其制备过程简单、绿色环保。

本发明通过以下技术方案实现:

一种三金属MOFs衍生铁钴镍合金/碳/石墨烯超薄吸波材料的制备方法,所述复合材料由褶皱石墨烯缠结正八面体的多孔碳框架组成。

一种三金属MOFs衍生铁钴镍合金/碳/石墨烯超薄吸波材料,其制备步骤如下:

(1)取1个150mL烧杯,加入60mL N,N-二甲基甲酰胺(DMF),3.6mL去离子水(H

(2)向上述得到的GO分散液中分别加入1.0mmol九水合硝酸铁(Fe(NO

(3)向上述得到的混合分散液中加入1.5mmol均苯三甲酸(H

(4)将混合分散液转移至体积为100mL的聚四氟乙烯内衬的高压釜中,在150℃溶剂热反应24h;

(5)反应结束后,冷却至室温,反复用DMF和无水乙醇离心洗涤多次,收集沉淀物;

(6)将收集的沉淀物转移至真空干燥箱,在55℃下真空干燥24h至恒重,得到前驱体;

(7)在通有氩气气氛下的管式炉中对前驱体进行高温热退火处理,温度为700℃,升温速率为5℃/min,保温时间为2h,冷却至室温后得到最终产物。

与现有技术相比,本发明的有益技术效果体现在以下方面:

1、本发明采用溶剂热-高温热解两步法制备三金属MOFs衍生铁钴镍合金/碳/石墨烯复合吸波材料,操作简便,绿色安全,无任何有毒有害物质产生。

2、铁钴镍合金/碳/石墨烯复合吸波材料由褶皱石墨烯缠结正八面体碳框架组成。通过改变前驱体中氧化石墨烯的添加量可以调控复合材料的石墨化度、磁性能和电磁参数,从而实现其对微波的高效衰减。

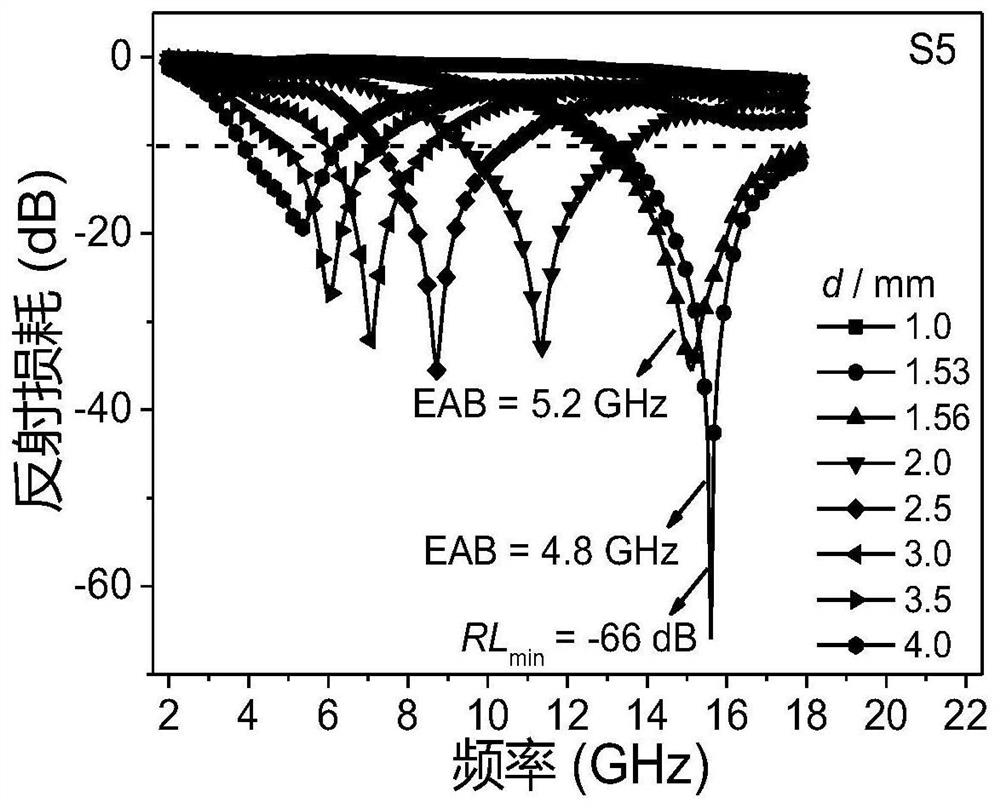

3、本发明制备的铁钴镍合金/碳/石墨烯复合材料吸波性能优异,具有填充比低、匹配厚度薄、吸收强度大、吸收频带宽、吸收性能易调控等特点。当厚度为1.53mm时,最大吸收强度可达-66.0dB,厚度为1.56mm时,12.8-18.0GHz范围内微波吸收强度均在-10dB以下,有效吸收带宽达5.2GHz;通过调节氧化石墨烯的添加量与匹配厚度可以实现对不同波段电磁波的有效吸收。

4、本发明制备的铁钴镍合金/碳/石墨烯复合吸波材料,通过组分协同优化阻抗匹配,界面极化、偶极极化、磁损耗等物理机制的共同作用,实现了对电磁波的有效衰减。

附图说明

图1是实施例1、2、3、4、5、6、7中产物的XRD谱图;

图2是实施例1、2、3、4、5、6、7中产物的拉曼谱图;

图3是实施例5中产物S5的XPS谱图;

图4是实施例5中产物S5的TEM照片;

图5是实施例1、2、3、4、5、6、7中产物的磁滞回线图(左上角为磁滞回线的局部放大图);

图6是实施例1中产物S1的反射损耗随频率的变化曲线;

图7是实施例2中产物S2的反射损耗随频率的变化曲线;

图8是实施例3中产物S3的反射损耗随频率的变化曲线;

图9是实施例4中产物S4的反射损耗随频率的变化曲线;

图10是实施例5中产物S5的反射损耗随频率的变化曲线;

图11是实施例6中产物S6的反射损耗随频率的变化曲线;

图12是实施例7中产物S7的反射损耗随频率的变化曲线;

图13是实施例1、2、3、4、5、6、7中产物的衰减常数随频率的变化曲线;

图14是实施例1、2、3、4、5、6、7中产物的阻抗匹配随频率的变化曲线。

具体实施方法

现结合实施例和附图对本发明作进一步描述:

实施例1

(1)取1个150mL烧杯,加入60mL DMF,3.6mL H

(2)向上述得到的GO分散液中分别加入1.0mmol Fe(NO

(3)向上述得到的混合分散液中加入1.5mmol H

(4)将混合分散液转移至体积为100mL的聚四氟乙烯内衬的高压釜中,在150℃溶剂热反应24h;

(5)反应结束后,冷却至室温,反复用DMF和无水乙醇离心洗涤多次,收集沉淀物;

(6)将收集的沉淀物转移至真空干燥箱,在55℃下真空干燥24h至恒重,得到前驱体;

(7)在通有氩气气氛下的管式炉中对前驱体进行高温热退火处理,温度为700℃,升温速率为5℃/min,保温时间为2h,冷却至室温后得到最终产物,记为S1。

实施例1产物的XRD谱图见图1,2θ=43.9°,51.3°以及75.5°与铁镍合金的标准卡片(JCPDS No.047-1405)和铁钴合金的标准卡片(JCPDS No.049-1568)的(111),(200)和(220)晶面所对应的位置一致,在图中未见其他特征峰,说明在此实验条件下制备出了铁钴镍合金。实施例1产物的拉曼谱图见图2;S1在1594cm

实施例2

(1)取1个150mL烧杯,加入60mL DMF,3.6mL H

(2)向上述得到的GO分散液中分别加入1.0mmol Fe(NO

(3)向上述得到的混合分散液中加入1.5mmol H

(4)将混合分散液转移至体积为100mL的聚四氟乙烯内衬的高压釜中,在150℃溶剂热反应24h;

(5)反应结束后,冷却至室温,反复用DMF和无水乙醇离心洗涤多次,收集沉淀物;

(6)将收集的沉淀物转移至真空干燥箱,在55℃下真空干燥24h至恒重,得到前驱体;

(7)在通有氩气气氛下的管式炉中对前驱体进行高温热退火处理,温度为700℃,升温速率为5℃/min,保温时间为2h,冷却至室温后得到最终产物,记为S2。

实施例2产物的XRD谱图见图1,2θ=43.9°,51.3°以及75.5°与铁镍合金的标准卡片(JCPDS No.047-1405)和铁钴合金的标准卡片(JCPDS No.049-1568)的(111),(200)和(220)晶面所对应的位置一致,在图中未见其他特征峰,说明在此实验条件下制备出了铁钴镍合金。实施例2产物的拉曼谱图见图2;S2在1594cm

实施例3

(1)取1个150mL烧杯,加入60mL DMF,3.6mL H

(2)向上述得到的GO分散液中分别加入1.0mmol Fe(NO

(3)向上述得到的混合分散液中加入1.5mmol H

(4)将混合分散液转移至体积为100mL的聚四氟乙烯内衬的高压釜中,在150℃溶剂热反应24h;

(5)反应结束后,冷却至室温,反复用DMF和无水乙醇离心洗涤多次,收集沉淀物;

(6)将收集的沉淀物转移至真空干燥箱,在55℃下真空干燥24h至恒重,得到前驱体;

(7)在通有氩气气氛下的管式炉中对前驱体进行高温热退火处理,温度为700℃,升温速率为5℃/min,保温时间为2h,冷却至室温后得到最终产物,记为S3。

实施例3产物的XRD谱图见图1,2θ=43.9°,51.3°以及75.5°与铁镍合金的标准卡片(JCPDS No.047-1405)和铁钴合金的标准卡片(JCPDS No.049-1568)的(111),(200)和(220)晶面所对应的位置一致,在图中未见其他特征峰,说明在此实验条件下制备出了铁钴镍合金。实施例3产物的拉曼谱图见图2;S3在1594cm

实施例4

(1)取1个150mL烧杯,加入60mL DMF,3.6mL H

(2)向上述得到的GO分散液中分别加入1.0mmol Fe(NO

(3)向上述得到的混合分散液中加入1.5mmol H

(4)将混合分散液转移至体积为100mL的聚四氟乙烯内衬的高压釜中,在150℃溶剂热反应24h;

(5)反应结束后,冷却至室温,反复用DMF和无水乙醇离心洗涤多次,收集沉淀物;

(6)将收集的沉淀物转移至真空干燥箱,在55℃下真空干燥24h至恒重,得到前驱体;

(7)在通有氩气气氛下的管式炉中对前驱体进行高温热退火处理,温度为700℃,升温速率为5℃/min,保温时间为2h,冷却至室温后得到最终产物,记为S4。

实施例4产物的XRD谱图见图1,2θ=43.9°,51.3°以及75.5°与铁镍合金的标准卡片(JCPDS No.047-1405)和铁钴合金的标准卡片(JCPDS No.049-1568)的(111),(200)和(220)晶面所对应的位置一致,在图中未见其他特征峰,说明在此实验条件下制备出了铁钴镍合金。实施例4产物的拉曼谱图见图2;S4在1594cm

实施例5

(1)取1个150mL烧杯,加入60mL DMF,3.6mL H

(2)向上述得到的GO分散液中分别加入1.0mmol Fe(NO

(3)向上述得到的混合分散液中加入1.5mmol H3BTC剧烈搅拌至完全溶解后,继续搅拌2h;

(4)将混合分散液转移至体积为100mL的聚四氟乙烯内衬的高压釜中,在150℃溶剂热反应24h;

(5)反应结束后,冷却至室温,反复用DMF和无水乙醇离心洗涤多次,收集沉淀物;

(6)将收集的沉淀物转移至真空干燥箱,在55℃下真空干燥24h至恒重,得到前驱体;

(7)在通有氩气气氛下的管式炉中对前驱体进行高温热退火处理,温度为700℃,升温速率为5℃/min,保温时间为2h,冷却至室温后得到最终产物,记为S5。

实施例5产物的XRD谱图见图1,2θ=43.9°,51.3°以及75.5°与铁镍合金的标准卡片(JCPDS No.047-1405)和铁钴合金的标准卡片(JCPDS No.049-1568)的(111),(200)和(220)晶面所对应的位置一致,在图中未见其他特征峰,说明在此实验条件下制备出了铁钴镍合金。实施例5产物的拉曼谱图见图2;S5在1594cm

实施例6

(1)取1个150mL烧杯,加入60mL DMF,3.6mL H

(2)向上述得到的GO分散液中分别加入1.0mmol Fe(NO

(3)向上述得到的混合分散液中加入1.5mmol H

(4)将混合分散液转移至体积为100mL的聚四氟乙烯内衬的高压釜中,在150℃溶剂热反应24h;

(5)反应结束后,冷却至室温,反复用DMF和无水乙醇离心洗涤多次,收集沉淀物;

(6)将收集的沉淀物转移至真空干燥箱,在55℃下真空干燥24h至恒重,得到前驱体;

(7)在通有氩气气氛下的管式炉中对前驱体进行高温热退火处理,温度为700℃,升温速率为5℃/min,保温时间为2h,冷却至室温后得到最终产物,记为S6。

实施例6产物的XRD谱图见图1,2θ=43.9°,51.3°以及75.5°与铁镍合金的标准卡片(JCPDS No.047-1405)和铁钴合金的标准卡片(JCPDS No.049-1568)的(111),(200)和(220)晶面所对应的位置一致,在图中未见其他特征峰,说明在此实验条件下制备出了铁钴镍合金。实施例6产物的拉曼谱图见图2;S6在1594cm

实施例7

(1)取1个150mL烧杯,加入60mL DMF,3.6mL H

(2)向上述得到的GO分散液中分别加入1.0mmol Fe(NO

(3)向上述得到的混合分散液中加入1.5mmol H

(4)将混合分散液转移至体积为100mL的聚四氟乙烯内衬的高压釜中,在150℃溶剂热反应24h;

(5)反应结束后,冷却至室温,反复用DMF和无水乙醇离心洗涤多次,收集沉淀物;

(6)将收集的沉淀物转移至真空干燥箱,在55℃下真空干燥24h至恒重,得到前驱体;

(7)在通有氩气气氛下的管式炉中对前驱体进行高温热退火处理,温度为700℃,升温速率为5℃/min,保温时间为2h,冷却至室温后得到最终产物,记为S7。

实施例7产物的XRD谱图见图1,2θ=43.9°,51.3°以及75.5°与铁镍合金的标准卡片(JCPDS No.047-1405)和铁钴合金的标准卡片(JCPDS No.049-1568)的(111),(200)和(220)晶面所对应的位置一致,在图中未见其他特征峰,说明在此实验条件下制备出了铁钴镍合金。实施例7产物的拉曼谱图见图2;S7在1594cm

由以上实施例的测试结果可知,本发明通过溶剂热-高温热解两步法得到三金属MOFs衍生铁钴镍合金/碳/石墨烯复合吸波材料,该方法操作简单、安全绿色、无毒害物质产生。样品S5具有综合最优的吸波性能,当厚度为1.53mm时,最大吸收强度可达-66.0dB,厚度为1.56mm时,有效吸收带宽达5.2GHz;通过调节氧化石墨烯的添加量与匹配厚度可以实现对不同波段的电磁波有效吸收。因此,制得的铁钴镍合金/碳/石墨烯复合材料是一种理想的轻质超薄吸波材料。

- 一种铁钴镍合金/碳/石墨烯超薄吸波材料及其制备方法

- 一种具有MOF结构的钴镍合金-多孔碳复合吸波材料及其制备方法