片材进给设备和成像设备

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及一种用于进给片材的片材进给设备,以及配备有此片材进给设备的成像设备。

背景技术

迄今为止,已经提出了一种片材进给设备,所述片材进给设备具有:拾取辊,所述拾取辊用于进给已经支撑在手动进给托盘上的片材;以及传送辊和分离辊,所述传送辊和分离辊将由拾取辊进给的一张片材与其他片材分离(参见日本专利申请特开No.2018-62399)。片材进给设备包括返回爪,所述返回爪被可旋转地支撑并且被设计成在备用位置待命。已经由传送辊和分离辊分离的片材通过从备用位置枢转的返回爪而返回到手动进给托盘。因此,减少了片材的多张进给,并且改善了进给性能。

此外,返回爪包括抵接表面,当返回爪处于备用位置时,支撑在手动进给托盘上的片材的前边缘抵靠所述抵接表面。抵接表面管控手动进给托盘上设定的片材的前边缘的位置。

然而,日本专利申请特开No.2018-62399中描述的返回爪的抵接表面具有弯曲的前边缘部分,使得由传送辊和分离辊分离的片材返回到手动进给托盘而无故障。因此,插入到手动进给托盘的片材抵靠抵接表面对准而设定在托盘上,使得存在片材的设定特性的缺点。

发明内容

根据本发明的一个方面,片材进给设备包括:片材支撑部分,所述片材支撑部分构造成支撑沿堆叠方向叠置的第一片材和第二片材;旋转进给构件,所述旋转进给构件构造成进给支撑在所述片材支撑部分上的所述第一片材;分离部分,所述分离部分构造成将通过跟随所述第一片材进给的所述第二片材与所述第一片材分离;返回部分,所述返回部分构造成使通过所述分离部分与所述第一片材分离的所述第二片材朝向所述片材支撑部分返回;以及管控部分,所述管控部分包括管控表面,所述管控表面构造成管控支撑在所述片材支撑部分上的所述第一片材和所述第二片材的前边缘的位置,所述管控部分构造成在管控位置与允许位置之间移动,所述管控位置构造成通过所述管控表面来管控所述第一片材和所述第二片材的前边缘的位置,所述允许位置构造成允许支撑在所述片材支撑部分上的所述第一片材和所述第二片材的进给,在所述管控部分定位在所述管控位置的状态下,所述管控表面在所述堆叠方向上延伸。

参考附图,根据示例性实施例的以下描述,本发明的其他特征将变得显而易见。

附图说明

图1是示出根据第一实施例的打印机的整体示意图。

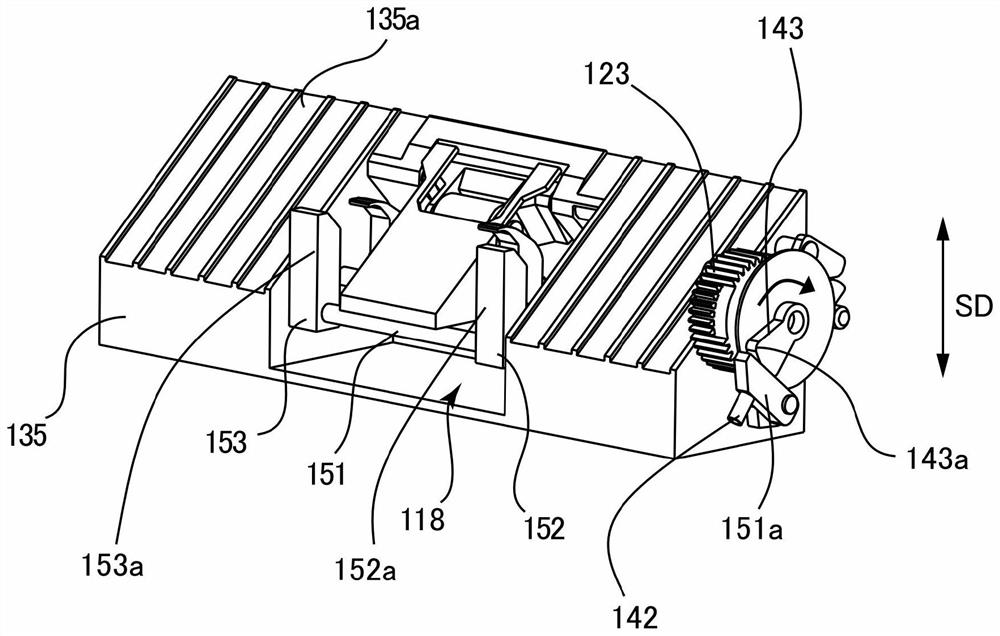

图2是示出片材进给设备的透视图。

图3A是示出驱动传递部分的透视图。

图3B是示出驱动传递部分的透视图。

图4是示出进给部分的透视图。

图5是进给部分的放大透视图。

图6是示出进给部分和进给凸轮的透视图。

图7是示出分离辊的周边构造的透视图。

图8A是示出定位在分离位置的分离辊及其周边构造的透视图。

图8B是示出定位在接触位置的分离辊及其周边构造的透视图。

图9A是示出定位在备用位置的返回爪的透视图。

图9B是示出定位在缩回位置的返回爪的透视图。

图10A是示出在片材的进给之前的返回爪的状态的剖视图。

图10B是示出在片材的传送期间的返回爪的状态的透视图。

图10C是示出返回第二片材的返回爪的状态的剖视图。

图11A是示出定位在备用位置的前边缘管控部分的透视图。

图11B是示出定位在备用位置的前边缘管控部分的透视图。

图12A是示出定位在缩回位置的前边缘管控部分的透视图。

图12B是示出定位在缩回位置的前边缘管控部分的透视图。

图13是示出根据第二实施例的前边缘管控部分的透视图。

图14A是示出定位在备用位置的前边缘管控部分和返回爪的状态的剖视图。

图14B是示出定位在缩回位置的前边缘管控部分和返回爪的状态的剖视图。

图15是示出根据另一个实施例的打印机的整体示意图。

图16是示出根据比较示例的片材进给设备的剖视图。

具体实施方式

第一实施例

现在,将描述本发明的第一实施例。用作根据第一实施例的成像设备的打印机100是采用电子照相系统的激光束打印机。如图1所示,打印机100包括:设置在打印机100的下部部分处的片材进给设备10、在由片材进给设备10进给的片材S上形成图像的成像单元20、定影单元30和片材排出辊对109。

在成像命令被输出到打印机100的状态下,由成像单元20进行的成像处理基于从连接到打印机100的外部计算机等输入的图像信息而开始。成像单元20包括用作图像承载构件的感光鼓102、显影辊113、激光扫描器103和转印辊106。激光扫描器103基于输入的图像信息朝向感光鼓102照射激光112。在这种状态下,感光鼓102通过未示出的充电辊被预先充电,并且通过使激光112照射在感光鼓上而在感光鼓102上形成静电潜像。此后,通过显影辊113对静电潜像进行显影,并且在感光鼓102上形成调色剂图像。

与上述成像处理并行,片材S由片材进给设备10进给。由片材进给设备10进给的片材S由传送辊对105朝向传输辊106传送。通过使得转印偏压施加到转印辊106,在感光鼓102上形成的调色剂图像被转印到片材S。

已经通过转印辊106转印调色剂图像到其上的片材S被定影单元30加热并加压。用于定影调色剂图像的定影单元30由其中嵌入有加热器的加热辊107以及被朝向加热辊107推压的压力辊108组成。片材S由片材排出辊对109排出到片材排出托盘114。

如果要在片材S的两侧上形成图像,则片材排出辊对109使在第一侧上形成图像的片材S经受折返,并且将片材S引导到双面传送路径41。片材排出辊对109将已经通过双面传送路径41且具有通过转印辊106在第二侧上形成的图像的片材S从设备排出。

片材进给设备

接下来,将详细描述片材进给设备10的构造。如图1和图2中所示,片材进给设备10包括在其上堆叠并支撑片材的支撑托盘110,以及进给支撑在支撑托盘110上的片材S的进给部分50。片材进给设备10包括前边缘管控部分118、返回爪119、后边缘管控板11和驱动传递部分60,所述驱动传递部分60通过用作驱动源的马达120的驱动来驱动进给部分50、前边缘管控部分118和返回爪119。

支撑在支撑托盘110上的片材S的前边缘位置由前边缘管控部分118管控,并且其后边缘位置由后边缘管控板11管控。后边缘管控板11相对于支撑托盘110沿片材进给方向FD被可移动地支撑,并且后边缘管控板11的位置由用户根据片材S的尺寸确定。

进给部分50包括:接触堆叠片材S并进给堆叠片材的进给辊104、传送由进给辊104进给的片材S的传送辊115,以及与传送辊115形成分离夹持部117的分离辊116。另外,进给部分50包括:进给保持器129,所述进给保持器围绕传送辊轴115a(参见图6)被可摆动地支撑,并且可旋转地支撑进给辊104;以及引导片材S的传送引导件135。传送引导件135包括倾斜平面135a,所述倾斜平面相对于片材进给方向FD和堆叠方向SD倾斜并且与由进给辊104进给的片材S滑动接触。片材S抵靠倾斜平面135a滑动并且与其他片材分离。

用作返回部分的返回爪119将通过分离夹持部117与最上片材分离的片材朝向用作片材支撑部分的支撑托盘110返回。由此,减少了片材S的多张进给并且获得了稳定的进给性能。

在本实施例中,用于将片材与其他片材分离的分离夹持部117由传送辊115和分离辊116形成,但本发明不限于此。例如,可以采用分离垫来代替分离辊116。此外,在分离辊116中采用扭矩限制器或延迟辊的构造。

驱动传递部分

接下来,将详细描述驱动传递部分60。如图3A和图3B所示,驱动传递部分60包括由马达120驱动的小齿轮120a、与小齿轮120a啮合的第一驱动齿轮121,以及与第一驱动齿轮121啮合的第二驱动齿轮122。

驱动传递部分60包括:由第二驱动齿轮122旋转的缺齿齿轮123、将缺齿齿轮123定位在备用位置处的螺线管单元65,以及与缺齿齿轮123啮合的分离齿轮124和传送齿轮125。

缺齿齿轮123包括具有多个齿轮齿的齿轮部分123a和其中未形成齿轮齿的缺齿部分123b,其中在缺齿齿轮123定位在备用位置的状态下,缺齿部分123b与第二驱动齿轮122的输出齿轮122a相对。分离齿轮124和传送齿轮125与缺齿齿轮123的齿轮部分123a啮合。分离齿轮124包括与缺齿齿轮123的齿轮部分123a相同数量的齿。

螺线管单元65包括:接合爪66,所述接合爪可与形成在缺齿齿轮123的圆周表面的一部分上的接合部分123c接合;弹簧67,所述弹簧将接合爪66朝向用于与接合部分123c接合的方向推压;以及螺线管68。通过给螺线管68通电,接合爪66抵抗弹簧67的推压力移动以从接合部分123c摆动离开。

在将成像作业输入到打印机100的状态下,驱动马达120,并且使小齿轮120a、第一驱动齿轮121和第二驱动齿轮122旋转。在该状态下,缺齿齿轮123通过螺线管单元65的接合爪66定位在图3A和图3B所示的备用位置,并且缺齿齿轮123的缺齿部分123b与第二驱动齿轮122的输出齿轮122a相对。因此,驱动力没有从第二驱动齿轮122传递到缺齿齿轮123。

当螺线管单元65的螺线管68通电时,接合爪66抵抗弹簧67的推压力与缺齿齿轮123的接合部分123c分离。然后,通过设置在缺齿齿轮123中的未示出的弹簧将缺齿齿轮123旋转预定角度,并且齿轮部分123a与第二驱动齿轮122的输出齿轮122a啮合。由此,缺齿齿轮123通过第二驱动齿轮122的驱动力旋转,并且与缺齿齿轮123啮合的分离齿轮124和传送齿轮125旋转。当缺齿齿轮123旋转一圈并返回到备用位置时,由弹簧67推压的接合爪66与接合部分123c接合,并且缺齿齿轮123保持在备用位置处。

如上所述,由于螺线管68在马达120被驱动的状态下通电,因此缺齿齿轮123被控制为旋转一圈。仅当缺齿齿轮123正在旋转时,分离齿轮124和传送齿轮125才旋转。

如图4所示,传送齿轮125固定到安装有传送辊115的传送辊轴115a,并且传送辊115通过传送齿轮125的旋转而旋转。齿轮126固定到传送辊轴115a,并且齿轮126经由惰齿轮系127将驱动传递到进给齿轮128。进给齿轮128固定到进给辊104的未示出的旋转轴,并且进给辊104通过进给齿轮128的旋转而旋转。如所描述的,进给辊104和传送辊115通过传送齿轮125的旋转而旋转。

进给辊的升降操作

接下来,将描述进给辊104的周边构造以及升降操作。如图3A、图5和图6所示,与缺齿齿轮123一体旋转的进给凸轮130安装到缺齿齿轮123的侧表面。另外,接触部分129a在宽度方向W(即,轴向方向)上从进给保持器129的侧表面129b突出,所述宽度方向W正交于片材进给方向FD。

在进给保持器129定位在提升位置的状态下,接触部分129a与进给凸轮130的凸轮表面130a接触。进给保持器129被进给弹簧131向下推压。也就是说,在进给保持器129定位在提升位置的状态下,接触部分129a通过进给弹簧131的推压力被压抵凸轮表面130a。在进给保持器129定位在提升位置的状态下,由进给保持器129保持的进给辊104与支撑在支撑托盘110上的片材S分离(参见图1)。

当缺齿齿轮123旋转且进给凸轮130随之旋转时,进给凸轮130的凸轮表面130a和接触部分129a之间的接合被取消,并且进给保持器129通过进给弹簧131围绕传送辊轴115a向下枢转。由此,由进给保持器129保持的进给辊104接触片材S,并且片材S由用作旋转进给构件的进给辊104进给。

当进给凸轮130进一步旋转时,接触部分129a再次与凸轮表面130a接合,并且进给保持器129枢转到提升位置。在进给保持器129定位在提升位置的状态下,缺齿齿轮123通过螺线管单元65停止在备用位置。也就是说,在缺齿齿轮123和进给凸轮130旋转一圈的状态下,相对于片材S,进给辊104从分离状态转变为接触状态并且然后再次回到分离状态。

分离辊的分离操作

接下来,将描述分离辊116的周边构造以及相对于传送辊115的分离操作。如图7至图8B中所示,分离辊116由分离辊保持器132可旋转地保持。分离辊116包括当施加预定扭矩时被片材驱动而旋转的扭矩限制器,并且分离辊116经由扭矩限制器保持在分离辊保持器132中。

保持器轴132b可旋转地支撑在传送引导件135上,并且保持器轴132b支撑分离辊保持器132,使得分离辊保持器132与保持器轴132b一体地枢转。分离辊保持器132可枢转到:分离位置,即图8A所示的位置,在所述分离位置处分离辊116与传送辊115分离;以及接触位置,即图8B所示的位置,在所述接触位置处分离辊116与传送辊115接触。分离弹簧133将分离辊保持器132推压到接触位置。

另外,分离夹持部引导件134固定到传送引导件135,并且分离夹持部引导件134包括倾斜平面134a,所述倾斜平面被形成为与传送引导件135的倾斜平面135a大致齐平。倾斜平面134a将由进给辊104(参见图1)进给的片材S平稳地朝向分离夹持部117引导。

同时,如图3A和图7至图8B所示,与分离齿轮124一体旋转的分离凸轮136安装到分离齿轮124。杆部分132a固定到保持器轴132b的一个端部部分,并且杆部分132a能够与分离凸轮136的凸轮表面136a接触。

在分离辊116定位在分离位置的状态下,杆部分132a接触分离凸轮136的凸轮表面136a。分离弹簧133经由分离辊保持器132沿图8A的顺时针方向推压保持器轴132b。也就是说,在分离辊116定位在分离位置的状态下,杆部分132a通过分离弹簧133的推压力压抵凸轮表面136a。

在缺齿齿轮123和分离齿轮124旋转且分离凸轮136随之旋转的状态下,分离凸轮136的凸轮表面136a和杆部分132a之间的接合被取消,并且分离辊保持器132通过分离弹簧133围绕保持器轴132b向上枢转。由此,由分离辊保持器132保持的分离辊116接触传送辊115,并且分离辊116定位在接触位置。

当分离凸轮136进一步旋转时,杆部分132a与凸轮表面136a再次接合,并且分离辊116枢转到分离位置。在分离辊116定位在分离位置的状态下,缺齿齿轮123通过螺线管单元65停止在备用位置。也就是说,在缺齿齿轮123和分离凸轮136旋转一圈的状态下,分离辊116从分离位置摆动到接触位置并且然后再次摆动到分离位置。

返回爪的操作

接下来,将描述返回爪119的构造和操作。图9A是示出定位在用作突出位置的备用位置的返回爪119的透视图,并且图9B是示出定位在缩回位置的返回爪119的透视图。

如图9A和图9B所示,返回爪119包括:用作第一枢轴的枢轴140,所述枢轴被可枢转地支撑在传送引导件135上(参见图7);基部单元138a和138b,所述基部单元固定到枢轴140;以及爪部分139a和139b。基部单元138b和爪部分139b在枢轴140的轴向方向上与基部单元138a和爪部分139a相距预定距离地布置,并且它们采用与基部单元138a和爪部分139a相同的构造。

爪部分139a和139b在轴向方向上相对于枢轴140的位置被确定,并且爪部分139a和139b在与轴向方向正交的径向方向上被可移动地支撑。弹簧137a以压缩方式布置在基部单元138a和爪部分139a之间,并且弹簧137a相对于枢轴140沿径向方向向外推压爪部分139a。类似地,弹簧137b以压缩方式布置在基部单元138b与爪部分139b之间,并且弹簧137b相对于枢轴140沿径向方向向外推压爪部分139b。

同时,如图3A、图9A和图9B所示,与分离齿轮124一体旋转的返回爪凸轮144附接到分离齿轮124。凸轮从动件140a设置在枢轴140的一个端部部分上,并且用作第一凸轮从动件的凸轮从动件140a以能够与用作第一凸轮的返回爪凸轮144的凸轮表面144a接触的方式布置。通过返回爪弹簧141围绕枢轴140在图9A和图9B的逆时针方向上推压返回爪119。

如图9A所示,在返回爪119定位在备用位置的状态下,凸轮从动件140a与返回爪凸轮144的凸轮表面144a接触。凸轮从动件140a通过返回爪弹簧141的推压力压抵凸轮表面144a。

在缺齿齿轮123和分离齿轮124旋转且返回爪凸轮144随之旋转的状态下,返回爪凸轮144的凸轮表面144a和凸轮从动件140a之间的接合被取消,并且返回爪119通过返回爪弹簧141围绕枢轴140沿逆时针方向枢转。由此,返回爪119移动到缩回位置。也就是说,返回爪119通过从备用位置移动到缩回位置而沿片材进给方向FD向下游枢转,在该缩回位置中,所述返回爪从片材S经过的传送路径缩回。

更具体地,在缩回位置中,返回爪119相对于传送引导件135的倾斜平面135a在与进给辊104相对的方向上缩回。由此,由进给辊104和分离夹持部117传送的片材S被平稳地传送,而不会受到定位在缩回位置的返回爪119的阻碍。

当返回爪凸轮144进一步旋转时,凸轮从动件140a与凸轮表面144a重新接合,并且返回爪119摆动到备用位置。在返回爪119定位在备用位置的状态下,缺齿齿轮123通过螺线管单元65停止在备用位置。也就是说,在缺齿齿轮123和分离凸轮136旋转一圈的状态下,返回爪119从备用位置枢转到缩回位置并且然后再次枢转到备用位置。

接下来,将参照图10A至图10C描述返回爪119在片材的传送期间的操作。在下面的描述中,支撑在支撑托盘110上的最上片材被称为第一片材S1,并且在堆叠方向SD上与第一片材S1重叠的片材被称为第二片材S2。

如图10A所示,在未输入成像作业且缺齿齿轮123停止在备用位置的状态下,返回爪119定位在备用位置。在返回爪119定位在备用位置的状态下,爪部分139a和139b突出到传送路径CP中。在这种状态下,分离辊116定位在分离位置。

图10B是示出正在传送片材的状态的剖视图。在这种状态下,分离辊116定位在接触位置,并且返回爪119定位在缩回位置以便不妨碍第一片材S1的传送。在返回爪119定位在缩回位置的状态下,爪部分139a和139b从片材经过的传送路径CP缩回。由传送辊115和分离辊116形成的分离夹持部117传送第一片材S1。在由进给辊104进给的第一片材S1之后进给第二片材S2,但是通过用作分离部分的分离夹持部117将第二片材与第一片材S1分离。

图10C是示出返回爪119使第二片材S2朝向支撑托盘110(参见图1)返回的状态的剖视图。在这种状态下,分离辊116定位在分离位置。如上所述,返回爪119通过返回爪凸轮144的旋转从缩回位置枢转到备用位置,并且返回爪119的爪部分139a和139b的前边缘部分146a和146b抵靠第一片材S1的下表面滑动。由此,通过分离夹持部117与第一片材S1分离的第二片材S2朝向支撑托盘110返回。

当返回爪119从缩回位置枢转到备用位置时,爪部分139a和139b从第一片材S1接收朝向枢轴140的径向方向上的内侧的力。因此,爪部分139a和139b移动以压缩弹簧137a和137b。当第一片材S1经过爪部分139a和139b的前边缘部分146a和146b时,前边缘部分146a和146b抵靠第一片材S1的表面滑动,并且维持爪部分139a和139b的位置。

当第一片材S1的后边缘经过爪部分139a和139b的前边缘部分146a和146b时,爪部分139a和139b由弹簧137a和137b返回到图10A中所示的位置。根据该构造,由于在第一片材S1的后边缘经过爪部分139a和139b的前边缘部分146a和146b之后,返回爪119迅速返回到图10A中所示的备用位置,因此提高了吞吐量。

前边缘管控部分的操作

接下来,将描述前边缘管控部分118的构造和操作。图11A和图11B是示出定位在用作管控位置的备用位置的前边缘管控部分118的透视图。如图11A和图11B中所示,用作管控部分的前边缘管控部分118包括:用作第二枢轴的枢轴151,所述枢轴由传送引导件135可枢转地支撑;以及前边缘管控构件152和153,所述前边缘管控构件固定到枢轴151。枢轴151平行于枢轴140(参见图9A)延伸。前边缘管控构件153被布置成在枢轴140的轴向方向上与前边缘管控构件152相距预定距离,并且其采用与前边缘管控构件152相同的构造。在本实施例中,前边缘管控构件152和153可以分别布置,使得前边缘管控构件152和153的至少一部分在枢轴151的轴向方向AD上与爪部分139a和139b重叠,或者它们可以被布置成与爪部分139a和139b偏移。

用作管控构件的前边缘管控构件152和153分别包括管控表面152a和153a,所述管控表面在堆叠方向SD上延伸并且在前边缘管控部分118定位在备用位置的状态下,管控支撑在支撑托盘110(参见图1)上的片材S的前边缘位置。如图10A所示,在前边缘管控部分118定位在备用位置的状态下,当从进给辊104的轴向方向观察时,管控表面152a和153a从倾斜平面134a、135a沿堆叠方向SD突出。

同时,如图3B、图11A和图11B所示,与缺齿齿轮123一体旋转的前边缘管控凸轮143附接到缺齿齿轮123。用作第二凸轮的前边缘管控凸轮143布置在与进给凸轮130相对的一侧上,其中缺齿齿轮123置于前边缘管控凸轮和进给凸轮之间。凸轮从动件151a设置在枢轴151的一个端部部分上,并且用作第二凸轮从动件的凸轮从动件151a以能够与前边缘管控凸轮143的凸轮表面143a接触的方式设置。前边缘管控部分118通过前边缘管控弹簧142推压以围绕枢轴151在图11B的视图中沿顺时针旋转。

如图11B所示,在前边缘管控部分118定位在备用位置的状态下,凸轮从动件151a与前边缘管控凸轮143的凸轮表面143a接触。凸轮从动件151a通过前边缘管控弹簧142的推压力压抵凸轮表面143a。

如图12A和图12B所示,在缺齿齿轮123旋转且前边缘管控凸轮143随之旋转的状态下,前边缘管控凸轮143的凸轮表面143a与凸轮从动件151a之间的接合被取消。然后,前边缘管控部分118通过前边缘管控弹簧142围绕枢轴151在图12B中沿箭头方向枢转。由此,前边缘管控部分118移动到用作允许位置的缩回位置。也就是说,前边缘管控部分118通过从备用位置移动到缩回位置而在片材进给方向FD上向下游枢转并且允许片材S被传送。

更具体地,缩回位置是前边缘管控部分118的如下位置,在所述位置处管控表面152a和153a相对于传送引导件135的倾斜平面135a对准。在前边缘管控部分118定位在缩回位置的状态下,管控表面152a和153a可以相对于倾斜平面135a朝向传送引导件135的内侧整体缩回,或者朝向进给辊104略微突出。在任何情况下,前边缘管控部分118定位在缩回位置以允许片材S的传送。

当前边缘管控凸轮143进一步旋转时,凸轮从动件151a与凸轮表面143a再次接合,并且前边缘管控部分118枢转到备用位置。在前边缘管控部分118定位在备用位置的状态下,缺齿齿轮123通过螺线管单元65停止在备用位置。也就是说,在缺齿齿轮123旋转一圈的状态下,前边缘管控部分118从备用位置枢转到缩回位置并且然后再次枢转到备用位置。

返回爪和前边缘管控部分的操作时刻

接下来,将描述返回爪119和前边缘管控部分118的操作时刻。例如,如果在返回爪119定位在备用位置的状态下由进给辊104传送一定量的片材S,则片材S可能抵靠返回爪119的前边缘部分146a和146b刮擦,这可能致使片材S损坏。

因此,返回爪119从备用位置枢转到缩回位置的时刻将如下设定。当在紧接在开始传送操作之后在片材S和进给辊104之间没有滑动时由进给辊104产生的片材S的理想传送距离称为距离A。从定位在备用位置的前边缘管控部分118的管控表面152a和153a到定位在备用位置的返回爪119的前边缘部分146a和146b的距离称为距离B。

根据本实施例,在距离A<距离B的情况下,螺线管68的通电时刻被控制为使得返回爪119从备用位置枢转到缩回位置。由此可以减小对片材S的损坏。

另外,前边缘管控部分118在进给辊104接触支撑托盘110上的片材S之前从备用位置枢转到缩回位置。更进一步,如果从定位在备用位置的前边缘管控部分118的管控表面152a和153a到分离夹持部117的距离称为距离C,则在距离A<距离C的情况下,分离辊116从分离位置移动到接触位置。

此外,如果将定位在备用位置的前边缘管控部分118的管控表面152a和153a到传送辊对105的夹持部的距离称为D,则在距离A>距离D的情况下,分离辊116从接触位置移动到分离位置。在已经取消分离夹持部117之后,返回爪119和前边缘管控部分118从缩回位置返回到备用位置。返回爪119和前边缘管控部分118的操作时刻不必相同,并且可以不同地设定它们。

返回爪119、前边缘管控部分118和分离辊116被操作以及进给辊104的升降的时刻由螺线管68的通电时刻以及返回爪凸轮144、前边缘管控凸轮143、分离凸轮136和进给凸轮130的形状决定。操作时间可以任意设定。

比较示例

图16是示出根据比较示例的片材进给设备710的剖视图。片材进给设备710不包括前边缘管控部分118,并且设定在支撑托盘110上的片材摞SB的前边缘SL抵靠倾斜平面134a和135a对准。倾斜平面134a和135a在朝向片材进给方向FD和堆叠方向SD倾斜的方向上延伸,使得片材摞SB的前边缘SL在片材进给方向FD上分散。如上所述,在片材摞SB的设定特性中存在问题。

后边缘管控板11包括管控表面11a,所述管控表面在堆叠方向SD上延伸并且管控片材摞SB的后边缘ST的位置。如上所述,在片材摞SB的前边缘SL抵靠倾斜平面134a和135a对准的状态下,片材摞SB的后边缘ST也沿片材进给方向FD分散。然后,在片材摞SB的后边缘ST和在堆叠方向SD上延伸的管控表面11a之间形成空间SP,并且片材摞SB趋向于偏离。因此,片材的前边缘的位置变得不稳定,并且进给性能劣化。

本实施例的效果

因此,本实施例的片材进给设备10设置有前边缘管控部分118。前边缘管控部分118包括在备用位置处沿堆叠方向SD延伸的管控表面152a和152b。支撑在支撑托盘110上的片材S被设定成片材的前边缘抵靠管控表面152a和152b的状态,使得可以改善片材的设定特性。

此外,片材进给设备10包括返回爪119,并且返回爪119使滞留在分离夹持部117处的片材朝向支撑托盘110返回。由此,可以减少片材S的多张进给并且可以改善进给性能。如上所述,实现了片材S的进给性能和设定性能的改善。

第二实施例

接下来,将描述本发明的第二实施例。根据第二实施例已经改变第一实施例的前边缘管控部分118的构造。在附图中,与第一实施例类似的构造未示出或者用相同的附图标记表示。

如图13所示,根据第二实施例的前边缘管控部分218包括可枢转地支撑在传送引导件135上的枢轴151以及固定到枢轴151的前边缘管控构件152和153。前边缘管控构件152和153分别包括管控表面152a和153a,所述管控表面在堆叠方向SD上延伸并且在前边缘管控部分218定位在备用位置的状态下管控支撑在支撑托盘110(参见图1)上的片材S的前边缘的位置。

同时,前边缘管控部分218不包括如根据第一实施例的凸轮从动件151a(参见图11B),并且也省略了如图3B所示的前边缘管控凸轮143。

图14A是示出返回爪219和前边缘管控部分218定位在备用位置的状态的剖视图,并且图14B是示出返回爪219和前边缘管控部分218定位在缩回位置的状态的剖视图。

如图13和图14A中所示,用作返回部分的返回爪219包括可枢转地支撑在传送引导件135上的枢轴140、固定到枢轴140的基部单元138a和138b,以及爪部分139a和139b。

爪部分139a和139b相对于枢轴140在轴向方向上定位,并且在正交于轴向方向的径向方向上被可移动地支撑。弹簧137a以压缩方式布置在基部单元138a和爪部分139a之间,并且弹簧137a相对于枢轴140沿径向方向向外推压爪部分139a。类似地,弹簧137b以压缩方式布置在基部单元138b与爪部分139b之间,并且弹簧137b相对于枢轴140沿径向方向向外推压爪部分139b。返回爪219的驱动构造类似于第一实施例的驱动构造。

前边缘管控构件152和153分别布置成使得其至少一部分在枢轴151的轴向方向AD上与爪部分139a和139b重叠。爪部分139a和139b分别设置有接触部分240a和240b,所述接触部分与前边缘管控构件152和153接触。前边缘管控构件152和153被用作附接到枢轴151的推压部分的前边缘管控弹簧242推压以接触该接触部分240a和240b。

也就是说,在返回爪219定位在备用位置的状态下,接触部分240a和240b管控前边缘管控部分218到缩回位置的枢转。另外,通过返回爪219从备用位置枢转到缩回位置,允许用作管控部分的前边缘管控部分218从备用位置枢转到缩回位置。

如图14A和图14B所示,在返回爪219从备用位置枢转到缩回位置的状态下,前边缘管控部分218通过前边缘管控弹簧242的推压力沿跟随返回爪219的接触部分240a和240b的方向枢转。由此,前边缘管控部分218从备用位置枢转到缩回位置。

当返回爪219从缩回位置枢转到备用位置时,前边缘管控部分218被接触部分240a和240b抵抗前边缘管控弹簧242的推压力按压。由此,前边缘管控部分218返回到备用位置。

在本实施例中,前边缘管控部分218被前边缘管控弹簧242沿片材进给方向FD朝下游推压,但是本发明不限于此。例如,可以采用不具有前边缘管控弹簧242的构造,其中前边缘管控部分218被通过进给辊104传送的片材S的前边缘按压并枢转。

发明效果

根据上述构造,支撑在支撑托盘110上的片材S可以设定成片材S的前边缘抵靠管控表面152a和152b的状态,使得可以改善设定特性。另外,返回爪219使滞留在分离夹持部117处的片材朝向支撑托盘110返回。由此,可以减少片材S的多张进给并且可以改善进给性能。如上所述,实现了片材S的进给性能和设定性能的改善。

前边缘管控部分218的前边缘管控构件152和153分别布置成使得前边缘管控构件152和153的至少一部分在轴向方向AD上与爪部分139a和139b重叠。因此,可以减小传送引导件135的其中存储前边缘管控构件152和153以及爪部分139a和139b的凹陷部分135b的尺寸(参见图13)。因此,可以减小由片材S陷在凹陷部分135b中引起的传送故障的发生。

其他实施例

已经基于进给支撑在支撑托盘110上的片材的片材进给设备10描述了上述所有实施例,但是本发明不限于此。例如,如图15所示,用作成像设备的打印机200包括手动进给托盘201和片材进给设备210,所述片材进给设备传送支撑在手动进给托盘201上的片材。本发明适用于片材进给设备210。另外,本发明还可以应用于设置在图像读取设备上的ADF,即自动文档进给器。

在上述所有实施例中,片材S由进给辊104进给,但是本发明不限于此。例如,可以使用通过负压的静电力吸引片材S的皮带代替进给辊104来进给片材S。

另外,在上述所有实施例中,片材S设定在支撑托盘110上,但是本发明不限于此。例如,支撑托盘110能够可拆卸地安装到打印机主体,或者支撑托盘110可以替换为可拆卸地安装到打印机主体以存储片材的盒。

在第二实施例中,接触部分240a和240b设置在爪部分139a和139b上,但是本发明不限于此。例如,接触部分240a和240b可以设置在返回爪219的枢轴140上。

已经基于采用电子照相系统的打印机100或200描述了所有实施例,但是本发明不限于此。例如,本发明适用于采用喷墨系统的成像设备,所述喷墨系统经由通过喷嘴排出墨而在片材上形成图像。

其他实施例

尽管已经参考示例性实施例描述了本发明,但是应理解,本发明不限于所公开的示例性实施例。以下权利要求的范围应被赋予最广泛的解释,以便涵盖所有此类变型和等同的结构和功能。

- 支撑构件、成像设备、片材进给装置、片材处理装置及图像读取装置

- 片材进给设备和成像设备