一种热镀锌浸塑涂装的方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及镀锌涂装技术领域,尤其涉及一种热镀锌浸塑涂装的方法。

背景技术

日常生活中,聚乙烯的使用越来越广泛,用聚乙烯粉末涂料浸塑的产品以其美丽的外观、优异的耐候性和耐蚀性而备受青睐。高速公路护栏经历了4次更新换代,推出了“热镀锌+浸渍聚乙烯”双防腐的第四代产品,提高了护栏的使用寿命。现用的镀锌工件浸塑工艺为:磷化-烘干预热-浸塑-固化-下工件。

目前我国浸塑前处理主要应用磷化处理工艺对基材进行处理。但处理工艺因以磷酸、锌、锰、镍为主要原料,产生重金属、磷、亚硝酸钠等,环保压力巨大。而且普通锌系磷化液达不到要求,主要是热镀锌的磷化膜极性略差,与聚乙烯结合力不足。

发明内容

本发明的目的在于提供一种热镀锌浸塑涂装的方法,热镀锌与聚乙烯之间结合牢固,且符合环保要求。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种热镀锌浸塑涂装的方法,包括以下步骤:将硅烷偶联剂、水和醇混合,调整所得混合溶液的pH值为4~5,进行水解,得到硅烷偶联剂水解溶液;

将所述硅烷偶联剂水解溶液涂覆到热镀锌工件表面然后进行烘干预热,在所述热镀锌工件表面形成硅烷膜,得到烘干预热件;

将所述烘干预热件浸渍聚乙烯粉末,得到浸塑件;

将所述浸塑件进行固化。

优选的,所述硅烷偶联剂包括乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷和氯丙基三乙氧基硅烷中的一种或多种。

优选的,所述醇为甲醇、乙醇或异丙醇。

优选的,所述硅烷偶联剂、水和醇的质量比为1:(6~15):(1~4)。

优选的,所述涂覆的方式为喷淋。

优选的,所述硅烷偶联剂水解溶液的涂覆量为(20~30)L/m

优选的,所述烘干预热的温度为200~250℃,时间为10~40min。

优选的,所述固化的温度为150~200℃,时间为10~20min。

优选的,所述硅烷偶联剂水解溶液现用现配。

优选的,所述热镀锌工件包括热镀锌丝网。

本发明提供了一种热镀锌浸塑涂装的方法,包括以下步骤:将硅烷偶联剂、水和醇混合,调整所得混合溶液的pH值为4~5,进行水解,得到硅烷偶联剂水解溶液;将所述硅烷偶联剂水解溶液涂覆到热镀锌工件表面然后进行烘干预热,在所述热镀锌工件表面形成硅烷膜,得到烘干预热件;将所述烘干预热件浸渍聚乙烯粉末,得到浸塑件;将所述浸塑件进行固化。

本发明利用硅烷偶联剂水解溶液可以在热镀锌和聚乙烯界面间形成键合,从而提高了热镀锌与聚乙烯之间的结合力。

此外,本发明的硅烷偶联剂水解溶液不含有害元素,更加环保。

本发明的硅烷偶联剂水解溶液现用现配,避免了硅烷偶联剂水解溶液长时间放置导致硅烷膜出现结构缺陷,影响热镀锌和聚乙烯之间的结合。

附图说明

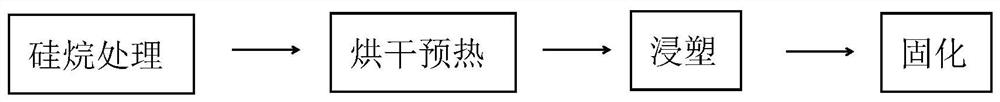

图1为本发明热镀锌浸塑涂装的工艺流程图。

具体实施方式

本发明提供了一种热镀锌浸塑涂装的方法,包括以下步骤:将硅烷偶联剂、水和醇混合,调整所得混合溶液的pH值为4~5,进行水解,得到硅烷偶联剂水解溶液;

将所述硅烷偶联剂水解溶液涂覆到热镀锌工件表面然后进行烘干预热,在所述热镀锌工件表面形成硅烷膜,得到烘干预热件;

将所述烘干预热件浸渍聚乙烯粉末,得到浸塑件;

将所述浸塑件进行固化。

在本发明中,未经特殊说明,所用原料均为本领域熟知的市售商品。

本发明将硅烷偶联剂、水和醇混合,调整所得混合溶液的pH值为4~5,进行水解,得到硅烷偶联剂水解溶液。

在本发明中,所述硅烷偶联剂优选包括乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷和氯丙基三乙氧基硅烷中的一种或多种。当所述硅烷偶联剂包括上述物质中的多种时,本发明对各硅烷偶联剂的配比没有特殊要求,任意配比均可。本发明采用上述硅烷偶联剂相比现有的其他硅烷偶联剂更有利于提高热镀锌和聚乙烯之间的结合力。

在本发明中,所述醇优选为甲醇、乙醇或异丙醇,更优选为甲醇。在本发明中,所述水优选为去离子水。在本发明中,所述水和醇作为硅烷偶联剂的分散液,同时水还为水解反应提供水源。

在本发明中,所述硅烷偶联剂、水和醇的质量比优选为1:(6~15):(1~4),更优选为1:(8~12):(2~3)。

在本发明中,将硅烷偶联剂、水和醇混合的过程优选为:向水中加入醇,搅拌均匀后,加入硅烷偶联剂。本发明优选逐滴加入硅烷偶联剂,有利于硅烷偶联剂与水充分接触。

在本发明中,调整所得混合溶液的pH值为4~5采用的试剂优选为乙酸溶液。在本发明中,所述乙酸溶液的质量浓度优选为40%。本发明控制混合溶液的pH值为4~5,有利于硅烷偶联剂充分快速水解。

在本发明中,所述水解反应优选在室温和搅拌的条件下进行。本发明对所述搅拌的速率没有特殊要求,采用本领域熟知的搅拌速率即可。本发明对所述水解反应的时间没有特殊要求,搅拌至混合溶液呈透明状即可。待混合溶液呈透明状后,本发明优选将所得透明溶液静置12~48h,得到硅烷偶联剂水解溶液。本发明通过静置进一步促进水解完全。

本发明在所述水解反应过程中,硅烷偶联剂部分基团发生水解,生成Si-OH基,可与热镀锌表面的羟基反应形成金属-O-Si结构,非水解基团(如氨基、氯丙基、乙烯基)可与聚乙烯反应,进而实现了热镀锌与聚乙烯之间的牢固结合。

得到硅烷偶联剂水解溶液后,本发明将所述硅烷偶联剂水解溶液涂覆到热镀锌工件表面然后进行烘干预热,在所述热镀锌工件表面形成硅烷膜,得到烘干预热件。

在本发明中,所述硅烷偶联剂水解溶液优选现用现配。硅烷偶联剂水解溶液在空气中长期放置不稳定,会导致硅烷膜出现结构缺陷进而影响热镀锌和聚乙烯之间的结合。本发明的硅烷偶联剂水解溶液现用现配,避免了硅烷偶联剂水解溶液长时间放置导致硅烷膜出现结构缺陷,影响热镀锌和聚乙烯之间的结合

在本发明中,所述热镀锌工件优选为热镀锌丝网。在本发明中,所述涂覆的方式优选为喷淋。本发明优选在喷淋室中进行所述喷淋。在本发明中,所述硅烷偶联剂水解溶液的涂覆量优选为(20~30)L/m

在本发明中,所述烘干预热的温度优选为200~250℃,更优选为210~240℃,进一步优选为220~230℃;所述烘干预热的时间优选为10~40min,更优选为15~35min,进一步优选为20~30min。本发明通过烘干预热使得硅烷膜固化并伴随脱水反应与热镀锌之间形成共价键连接,同时烘干预热后提高热镀锌工件的温度,为后续浸渍聚乙烯粉末做准备。

得到烘干预热件后,本发明无需进行冷却,直接将所述烘干预热件浸渍聚乙烯粉末,得到浸塑件。本发明对所述聚乙烯粉末的用量没有特殊要求,采用本领域熟知的用量即可。本发明对所述浸渍聚乙烯粉末的实施过程没有特殊要求,采用本领域熟知的浸渍过程即可。完成所述浸渍后,本发明优选振动除去余粉。

得到浸塑件后,本发明将所述浸塑件进行固化。在本发明中,所述固化优选在固化室中进行。在本发明中,所述固化的温度优选为150~200℃,更优选为160~190℃,进一步优选为170~180℃;所述固化的时间优选为10~20min,更优选为12~17min。浸塑后聚乙烯粉末有一部分是熔融状态,但还有一部分生粉,本发明通过固化使得聚乙烯流平,然后冷却到室温。

本发明可在原有磷化处理生产线设备基本不变的前提下完成改进,只需将磷化处理工序改为喷淋涂覆硅烷膜。相比之前工艺本发明的方法更加环保,并且聚乙烯粉末的附着力也较之前有了很大提高。

图1为本发明热镀锌浸塑涂装的工艺流程图。本发明先在喷淋室内将所述硅烷偶联剂水解溶液喷淋到热镀锌工件表面,然后在烘干预热室进行烘干预热,得到烘干预热件;将所述烘干预热件在浸塑流化床内浸渍聚乙烯粉末,得到浸渍件;将所述浸渍件在固化室内进行固化,下工件,得到成品。

下面结合实施例对本发明提供的热镀锌浸塑涂装的方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

实施例1

(1)硅烷处理:将硅烷偶联剂(乙烯基三甲氧基硅烷):去离子水:甲醇=1:10:2的质量比称量好,在去离子水中加入甲醇,置于磁力搅拌器上搅拌均匀,缓慢加入硅烷偶联剂,滴加40wt%乙酸溶液调整pH值到4.5,继续搅拌3h至溶液透明均匀,静置48h,得到硅烷偶联剂水解溶液;采用喷淋的方式,将所述硅烷偶联剂水解溶液喷淋到热镀锌丝网上,喷淋量为22L/m

(2)烘干预热:将喷淋过硅烷偶联剂水解溶液的热镀锌丝网在240℃烘干预热15min,形成硅烷膜,得到烘干预热件;

(3)浸塑:将烘干预热件浸渍聚乙烯粉末,振动除去余粉,得到浸塑件;

(4)固化:将所述浸塑件放入固化室中,固化温度180℃,时间15min,随后下工件,形成最后产品。

热镀锌丝网浸塑涂装后,聚乙烯涂层附着力达到1级(GB/T9286-88)。

实施例2

按照实施例1的流程步骤操作,将烘干预热温度改为220℃,烘干预热时间为20min;固化温度160℃,时间20min。热镀锌丝网浸塑涂装后,聚乙烯涂层附着力达到1级(GB/T9286-88)。

实施例3

按照实施例1的流程步骤操作,将烘干预热温度改为200℃,烘干预热时间改为30min;固化温度180℃,时间20min。热镀锌丝网浸塑涂装后,聚乙烯涂层附着力可达到1级(GB/T9286-88)。

对比例1

按照实施例1的流程步骤操作,将喷淋液的硅烷偶联剂替换为常温无镍锌系磷化液(型号为BW-200),后续流程不变。热镀锌丝网浸塑涂装后,聚乙烯涂层附着力只能达到4级(GB/T9286-88)。

由实施例和对比例1的结果可知,本发明采用硅烷偶联剂水解溶液相比现有的常温无镍锌系磷化液,使得热镀锌丝网和聚乙烯之间的结合更加牢固。

对比例2

与实施例1的不同之处仅在于硅烷偶联剂采用KH550,热镀锌丝网浸塑涂装后,聚乙烯涂层附着力只能达到3级。

由实施例1和对比例1~2的结果可知,虽然采用KH550较常温无镍锌系磷化液提高了热镀锌丝网和聚乙烯之间的结合力,但相比本发明的硅烷偶联剂乙烯基三甲氧基硅烷,效果仍较差。

对比例3

与实施例1的不同之处仅在于将甲醇替换为纯水,热镀锌丝网浸塑涂装后,聚乙烯涂层附着力只能达到4级。

由实施例1和对比例3的结果可知,当将醇替换为纯水时,不利于硅烷偶联剂的水解,由于水解程度不完全,降低了热镀锌丝网与聚乙烯之间的结合。

对比例4

与实施例1的不同之处仅在于调整PH值为7,热镀锌丝网浸塑涂装后,聚乙烯涂层附着力只能达到4级。

由实施例1和对比例4的结果可知,当混合溶液的pH值超出4~5后,由于水解程度不完全,进而降低了热镀锌丝网与聚乙烯之间的结合。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种热镀锌浸塑涂装的方法

- 热浸塑涂装生产线中水平、垂直移动的控制方法