印刷电路板的制作方法及印刷电路板

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及印刷电路板生产技术领域,尤其涉及一种印刷电路板的制作方法及印刷电路板。

背景技术

印刷电路板(Printed circuit board,PCB)在生产制作过程中,经常需要采用半固化片将相邻的两层芯板层粘合在一起,但在具体生产制作过程中,半固化片经常会意外掉落或溢流至芯板层的预设位置,使得产品报废。

目前,为了防止半固化片意外掉落或溢流至芯板层的预设位置,一般会在芯板层的预设位置设置一耐高温的胶带,以通过该胶带将芯板层的预设位置盖住,进而防止半固化片掉落或溢流至该预设位置。

然而,由于该胶带的胶层与芯板层的预设位置接触,在印刷电路板加工完成之后易出现胶带本身的胶残留在该预设位置的问题,从而对产品的质量造成影响。

发明内容

本申请提供一种印刷电路板的制作方法及印刷电路板,该制作方法不仅能够防止半固化片掉落或溢流至芯板层的预设位置,且在印刷电路板加工完成之后不会出现组件本身的胶残留在芯板层的预设位置的问题,从而有效提高了产品的合格率。

为解决上述技术问题,本申请采用的一个技术方案是:提供一种印刷电路板的制作方法,该制作方法包括:

提供至少两层芯板层;

在其中一芯板层的预设位置设置复合阻胶膜组件,其中,复合阻胶膜组件包括层叠设置并相互粘结的第一阻胶膜层、第二阻胶膜层和粘结层,第一阻胶膜层与其中一芯板层的预设位置接触,且第一阻胶膜层为聚酰亚胺层;粘结层用于将第一阻胶膜层和第二阻胶膜层粘结在一起以形成复合阻胶膜组件;

通过介质层连接相邻两层芯板层,其中,复合阻胶膜组件设置在至少两层芯板层之间;

对芯板层开盖,以露出预设位置。

其中,在其中一芯板层的预设位置设置复合阻胶膜组件的步骤之前,还包括:获取复合阻胶膜组件。

其中,获取复合阻胶膜组件,具体包括:

提供至少两层胶带层;其中,胶带层包括层叠设置并相互粘结的聚酰亚胺层和胶层;

将至少两层胶带层通过胶层粘结在一起以形成层叠设置并相互粘结的多层胶带层;

对多层胶带层的预设位置进行处理以形成复合阻胶膜组件。

其中,将至少两层胶带层通过胶层粘结在一起以形成层叠设置的多层胶带层,具体包括:

取任意两层胶带层,分别为第一胶带层和第二胶带层;

将第一胶带层的第一胶层和第二胶带层的第二胶层相对设置并进行粘结以形成多层胶带层。

其中,对多层胶带层的预设位置进行处理以形成复合阻胶膜组件,具体包括:

利用控深铣的方式对多层胶带层的预设位置进行切割,以将预设位置处的聚酰亚胺层和胶层与其余位置的聚酰亚胺层和胶层分离;

将预设位置处的聚酰亚胺层和胶层从多层胶带层上移除,以形成复合阻胶膜组件;

其中,复合阻胶膜组件呈台阶状,第一胶带层的第一聚酰亚胺层形成为复合阻胶膜组件的第一阻胶膜层,第二胶带层的第二聚酰亚胺层形成为第二阻胶膜层,第一胶层和第二胶层形成为粘结层,且第一阻胶膜层的表面积大于芯板层的预设位置的表面积,第二阻胶膜层的表面积大于第一阻胶膜层的表面积。

其中,在其中一芯板层的预设位置设置复合阻胶膜组件,具体包括:

在其中一芯板层的预设位置设置复合阻胶膜组件,以使复合阻胶膜组件的第一阻胶膜层与预设位置接触;

对复合阻胶膜组件进行压合,以使复合阻胶膜组件接触预设位置之外的芯板层表面以将预设位置包裹。

其中,对复合阻胶膜组件进行压合之后复合阻胶膜组件呈内凹状。

其中,对芯板层开盖,以露出预设位置,具体包括:

利用控深铣的方式对芯板层进行处理,以将复合阻胶膜组件及复合阻胶膜组件所对应的芯板层和介质层与其余位置的芯板层和介质层分离;

将复合阻胶膜组件及复合阻胶膜组件所对应的芯板层和介质层从芯板层的预设位置上移除,以露出所述预设位置。

其中,芯板层的预设位置设置有焊盘,复合阻胶膜组件用于对芯板层上的焊盘进行保护。

为解决上述技术问题,本申请采用的另一个技术方案是:提供一种印刷电路板,该印刷电路板由上述所涉及的印刷电路板的制作方法而制得。

本申请提供的印刷电路板的制作方法及印刷电路板,该制作方法通过提供至少两层芯板层,并通过介质层将相邻两层芯板层连接在一起,然后对芯板层开盖以露出芯板层的预设位置,进而得到印刷电路板;其中,由于至少两层芯板层中的其中一芯板层的预设位置上设置有复合阻胶膜组件,复合阻胶膜组件能够对芯板层的预设位置进行保护,从而能够有效防止介质层掉落或溢流至该预设位置;同时,通过将复合阻胶膜组件设置成包括层叠设置并相互粘结的第一阻胶膜层、第二阻胶膜层和粘结层,其中,第一阻胶膜层与其中一芯板层的预设位置接触,且由于该第一阻胶膜层为聚酰亚胺层,不仅能够对芯板层的预设位置进行保护,且能够有效避免在印刷电路板加工完成之后出现组件本身的胶残留在芯板层的预设位置的问题,从而避免了因芯板层的预设位置存在残留胶而使得产品报废的问题,进而有效提高了产品的合格率;另外,通过设置第二阻胶膜层,以使第二阻胶膜层进一步阻挡至少两层芯板层间的介质层接触该预设位置,以对芯板层的预设位置进行保护。

附图说明

图1为本申请一实施例提供的印刷电路板的结构示意图;

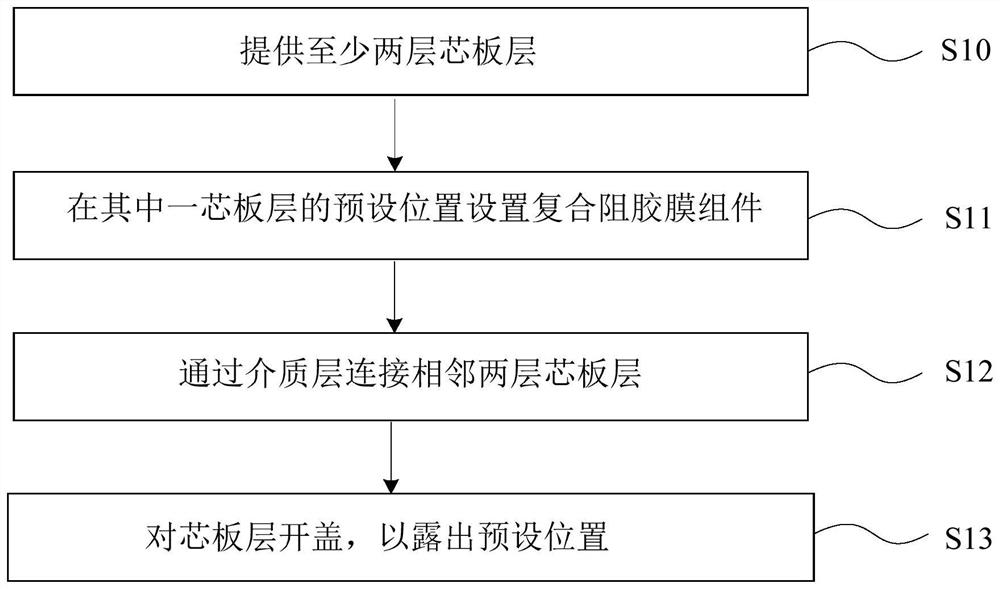

图2为本申请第一实施例提供的印刷电路板的制作方法的流程示意图;

图3为图2中经步骤S10至步骤S12处理后的印刷电路板的结构示意图;

图4为图2中步骤S11的具体流程示意图;

图5为图4中步骤S200对应的产品结构示意图;

图6为图4中步骤S201对应的产品结构示意图;

图7为图2中步骤S13的具体流程示意图;

图8为图7中步骤S300对应的产品结构示意图;

图9为本申请第二实施例提供的印刷电路板的制作方法的流程示意图;

图10为图9中步骤S401的一具体实施方式的流程示意图;

图11为图10中经步骤S500和步骤S501处理之后的产品结构示意图;

图12为图10中步骤S502的具体流程示意图;

图13为图12中步骤S600所对应的产品结构示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

本申请中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本申请的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本申请实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

下面结合附图和实施例对本申请进行详细的说明。

请参阅图1,图1为本申请一实施例提供的印刷电路板的结构示意图;在本实施例中,提供一种印刷电路板1,包括至少两层芯板层10和用于连接相邻两层芯板层10的介质层11,其具体结构可参见图1。

具体的,该印刷电路板1具体通过以下印刷电路板的制作方法而制得。

请参阅图2至图3,图2为本申请第一实施例提供的印刷电路板的制作方法的流程示意图;图3为图2中经步骤S10至步骤S12处理后的印刷电路板的结构示意图。

在本实施例中,提供一种印刷电路板的制作方法,该制作方法包括:

步骤S10:提供至少两层芯板层。

参见图1,芯板层10具体为两层,分别为顶层芯板层10和底层芯板层10,以下实施例均以此为例。当然,在其它实施方式中,芯板层10还可以包括中间层,中间层通过介质层11分别与顶层芯板层10和底层芯板层10连接;在一实施方式中,中间层为单层芯板层;在另一实施方式中,中间层为多层结构,具体可包括层叠的第一内芯板层和第二内芯板层,且第一内芯板层和第二内芯板层通过相应的介质层11连接。

具体的,芯板层10包括基板和设置在基板的至少一表面上的至少一金属层;具体的,上述芯板层10具体可为覆铜板,覆铜板为制作线路板的基础材料,包括基材板及覆盖在基材上的铜箔,基材板由纸基板、玻纤布基板、合成纤维布基板、无纺布基板、复合基板等材料浸以树脂,制成粘结片,由多张粘结片组合制成,在制作好的基材板单面或双面覆以铜箔,再进行热压固化以制成覆铜板。

步骤S11:在其中一芯板层的预设位置设置复合阻胶膜组件。

具体的,复合阻胶膜组件2设置在底层芯板层10靠近顶层芯板层10的一侧表面;具体的,复合阻胶膜组件2包括层叠设置并相互粘结的第一阻胶膜层20、第二阻胶膜层21和粘结层22,其中,第一阻胶膜层20与其中一芯板层10的预设位置100接触,以对预设位置100进行保护,从而防止在后续加工过程中半固化片掉落或溢流至芯板层10的预设位置100;第二阻胶膜层21与第一阻胶膜层20层叠设置,并设置在第一阻胶膜层20背离芯板层10的预设位置100的一侧,以进一步阻挡至少两层芯板层10间的介质层11接触预设位置100;粘结层22用于将第一阻胶膜层20和第二阻胶膜层21粘结在一起以形成复合阻胶膜组件2。

具体的,上述第一阻胶膜层20为聚酰亚胺层,从而能够有效避免在印刷电路板1加工完成之后出现复合阻胶膜组件2本身的胶残留在芯板层10的预设位置100的问题,从而避免了因芯板层10的预设位置100存在残留胶而使得产品报废的问题,进而有效提高了产品的合格率。

具体的,在一实施方式中,芯板层10的预设位置100设置有焊盘,复合阻胶膜组件2具体设置芯板层10上焊盘所在的位置,以对芯板层10上的焊盘进行保护;可以理解的是,在该实施方式中,芯板层10的预设位置100具体是指焊盘所在的位置。

步骤S12:通过介质层连接相邻两层芯板层。

具体的,介质层11可为半固化片,设置在顶层芯板层10和底层芯板层10之间,以将二者连接在一起。具体的,复合阻胶膜组件2设置在至少两层芯板层10之间。

具体的,半固化片作为层压时的层间粘结层,主要由树脂和增强材料组成,在制作多层线路板时,通常采用玻纤布做增强材料,将其浸渍上树脂胶液,再经热处理预烘制成薄片,其加热加压下会软化,冷却后会固化,且具有黏性,在高温压合过程中能将相邻的两层黏合。

具体的,经步骤S11至步骤S12处理之后的产品的结构具体可参见图3。

步骤S13:对芯板层开盖,以露出预设位置。

具体的,利用控深铣的方式沿着芯板层10的预设位置100进行切割,以露出芯板层10上的预设位置100,进而制得印刷电路板1;其中,印刷电路板1的具体结构可参见图1。

本实施例提供的印刷电路板的制作方法,通过提供至少两层芯板层10,并通过介质层11将相邻两层芯板层10连接在一起,然后对芯板层10开盖以露出芯板层10的预设位置100,进而得到印刷电路板1;其中,由于至少两层芯板层10中的其中一芯板层10的预设位置100上设置有复合阻胶膜组件2,复合阻胶膜组件2能够对芯板层10的预设位置100进行保护,从而能够有效防止介质层11掉落或溢流至该预设位置100;同时,通过将复合阻胶膜组件2设置成包括层叠设置并相互粘结的第一阻胶膜层20、第二阻胶膜层21和粘结层22,其中,第一阻胶膜层20与其中一芯板层10的预设位置100接触,且由于该第一阻胶膜层20为聚酰亚胺层,不仅能够对芯板层10的预设位置100进行保护,且能够有效避免在印刷电路板1加工完成之后出现复合阻胶膜组件2本身的胶残留在芯板层10的预设位置100的问题,从而避免了因芯板层10的预设位置100存在残留胶而使得产品报废的问题,进而有效提高了产品的合格率;另外,通过设置第二阻胶膜层21,以使第二阻胶膜层21进一步阻挡至少两层芯板层10间的介质层11接触该预设位置100,以对芯板层10的预设位置100进行保护。

具体的,请参阅图4至图6,其中,图4为图2中步骤S11的具体流程示意图;图5为图4中步骤S200对应的产品结构示意图,图6为图4中步骤S201对应的产品结构示意图;在一实施方式中,步骤S13具体包括:

步骤S200:在其中一芯板层的预设位置设置复合阻胶膜组件,以使复合阻胶膜组件的第一阻胶膜层与预设位置接触。

具体的,经步骤S200处理之后的产品的结构具体可参见图5。

步骤S201:对复合阻胶膜组件进行压合,以使复合阻胶膜组件接触预设位置之外的芯板层表面以将预设位置包裹。

具体的,对复合阻胶膜组件2进行压合之后,复合阻胶膜组件2具体呈内凹状,复合阻胶膜组件2接触预设位置100之外的芯板层10表面以将预设位置100包裹,进而对芯板层10上的预设位置100进行保护,防止介质层11掉落或溢流至芯板层10的预设位置100;具体的,经步骤S201处理之后的产品结构具体可参见图6。

请参阅图7至图8,其中,图7为图2中步骤S13的具体流程示意图,图8为图7中步骤S300对应的产品结构示意图;在一实施方式中,步骤S13具体包括:

步骤S300:利用控深铣的方式对芯板层进行处理,以将复合阻胶膜组件及复合阻胶膜组件所对应的芯板层和介质层与其余位置的芯板层和介质层分离。

具体的,利用控深铣的方式对图3所示的结构进行处理,处理之后的产品的结构具体可参见图8。

复合阻胶膜组件2所对应的芯板层10和介质层11具体是指复合阻胶膜组件2的正上方所对应的芯板层10和介质层11;其中,复合阻胶膜组件2的正上方具体是指图3中的A向所示方向。

步骤S301:将复合阻胶膜组件及复合阻胶膜组件所对应的芯板层和介质层从芯板层的预设位置上移除,以形成印刷电路板。

具体的,经步骤S301处理后的印刷电路板1的结构可参见图1。

可以理解的是,上述对芯板层10进行开盖具体指铣刀沿着芯板层10的层叠方向竖向向下,以将复合阻胶膜组件2的正上方所对应的芯板层10和介质层11与其它位置的芯板层10和介质层11分离,具体可参见图8,然后将复合阻胶膜组件2及其正上方所对应的芯板层10和介质层11移除,进而形成图1所示的印刷电路板1。

本实施例提供的印刷电路板的制作方法,通过提供至少两层芯板层10,并通过介质层11将相邻两层芯板层10连接在一起,然后对芯板层10开盖以露出芯板层10的预设位置100,进而得到印刷电路板1;其中,由于至少两层芯板层10中的其中一芯板层10的预设位置100上设置有复合阻胶膜组件2,复合阻胶膜组件2能够对芯板层10的预设位置100进行保护,从而能够有效防止介质层11掉落或溢流至该预设位置100;同时,通过将复合阻胶膜组件2设置成包括层叠设置并相互粘结的第一阻胶膜层20、第二阻胶膜层21和粘结层22,其中,第一阻胶膜层20与其中一芯板层10的预设位置100接触,且由于该第一阻胶膜层20为聚酰亚胺层,不仅能够对芯板层10的预设位置100进行保护,且能够有效避免在印刷电路板1加工完成之后出现复合阻胶膜组件2本身的胶残留在芯板层10的预设位置100的问题,从而避免了因芯板层10的预设位置100存在残留胶而使得产品报废的问题,进而有效提高了产品的合格率;另外,通过设置第二阻胶膜层21,以使第二阻胶膜层21进一步阻挡至少两层芯板层10间的介质层11接触该预设位置100,以对芯板层10的预设位置100进行保护。

请参阅图9,图9为本申请第二实施例提供的印刷电路板的制作方法的流程示意图;在本实施例中,提供另一种印刷电路板的制作方法,该制作方法包括:

步骤S400:提供至少两层芯板层。

具体的,步骤S400的具体实施过程与上述第一实施例所涉及的步骤S10的实施过程相同,具体可参见上述第一实施例的相关文字描述,本实施例不再一一赘述。

步骤S401:获取复合阻胶膜组件。

具体的,参见图10至图11,其中,图10为图9中步骤S401的具体流程示意图,图11为图10中经步骤S500和步骤S501处理之后的产品结构示意图;步骤S401具体包括:

步骤S500:提供至少两层胶带层。

具体的,胶带层包括层叠设置并相互粘结的聚酰亚胺层和胶层。

步骤S501:将至少两层胶带层通过胶层粘结在一起以形成层叠设置并相互粘结的多层胶带层。

具体的,在一实施方式中,取任意两层胶带层,分别为第一胶带层30和第二胶带层40,其中,第一胶带层30包括第一聚酰亚胺层300和第一胶层301,第二胶带层40包括第二聚酰亚胺层400和第二胶层401;在具体实施过程中,将第一胶带层30的第一胶层301和第二胶带层40的第二胶层401相对设置并进行粘结以形成多层胶带层;具体的,多层胶带层的具体结构可参见图11,以下实施例均以此为例。

步骤S502:对多层胶带层的预设位置进行处理以形成复合阻胶膜组件。

具体的,请参见图12和图13,其中,图12为图10中步骤S502的具体流程示意图,图13为图12中步骤S600所对应的产品结构示意图。步骤S502具体包括:

步骤S600:利用控深铣的方式对多层胶带层的预设位置进行切割,以将预设位置处的聚酰亚胺层和胶层与其余位置的聚酰亚胺层和胶层分离。

具体的,利用控深铣的方式沿着B向所示方向和C向所示方向分别对图11所示的结构进行切割,以使多层胶带层的预设位置处的聚酰亚胺层和胶层与其余位置的聚酰亚胺层和胶层分离;具体的,经步骤600处理之后的产品结构具体可参见图13。

步骤S601:将预设位置处的聚酰亚胺层和胶层从多层胶带层上移除,以形成复合阻胶膜组件。

具体的,经步骤S601处理之后的产品结构具体可参见图5。

具体的,复合阻胶膜组件2呈台阶状;在具体实施过程中,第一胶带层30的第一聚酰亚胺层300形成为复合阻胶膜组件2的第一阻胶膜层20,第二胶带层40的第二聚酰亚胺层400形成为第二阻胶膜层21,第一胶层301形成为第一粘结层,第二胶层401形成为第二粘结层,第一粘结层和第二粘结层共同形成为复合阻胶膜组件2的粘结层22。

具体的,第一阻胶膜层20的表面积大于芯板层10的预设位置100的表面积,以在复合阻胶膜组件2被压合之后第一阻胶膜层20能够接触预设位置100之外的芯板层10表面以将预设位置100包裹,从而保证半固化片不会从该预设位置100的正上方掉落至该预设位置100,同时也不会从预设位置100的两侧溢流至该预设位置100。

具体的,第二阻胶膜层21的表面积大于第一阻胶膜层20的表面积,以在复合阻胶膜组件2被压合之后第二阻胶膜层21能够接触第一阻胶膜层20之外的芯板层10表面以将粘结层22、第一阻胶膜层20和预设位置100包裹,以通过第二阻胶膜层21进一步阻挡至少两层芯板层10间的介质层11掉落或溢流至该预设位置100,从而进一步对芯板层10的预设位置100进行保护。

具体的,第一粘结层的表面积与第一阻胶膜层20的表面积相同,第二粘结层的表面积与第二阻胶膜层21的表面积相同。

当然,在其它实施方式中,粘结层22还可包括粘结在第一粘结层和第二粘结层之间的中间粘结层,中间粘结层可为若干层叠设置并相互粘结的聚酰亚胺层和胶层。

步骤S402:在其中一芯板层的预设位置设置复合阻胶膜组件。

步骤S403:通过介质层连接相邻两层芯板层。

步骤S404:对芯板层开盖,以露出预设位置。

具体的,步骤S402至步骤S404的具体实施过程与上述第一实施例所涉及的步骤S11至步骤S13的实施过程相同,具体可参见上述第一实施例的相关文字描述,本实施例不再一一赘述。

本实施例提供的印刷电路板的制作方法,通过提供至少两层芯板层10,并通过介质层11将相邻两层芯板层10连接在一起,然后对芯板层10开盖以露出芯板层10的预设位置100,进而得到印刷电路板1;其中,由于至少两层芯板层10中的其中一芯板层10的预设位置100上设置有复合阻胶膜组件2,复合阻胶膜组件2能够对芯板层10的预设位置100进行保护,从而能够有效防止介质层11掉落或溢流至该预设位置100;同时,通过将复合阻胶膜组件2设置成包括层叠设置并相互粘结的第一阻胶膜层20、第二阻胶膜层21和粘结层22,其中,第一阻胶膜层20与其中一芯板层10的预设位置100接触,且由于该第一阻胶膜层20为聚酰亚胺层,不仅能够对芯板层10的预设位置100进行保护,且能够有效避免在印刷电路板1加工完成之后出现复合阻胶膜组件2本身的胶残留在芯板层10的预设位置100的问题,从而避免了因芯板层10的预设位置100存在残留胶而使得产品报废的问题,进而有效提高了产品的合格率;另外,通过设置第二阻胶膜层21,以使第二阻胶膜层21进一步阻挡至少两层芯板层10间的介质层11接触该预设位置100,以对芯板层10的预设位置100进行保护。

以上仅为本申请的实施方式,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

- 印刷电路板用的叠层体、使用该叠层体的印刷电路板、印刷电路板的制作方法、电气元件、电子器件及电气设备

- 一种印刷电路板侧壁焊盘制作方法及印刷电路板制作方法