均温板

文献发布时间:2023-06-19 11:52:33

技术领域

本发明关于一种散热装置,尤其是关于一种均温板。

背景技术

均温板(Vapor chamber)是一种散热装置,其工作原理与热管相近,差异在于热管的导热为一维方向上线的传递,均温板则为二维方向上面的传递。均温板在结构上,主要是由上板体、下板体以及作用空间所组成,当下板体与热源例如发热的电子元件接触后,作用空间内的工作介质便会由液态转换为气态并往上板体方向传递,最后借由均温板上除了接触热源以外的区域或均温板外侧的散热装置例如鳍片而将热能传递出去,此时,工作介质会转换回液态而回到下板体,重新下一次的循环。

由于智能型手机、平板电脑或是小型的笔记本电脑等手持式电子装置为目前市场上的主流商品,而上述这些手持式电子装置主要是使用薄型的均温板来达成内部电子元件散热的目的,但薄型的均温板容易发生变形的情况,特别是在进行组装作业中,将均温板贴附热源的时候,因此,要如何提升均温板在结构上的强度,同时又不会妨碍到均温板的正常运作,实为本领域相关人员所关注的焦点。

发明内容

本发明要解决的技术问题在于,针对现有技术存在的上述不足,提供一种均温板,通过其上板与下板的材质和结构设置,能够于确保均温板正常运作的同时,提高其结构强度和使用可靠性。

本发明解决其技术问题所采用的技术方案是提供一种均温板,包括上板以及下板。上板包括材质不同的第一金属层与第二金属层。下板贴合于上板。其中,于上板的第一金属层与第二金属层进行冲压加工,使得第一金属层与第二金属层同时产生形变而形成至少一支撑结构以及第一裙边结构,上板借由第一裙边结构贴合于下板而定义出作用空间,至少一支撑结构是位于作用空间内。

在本发明的一实施例中,上述的上板的第一金属层与第二金属层以扩散接合的方式彼此接合。

在本发明的一实施例中,上述的下板包括材质不同的第三金属层与第四金属层,并于第三金属层进行蚀刻加工而于第三金属层上形成第二裙边结构,下板借由第二裙边结构贴合于上板的第一裙边结构而定义出作用空间。

在本发明的一实施例中,上述的下板的第三金属层与第四金属层以扩散接合的方式彼此接合。

在本发明的一实施例中,上述的第一裙边结构界定出第一空间,第二裙边结构界定出第二空间,作用空间包括第一空间与第二空间。

在本发明的一实施例中,于下板的第三金属层上形成毛细结构,毛细结构位于作用空间内,且至少一支撑结构接触于毛细结构。

在本发明的一实施例中,上述的第一金属层位于第二金属层与第三金属层之间,第二金属层的厚度大于或等于第一金属层的厚度的四分之一,且第二金属层的厚度小于或等于第一金属层的厚度的三分之一;第三金属层位于第一金属层与第四金属层之间,第四金属层的厚度大于或等于第三金属层的厚度的四分之一,且第四金属层的厚度小于或等于第三金属层的厚度的三分之一。

在本发明的一实施例中,上述的第二金属层的金属强度大于第一金属层的金属强度,第四金属层的金属强度大于第三金属层的金属强度。

本发明另一方面提供一种均温板,包括上板以及下板。上板包括材质不同的第一金属层与第二金属层。下板贴合于上板。其中,于上板的第一金属层进行冲压加工,使得第一金属层产生形变而形成至少一支撑结构以及第一裙边结构,上板借由第一裙边结构贴合于下板而定义出作用空间,至少一支撑结构是位于作用空间内。

本发明另一方面提供一种均温板,包括上板以及下板。上板包括材质不同的第一金属层与第二金属层。下板包括材质不同的第三金属层与第四金属层。其中,于上板的第一金属层与第二金属层进行冲压加工,使得第一金属层与第二金属层同时产生形变而形成第一裙边结构;于下板的第三金属层进行蚀刻加工而于第三金属层上形成第二裙边结构以及至少一支撑结构,下板借由第二裙边结构贴合于上板的第一裙边结构而定义出作用空间,至少一支撑结构是位于作用空间内。

本发明均温板,其上板与下板主要是由至少两种不同材质金属所构成的复合金属板,并透过冲压加工或蚀刻加工直接于上板或下板形成支撑结构与裙边结构,如此能够于确保均温板正常运作的同时,提高其结构强度和使用可靠性。

本发明的其他目的和优点可以从本发明所揭露的技术特征中得到进一步的了解。且为使本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

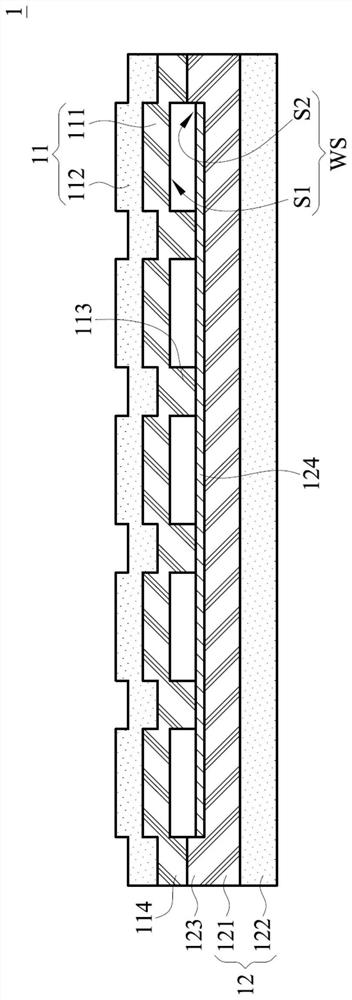

图1为本发明一实施例所述的均温板的剖面示意图。

图2A至图2F为图1所示的均温板的制造流程示意图。

图3为本发明另一实施例所述的均温板的剖面示意图。

图4为本发明又一实施例所述的均温板的剖面示意图。

图5A至图5F为图4所示的均温板的制造流程示意图。

具体实施方式

请参阅图1,其为本发明一实施例所述的均温板的剖面示意图。如图1所示,本实施例的均温板1包括上板11以及下板12。上板11包括材质不同的第一金属层111与第二金属层112。下板12贴合于上板11。在本实施例中,上板11具有多个朝向下板12的方向延伸的支撑结构113以及第一裙边结构114,这些支撑结构113彼此间隔排列,且上板11借由第一裙边结构114贴合于下板12,并与下板12之间定义出作用空间WS,而上述这些支撑结构113位于作用空间WS内,且作用空间WS内填充有工作介质。具体而言,上板11的这些支撑结构113与第一裙边结构114是经由冲压加工而形成,也就是于上板11的第一金属层111与第二金属层112进行冲压加工,使得第一金属层111与第二金属层112同时产生形变而形成朝向下板12的方向延伸的这些支撑结构113以及第一裙边结构114。而有关于均温板1的散热原理与作动为本技术领域普通技术人员所知悉,故在此即不再予以赘述。

以下再针对本发明实施例的均温板1的详细构造做更进一步的描述。

如图1所示,本实施例的下板12包括材质不同的第三金属层121与第四金属层122。在本实施例中,下板12具有第二裙边结构123,下板12借由第二裙边结构123贴合于上板11的第一裙边结构114,并与上板11之间定义出上述的作用空间WS。具体而言,下板12的第二裙边结构123是经由蚀刻加工而形成,也就是于下板12的第三金属层121上进行蚀刻加工而于第三金属层121形成上述的第二裙边结构123。

如图1所示,当上板11的第一金属层111与第二金属层112进行冲压加工而形成多个支撑结构113以及第一裙边结构114时,第一裙边结构114会于上板11的下方界定出第一空间S1,也就是第一裙边结构114与相邻的支撑结构113之间的空间以及任两个相邻支撑结构113之间的空间。当下板12的第三金属层121进行蚀刻加工而形成第二裙边结构123时,第二裙边结构123会于下板12的上方界定出第二空间S2。当上板11的第一裙边结构114与下板12的第二裙边结构123彼此贴合后,两者之间所定义出的作用空间WS包括上述的第一空间S1与第二空间S2,也就是第一空间S1与第二空间S2结合后组成了完整的作用空间WS。

如图1所示,本实施例的下板12更包括毛细结构124。毛细结构124形成于下板12的第三金属层121上,且毛细结构124位于作用空间WS内,而从上板11延伸而出的这些支撑结构113接触于毛细结构124。具体而言,当下板12的第三金属层121经由蚀刻加工而形成第二裙边结构123后,第二裙边结构123于下板12的上方界定出第二空间S2,此时,形成毛细结构124于下板12的第二空间S2内,当上板11的第一裙边结构114与下板12的第二裙边结构123彼此贴合后,从上板11延伸而出的这些支撑结构113接触于毛细结构124。

如图1所示,本实施例的第一金属层111位于第二金属层112与下板12的第三金属层121之间,也就是第一金属层111为上板11的内侧金属层,第二金属层112为上板11的外侧金属层,在本实施例中,第二金属层112的厚度例如是大于或等于第一金属层111的厚度的四分之一且小于或等于第一金属层111的厚度的三分之一,也就是上板11的外侧金属层的厚度会小于内侧金属层的厚度,且第二金属层112的金属强度大于第一金属层111的强度。本实施例的第三金属层121位于第四金属层122与上板11的第一金属层111之间,也就是第三金属层121为下板12的内侧金属层,第四金属层122为下板12的外侧金属层,在本实施例中,第四金属层122的厚度例如是大于或等于第三金属层121的厚度的四分之一且小于或等于第三金属层121的厚度的三分之一,也是下板12的外侧金属层的厚度会小于内侧金属层的厚度,且第四金属层122的金属强度大于第三金属层121的强度。此外,第一金属层111与第二金属层112例如是以扩散接合的方式彼此接合,借以构成复合金属层结构的上板11,同理,第三金属层121与第四金属层122例如是以扩散接合的方式彼此接合,借以构成复合金属层结构的下板12。

需特别说明的是,上板11的第一金属层111与第二金属层112以及下板12的第三金属层121与第四金属层122的材质可选自钛、镍、铜、钢的其中之一,在外层金属层(第二金属层112与第四金属层122)的金属强度大于内层金属层(第一金属层111与第三金属层121)的强度的前提下,上述的金属层的材质皆可任意置换,在本实施例中,外层金属层(第二金属层112与第四金属层122)例如是采用镍,内层金属层(第一金属层111与第三金属层121)例如是采用铜。再者,本发明并不对第一金属层111与第二金属层112之间的接合方式以及第三金属层121与第四金属层122之间的接合方式加以限定,第一金属层111与第二金属层112之间的接合方式以及第三金属层121与第四金属层122之间的接合方式可根据实际情况的需求而有所改变。此外,上述衡量金属强度的标准选自杨氏系数、维氏硬度的其中之一。

请参阅图2A至图2F,其为图1所示的均温板的制造流程示意图。如图2A所示,提供由第一金属层111与第二金属层112复合而成的上板11;然后,如图2B所示,借由模具M1于第一金属层111与第二金属层112进行冲压加工而形成多个支撑结构113以及第一裙边结构114;然后,如图2C所示,提供由第三金属层121与第四金属层122复合而成的下板12;然后,如图2D所示,于第三金属层121进行蚀刻加工而于第三金属层121形成第二裙边结构123;然后,如图2E所示,于第三金属层121的第二空间S2内形成毛细结构124;然后,如图2F所示,上板11的第一裙边结构114贴合于下板12的第二裙边结构123以形成如图1所示的均温板1结构。

需特别说明的是,图2A至图2F所示的均温板制造流程顺序仅为本发明的其中之一实施方式,本发明并不对上述均温板制造流程的顺序加以限定,举例来说,上述图2C至图2E的步骤可以在图2A至图2B的步骤之前先行完成,也就是先行完成下板12的制作(如对第三金属层121进行蚀刻加工以及形成毛细结构124)再进行上板11的制作(如同时对第一金属层111与第二金属层112进行冲压加工),也就是说,上板11与下板12的制作是两个分别独立的制程,两者之间完成的先后顺序并不会影响到后续上板11贴合下板12的步骤(如图2F)。

请参阅图3,其为本发明另一实施例所述的均温板的剖面示意图。如图3所示,本实施例的均温板2包括上板21以及下板22。上板21包括材质不同的第一金属层211与第二金属层212。下板22包括材质不同的第三金属层221与第四金属层222,且下板22贴合于上板21。在本实施例中,上板21具有多个朝向下板22的方向延伸的支撑结构213,这些支撑结构213彼此间隔排列,且上板21借由第二金属层212贴合于下板22,并与下板22之间定义出作用空间WS’,而上述这些支撑结构213位于作用空间WS’内,且作用空间WS’内填充有工作介质。下板22具有裙边结构223,下板22借由裙边结构223贴合于上板21的第二金属层212,并与上板11之间定义出上述的作用空间WS’,也就是说,在本实施例中,作用空间WS’是直接由下板22的裙边结构223所定义。

承上述说明,本实施例所述的均温板2与图1所示的均温板1的差异之处在于,在本实施例中,仅对于上板21内侧的第一金属层211进行冲压加工,而不对外侧的第二金属层212进行冲压加工,使得仅有第一金属层211产生形变而形成朝向下板22的方向延伸的这些支撑结构213。除了上述差异,本实施例的均温板2的其它细部结构,如下板22的裙边结构223是蚀刻加工而成以及形成于下板22的第三金属层221上的毛细结构224等,与图1所示的均温板1类似,故在本段即不再予以赘述。此外,本实施例的均温板2的制造流程与图2A至图2F所示的制造流程类似,差别仅在于第一金属层211与第二金属层212接合组成上板21前,先行对第一金属层211进行冲压加工。

请参阅图4,其为本发明又一实施例所述的均温板的剖面示意图。如图4所示,本实施例的均温板3包括上板31以及下板32。上板31包括材质不同的第一金属层311与第二金属层312。下板32包括材质不同的第三金属层321与第四金属层322。在本实施例中,上板31具有第一裙边结构313。下板32具有多个朝向上板31方向延伸的支撑结构323以及第二裙边结构324,这些支撑结构323彼此间隔排列,且下板32借由第二裙边结构324贴合于上板31的第一裙边结构313,上板31与下板32之间定义出作用空间WS”,而上述这些支撑结构323位于作用空间WS”内,且作用空间WS”内填充有工作介质。

承上述说明,本实施例的均温板3与图1所示的均温板1的差异之处在于,在本实施例中,上板31的第一裙边结构313是经由冲压加工而形成,也就是于上板31的第一金属层311与第二金属层312进行冲压加工,使得第一金属层311与第二金属层312同时产生形变而形成第一裙边结构313;下板32的这些支撑结构323与第二裙边结构324是经由蚀刻加工而形成,也就是于下板32的第三金属层321进行蚀刻加工而于第三金属层321上形成这些支撑结构323与第二裙边结构324;此外,本实施例的上板31更包括毛细结构314。毛细结构314形成于上板31的第一金属层311上,且毛细结构314位于作用空间WS”内(也就是第一裙边结构313所定义出的第一空间S1内),而从下板32延伸而出的这些支撑结构323接触于毛细结构314。除了上述差异,本实施例的均温板3的其它细部结构与图1所示的均温板1类似,故在本段即不再予以赘述。

请参阅图5A至图5F,其为图4所示的均温板的制造流程示意图。如图5A所示,提供由第一金属层311与第二金属层312复合而成的上板31;然后,如图5B所示,借由模具M2于第一金属层311与第二金属层312进行冲压加工而形成第一裙边结构313;然后,如图5C所示,提供由第三金属层321与第四金属层322复合而成的下板32;然后,如图5D所示,于第三金属层321进行蚀刻加工而于第三金属层321形成多个支撑结构323以及第二裙边结构324;然后,如图5E所示,于第一金属层311的第一空间S1内形成毛细结构314;然后,如图5F所示,上板31的第一裙边结构313贴合于下板32的第二裙边324以形成如图4所示的均温板3结构。

需特别说明的是,图5A至图5F所示的均温板制造流程顺序仅为本发明的其中之一实施方式,本发明并不对上述均温板制造流程的顺序加以限定,举例来说,上述图5C至图5D的步骤可以在图5A至图5B的步骤之前先行完成,也就是先行完成下板32的制作(如对第三金属层321进行蚀刻加工)再进行上板31的制作(如同时对第一金属层311与第二金属层312进行冲压加工),也就是说,上板31与下板32的制作是两个分别独立的制程,两者之间完成的先后顺序并不会影响到后续上板31贴合下板32的步骤(如图5F)。

综上所述,本发明实施例的均温板,其上板与下板主要是由至少两种不同材质金属所构成的复合金属板,并透过冲压加工或蚀刻加工直接于上板或下板形成支撑结构与裙边结构,如此能够确保均温板正常运作的同时,提高其结构强度和使用可靠性。

惟以上所述者,仅为本发明的较佳实施例而已,当不能以此限定本发明实施的范围,即大凡依本发明权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本发明专利涵盖的范围内。另外,本发明的任一实施例或权利要求不须达成本发明所揭露的全部目的或优点或特点。此外,摘要部分和标题仅是用来辅助专利文件搜寻之用,并非用来限制本发明的权利范围。此外,本说明书或权利要求书中提及的“第一”、“第二”等用语仅用以命名元件(element)的名称或区别不同实施例或范围,而并非用来限制元件数量上的上限或下限。

- 一种均温板、均温板制作装置以及均温板制作方法

- 均温板用钛铜合金板及均温板