一种用于分馏塔的塔内构件

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及石油设备领域,特别涉及一种用于分馏塔的塔内构件。

背景技术

对于分馏塔,特别是催化裂化分馏塔,其进料是温度超过500℃的过热油气,过热油气中还夹带着催化剂粉尘。为了避免过热油气结焦,通常在分馏塔内部下方设置油浆换热段。

目前,油浆换热段内部通常设置有人字挡板,从塔底抽出的循环油浆经换热冷却后返回塔内,经人字挡板与上升的油气逆流接触,一方面将油气迅速冷却,以避免结焦;另一方面将油气夹带的催化剂粉尘洗涤下来。

在实现本发明的过程中,本发明人发现现有技术中至少存在以下问题:

当油浆换热段温度显著增高时,人字挡板对油气冷却效果有限,油气温度高同时催化剂粉尘洗涤效果差,容易结焦堵塞塔盘。

发明内容

鉴于此,本发明提供一种用于分馏塔的塔内构件,可以解决上述技术问题。

具体而言,包括以下的技术方案:

一种用于分馏塔的塔内构件,设置在所述分馏塔内,所述塔内构件包括:自上而下依次间隔分布的流体分配管、流体分配槽、以及挡板机构;

所述挡板机构包括:自上而下间隔设置的至少三层挡板,相邻的上下两层挡板交错设置,每一层挡板包括间隔设置的多个,且同层挡板中相邻挡板的间距小于挡板的宽度;

所述流体分配管用于向所述流体分配槽内分配流体;

所述流体分配槽用于向所述挡板机构的最顶层挡板分配所述流体,包括:间隔设置的多个,且相邻所述流体分配槽之间设置有平衡槽,用于使多个所述流体分配槽的液位一致。

在一种可能的实现方式中,每个所述挡板包括:具有多个过孔的板本体、以及设置于所述板本体两侧的溢流堰;

所述过孔的孔径为20mm-50mm。

在一种可能的实现方式中,所述溢流堰的高度小于60mm。

在一种可能的实现方式中,所述挡板机构包括:自上而下间隔设置的3-10层挡板。

在一种可能的实现方式中,每一层挡板包括有4-7个,且4-7个所述挡板彼此平行相对。

在一种可能的实现方式中,对于相邻的上下两层挡板,垂直方向的间距为100mm-2000mm。

在一种可能的实现方式中,所述流体分配槽包括:彼此平行相对的4-7个,且4-7个所述流体分配槽与所述最顶层挡板交错设置,以使流体由侧部溢流至所述最顶层挡板上。

在一种可能的实现方式中,所述流体分配槽的槽底部设置有泪孔。

在一种可能的实现方式中,所述流体分配管包括:分配主管、与所述分配主管连通的多个分配支管,且所述分配支管与所述流体分配槽一一对应;

所述分配支管的底部设置有多个配液孔。

在一种可能的实现方式中,所述配液孔的孔径为20mm-50mm。

本发明实施例提供的技术方案的有益效果至少包括:

本发明实施例提供的用于分馏塔的塔内构件,应用时可设置于分馏塔的油浆换热段,流体,例如循环油浆由流体分配管向流体分配槽内分配流体,流体在流体分配槽内保持液位一致,以能够被均匀地分配至最顶层挡板。挡板作为气液接触部件,其上设置有过孔,上升的气体,例如过热油气由挡板上的过孔以及同层相邻两个挡板之间的间隙中上行,而油浆由挡板机构自上而下依次下行,由于相邻的上下两层挡板交错设置,且同层挡板中相邻挡板的间距小于挡板的宽度,可确保油浆由上层挡板完全流入下层挡板,同时延长了油浆的行程,如此可使得气液接触面积显著增大,利于强化传热传质效果,防止油气结焦堵塞,且降低了气体阻力降,显著提高催化剂粉末的洗涤效果。另外,通过在相邻两个流体分配槽之间设置平衡槽,使多个流体分配槽的液位一致,确保最顶层的多个挡板接收到的油浆量是均匀的,如此利于提高上述的油气冷却效果及催化剂洗涤效果。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

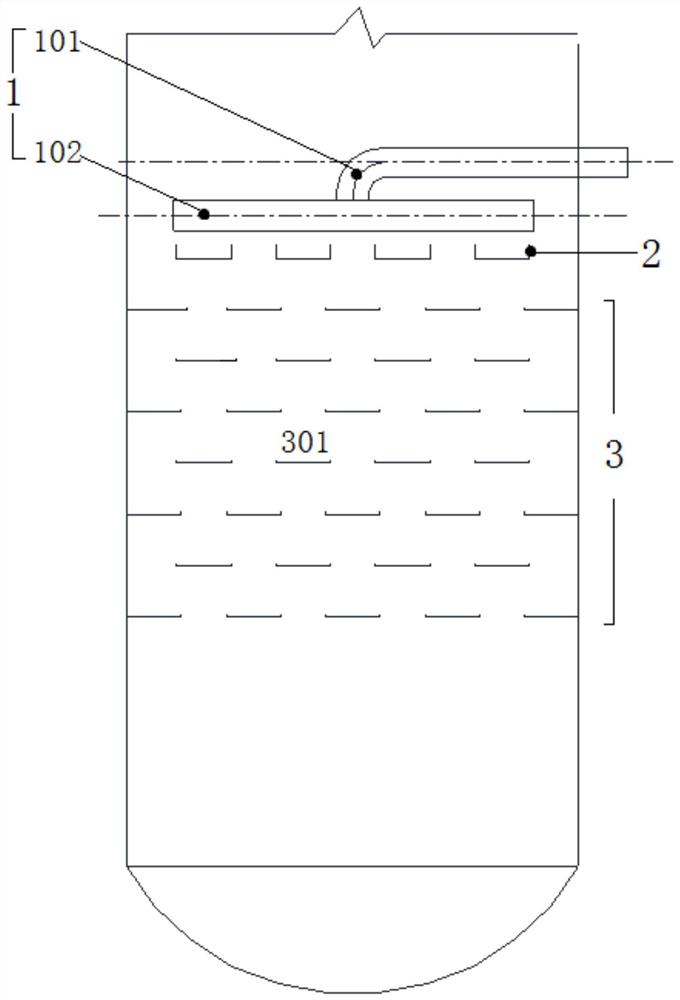

图1为本发明实施例提供的用于分馏塔的塔内构件的结构示意图;

图2为图1所示塔内构件的第一层挡板的结构示意图;

图3为图1所示塔内构件的第二层挡板的结构示意图;

图4为图1所示塔内构件的流体分配槽的结构示意图;

图5为图1所示塔内构件的流体分配管的结构示意图。

附图标记分别表示:

1-流体分配管,101-分配主管,102-分配支管,103-配液孔,

2-流体分配槽,

3-挡板机构,301-挡板,302-过孔,

4-平衡槽。

具体实施方式

为使本发明的技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

本发明实施例提供了一种用于分馏塔的塔内构件,该塔内构件设置在分馏塔内,如附图1所示,该塔内构件包括:自上而下依次间隔分布的流体分配管1、流体分配槽2、以及挡板机构3。

其中,挡板机构3包括自上而下间隔设置的至少三层挡板,相邻的上下两层挡板交错设置,每一层挡板包括间隔设置的多个挡板301,且同层挡板中相邻挡板301的间距小于挡板301的宽度。

流体分配管1用于向流体分配槽2内分配流体;流体分配槽2用于向挡板机构3的最顶层挡板301分配流体,其包括:间隔设置的多个,相邻两个流体分配槽2之间设置有平衡槽4,用于使多个流体分配槽2的液位一致。

可以理解的是,对于挡板机构3来说,其中所包括的挡板301除了长度不一致(在分馏塔内分布时受其径向长度影响而无法一致),其余结构,例如宽度等均是一致的。

本发明实施例所涉及的分馏塔包括但不限于:催化裂化分馏塔。

本发明实施例提供的用于分馏塔的塔内构件,应用时可设置于分馏塔的油浆换热段,流体,例如循环油浆由流体分配管1向流体分配槽2内分配流体,流体在流体分配槽2内保持液位一致,以能够被均匀地分配至最顶层挡板301。挡板301作为气液接触部件,其上设置有过孔302,上升的气体,例如过热油气由挡板301上的过孔302以及同层相邻两个挡板301之间的间隙中上行,而油浆由挡板机构3自上而下依次下行,由于相邻的上下两层挡板301交错设置,且同层挡板中相邻挡板301的间距小于挡板301的宽度,可确保油浆由上层挡板301完全流入下层挡板301,同时延长了油浆的行程,如此可使得气液接触面积显著增大,利于强化传热传质效果,防止油气结焦堵塞,且降低了气体阻力降,显著提高催化剂粉末的洗涤效果。另外,通过在相邻两个流体分配槽2之间设置平衡槽4,使多个流体分配槽2的液位一致,确保最顶层的多个挡板301接收到的油浆量是均匀的,如此利于提高上述的油气冷却效果及催化剂洗涤效果。

本发明实施例中,挡板机构3包括自上而下间隔设置的至少三层挡板,例如,3-10层挡板,进一步举例来说,可以设置有3层、4层、5层、6层、7层、8层、9层、10层等。

举例来说,第一层挡板为奇数个时,第二层挡板为偶数个,以此类推。反之,当第一层挡板为偶数个时,第二层挡板为奇数个。

其中,对于相邻的上下两层挡板,两者垂直方向的间距为100mm-2000mm,例如500mm-800mm,进一步举例来说,可以是550mm、600mm、650mm、700mm、750mm、850mm、1000mm、1500mm等等,以上间距可以确保足够有效的气液接触时间。

相邻上下两层挡板301之间的垂向间距可以相同,也可以不同,举例来说,可以使多层挡板301中的所有相邻两层挡板301的垂向间距保持一致,也可以使它们部分相同或者全部不同。对于相邻的上下两层挡板301,其交错设置,也就是说有一层的挡板301与另一层的两个挡板301之间的间距对应。由于同层挡板301中相邻挡板301的间距小于挡板301的宽度(例如相邻挡板301的间距=(0.5-0.9)挡板301的宽度),可确保下降的液体从上层挡板301落到下层挡板301上。

每一层挡板301包括4-7个,且4-7个挡板301彼此平行相对,以确保传热传质效果。对于每一挡板301,其宽度为100mm-2000mm,例如100mm、300mm、500mm、800mm、1000mm、1200mm、1500mm、1800mm等。当然,根据分馏塔的塔径也可以适应性地调整每一层挡板301的数目及挡板301宽度。

本发明实施例中,如附图2和附图3所示,每个挡板301包括:具有多个过孔302的板本体、以及设置于板本体两侧的溢流堰,通过设置溢流堰,可以使部分流体,例如油浆通过溢流堰溢流至下层挡板301上,进一步提高传热传质效果。

其中,溢流堰的高度可以小于60mm,例如可以在1mm-60mm之间。

挡板301上的过孔302可采用圆形、椭圆形、正多边形等形式,过孔302的孔径为20mm-50mm,可以均匀地设置多个开孔,确保开孔率在1%-50%之间,以获得更好的传热传质效果。

本发明实施例中,如附图4所示,流体分配槽2包括彼此平行相对的4-7个,且与最顶层挡板301交错设置,用于使流体由侧部溢流至最顶层挡板301上。流体分配槽2的宽度可以与挡板301的宽度相同,分配槽的侧部高度可以为50mm-300mm,相邻的流体分配槽2之间的间距可以与任一同层相邻挡板301之间的间距相同,即,流体分配槽2的侧部正对着最顶层挡板301,以确保流体能够完全流入最顶层挡板301上。

进一步地,在流体分配槽2的槽底部设置有泪孔,以便于在分馏塔停止作业后利用泪孔进行泄液。

其中,泪孔的个数可以为1个-10个,均匀分布,泪孔可以是圆形孔,孔径可以为10mm。

本发明实施例中,相邻两个流体分配槽2之间设置至少一个平衡槽4,平衡槽4的宽度可以为300mm-800mm,平衡槽4的侧部高度可以为100mm-400mm,并且,平衡槽4的侧部高度应大于流体分配槽2的侧部高度,以确保其平衡流体液位的效果,多个平衡槽4对称布置。

本发明实施例中,如附图5所示,流体分配管1包括:分配主管101、与分配主管101连通的多个分配支管102,且分配支管102与流体分配槽2一一对应,分配支管102的底部设置有多个配液孔103,流体由分配支管102平均分配至每一个流体分配槽2中。

其中,分配支管102的数量可以等于流体分配槽2的数量,并且分配支管102的总截面积可以等于或者接近于分配主管101的截面积。

配液孔103设置在分配支管102的底部,例如,配液孔103可以沿分配支管102的轴向平均设置多个,多个配液孔103的中心线可以与流体分配槽2的中心线正对,以使流体准确分配至流体分配槽2中,配液孔103的孔径可以为20mm-50mm,配液孔103的开孔总面积为分配主管101横截面积的50%-150%。

结合图1-图5,本发明实施例提供了这样一种塔内构件,其针对于塔径为5000mm的催化裂化分馏塔,该塔内构件包括7层挡板301,相邻的上下两层挡板301交错设置,每一层挡板301包括间隔设置的多个,且同层挡板301中相邻挡板301的间距小于挡板301的宽度。每一个挡板301的宽度为600mm,同层挡板301中相邻挡板301的间距为500mm。挡板301的板本体上开圆形的过孔302,开孔率为20%。板本体的侧边缘设置溢流堰,溢流堰高度为40mm。第一层挡板301数量为5块,排布如图2所示,第二层挡板301数量为4块,排布如图3所示。上下两层挡板301之间的垂直间距为600mm。流体分配槽2的宽度与挡板301宽度相同,为600mm,流体分配槽2的侧部高度为150mm;相邻流体分配槽2之间的间距与相邻挡板301之间的间距相同,为500mm;流体分配槽2数量为4组,相邻流体分配槽2之间连接平衡槽4,平衡槽4宽度为400mm,平衡槽4的侧部高度为200mm,平衡槽4与流体分配槽2的分布数量如图4所示。如附图5所示,流体分配管1包括一个分配主管101和4个分配支管102,分配支管102数量与流体分配槽2数量相同,为4组。

本发明实施例提供的塔内构件,其中的流体分配槽2和挡板机构3均包括用于与分馏塔内部连接的安装环,其中,多个流体分配槽2固定安装在对应的安装环内,多个挡板301也固定安装在对应的安装环内,后续通过安装环固定安装在分馏塔内,例如催化裂化分馏塔的油浆换热段内即可。

以上所述仅是为了便于本领域的技术人员理解本发明的技术方案,并不用以限制本发明。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种用于分馏塔的塔内构件

- 一种用于分馏塔的塔内构件