用于成型用于电池单池的金属复合薄膜的方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及一种用于成型用于电池单池的金属复合薄膜的方法,以及根据该方法制造的电池单池。本发明尤其涉及通过压缩空气和电磁脉冲对用于高容量的电池单池的铝复合薄膜的预成型和最终成型。

背景技术

为了制造电池单池需要使金属复合薄膜成形,从而可以构造出用于具有高的功率密度的电池单池的容纳腔。为此通常需要使金属复合薄膜成型。在现有技术中,所谓的软包膜(或称为软包)为此例如是已知的,软包膜由铝和塑料的复合件制成。在此,至少一个相对薄的铝层与另外的柔软的塑料层连接。这种铝层压薄膜然而具有差的可深冲性,从而在薄膜成型时、为了封装或包裹电池组,又总是形成破裂和褶皱。这是重要的,因为必须安全地包裹由电极和隔膜形成的电池单池,然而在高应力的、即严重变形的区域中又总是可能出现包裹的软包膜的损坏。

此外,现代的高容量的电池单池需要的是,将尽可能大数量的电极设置在电池单池的相应的电池组中,它们随后共同被金属复合薄膜包裹。为此,金属复合薄膜必须尽可能深地成型。但金属复合薄膜的该成型越深,那么在重要的区域中的材料薄部越大,由此出现损坏。

如果人们使用常见的成型工具来使金属复合薄膜成型,那么尤其在冲头半径中并且在设置在工具中的接片上出现材料薄部。这样的重要的区域通常导致,在包裹的区域中,在材料复合薄膜中构造出裂纹,并且由此危害电池单池的运行安全。

因此,在现有技术中已知了不同的方法,用以展示金属复合薄膜的成型。一个方法是,借助冲头来深冲薄膜。冲头在此使金属复合薄膜朝阴模的方向变形,其中,金属复合薄膜的期望的最终的形状作为凹模构造在阴模中。

然而,迄今已知的解决方案具有不同的缺点。已知的解决方案因此规定,为了改进可成型性,提高金属复合薄膜的铝份额,用以避免损坏,由此,然而提高了材料成本和金属复合薄膜的重量。其他的解决可能性是,在更高的温度中成型金属复合薄膜。由此,然而会出现更高的处理或能量成本。

最后,其他的已知的解决方案还可以是,所使用的深冲工具具有针对性的刮削。这然而是非常耗时的,并且在执行人员方面需要大量经验。

发明内容

因此,本发明所要解决的技术问题在于,至少部分解决由现有技术产生的问题。尤其提供一种用于处理金属复合薄膜的方法,利用该方法也可以实现金属复合薄膜的大的变形,而不会形成裂纹或对金属复合薄膜产生其他损坏。

具有根据权利要求1的特征的方法有助于解决所述技术问题。有利的扩展方案是从属权利要求的主题。在权利要求中单独提到的特征可以以在技术上有意义的方式相互组合,并且可以通过说明书中的阐述的事实和/或附图中的细节来补充,其中示出了本发明的另外的实施变型方案。

当前建议一种用于制造用于电池单池的金属复合薄膜的方法,该方法至少具有以下的步骤:

a)将金属复合薄膜置入具有留空部的成型设备中;

b)通过关闭薄膜保持器固定金属复合薄膜;

c)在留空部内沿第一方向使金属复合薄膜预成型;

d)在留空部内沿第二方向使金属复合薄膜最终成型。

优选的是,以在此前述的顺序a)、b)、c)和d)实施所述步骤,其中不需要使所述步骤彼此(直接)连接。

在步骤a)中,首先,金属复合薄膜置入成型设备中。成型设备具有留空部,金属复合薄膜延伸穿过留空部。在此,留空部的侧面构造为阴模,并且精确地具有金属复合薄膜在深冲(或者说深拉)过程之后应该具有的定型。在此本身理解的是,留空部是变为期望的最终成型件的凹模。在该方法步骤中的特殊性可以是,金属复合薄膜布置在成型设备中,从而金属复合薄膜可以朝留空部的两个侧面变形。

在步骤b)中,金属复合薄膜通过关闭薄膜保持器固定在成型设备内。关闭尤其导致金属复合薄膜卡在成型设备中或上或卡在留空部附近。该固定是需要的,因为金属复合薄膜否则在深冲过程期间可能无法可靠地保持在成型设备内。薄膜保持器在此相应于成型设备的在成型技术中也利用术语板材保持器表示的区段。

步骤c)规定,这样固定的金属复合薄膜在工具内首先沿第一方向变形。第一方向在此优选被选择为,使得第一方向远离留空部的具有最终形状的侧面地指向。金属复合薄膜的至少一个区段首先远离留空部或最终形状-阴模地运动。通过该预成型正面地影响金属复合薄膜的变形特性,这在深冲过程的进一步的进程中证实为是有利的。

在步骤d)中,金属复合薄膜在留空部内沿第二方向运动,并且由此变为最终的形状、所谓的最终成型件。第二方向优选与第一方向相反地定向。理想地,金属复合薄膜在该最终的形状中构造出凹部或腔,在凹部或腔内存在足够的用于高性能的电池单池的空间,并且所使用的金属复合薄膜不会由于深冲过程而具有损伤或裂纹。

在因此实施的至少二级的、部分相反的深冲过程之后,随后可以从成型设备取出已完成的和成型的金属复合薄膜。

成型设备为此由不同的随后还将更详细地阐述的部件组成。成型设备的设计在此与针对预成型和最终成型而选择的方法有关。

尤其可以规定,(尤其在步骤c)的范围内)借助大气的过压或负压、借助常规的预成型冲头或至少一个电磁脉冲[EMP]实施预成型。为此,在成型设备中可以设置排气通道,排气通道将留空部与成型设备的外部环境连接,使得可以发生留空部和外部环境之间的压力补偿。

用于预成型的第一变型方案例如是,给留空部的具有最终成型件/阴模的侧面加载过压,从而由于过压,金属复合薄膜从该区域运动出,并且在此成型为预成型件。

为了使用过压,必要时也相应可以给留空部的对置的侧面加载负压,由此实现成型为预成型件的相同的效果。

也通过相对强的电磁脉冲实现预成型件。为此,电线圈可以布置在留空部的具有最终成型件的侧面上,利用该电线圈可以产生电磁脉冲。为此,通过脉冲式的电流,在线圈内产生磁场。该磁场又在金属复合薄膜内感应出电流。通过在此根据所谓的洛伦兹力产生的力,金属复合薄膜被线圈排斥,非常快速地移开,并且在此成型为预成型件(或者说预先形状)。

以该方式预成型的金属复合薄膜随后可以借助变形而变为最终成型件。为此,多个技术上的解决方案又是可用的。通过给留空部的相应的侧面加载过压或负压实现最终成型件、如已经在之前还有预成型件。在预成型之后沿相反的方向使金属复合薄膜变为最终成型件的另外的可能性是,产生另外的相反作用的电磁脉冲,从而通过电磁脉冲施加到金属复合薄膜上的力将金属复合薄膜朝留空部的具有最终成型件/阴模的侧面的方向运动。为此,相应在对置的侧面上设置电线圈,该电线圈适用于产生具有相反作用的洛伦兹力的电磁脉冲。

最后,金属复合薄膜可以借助机械作用的工具成型为最终成型件。为此,冲头例如可以将预成型的金属复合薄膜成型到留空部的作用为阴模的侧面中,并且因此变为最终成型件。

在此尤其可以规定,借助沿第一方向作用的力预成型金属复合薄膜,并且借助刚好相反的沿第二或基本上相反的方向作用的力进行最终成型。

通过软包膜沿相反的方向的预成型,更多的材料被带到实施成型的关键区域内。因此,减小了材料沿最终成型件的方向的延伸,并且因此也可以更深地拉伸,因为更多材料是可用的。

尤其也有利的是,金属复合薄膜被选择为,使得其由铝复合薄膜构成。这样的铝复合薄膜已经当前在市场中是可用的,并且在疲劳强度和电池单池的容纳方面基本上具有良好的特性。但前提是,在深冲过程中避免了对复合薄膜的损坏,这例如可以借助本发明来实现。

为此尤其可以使用金属复合薄膜,该金属复合薄膜的薄膜厚度是在120微米至180微米之间。这样的薄膜具有必要的强度,并且同时还可以很好地借助建议的深冲过程成型。本发明适用于所有薄膜厚度,并且尤其针对薄的铝层(大约40μm)具有优点,因为铝在成型期间将材料从层厚中去除。铝的各向异性值小于1。

特别有利地,因此可以利用已根据前述的方法被成形处理的金属复合薄膜来制造电池单池。本发明的优点是,因此被处理的金属复合薄膜没有诸如材料薄部或裂纹的损伤,并且因此借助金属复合薄膜确保对电池单池的安全的和持续的包裹。

用于解决技术问题的本发明的其他的特别优选的实施方式设置了用于成型针对电池单池的金属复合薄膜的成型设备。因此设计的成型设备具有第一区段和第二区段以及用于金属复合薄膜的薄膜保持器。在此,第一区段和第二区段构造为,使得其在相互贴靠的状态中包围出一个留空部。此外,成型设备包括用于沿第一方向成型金属复合薄膜的第一成型器件和用于沿优选相反的第二方向成型金属复合薄膜的第二成型器件。前述的线圈、用于导入或导出空气的空气通道或具有其相应的作用方向的机械冲头例如可以用作第一或第二成型器件。利用因此设计的成型设备,金属复合薄膜可以首先沿第一方向预成型,并且随后沿第二方向最终成型。在此优选地,留空部的这样的区域(金属复合薄膜在相应的变形期间运动进入该区域)借助至少一个空气通道被排气,以便实现不受阻碍的变形而不会出现空气堵塞。

此外尤其地,如果机动车装备有至少一个被在之前根据建议的方法已被成形处理的金属复合薄膜包围的电池单池,那么该机动车也在本发明的保护范围内。

要预防性地注意的是,在此适用的数字(“第一”,“第二”,…)主要(仅)用于区分多个类似的对象、参量或过程,即尤其没有强制性地预设这些对象、参量或过程彼此间的相关性和/或顺序。如果需要相关性和/或顺序,那么在此明确说明这一点,或者对于本领域技术人员来说,在研究具体描述的设计方案时是显而易见的。

附图说明

本发明以及该技术领域随后根据附图被详细阐述。要指出的是,本发明不应该被提出的实施例限制。尤其地,除非另有明确说明,否则还可以提取在附图中阐述的事实的部分方面,并且将它们与本说明书中的其他的组成部分和认识组合。尤其要指出的是,附图以及尤其是所示的大小比仅是示意性的。其中:

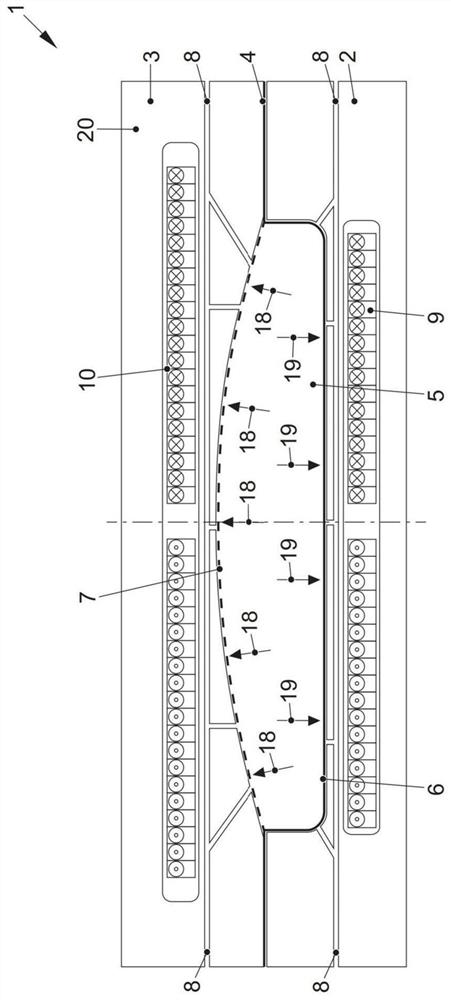

图1示出了成型设备的第一实施变型方案的侧面的截面图;

图2示出了成型设备的第二实施变型方案的侧面的截面图;

图3示出了成型设备的第三实施变型方案的侧面的截面图;

图4示出了成型设备的第四实施变型方案的侧面的截面图;

图5示出了具有多个电池单池的机动车。

具体实施方式

图1以侧面的截面图示出了一种成型设备1。该成型设备1由第一区段2和第二区段3构成,第一区段构造为阴模并且形成下部件,第二区段作用为薄膜保持器20并且形成成型设备1的上部件。在第一区段2和第二区段3之间,金属复合薄膜4在成型设备1的外部的边缘上被固定夹紧。为此,第一区段2和第二区段3固定地相互挤压。金属复合薄膜4例如是铝复合薄膜,其也公知地被称为软包膜。两个区段2、3共同包围出留空部5,在留空部中,软包膜成型为完成的薄膜凹部、所谓的软包。第一区段2形成留空部5的构造出最终成型件6的部分。也就是说,第一区段2构造为用于完成成型的金属复合薄膜4的最终状态的精确的凹模。在图1中,在留空部5中,向上指向的箭头表示第一方向18,并且向下指向的箭头表示第二方向19。

通过沿第一方向18的变形,金属复合薄膜首先变形为预成型件7,并且随后通过沿(相反的)第二方向19的变形而变为最终成型件6。

在留空部5内示出的虚线示出了具有预成型件7的金属复合薄膜4的轮廓走向。也就是说,虚线说明了金属复合薄膜4在进行预成型之后具有的轮廓走向。第一区段2和第三区段3分别装备有空气通道8,其不仅在预成型期间而且在最终成型期间确保留空部5的排气。第一区段2此外具有第一线圈9,该第一线圈设计用于:一旦电流流过第一线圈9的所示的导体,那么就发送电磁脉冲。借助第一线圈9可以产生电磁脉冲,电磁脉冲通过在此产生的并且作用到金属复合薄膜4上的洛伦兹力向上沿第一方向18使金属复合薄膜4成型。在那里,金属复合薄膜4随后与留空部5的属于成型设备1的第二区段3的区段相贴靠。为了达到金属复合薄膜4的最终成型件6,第二区段3具有第二线圈10,第二线圈同样设计用于然而沿相反的方向发送电磁脉冲。也就是说,由线圈10产生的洛伦兹力现在变为第二方向19。在实施预成型之后,可以借助现在布置在上方的第二线圈10发送另外的电磁脉冲,其本身导致成型为最终成型件6。在成型为最终成型件6的过程中,金属复合薄膜4向下挤压第一区段2的构造为阴模的留空部5。通过电流的换向同样可以使用仅一个线圈。因此,洛伦兹力的方向是可控制的。

借助电磁脉冲的成型在许多方面具有优点。因此,以该方式可以实现非常高的例如大于100m/s的处理速度。由此,所使用的材料的可成型性明显得到改进,因为该材料为了成型可以被引入粘塑性状态中。此外避免了在成型工具的冲头和阴模与工件之间的否则通常出现的摩擦,其方法是,当前的待成型的金属复合薄膜7非接触地成型。由此也可以明显降低能量消耗,因为对于压力运行的成型过程来说不需要机械驱动或耗能地产生压缩空气。因此,借助压缩空气的成型尤其在更大的规格的情况下需要相对成本密集地产生压缩空气,这反映在更高的处理成本中。此外,处理时间例如也由于使用可调节的阀受到负面影响,因为所述阀相对缓慢地工作。电磁成型的另外的优点是形成清晰的轮廓。因此,不仅可以产生垂直的边缘,而且可以形成侧凹部。

此外,借助本发明可以明显减小成型设备1的磨损,并且与迄今为止在现有技术中的情况相比,更大的拉深是可能的。此外,借助本发明并且在此尤其借助通过电磁脉冲的成型,可以在成型的金属复合薄膜4上实现特别均匀的材料分布。本发明的另外的正面的副作用是,可以明显缩短对于制造来说需要的循环时间,并且可以明显减小待成型的构件的在成型过程中通常出现的回弹。

在该步骤之后,制造过程的成形部分结束,并且可以取出完成成型的金属复合薄膜4。在此,在制造过程期间或随后分离金属复合薄膜或软包膜,从而可以形成期望的最终尺寸。

图2示出了本发明的其他的可能的实施方式。该成型设备1仅在形成上部件的第二区段3中具有线圈10。在该实施方式中,第二区段3作用为薄膜保持器20,其方法是,第二区段固定地挤压位于下方的第一区段2,并且在此,金属复合薄膜3安全地在成型设备1中夹紧。

为了在夹紧之后将金属复合薄膜4成型为预成型件7,通过布置在左下方的空气通道8将压缩空气运输到留空部5中,从而金属复合薄膜4在留空部5内首先向上沿第一方向18预成型。在随后的方法步骤中,由于在此产生的洛伦兹力,借助由线圈10产生的电磁脉冲,将位于预成型件7中的金属复合薄膜4以特别大的速度沿第二方向19向下成型为最终成型件6。在该实施方式中,借助压缩空气实施预成型的过程,并且借助电磁脉冲实施最终成型的过程。

在图1和2所示的实施方式中,可以通过第二区段3在留空部5的区域中的内部轮廓精确地定义预成型件7、即预成型的金属复合薄膜4的几何结构。

图3示出了本发明的另外的可能的实施方式,其中,第一区段2又构造为阴模并且是留空部5的一部分。留空部5通过通风通道8换气和排气。在该实施方式中,金属复合薄膜4也首先通过作用为薄膜保持器20的第二区段3固定夹紧在成型设备1内。该实施方式的特殊性是,留空部5在上侧不再具有成形区域,而是仅由线圈10覆盖。为了现在将金属复合薄膜4变为预成型件7,压缩空气通过布置在左下方的空气通道8导入留空部5中,由此,金属复合薄膜4预成型为虚线示出的预成型件7。在此,金属复合薄膜4在该实施方式中没有与第二区段3的成形区域贴靠。为了最后将因此沿第一方向18预成型的金属复合薄膜4变为最终成型件6,又借助线圈10产生电磁脉冲。通过电磁脉冲,沿第二方向19向下作用的洛伦兹力作用于金属复合薄膜4上。由此,金属复合薄膜4以高的速度朝第一区段2的阴模的方向成型,其中,金属复合薄膜4呈现最终成型件6的轮廓。通过由预成型和最终成型以高的速度构成的组合可能的是,与迄今为止的情况相比,在明显更大的尺寸中成型金属复合薄膜4,而不会在此在金属复合薄膜4上产生损坏、例如裂纹。

图4示出了成型设备1的另外的可能的实施方式,该成型设备在很大程度上如根据图3的成型设备1那样构建。然而,在该实施方式中,在第二区段3中不同地设置有机械作用的冲头11,而不是之前使用的线圈10,冲头可以沿箭头12的方向向下移动。该冲头11用于,在金属复合薄膜借助通过空气通道8输送的压缩空气沿第一方向18变为预成型件7之后,通过机械成型将金属复合薄膜4成型为最终成型件6。为此,冲头11借助未示出的驱动设备沿箭头12的方向向下移动到第一区段2的阴模中。箭头12的方向在此相应于第二方向19。在该实施方式中,也可以通过预成型和最终成型的组合实现特别好的可深冲性,而不会损坏金属复合薄膜4。

在根据图3和4的实施方式中,没有通过第二区段3定义预成型件7。相反地,金属复合薄膜4可以在所述实施方式中、在预成型的过程期间呈现自由的轮廓。

最后,图5还示出了一个实施方式,在该实施方式中,机动车13以电驱动器运行。示意性示出的电动机14为此由电池15供应能量。借助控制器16控制能量供应。在电池15内布置有多个根据本发明可以制成的电池单池17。因此设计的机动车13具有以下优点,即布置在机动车中的电池单池17是特别可靠的,因为在没有损坏的情况下并且因此非常可靠地实施电池单池的利用金属复合薄膜4实现的包裹,并且同时可以使用非常高性能的和可靠地被包裹的电池单池。

附图标记清单

1成型设备

2第一区段

3第二区段

4金属复合薄膜

5留空部

6最终成型件

7预成型件

8空气通道

9第一线圈

10第二线圈

11冲头

12箭头

13机动车

14电动机

15电池

16控制器

17电池单池

18第一方向

19第二方向

20薄膜保持器

- 用于成型用于电池单池的金属复合薄膜的方法

- 制造用于蓄电池单池的金属复合膜的方法和设备