泵轴承保持器

文献发布时间:2023-06-19 11:55:48

技术领域

本公开总体上涉及泵轴承保持器,即,典型地用于湿运行泵、特别是速度受控的湿运行离心泵的泵轴承保持器。

背景技术

湿运行离心泵通常包括转子包壳(rotor can,转子屏蔽套),该转子包壳使湿运行的永磁体转子与干式定子分离。转子对位于泵壳体中的叶轮进行驱动。转子通常被安装在转子轴上,该转子轴可在至少一个径向轴承内部旋转。径向轴承通常通过有时被称为轴承板或盘的泵轴承保持器沿周向被保持并居中在泵内部。泵轴承保持器具有中心开口,轴承在制造或组装期间沿轴向方向被压配合到该中心开口中。

文献DE2639541A1、DE2100345A1、DE19748866A1或WO2008/058639A1都描述了具有孔的泵轴承保持器,孔用于以流体填充由转子包壳所限定的转子腔室,以用于提供转子的湿运行。

专利文献DE19748866A1和WO2008/058639A1描述了穿过中空转子轴的另一流动路径,以特别对转子腔室除气。

专利文献EP3425221B1描述了一种具有位于内部部段与泵轴承之间的轴向流体通道的泵轴承保持器。

所有已知的泵都一直存在两个问题。首先,当泵不运行时,由于温度差和流体的热膨胀,流体沿转子轴与径向轴承之间的润滑膜轴向地流动。换句话说,存在通过润滑膜的“流体呼吸”。这种呼吸在转子轴与径向轴承之间引起水垢的沉淀和沉积,这增加了针对下次泵启动阻碍转子轴的风险。其次,在泵操作期间,存在由显著压力差引起的显著流体流动,其从叶轮腔室穿过轴承保持器孔进入转子腔室中,随后穿过中空转子轴返回到叶轮腔室中。这种显著的流动将流体中的磁铁矿石、即磁性氧化铁引入到转子腔室中。磁铁矿石被转子的永磁体磁性地吸引,并随着时间而积聚在转子处。积聚的磁铁矿石形成研磨粉末,该研磨粉末显著地增加了泵中的摩擦损失并加速了转子包壳的损坏。

与已知的泵轴承保持器相反,本公开的实施例提供了一种泵轴承保持器,其首先显著降低了泵被水垢堵塞的风险,其次显著降低了由于磁铁矿石在转子处积聚而引起的摩擦损失和损坏的风险。

发明内容

根据本公开的第一方面,提供了一种用于湿运行泵的泵轴承保持器,其中,泵轴承保持器包括:

-径向内部部段;

-径向轴承,具有被构造为允许润滑膜位于内部滑动表面与泵的转子轴之间的内部滑动表面,径向轴承被装配到径向内部部段中;以及

-径向外部部段,从内部部段径向向外延伸,

其中,径向内部部段限定了至少一个第一轴向流体通道,以用于允许流体沿第一轴向流动方向流动,其中,轴向流体通道位于距转子轴线的第一径向距离处,其中,第一径向距离大于内部滑动表面的半径D0,

其中,径向外部部段限定了至少一个第二轴向流体通道,以用于允许流体沿第二轴向流动方向穿过至少一个第二轴向流体通道流动,其中,至少一个第二轴向流体通道位于距转子轴线的第二径向距离处,其中,第二径向距离大于第一径向距离,并且其中,第二轴向流动方向与第一轴向流动方向相反。

与现有技术中已知的泵轴承保持器相反,本文所述的泵轴承保持器允许从泵的转子腔室出来穿过(一个或多个)第一轴向流体通道进入泵的叶轮腔室以及从叶轮腔室穿过(一个或多个)第二轴向流体通道返回到转子腔室的环流。因此,环流不经过转子,并且在泵操作期间较少的磁铁矿石积聚在转子处,即,磁铁矿石在其到达转子之前离开转子腔室。此外,当泵不运行时,沿着处于转子轴与径向轴承之间的润滑膜存在较少的轴向流动,这是由于流体沿着阻力最小的路径穿过(一个或多个)第一和第二轴向流体通道。穿过第一轴向流体通道和第二轴向流体通道的环流可由处于泵的旋转叶轮与静态泵轴承保持器之间的特斯拉(Tesla)泵效应来驱动,由此使得叶轮腔室中的压力在第二轴向流体通道处高于在第一轴向流体通道处。

可选地,径向内部部段可包括用于与径向轴承的基本圆柱形的径向外表面压配合接触的内部部段表面,其中,内部部段表面的形状限定了位于内部部段与径向轴承之间的至少一个第一轴向流体通道。由此,(一个或多个)第一轴向流体通道可被布置得尽可能径向向内,而无需对径向轴承本身进行任何处理。原则上,可以将第一轴向流体通道布置在径向轴承本身中,但是这将是更复杂的过程,因为径向轴承优选是陶瓷的。更容易对轴承保持器的内部部段和外部部段成型,它们优选是金属的。

可选地,径向外部部段可限定n≥2个第二轴向流体通道,这些第二轴向流体通道以n重旋转对称分布。类似地,径向内部部段可限定m≥2个第一轴向流体通道,这些第一轴向流体通道以m重旋转对称方式分布。因此,可以降低非对称流动分布的风险。

可选地,至少一个第一轴向流体通道可以相对于至少一个第二轴向流体通道轴向偏离。术语“偏离”应包括完全偏离或部分偏离,其中,部分偏离意味着在(一个或多个)第一轴向流体通道与(一个或多个)第二轴向流体通道之间沿轴向方向的部分重叠。优选地,所述偏离是完全的,即,分别从第一和第二轴向流体通道的轴向中心所测量的轴向偏离大于至少一个第一轴向流体通道的轴向延伸尺寸的一半。

可选地,至少一个(一个或多个)第一轴向流体通道的全部的总横截面积A可大于0.5平方毫米。因此,(一个或多个)第一轴向流体通道要大到足够提供阻力显著小于径向轴承与转子轴之间的润滑膜的流动路径。例如,至少一个(一个或多个)第一轴向流体通道的全部的总横截面积A可以是径向轴承与转子轴之间的润滑膜的横截面积的10倍或更多。参照厚度为C的润滑膜的横截面积,总横截面积A可满足下式:A≥20·D0·π·C。因此,沿着处于径向轴承与转子轴之间的润滑膜的流动使水垢的沉淀和沉积最小化。

可选地,至少一个(一个或多个)第二轴向流体通道的全部的总横截面积B可大于0.5平方毫米。类似于至少一个(一个或多个)第一轴向流体通道的全部的总横截面积A,提供穿过(一个或多个)第二轴向流体通道的足够流量是有益的。例如,参照厚度为C的润滑膜的横截面积,总横截面积B可满足下式:B≥20·D0·π·C。因此,沿着径向轴承与转子轴之间的润滑膜的流动使水垢的沉淀和沉积最小化。

可选地,至少一个第一轴向流体通道的全部的总横截面积和/或所有至少一个第二轴向流体通道的全部的总横截面积可以是厚度为C的间隙的横截面积的10倍或更大,即,A≥20·D0·π·C和/或B≥20·D0·π·C。这对为流体提供低阻力的替代流动路径以有效地绕过润滑膜特别有益。

可选地,至少一个第二轴向流体通道的最大径向延伸尺寸可以低于300微米。较大的径向延伸尺寸将引起较大颗粒穿过(一个或多个)第二轴向流体通道进入转子腔室的风险。300微米的最大径向延伸尺寸提供了足够的过滤效果,以防止较大的颗粒进入转子腔室。在优选实施例中,至少一个第二轴向流体通道的径向延伸尺寸为大约250微米。

可选地,至少一个(一个或多个)第一轴向流体通道的数量m可以大于至少一个(一个或多个)第二轴向流体通道的数量n。由于(一个或多个)第二轴向流体通道被布置得径向地更向外,它们中的每个可以大于(一个或多个)第一轴向流体通道中的一个,使得总横截面积A和B可以在相同的范围内。例如,m=6个第一轴向槽形流体通道和n=4个第二轴向流体槽形流体通道中的每个的宽度可以是相似的,例如大约250微米,而与第一轴向槽形流体通道大约4mm的长度相比,第二轴向槽形流体通道的弧长可以为大约10mm。这样的尺寸设计导致6平方毫米的横截面积A和大约10平方毫米的横截面积B。与此相反,对于直径为10mm的转子轴,厚度为13.25微米的间隙或润滑膜具有小于0.5平方毫米的横截面积。

可选地,至少一个(一个或多个)第二轴向流体通道中的每个可被形成为具有基本上等于第二径向距离的弧半径的弧形槽。这有利于实现每个第二轴向流体通道的特定横截面积,同时留在用于过滤较大颗粒的最大径向延伸尺寸以内。径向延伸尺寸对应于(一个或多个)槽的宽度。

可选地,每个弧形槽可在0.05至0.5弧度上延伸。这对应于(一个或多个)槽的长度。优选为0.05弧度的下限已经显示出实现了每个第二轴向流体通道的足够的横截面积。优选为0.5弧度的上限可以取决于槽的数量n和泵轴承保持器的结构完整性的限制。

可选地,内部部段表面可包括沿周向方向的至少一个第一部分和至少一个第二部分,其中,至少一个第一部分具有第一半径,并且至少一个第二部分具有大于第一半径的第二半径,使得至少一个第一部分限定了用于与径向轴承的基本圆柱形的径向外表面压配合的至少一个接触部分,并且使得至少一个第二部分限定了位于内部部段与径向轴承之间的至少一个第一轴向流体通道。内部部段表面的这种“波状”和/或“垛口状”形状是限定(一个或多个)第一轴向流体通道的非常方便和有效的方式。

根据本公开的第二方面,提供了一种包括前述泵轴承保持器的泵,其中,泵是湿运行离心泵,其包括:

-永磁同步马达(PMSM);

-转子轴,其布置在泵轴承保持器的径向轴承中,与径向轴承的内部滑动表面具有间隙,以用于建立润滑膜;以及

-叶轮,其被安装至转子轴。

如果在马达的转子内部沿着永磁体存在显著的流动,则溶解在流体中的Fe

可选地,在叶轮的外半径处测量的叶轮到泵轴承保持器的外部部段的轴向距离小于2.0毫米、优选地小于1.5毫米。这种小的距离便于用于驱动环流穿过(一个或多个)第一和第二轴向流体通道的特斯拉泵效应。

可选地,叶轮的外半径小于至少一个第二轴向流体通道到转子轴线的第二径向距离。由此,达到(一个或多个)第一与第二轴向流体通道之间的最大压力差,以最有效地驱动环流穿过(一个或多个)第一和第二轴向流体通道。

可选地,至少一个第一轴向流体通道的全部的总横截面积和/或至少一个第二轴向流体通道的全部的总横截面积可以是间隙的横截面积的10倍或更多。这对为流体提供低阻力的替代流动路径以有效地绕过间隙中的润滑膜特别有益。

可选地,泵可包括转子包壳,其中,泵轴承保持器轴向地位于转子包壳与叶轮之间,其中,转子包壳和泵轴承保持器限定了转子腔室的外部边界,其中,转子包壳到处于泵轴承保持器的径向外部部段中的至少一个第二轴向流体通道的轴向距离大于在叶轮的外半径处测量的叶轮到泵轴承保持器的外部部段的轴向距离。这在转子包壳与泵轴承保持器之间的转子腔室中提供了足够大的流动路径。

根据本公开的第三方面,提供了一种操作包括永磁同步马达(PMSM)的湿运行离心泵的方法,其中,该方法包括以下步骤:

-当马达运行时,提供从转子腔室穿过由泵的泵轴承保持器的径向内部部段所限定的至少一个第一轴向流体通道进入叶轮腔室中的第一流动路径,以及

-当马达运行时,提供从叶轮腔室穿过由泵轴承保持器的径向外部部段所限定的至少一个第二轴向流体通道进入转子腔室中的第二流动路径。

可选地,当马达运行时,从转子腔室沿着第一流动路径进入叶轮腔室中并从叶轮腔室沿着第二流动路径返回到转子腔室中的环流可以由叶轮与泵轴承保持器之间的特斯拉泵效应驱动。

可选地,该方法还可包括以下步骤:

-当马达停止时,提供从转子腔室穿过在第二轴向轴端部与第一轴向轴端部之间延伸的内部转子轴通道进入叶轮腔室中的第三流动路径,其中,第一轴向轴端部位于叶轮腔室内,并且第二轴向轴端部位于转子腔室中,并且

-当马达停止时,提供从叶轮腔室穿过至少一个第一轴向流体通道进入转子腔室中的第四流动路径。

附图说明

现在将参照以下附图通过示例描述本公开的实施例,其中:

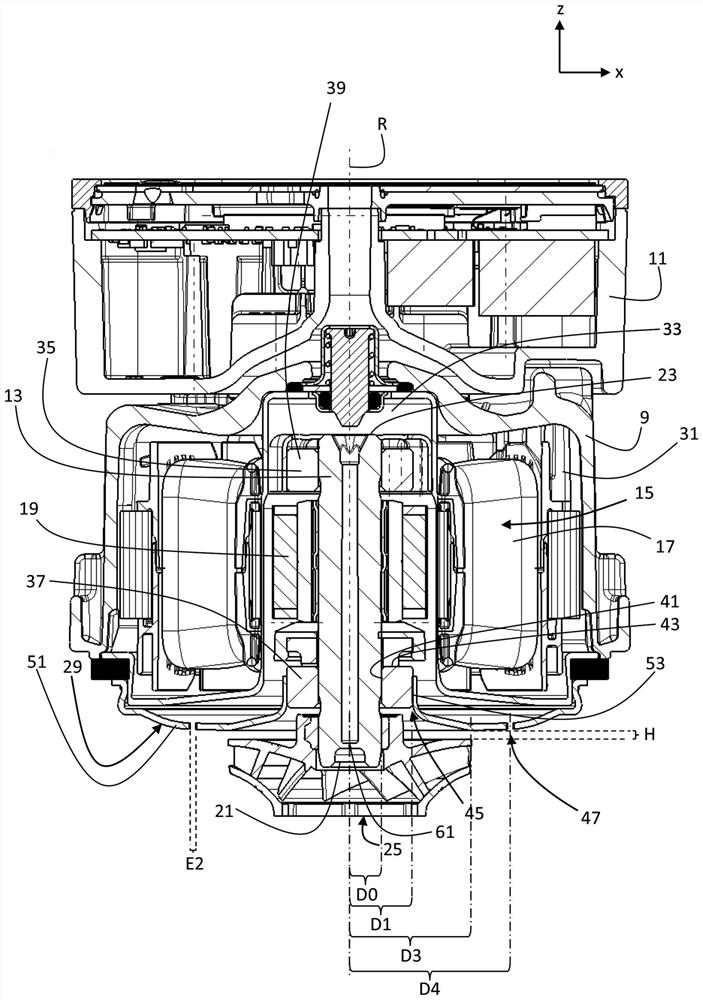

图1示出了根据本公开的泵的实施例的纵向剖视图;

图2示出了图1中所示的泵在没有泵壳体情况下的纵向剖视图;

图3a示出了根据本公开的泵轴承保持器的实施例的俯视图,其具有第一轴向通道和第二轴向通道的细节视图;

图3b示出了如图3a中所示的泵轴承保持器沿着平面C-C的剖视图;

图4a示出了如图1中所示的泵的纵向剖视图,其带有指示在泵运转期间的流动路径的箭头;和

图4b示出了如图1中所示的泵的纵向剖视图,其带有指示在泵未运行期间的流动路径的箭头。

附图标记说明如下:

1 泵

3 泵壳体

5 抽吸入口

7 压力出口

9 马达壳体

11 电子器件壳体

13 转子轴

15 马达

17 定子

19 转子

21 第一轴向轴端部

23 第二轴向轴端部

25 叶轮

27 叶轮腔室

29 泵轴承保持器

31 马达壳体的干区

33 转子腔室

35 转子包壳

37 第一径向轴承

39 第二径向轴承

41 第一径向轴承的内部滑动表面

43 第一径向轴承的环形滑动表面

45 (一个或多个)第一轴向流体通道

47 (一个或多个)第二轴向流体通道

49 泵轴承保持器的径向内部部段

51 泵轴承保持器的径向外部部段

53 内部部段表面

55 第一径向轴承的径向外表面

57 第一部分

59 第二部分

61 瓶颈

R 转子轴线

H 轴向距离

E1 第一轴向流体通道的最大径向延伸尺寸

E2 第二轴向流体通道的最大径向延伸尺寸

D0 第一径向轴承的内半径

D1 第一径向距离

D2 第二径向距离

D3 叶轮的外半径

F1 第一流动路径

F2 第二流动路径

F3 第三流动路径

F4 第四流动路径

r1 第一半径

r2 第二半径

L1 第一轴向流体通道的弧长

L2 第二轴向流体通道的弧长

A 第一轴向流体通道的总横截面积

B 第二轴向流体通道的总横截面积

m 第一轴向流体通道的数量

n 第二轴向流体通道的数量

具体实施方式

图1示出了典型地用于在家用加热系统中循环水的湿运行离心泵1。泵1包括具有抽吸入口5和压力出口7的泵壳体3。部段入口5和压力出口7沿着轴线x基本上同轴对齐。泵1还包括马达壳体9和电子器件壳体11。马达壳体9和电子器件壳体11沿着轴线z基本上同轴对齐,该轴线垂直于x轴线延伸。马达壳体9固定至泵壳体3,并且电子器件壳体11被固定至马达壳体9。泵1还包括沿着x轴线延伸并限定了沿着z轴线延伸的转子轴线R的转子轴13。马达壳体9包围包括定子17和转子19的永磁同步马达(PMSM)15。转子19被固定至转子轴13,并可绕转子轴线R旋转。电子器件壳体11包括用于控制马达15的电子器件。

转子轴13包括伸出马达壳体9外部的第一轴向轴端部21和位于马达壳体9内部的第二轴向轴端部23。叶轮25被安装至第一轴向轴端部21,并被布置在由泵壳体3形成的叶轮腔室27内部。叶轮腔室27朝向马达壳体9的边界由泵轴承保持器29所限定。

马达壳体9包括干区31和转子腔室33形式的湿区。马达15的定子17位于干区31内部,而转子19和转子轴13位于湿区、即转子腔室33内部。转子腔室33通过转子包壳35与干区31分隔开。

转子轴13通过两个径向轴承,即,第一径向轴承37和第二径向轴承39被轴向地对齐。第一径向轴承37通过泵轴承保持器29保持并位于叶轮25附近。第二径向轴承39位于第二轴向轴端部23附近。转子19被布置在第一径向轴承37与第二径向轴承39之间。第一径向轴承37包括与转子轴13有间隙的内部滑动表面41,以在内部滑动表面41与转子轴13之间建立低摩擦润滑膜。类似地,第二径向轴承包括内部滑动表面。第一径向轴承还包括背离泵壳体3的环形滑动表面43。由此,第一径向轴承37还用作针对泵1的旋转部件的轴向轴承。

应该注意的是,在转子轴13的外径与径向轴承37的内部滑动表面41之间存在小于20微米的间隙。这种间隙提供了由待泵送的流体所建立的润滑膜,以减小泵1中的摩擦损失。润滑膜的总横截面积可以低于0.5mm

为了降低流体沿着润滑膜流动的风险,泵轴承保持器29限定了用作旁通或分流器的特定的替代轴向流体通道45、47。泵轴承保持器29包括径向内部部段49,第一径向轴承37被压配合到该径向内部部段中。此外,泵轴承保持器29包括从内部部段49径向向外延伸的径向外部部段51。径向内部部段49限定了第一轴向流体通道45,在该处,其接触第一径向轴承37。如图2中所示,这意味着第一轴向流体通道45位于距转子轴线R的第一径向距离D1处,其中,第一径向距离D1基本上对应于第一径向轴承37的外半径。重要的是要注意到,第一径向距离D1大于第一径向轴承37的内部滑动表面41的半径D0。泵轴承保持器29的径向外部部段51限定了槽形式的第二轴向流体通道47。第二轴向流体通道47位于距转子轴线R的第二径向距离D2处,其中,第二径向距离D2大于第一径向距离D1。应该注意的是,叶轮25的外半径D3大于第一径向距离D1,但小于第二径向距离D2,即,D0 如图2中所示,在叶轮25与泵轴承保持器29的径向外部部段51之间存在小于2.0mm、优选1.5mm的轴向距离H,该轴向距离在叶轮25的外半径D3处测量。这种小的轴向距离H对于在叶轮25与泵轴承保持器29之间提供特斯拉泵效应特别有用,使得在第一轴向流体通道45处的压力比在第二轴向流体通道47处的压力更低。当泵运行时,该压力差驱动如图4a中所示的环流。从叶轮腔室27穿过第二轴向流体通道47进入转子腔室33中的流动方向与从转子腔室33穿过第一轴向流体通道45进入叶轮腔室27中的流动方向相反。这种环流对降低磁铁矿石在转子19处积聚的风险是特别有益的,这是由于磁铁矿石在到达转子19之前穿过第一轴向流体通道45离开转子腔室33。 图3a更详细地示出了泵轴承保持器29。可以看出,泵轴承保持器29的径向内部部段49沿径向方向呈“垛口状(crenelated)”,以在与第一径向轴承37的接触区域中形成六个“垛口(crenels)”。垛口分别在径向内部部段49与第一径向轴承37之间形成第一轴向流体通道45。换句话说,径向内部部段49包括内部部段表面53,以用于与第一径向轴承37的基本圆柱形的径向外表面55压配合接触。内部部段表面53的形状限定了第一轴向流体通道45,其位于内部部段49与第一径向轴承37之间。内部部段表面53沿周向方向包括六个第一部分57和六个第二部分59。第一部分57具有第一半径r1,并且第二部分59具有大于第一半径r1的第二半径r2,即,r1 m=6个第一轴向流体通道45的总横截面积A可以近似为A≈m·L1·E1,而n=4个第二轴向流体通道47的总横截面积B可以近似为B≈n·L2·E2。总横截面积A和B分别是径向轴承37与转子轴13之间的润滑膜的总横截面积的10倍或更多。由此,使沿着润滑膜的轴向流动显著被最小化。 四个第二轴向流体通道47被形成为切入到泵轴承保持器29的径向外部部段51中的弧形槽,其中,槽具有基本上等于处于第二轴向流体通道47与转子轴线R之间的第二径向距离D2的弧半径。类似于第一轴向流体通道45,第二轴向流体通道47的宽度、即它们的最大径向延伸尺寸E2低于3000微米。这对于防止较大颗粒穿过第二轴向流体通道47进入转子腔室33是特别有益的。第二轴向流体通道47的弧长L2可以在0.05到0.5弧度上延伸。类似于第一轴向流体通道45,四个第二轴向流体通道47相对于转子轴线R四重旋转对称地均匀分布。 在图4a、4b中描述了根据本公开的方法,其中,图4a示出了当泵1运行时的主导环流。该环流由叶轮25与泵轴承保持器29之间的特斯拉泵效应所驱动,它们彼此具有小于2.0mm的小轴向距离H。环流包括从转子腔室33穿过第一轴向流体通道45进入叶轮29中的、沿第一轴向流动方向的第一流动路径F1。此外,环流包括从叶轮腔室27穿过第二轴向流体通道47进入转子腔室33中的、沿与第一轴向流动方向相反的第二轴向流动方向的第二流动路径F2。 应该注意的是,转子轴13在该示例中是中空的,以限定从第二轴向轴端部23到第一轴向轴端部21、即从转子腔室33到叶轮腔室27中的第三流动路径F3。当泵运行时,第三流动路径F3不是图4a中所示的环流的一部分,而是用于当泵如图4b中所示停止时对转子腔室33除气。实际上,在泵操作期间沿着第三流动路径F3的流动应尽可能地被最小化,这是因为这种流动降低了泵效率。因此,第三流动路径F3在第一轴向轴端部21处具有非常窄的瓶颈61,其具有进入叶轮腔室27中的小于0.05mm 当泵停止时,如图4b中所示,可能存在由于流体经由第一流动路径F1和/或第二流动路径F2的热膨胀,分别穿过第一流体通道45和/或第二流体通道47的“呼吸”流动。这种“呼吸”流动可例如由两个轴向轴端部21、23之间的流体温度差来驱动。叶轮腔室27中的流体与第二轴向轴端部23处的流体相比可具有不同的温度,使得流体从转子腔室33流入叶轮腔室27中并返回。第一轴向流体通道45提供了从叶轮腔室27进入转子腔室33中的第一流动路径F1和/或第四流动路径F4,即,沿与泵运行时的第一流动路径F1相比相反的方向。由此,沿着处于第一径向轴承37与转子轴13之间的润滑膜的流动以及沿着第三流动路径F3的流动,这两者都被最小化,这是因为替代流动路径F1、F4和/或F2提供了较低阻力的流动路径。因此,在泵长期不运行期间,例如在不需要加热的夏季期间,由于润滑膜中的水垢的沉淀和沉积而引起的转子轴堵塞的风险显著降低。此外,转子腔室33可经由流动路径F1、F2和/或F2被除气。 在前面的描述中提及的具有已知、明显或可预见的等同物的整体或元件,这样的等同物如同单独阐述的那样纳入在本文中。应该参考权利要求以确定本公开的真实范围,其应该被解释为包含任何这样的等同物。读者还将理解的是,被描述为可选的、优选的、有利的、方便的等的本公开的整体或特征是可选的,并且不限制独立权利要求的范围。 以上实施例应被理解为本公开的说明性示例。应该理解,关于任何一个实施例描述的任何特征可以单独使用,或者与所描述的其它特征组合使用,并且还可以与任何其它实施例或者任何其它实施例的任何组合中的一个或多个特征组合使用。尽管已经示出和描述了至少一个示例性实施例,但是应该理解,对于本领域普通技术人员来说,其它修改、替换和替代方案是显而易见的,并且可以在不脱离本文所描述的主题的范围的情况下进行改变,并且本申请旨在涵盖本文所讨论的具体实施例的任何改编或变化。 此外,术语“包括”不排除其它元件或步骤,并且术语“一”或“一个”不排除复数。此外,已经参考上述示例性实施例中的一个描述的特性或步骤也可以与上述其它示例性实施例的其它特性或步骤结合使用。方法步骤可以以任何顺序应用或并行应用,或者可以构成另一方法步骤的一部分或更详细的版本。应该理解,在赋予本文的专利范围应该包含所有这些合理和适当的修改,这些修改都落入对本领域的贡献的范围内。在不脱离本公开的精神和范围的情况下,可以做出这样的修改、替换和替代方案,这应该由所附权利要求及其合法等同物来确定。

- 泵轴承保持器

- 泵轴承保持器