一种太阳能硅方棒拼接方法

文献发布时间:2023-06-19 11:55:48

技术领域

本发明属于直拉单晶硅棒拼接技术领域,尤其是涉及一种太阳能硅方棒拼接方法。

背景技术

未来,在光伏市场上为了降低切割成本,单刀切割的满载量是各个光伏切片厂家发展的一个方向,因此对线切设备的单刀切割棒长有了更高的要求;在定向划线取整棒的情况下,无法避免的出现多个短棒。将短棒拼接后长度与整棒一致,可以进一步提高设备的满载量,降低企业的短棒库存。

在单晶拼棒过程中,现有技术常常是为了保证拼接硅棒尺寸的统一性,常常是先让两段硅圆棒拼接为一体,再一同去边皮,进而获得尺寸一致的硅方棒,但在硅圆棒拼接过程中,涂胶方式主要是五点涂胶法,即在中心原点和四个被切边皮处涂抹胶液,目的是防止去边皮时,胶液粘接在砂轮上,使砂轮表面出现胶印,进而会影响硅方棒的表面粗糙度和平整度,而且还会削弱砂轮的磨削精度,导致需要经常修整砂轮,不仅影响加工质量而且生产时间延长,生产成本加大;同时仅仅在硅方棒中心点涂胶,即拼缝处不填满,会导致后续在线切时要预留一定宽度的硅棒尺寸避开此处位置,需要人员将此处切割线重新排布,这样就导致硅片的成品率降低,且切割拼缝附近位置时,会由于金刚线张力不均匀而导致断线几率增大,严重影响生产进度和产品质量。

发明内容

本发明提供一种太阳能硅方棒拼接方法,解决了现有技术中因涂胶设计不合理导致切割线断线率高、废品率高的技术问题。

为解决上述技术问题,本发明采用的技术方案是:

一种太阳能硅方棒拼接方法,步骤包括:

涂胶:在其中一个所述硅方棒的端面上全尺寸涂抹胶液;

对接:将两个所述硅方棒水平放置在定位装置上,并使两个所述硅方棒对接固定;

固化:将粘接后的所述硅方棒在所述定位装置上固化一定时间。

进一步的,在所述涂胶过程中,一次性将所述胶液投到端面上,再将所述胶液从所述硅方棒端面边缘向其中心位置顺向涂抹。

进一步的,所述胶液包括A胶和B胶,所述A胶和所述B胶配置重量比例为2:1,所述胶液从取胶到配置完成时间为2-10min。

进一步的,所述A胶和所述B胶用电子天平称取重,重量误差≤0.5g。

进一步的,在涂抹所述胶液之前还包括用酒精对所述硅方棒端面进行清理。

进一步的,每次所述胶液配置完成后,需在10-15min内使用完毕。

进一步的,在所述对接过程中,所述定位装置包括垂直相交设置的底板和支板,所述底板和所述支板均为长方形结构且尺寸相同,所述底板宽度较所述硅方棒边长大5-10mm。

进一步的,将两段所述硅方棒水平放置在所述定位装置上,使两段所述硅方棒的两侧平面分别与所述底板和所述支板接触,并使对接平面对位放置。

进一步的,在所述定位装置上带有胶液的所述硅方棒不动,推动另一段所述硅方棒沿所述底板长度方向上向带有胶液的所述硅方棒一侧移动对接,使所述对接拼缝宽度为0.5-3mm;对接完成后,将所述硅方棒静置放置在所述定位装置上。

进一步的,所述固化时间不小于4h。

与现有技术相比,本发明提出的拼接方法,涂胶均匀且粘接效果好,不仅可提高单晶方棒的出片率,而且可防止切割线断线,生产效率高且硅片质量好,靠近拼缝位置的硅片质量成品率高,提升硅片品质,降低生产成本。

附图说明

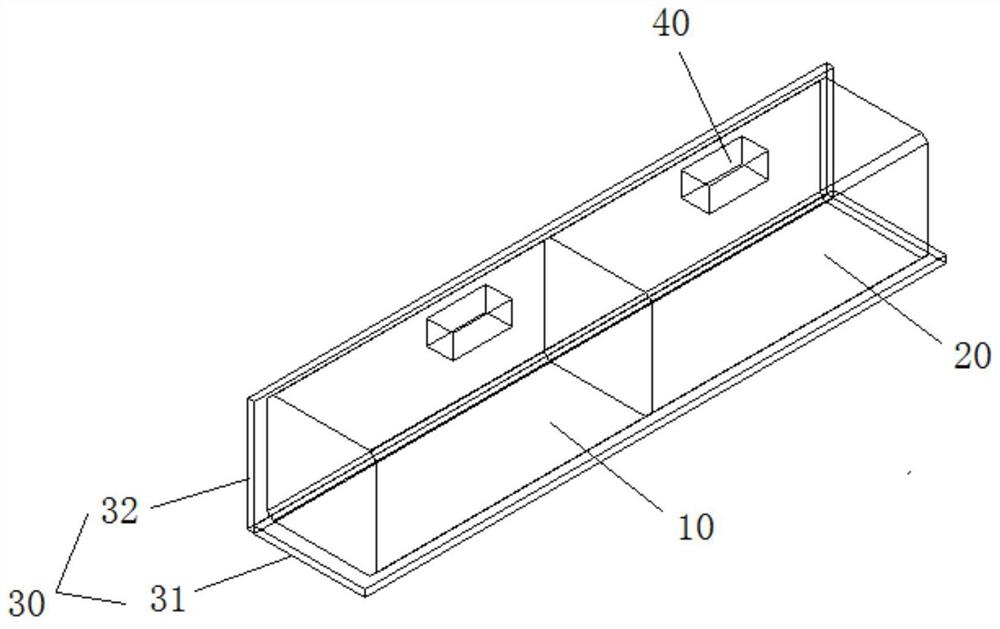

图1是本发明硅方棒拼接的结构示意图。

图中:

10、硅方棒 20、硅方棒 30、定位装置

31、底板 32、支板 40、配重块

具体实施方式

下面结合附图对本发明进行详细说明。

本发明提出一种太阳能硅方棒拼接方法,如图1所示,具体步骤包括:

S1:涂胶:在硅方棒10的一个端面上全尺寸涂抹胶液,具体如下:

先配制胶液:

胶液包括A胶和B胶,用电子天平称取一定量的A胶和B胶,将A胶和B胶用塑料板盛放,并使A胶和B胶的重量比例为2:1,保证A胶和B胶的重量误差≤0.5g。

再将A胶和B胶混放在一起充分搅拌,在这里不限制搅拌方式,只要能充分混合即可,并保证从取胶到配置完成时间为2-10min,防止胶液放置时间过长,导致配胶不均匀,影响后续粘接效果。

每次胶液配置完成后,需在10-15min内使用完毕,即将胶液涂抹到硅方棒端面上,避免胶液的黏性失效,导致硅方棒粘接效果差,或无法粘接上。

擦拭硅方棒待涂胶的端面:

挑选硅方棒10和硅方棒20,使硅方棒10和硅方棒20的长度之和不小于硅方棒的标准长度,并使硅方棒10和硅方棒20的边长尺寸相同,且保证硅方棒10和硅方棒20的边长偏差在标准边长±0.1mm范围内。

再将硅方棒10竖直放置,用无尘纸蘸酒精对硅方棒10的上端面进行清理。

在硅棒端面涂胶:

在涂胶过程中,一次性将胶液投入在硅方棒10的上端面的一侧边上,再将胶液从硅方棒10的端面边缘依次向其中心位置处顺向涂抹,这种涂抹方式不仅使胶层均匀可控,而且可节约涂抹时间,同时也易于后期追溯粘胶效果。

S2:对接:将硅方棒10和硅方棒20水平放置在定位装置30上并使硅方棒10和硅方棒20对接固定,具体如下:

在本发明中,定位装置30包括垂直相交设置的底板31和支板32,底板31和支板32均为长方形结构且尺寸相同,底板31的宽度较硅方棒10的边长大5-10mm,底板31的长度较硅方棒的标准长度大50-100mm。

分别将硅方棒10和硅方棒20水平放置在定位装置30上,使硅方棒10和硅方棒20相邻的两个侧面均与底板31和支板32紧贴设置,并使对接的平面对位放置。

在对接过程中,在定位装置30上,使带有胶液的硅方棒10不动,推动硅方棒20沿底板31的长度方向上向硅方棒10的一侧移动对接,并使硅方棒10和硅方棒20的对接拼缝宽度为0.5-3mm。

对接完成后,再分别在硅方棒10和硅方棒20的上端面上水平放置一配重块40,配重块40与硅方棒10和硅方棒20接触的面为水平平整面,并使每个配重块40为10kg,再将带有配重块40的硅方棒10和硅方棒20静置放置在定位装置30上。配重块40的设置是保证硅方棒10和硅方棒20位置稳定,不移动,保证粘接效果。

S3:固化:将粘接后的硅方棒10和硅方棒20在定位装置30上固化一定时间,固化时间不小于4h,4h之后才能再进行下一步工序。

在现有技术中,胶液的配置重量比例为1:1,且固化时间为2h,若用现有技术配置比例,固化4h后与本发明提出的配置比例并固化4h后,获得的粘接硬度和剪切强度相比,获得数值如表1所示。其中,硬度是用常用的邵氏硬度计测试,型号为LX-A;剪切强度是根据GB/T7124-2008标准进行测试。从表1中可知,本发明提出的胶液的配置方法获得的邵氏硬度可达到90-94D,而现有技术获得的硬度为80-84D,远低于本发明提出的胶液粘接强度。用本发明配置的胶液获得的剪切强度为6-8MPa,低于现有技术中的胶液的剪切强度,说明本发明提出的方法,固化后胶液更脆,更易于后续金刚线的线切,可以快速对拼缝处进行切割,且不容易附着在金刚线上,可降低金刚线的断线几率。由本表中数据可知,本发明提出的胶液的粘接强度好,可在短时间内达到很高强度,脆性好,更不易粘接在金刚线上,进而可降低金刚线的断线率。

经本发明涉及的拼接方法,拼缝处填满胶液,故在后续切割布线过程中,无需避开拼缝处以及在拼缝处左右设置空段,即在硅方棒10和硅方棒20的长度范围内全尺寸布置金刚线。表2为用本拼接方法获得的硅方棒和现有技术获得的硅方棒进行线切割时金刚线的断线率对比值,从表2中可以看出,对本拼接方法获得的硅方棒进行切割后,金刚线的断线率为2.01%;对现有技术拼接的硅方棒进行切割后,金刚线的断线率为3.25%,则用本发明提出的拼接方法,可降低后续线切割过程中金刚线的断线率,同时增加硅方棒的每公斤出片数。

表1固化4h后本发明与现有技术中胶液的硬度和剪切强度结果对比

表2本发明与现有技术的断线率结果对比

采用本发明设计的拼接方法,涂胶均匀且粘接效果好,不仅可提高单晶方棒的出片率,而且可防止切割线断线,使断线率降低,生产效率高且硅片质量好,靠近拼缝位置的硅片质量成品率高,提升硅片品质,降低生产成本。

以上对本发明的实施例进行了详细说明,所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 一种太阳能硅方棒拼接方法

- 一种太阳能硅圆棒拼接方法