一种污泥发酵制肥系统及其污泥发酵制肥方法

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及污泥处理邻域,特别是一种污泥发酵制肥系统及其污泥发酵制肥方法。

背景技术

传统污泥处理方法有3种:焚烧填埋和资源化利用,国内多采用焚烧技术,但投资巨大,易造成大气污染;国内多采用填埋,但需要占用大量的土地,同时会造成环境的二次污染;国内一些大中城市土地再生资源很少,难以长期采用此方式。通过法效制肥,能产生显著的经济和环境效益。

发明内容

发明目的:为了克服现有技术中存在的不足,本发明提供一种污泥发酵制肥系统及其污泥发酵制肥方法,节约能源,降低成本,实现污泥的再利用。

技术方案:为实现上述目的,本发明的一种污泥发酵制肥系统及其污泥发酵制肥方法,包括污泥输送系统、污泥浓缩消化系统和发酵堆肥室,所述污泥输送系统包括接料仓,所述接料仓的输送口连接螺旋输送机,所述接料仓的输送口与所述螺旋输送机之间用插板阀连接,所述螺旋送料机的出料口连接于所述污泥浓缩消化系统的进料端,所述污泥浓缩消化系统的出料端通过抽泥泵连接所述发酵堆肥室;

所述污泥浓缩消化系统包括污泥浓缩消化反应罐,所述污泥浓缩消化反应罐为圆柱形立式罐体,所述污泥浓缩消化反应罐包括温室和厌氧消化池,所述温室的进料口连接所述螺旋输送机,所述温室采用锥顶型阳光板温室,所述温室通过抽泥泵连接所述厌氧消化池,所述厌氧消化池位于所述温室的下方,所述厌氧消化池的出泥口通过抽泥泵连接所述发酵堆肥室。

进一步地,所述温室的顶部为伞状,所述温室顶部采用旋转交错式开窗,所述温室顶部中间设置通风口,所述通风口内设置风扇,所述风扇固定于转轴上,所述转轴套于中心轴上,所述中心轴竖直设置于所述温室中心位置,所述中心轴下端固定于所述温室的底面中心,所述中心轴的上端固定于所述通风口的罩壳的中心,所述转轴通过发动机驱动旋转,所述发动机设置于所述通风口的罩壳的上端面;

所述温室内设置污泥翻料机,所述污泥翻料机固定于所述转轴上,所述污泥翻料机位于所述温室的中间位置。

进一步地,所述污泥翻料机包括中心动力系统,所述中心动力系统固定于所述转轴上,所述中心动力系统向四周延伸设置水平支撑杆,所述水平支撑杆的末端设置滚轮,所述滚轮支撑设置于环形滑轨内,所述环形滑轨设置于所述温室内壁上;

所述中心动力系统包括变频电机,所述变频电机对应于所述水平支撑杆设置,所述水平支撑杆通过所述变频电机驱动,所述水平支撑杆四周环绕设置同步轴,所述同步轴平行于所述水平支撑杆,所述同步轴固定于所述水平支撑杆上,所述水平支撑杆上套装多组翻料体,所述翻料体上对应设置同步轴孔,所述同步轴孔内穿过所述同步轴;

所述翻料体的离心端设置配重,每组所述配重的质量对应于相应位置的离心力设置;

靠近所述中心动力系统的所述翻料体通过所述弹性件连接于所述中心动力系统的外壳上,相邻所述翻料体之间通过所述弹性件相连,所述水平支撑杆靠近所述滚轮的一端设置弹性件。

进一步地,所述翻料体包括主轴和翻料板,所述主轴套装于所述水平支撑杆上,所述主轴上对应设置同步轴孔,所述同步轴孔内穿过所述同步轴,环绕所述主轴轴线设置多组所述翻料板,每组有多块所述翻料板排列组成,所述翻料板扭曲设置,相邻所述翻料板扭曲角度保持一致;

所述翻料板包括刚性翻料板和弹性翻料板,所述刚性翻料板和弹性翻料板间隔环绕设置于所述主轴上,所述刚性翻料板上开设若干长条型通孔。

进一步地,所述温室外侧壁环绕设置太阳能集热水箱,所述太阳能集热水箱的上盖倾斜设置,所述太阳能集热水箱的上盖上铺设太阳能集热板,所述太阳能集热水箱包括集热段和保温段,所述集热段连接自来水补水管,所述集热段连通所述保温段;

所述集热水箱连接布温管,所述布温管成螺旋状排布于所述温室的底面上,所述布温管的进水端设置于所述保温段内,所述布温管的出水端设置于所述集热段,所述布温管的进水端和出水端相邻,所述布温管的进水端和出水端相邻之间设置隔板。

所述集热段内设置集热隔板,所述集热隔板交错设置,所述集热隔板之间形成S型通道,所述即热隔板连接于所述太阳能集热板。

进一步地,所述厌氧消化池内设置内循环装置,所述内循环装置竖直设置于所述厌氧消化池池底,所述内循环装置包括内循环腔,所述内循环腔通过抽泥泵连通于所述厌氧消化池,所述抽泥泵位于所述循环腔的上部,所述循环腔竖直设置,所述循环腔下端设置循环出泥口,所述循环出泥口为环形倾斜出口;

所述内循环腔内设置粉碎机刀组,所述粉碎机刀组竖直设置,且所述粉碎机刀组正对于所述抽泥泵,所述粉碎机刀组下方设置过滤网,所述过滤网水平设置。

进一步地,所述内循环装置外壁环绕设置供热系统,所述供热系统包括供热室,所述供热室环绕于所述内循环腔设置,所述供热室的底部通过进气管连通于所述太阳能集热水箱的箱顶,所述供热室的顶部通过排气管连通于大气。

进一步地,所述发酵堆肥室包括备料池和制肥室,所述备料池通过抽泥泵连接所述厌氧消化池,所述备料池内竖直设置抽泥管,所述抽泥管连通于推送装置,所述推送装置通过伸缩软管连通于梁架式堆肥机,所述梁架式堆肥机通过滚轮支撑于所述滑轨内,所述滑轨竖直设置于所述制肥室的相对的两侧壁上,所述梁架式堆肥机位于制肥池上,所述制肥池池底铺设翻倒板组。

进一步地,所述梁架式堆肥机包括横梁和堆肥机组,所述横梁通过滚轮支撑于所述滑轨内,所述横梁内设置水平轨道槽,所述水平轨道槽内通过滚轮支撑设置所述堆肥机组,所述堆肥机组通过拉杆油缸驱动;

所述堆肥机组包括喷泥机和加菌机,所述喷泥机前后各设置一个所述加菌机,所述喷泥机和所述加菌机之间通过同步杆相连,所述喷泥机通过拉杆油缸驱动。

进一步地,其特征在于:污泥通过拖车运输倾倒于所述接料仓内,所述污泥通过螺旋送料机推送进入温室内,所述污泥通过污泥翻料机的不断搅拌和所述布温管的不断加热,在阳光蒸发作用下实现浓缩,浓缩后的污泥通过抽泥泵抽入所述厌氧消化池内,所述污泥在所述内循环装置和所述供热系统作用下发生剧烈的厌氧消化反应,消化后的所述污泥通过抽泥泵抽入所述备料池备用,所述备料池内的污泥通过所述抽泥管抽取送入所述推送装置中,所述推送装置将所述污泥推送至所述喷泥机中,所述喷泥机将污泥均匀的喷洒于所述制肥池内,所述加菌机配合所述喷泥机同步加菌,所述菌种采用常用的肥料发酵剂,所述每公斤发酵剂中按重量比加入5-10倍的米糠拌匀稀释后加入所述加菌机,所述污泥中加入组料,所述组料包括牛粪和秸秆粉,所述组料和所述污泥通过所述翻倒板组翻转搅拌均匀,发酵一段时间后用作肥料。

有益效果:本发明的一种污泥发酵制肥系统及其污泥发酵制肥方法,采用温室蒸发浓缩污泥的方法,利用太阳能集热水箱供热,将太阳能作为主要能源,节约了能耗,降低了成本,保留了污泥的再利用价值,设置内循环装置通过消化液内循环实现厌氧菌和有害有机物的充分接触,通过消化液传递热量,保证厌氧消化的高温环境,结构简单紧凑,消化效果好,成本低,污泥配合组料发酵制备有机肥,实现了污泥的再利用。

附图说明

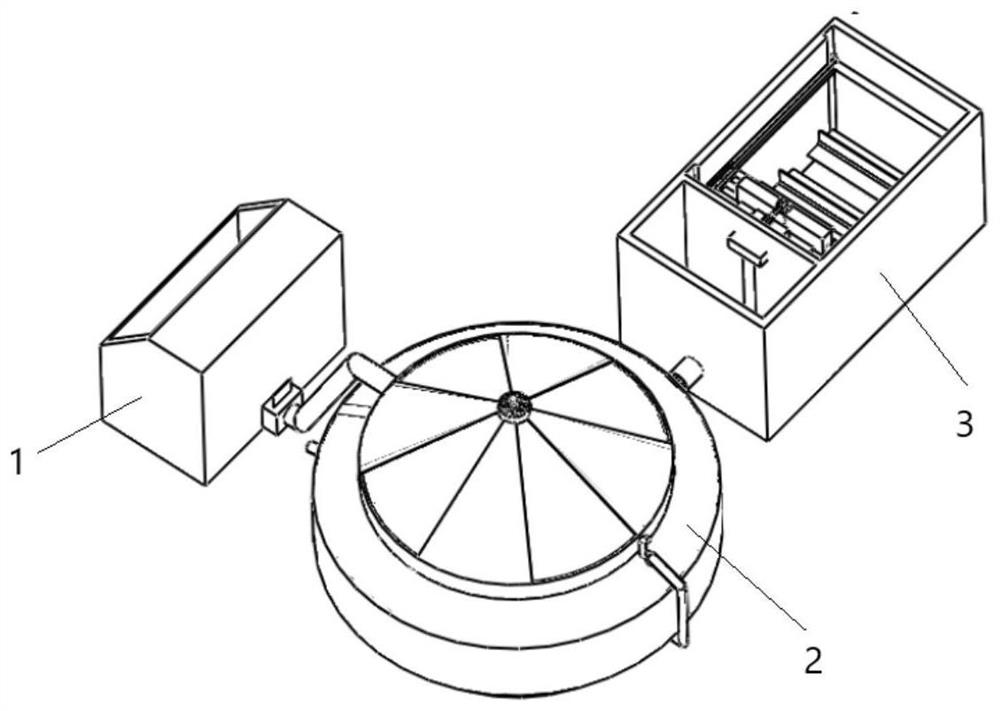

附图1为污泥发酵制肥系统的结构图;

附图2为污泥输送系统的结构图;

附图3为污泥浓缩消化系统的结构图;

附图4为温室的结构图;

附图5为通风口的结构图;

附图6为污泥翻料机的结构图;

附图7为污泥翻料机的位置图;

附图8为翻料体的位置布局图;

附图9为翻料体的结构图;

附图10为太阳能集热水箱以及布温管的结构图;

附图11为内循环装置的结构图;

附图12为供热系统的结构图;

附图13为发酵堆肥室的结构图;

附图14为梁架式堆肥机的结构图。

具体实施方式

下面结合附图对本发明作更进一步的说明。

如附图1-14所述的一种污泥发酵制肥系统及其污泥发酵制肥方法,包括污泥输送系统1、污泥浓缩消化系统2和发酵堆肥室3,所述污泥输送系统1包括接料仓1-1,所述接料仓1-1的输送口连接螺旋输送机1-2,所述接料仓1-1的输送口与所述螺旋输送机1-2之间用插板阀1-3连接,所述螺旋送料机1-2的出料口连接于所述污泥浓缩消化系统2的进料端,所述污泥浓缩消化系统2的出料端通过抽泥泵连接所述发酵堆肥室3,由于污泥浓缩消化需要一定的时间,设置接料仓用于暂时储存运输过来的污泥,待前一批污泥浓缩完成后,打开插板阀,通过所述螺旋送料机往所述污泥浓缩消化系统内添料,添料完成后再关闭插板阀,形成有规律的处理顺序,提高了污泥处理效率;

所述污泥浓缩消化系统2包括污泥浓缩消化反应罐2-1,所述污泥浓缩消化反应罐2-1为圆柱形立式罐体,所述污泥浓缩消化反应罐2-1包括温室4和厌氧消化池5,所述温室4的进料口连接所述螺旋输送机1-2,所述温室4采用锥顶型阳光板温室,所述温室4通过抽泥泵连接所述厌氧消化池5,所述厌氧消化池5位于所述温室4的下方,所述厌氧消化池5的出泥口通过抽泥泵连接所述发酵堆肥室3,采用阳光板温室进行污泥浓缩,利用太阳能作为主要能源,能耗小,降低了污泥处理处置的成本,不仅实现了污泥的浓缩还保留了其原有的利用价值。

所述温室4的顶部为伞状,所述温室4顶部采用旋转交错式开窗,所述温室4顶部中间设置通风口6,所述通风口6内设置风扇6-1,所述风扇6-1固定于转轴7上,所述转轴7套于中心轴8上,所述中心轴8竖直设置于所述温室4中心位置,所述中心轴8下端固定于所述温室4的底面中心,所述中心轴8的上端固定于所述通风口6的罩壳的中心,所述转轴7通过发动机驱动旋转,所述发动机设置于所述通风口6的罩壳的上端面,所述温室顶部的天窗,可根据天气情况,室内外温湿程度以及光照强度控制开关,设置通风口,便于温室内的水气挥发,提升了污泥浓缩的效果;

所述温室4内设置污泥翻料机9,所述污泥翻料机9固定于所述转轴7上,所述污泥翻料机9位于所述温室4的中间位置,所述污泥翻料机绕中心轴旋转,实现了覆盖式的翻料,使得温室内的污泥被充分的翻动,加快了水的蒸发,增加污泥中氧气含量,防止厌氧菌作用使污泥腐败发臭。

所述污泥翻料机9包括中心动力系统9-1,所述中心动力系统9-1固定于所述转轴7上,所述中心动力系统9-1向四周延伸设置水平支撑杆9-2,所述水平支撑杆9-2的末端设置滚轮9-3,所述滚轮9-3支撑设置于环形滑轨9-4内,所述环形滑轨9-4设置于所述温室4内壁上,由于温室空间较大,需要的水平支撑杆较长,如果仅靠一端支撑容以发生弯曲甚至折断,将另一端通过滚轮支撑于内壁轨道内,不仅增加了水平支撑杆的承受能力,还使得所述污泥翻料机运转更轻松;

所述中心动力系统9-1包括变频电机9-5,所述变频电机9-5对应于所述水平支撑杆9-2设置,所述水平支撑杆9-2通过所述变频电机9-5驱动,采用变频电机控制,自动调节翻泥速度,使污泥得到均匀翻动,所述水平支撑杆9-2四周环绕设置同步轴9-7,所述同步轴9-7平行于所述水平支撑杆9-2,所述同步轴9-7固定于所述水平支撑杆9-2上,所述水平支撑杆9-2上套装多组翻料体9-6,所述翻料体9-6上对应设置同步轴孔,所述同步轴孔内穿过所述同步轴9-7,在水平支撑杆周围环绕设置同步轴,起到限位的作用,确保翻料体在水平支撑杆上滑动的同时能够跟随水平支撑杆同步转动,在水平支撑杆绕中心轴旋转的同时,翻料体绕所述水平支撑杆转动,实现了搅拌和翻料的同步进行,提高了工作效率,当水平支撑杆绕中心轴旋转速度较低时,所述翻料体靠近中心轴转动,当所述水平支撑杆绕中心轴旋转速度较高时,所述翻料体受离心力往远离中心轴方向滑动,且由于翻料体规格相同,每个翻料体滑动的距离相等,通过控制转轴转速可以控制翻料体在水平支撑杆上的位置,能够实现由中心向外扩散的环形区域间隔翻料;

所述翻料体9-6的离心端设置配重9-9,每组所述配重9-9的质量对应于相应位置的离心力设置,由于每组翻料体上的配重质量不同,使得不同翻料体受到的离心力不同,翻料体在水平横杆上滑动的距离也不同,使得每个翻料体能够停在不同的位置,通过多配重质量的合理分配,使得翻料体在温室内分布均匀,使得翻料更加均匀,有效的加快水分的蒸发,缩短污泥浓缩的时间,还能够通过调节配重实现指定区域的翻料;

靠近所述中心动力系统9-1的所述翻料体9-6通过所述弹性件9-8连接于所述中心动力系统9-1的外壳上,相邻所述翻料体9-6之间通过所述弹性件9-8相连,所述水平支撑杆9-2靠近所述滚轮9-3的一端设置弹性件9-8,在转轴开始转动时,通过弹性件给翻料体提供一定的缓冲力,防止翻料体所受离心力过大,撞击温室内壁,同时也防止相邻两翻料体之间发生碰撞,在转轴停止转动后,翻料体在弹性件的拉力作用下复位,保证了系统运行的稳定。

所述翻料体9-6包括主轴9-10和翻料板9-11,所述主轴9-10套装于所述水平支撑杆9-2上,所述主轴9-10上对应设置同步轴孔,所述同步轴孔内穿过所述同步轴9-7,环绕所述主轴9-10轴线设置多组所述翻料板9-11,每组有多块所述翻料板9-11排列组成,所述翻料板9-11扭曲设置,相邻所述翻料板9-11扭曲角度保持一致,由于污泥较厚重,翻料板在污泥中翻动阻力较大,将翻料板扭曲一定角度设置,使得相邻翻料板之间存在空隙,减小了翻料板与污泥的力作用面积,降低了阻力,降低了能耗;

所述翻料板9-11包括刚性翻料板9-12和弹性翻料板9-13,所述刚性翻料板9-12和弹性翻料板9-13间隔环绕设置于所述主轴9-10上,所述刚性翻料板9-12上开设若干长条型通孔,通过刚性翻料板和弹性翻料板的间隔设置,实现污泥上表面的不断翻新和铺平,使得翻动上来的污泥充分接受光照,弹性翻料板相对于刚性翻料板在污泥中受到的阻力更小,在刚性翻料板上开设1-2个通孔,降低刚性翻料板受到的阻力,使得刚性翻料板和弹性翻料板受到的阻力相近,保证了翻料体转动的稳定性。

所述温室4外侧壁环绕设置太阳能集热水箱10,所述太阳能集热水箱10的上盖倾斜设置,所述太阳能集热水箱10的上盖上铺设太阳能集热板10-6,所述太阳能集热水箱10包括集热段10-1和保温段10-2,所述集热段10-1连接自来水补水管10-3,所述集热段10-1连通所述保温段10-2,所述水箱内设置水位传感器,控制自来水补水管的开闭,使得太阳能集热水箱内的水量可根据情况得到控制;

所述集热水箱10连接布温管10-4,所述布温管10-4成螺旋状排布于所述温室4的底面上,所述布温管10-4的进水端设置于所述保温段10-2内,所述布温管10-4的出水端设置于所述集热段10-1,所述布温管10-4的进水端和出水端相邻,所述布温管10-4的进水端和出水端相邻之间设置隔板10-5,通过自来水管添加水后,经过集热段加热,再进入保温段,再流进布温管,最后再流回集热段,实现水的循环,降低了热量的损失,螺旋式的排布布温管,可以使得温室内的污泥得到均匀的加热。

所述集热段10-1内设置集热隔板10-7,所述集热隔板10-7交错设置,所述集热隔板10-7之间形成S型通道,所述即热隔板10-7连接于所述太阳能集热板10-6,所述集热隔板将太阳能集热板收集的热量传递到水中,水流进过集热隔板之间形成的S型通道,增加了于集热隔板接触的时间,在达到同样温度要求的前提下,减短了集热段水箱的长度,使结构更加紧凑,节省了成本,提高了效率。

所述厌氧消化池5内设置内循环装置12,所述内循环装置12竖直设置于所述厌氧消化池5池底,所述内循环装置12包括内循环腔12-1,所述内循环腔12-1通过抽泥泵连通于所述厌氧消化池5,所述抽泥泵位于所述循环腔12-1的上部,所述循环腔12-1竖直设置,所述循环腔12-1下端设置循环出泥口12-2,所述循环出泥口12-2为环形倾斜出口,消化液通过上方抽泥泵抽入内循环腔,再从下方循环出泥口涌出,吹浮厌氧消化池底部固体物质沸腾,使厌氧菌和有害有机物充分接触,加快厌氧消化的反应速度;

所述内循环腔12-1内设置粉碎机刀组12-3,所述粉碎机刀组12-3竖直设置,且所述粉碎机刀组12-3正对于所述抽泥泵,所述粉碎机刀组12-3下方设置过滤网12-4,所述过滤网12-4水平设置,滤网能过滤一定体积的固体颗粒通过,被拦截的大块颗粒通过粉碎机刀组粉碎也能通过,起到了细化污泥颗粒的作用。

所述内循环装置12外壁环绕设置供热系统13,所述供热系统13包括供热室13-1,所述供热室13-1环绕于所述内循环腔12-1设置,所述供热室13-1的底部通过进气管13-2连通于所述太阳能集热水箱10的箱顶,所述供热室13-1的顶部通过排气管13-3连通于大气,利用太阳能集热水箱加热产生的水气,运送到包裹内循环腔的供热室中,对流经内循环腔的消化液直接加热,消化液快速循环分散局部高温,保证厌氧消化的高温环境。

所述发酵堆肥室3包括备料池3-1和制肥室3-2,所述备料池3-1通过抽泥泵连接所述厌氧消化池5,所述备料池3-1内竖直设置抽泥管3-3,所述抽泥管3-3连通于推送装置3-4,所述推送装置3-4通过伸缩软管3-5连通于梁架式堆肥机14,所述梁架式堆肥机14通过滚轮支撑于所述滑轨3-6内,所述滑轨3-6竖直设置于所述制肥室3-2的相对的两侧壁上,所述梁架式堆肥机14位于制肥池3-7上,所述制肥池3-7池底铺设翻倒板组3-8,消化后的污泥先抽入到备料池内储存,通过抽泥管将池中污泥抽入推送装置,通过推送装置送入梁架式堆肥机中,再通过梁架式堆肥机将污泥均匀的堆撒在制肥池中,通过翻倒板组的翻转搅拌,防止厌氧菌作用使得污泥腐化发臭。

所述梁架式堆肥机14包括横梁14-1和堆肥机组15,所述横梁14-1通过滚轮支撑于所述滑轨3-6内,所述横梁14-1内设置水平轨道槽14-2,所述水平轨道槽内通过滚轮支撑设置所述堆肥机组,所述堆肥机组通过拉杆油缸驱动,堆肥机组可以实现水平方向上的移动,可根据堆肥情况自动调节位置;

所述堆肥机组15包括喷泥机15-1和加菌机15-2,所述喷泥机15-1前后各设置一个所述加菌机15-2,所述喷泥机15-1和所述加菌机15-2之间通过同步杆15-3相连,所述喷泥机15-1通过拉杆油缸驱动,备料后要边撒菌边建堆,在喷泥机前后都安装加菌机,当喷泥机向前运动时,所述喷泥机后边的加菌机工作,当所述喷泥机向后运动时,所述喷泥机前面的加菌机工作,使得堆肥机组来回工作时都能满足合理的加菌顺序,提高了工作的效率。

污泥通过拖车运输倾倒于所述接料仓1-1内,所述污泥通过螺旋送料机1-2推送进入温室4内,所述污泥通过污泥翻料机9的不断搅拌和所述布温管10-4的不断加热,在阳光蒸发作用下实现浓缩,浓缩后的污泥通过抽泥泵抽入所述厌氧消化池5内,所述污泥在所述内循环装置12和所述供热系统13作用下发生剧烈的厌氧消化反应,消化后的所述污泥通过抽泥泵抽入所述备料池3-1备用,所述备料池3-1内的污泥通过所述抽泥管3-3抽取送入所述推送装置3-4中,所述推送装置3-4将所述污泥推送至所述喷泥机15-1中,所述喷泥机15-1将污泥均匀的喷洒于所述制肥池3-7内,所述加菌机15-2配合所述喷泥机15-1同步加菌,所述菌种采用常用的肥料发酵剂,所述每公斤发酵剂中按重量比加入5-10倍的米糠拌匀稀释后加入所述加菌机15-2,所述污泥中加入组料,所述组料包括牛粪和秸秆粉,所述组料和所述污泥通过所述翻倒板组3-8翻转搅拌均匀,发酵一段时间后用作肥料,加入牛粪能使污泥发酵成优质的有机肥,加入秸秆粉以便调节通气性,发酵好的有机肥,肥效好,使用安全方便,也可提高土地肥力具有一定的抗病效果。

上述描述是本发明的优选实施例,对于本领域普通技术人员而言,不脱离本发明的原理还可以做出若干改进和修饰,这些改进和修饰还视为本发明的保护范围。

- 一种污泥发酵制肥系统及其污泥发酵制肥方法

- 污泥快速发酵制肥或制土系统