多工位离心浇铸机及其离心浇铸工艺

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及一种多工位的离心浇铸机,是一种特别适用于双金属制动鼓的多工位离心浇铸机,同时本发明还涉及这种离心浇铸机的离心浇铸工艺。

背景技术

目前载重汽车上使用的制动鼓一般是灰铸铁的,较为先进的是双金属制动鼓,是在钢制的圆筒形外壳内离心浇铸一层灰铸铁摩擦层。双金属制动鼓具有钢制材料的结构稳定性好、机械强度高、抗撕裂性能好的优点,具有较长的使用寿命,同时具备灰铸铁良好的摩擦制动性能,且整体重量轻,符合轻量化的要求。

双金属制动鼓虽然具有重量轻、强度高、寿命长的优点,但是由于是双层金属材料,需要采用不同的原材料和不同的工艺来制作双层结构。导致工艺过程复杂,质量控制的难度也相应增加。

目前常用的双金属制动鼓的制造工艺,先是以钢板或者其它方法制作出钢制材料的制动鼓外壳,接着加热制动鼓外壳,在离心浇铸机上离心浇铸灰铸铁层。为了使浇铸的灰铸铁层厚度适宜、密度均匀、结合度良好,在离心浇铸过程中需要较好的控制参数,如转速、外壳温度、铁水温度、浇铸速度、铁水用量等,同时还需要控制浇铸后的降温速度等指标。当然最关键的还是如何提高生产效率,提高单位时间产能,以实现一定的经济目的。

为了提高生产效率,许多厂家都在研发双金属制动鼓的离心浇铸流水线设备。比如国外经常使用一种八工位离心浇铸机,如图6所示,其是在一旋转的大盘上设置八个单体卧式离心浇注机组,通过旋转盘的旋转实现浇铸流水作业。但是这种设备使用的是卧式离心浇铸机,双金属制动鼓外壳的上料、加热、浇铸和制动鼓成品下料都是处于卧式状态进行的。流水线输送装置上的制动鼓外壳或者制动鼓又是水平放置的,上下料操作时首先要从流水线上水平取下,然后再转换为垂直状态锁紧到卧式离心机内,操作准确度低,难度大,上下料装置的结构和运行状态也都比较复杂,不利于与前后工序的衔接。

这种八工位离心浇铸机的工位分布是这样的,需要设置一个外壳上料工位、一个加热工位、一个浇铸工位、四个离心降温工位和一个卸料工位。四个离心降温工位的作用是在离心旋转过程中为浇铸完的制动鼓降温,为了达到预定的降温效果,需要保证一定的降温时间,直接影响到大盘的旋转速度,导致多工位离心浇铸机运行速度受限,影响单位时间内的产能。

如图6所示,这种八工位的离心浇铸机设置的工件加热装置为中频加热线圈,加热线圈需要往复移动,通过往复移动套设在工件外侧才能加热升温。因此制动鼓外壳工件不能从外部包覆固定,只能从内部中心孔进行压紧固定。在离心浇铸时高温铁水和高温制动鼓外壳在离心旋转时产生较大的离心力,容易造成制动鼓外壳形状变化,影响产品质量和成品率。

为了提高生产效率,控制产品质量,本发明人设计了一种多工位离心浇铸机,同时开发了使用这种离心浇铸机的制动鼓离心浇铸工艺。

发明内容

本发明的目的在于提供一种多工位离心浇铸机,可以实双金属现制动鼓的快速离心浇铸作业。

本发明的另一目的是提供一种上述离心浇铸机使用的浇铸工艺。

本发明的多工位离心浇铸机,包括设置有至少五组单体离心浇铸机组的旋转大盘。所述单体离心浇铸机组在旋转大盘上呈环形、等弧度、等径排列,所述单体离心浇铸机组设置翻转机构,并通过翻转机构进行立式和卧式的状态转换。

上述所述的多工位离心浇铸机中,所述多工位离心浇铸机设置与单体离心浇铸机组数量对应的工位;所述工位为旋转大盘对应的固定区域,不随大盘旋转;所述工位至少包括有上料浇铸工位、离心降温工位、卸料工位、离心清洁工位和上料准备工位;以浇铸过程所在区域定义为一号工位,依次按旋转大盘旋转方向排列为二号工位、三号工位至N号工位;所述每一单体离心浇铸机组随旋转大盘的旋转依次交替的位于一号工位至N号工位。

上述所述的多工位离心浇铸机中,所述多工位离心浇铸机设置十组完全相同的单体离心浇铸机组,每一单体离心浇铸机组均可独立进行立式和卧式的状态转换;所述工位数量为十个。

上述所述的多工位离心浇铸机中,所述一号工位设定为上料浇铸工位,二号工位到六号工位设定为离心降温工位,七号工位或八号工位设定为卸料工位,八号工位或/和九号工位设定为离心清洁工位,十号工位设定为上料准备工位。

上述所述的多工位离心浇铸机中,所述单体离心浇铸机组设置工件锁紧夹具、离心旋转装置;所述工件锁紧夹具设置在离心旋转装置上,所述翻转机构带动离心旋转装置翻转;所述每一单体离心浇注机组设置独立的控制系统。

本发明的适应上述多工位离心浇铸机的离心浇铸工艺,包括以下步骤:

A:上料浇铸:在上料浇铸工位将加热升温的工件运送至立式状态的单体离心浇铸机组上锁紧,单体离心浇铸机组翻转为卧式状态并离心旋转,进行离心浇铸;

B:离心降温:离心浇铸完成后,旋转大盘旋转至少一个工位的角度,在此过程中单体离心浇铸机组继续旋转离心降温;

C:停转卸料:旋转大盘继续旋转使单体离心浇注机组至卸料工位,单体离心浇铸机组转换为立式状态并停止旋转,进行卸料操作;

D:离心清洁:旋转大盘继续旋转使单体离心浇铸机组至离心清洁工位,同时转换为卧式状态,空置的离心浇铸机组再次离心旋转,旋转飞散清洁机组内部的杂物;

E:上料准备:旋转大盘继续旋转使单体离心浇铸机组至上料准备工位,离心浇铸机组再次转换为立式状态,准备下一轮上料工序。

上述所述的离心浇铸工艺中,所述上料浇铸步骤进一步包括工件立式上料锁紧过程、转换为卧式旋转过程、卧式离心浇铸过程,其中在立式上料锁紧时离心浇铸机组停转。

上述所述的离心浇铸工艺中,所述离心降温步骤为单体离心浇注机组卧式带负荷离心旋转过程,在离心旋转过程中制动鼓降温,所述降温步骤持续在二号工位至六号工位之间依次进行。

上述所述的离心浇铸工艺中,所述卸料步骤包括单体离心浇铸机组转换为立式状态、离心浇铸机组停转和卸料过程,状态转换过程在六号工位至七号工位完成,停转卸料过程在七号工位或者八号工位完成。

上述所述的离心浇铸工艺中,所述离心清洁步骤包括单体离心浇铸机组转换为卧式状态、单体离心浇铸机组卧式空转清洁过程;状态转换过程在八号工位或者九号工位完成;离心清洁完成后单体离心浇铸机组转换为立式状态,准备下一轮上料。

本发明的多工位离心浇铸机,在一号工位便开始进行浇铸作业,进而可以更好的利用浇铸机的循环性能,充分利用离心浇铸机的工位区域,比如可以用增加降温工位数量的方法,延长降温时间,提高降温效果。可以增加下料工位的选择性,可以通过清洁准备工位实现离心机的自行清洁工作。由于设置了可翻转的单体离心浇铸机组,在上料和下料过程采取立式垂直操作,提高机械手操作的准确度,降低机械手的制造和操作成本,在浇铸等过程采取卧式水平操作,更有利节省流水线的面积占用。多工位离心浇铸机上不设加热装置,无需从内部压紧工件,单体离心浇铸机组可以使用包覆锁紧的方式固定工件,避免在高速高温离心浇铸过程中产生工件变形。

附图说明

图1是本发明实施例1的十工位离心浇铸机侧视结构示意图;

图2是本发明实施例1的十工位离心浇铸机俯视结构示意图;

图3是本发明实施例1的十工位离心浇铸机工位分布状态图;

图4、图5是本发明实施例1的单体离心浇铸机组翻转机构示意图;

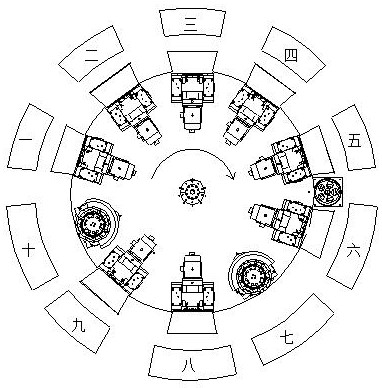

图6是现有技术中的一种八工位离心浇铸机俯视结构示意图;

图7是本发明的多工位离心浇铸机的离心浇铸工艺流程图。

具体实施方式

下面结合附图和具体实施例对本发明的多工位离心浇铸机及浇铸工艺进行详细说明,附图和实施例只为解释技术方案使用,并不用于限定保护范围。

实施例1:

如图1、图2和图3所示,本实施例是十工位的双金属制动鼓离心浇铸机,因此以该十工位结构进行具体说明。

本实施例的十工位双金属制动鼓离心浇铸机主体为一旋转大盘2,旋转大盘设置在中央轴4上,并可以以该中央轴4为轴水平旋转。为了给旋转大盘2提供旋转动力,在旋转大盘2的边缘设置旋转驱动装置3,通过旋转驱动装置3以齿轮传动模式实现旋转大盘2的旋转。

在旋转大盘2上,按照等弧度、等径的状态设置十组单体离心浇铸机组1。该些单体离心浇铸机组1为具有翻转机构的离心机组,即单体离心浇铸机组1的离心旋转轴线可以在水平和垂直状态之间转换,进而实现单体离心浇铸机组1在卧式状态和立式状态之间的状态转换。其中卧式状态为浇铸状态、离心降温状态和离心清洁状态,立式状态时单体离心浇铸机组为上下料状态。每一单体离心浇铸机组1的翻转机构及离心旋转均为独立控制,以实现单体离心浇铸机组1在不同使用状态下工作。

单体离心浇铸机组1的结构见图1、图4和图5所示,单体离心浇铸机组1设置有工件锁紧夹具11和离心旋转装置16。工件锁紧夹具11设置在离心旋转装置16上,离心旋转装置16可以驱动工件锁紧夹具11进行离心旋转。

如图4、图5所示,单体离心浇铸机组1还设置有翻转机构,翻转机构包括翻转齿轮12、翻转主轴13、液压缸15和偏析齿轮14。翻转齿轮12固定设置在单体离心浇铸机组1的中间部位,以有利于保持单体离心浇铸机组1翻转时的平衡。翻转齿轮12设置在翻转主轴13上,翻转主轴13转动的设置在离心浇铸机组支架5上,单体离心浇铸机组支架5固定设置在旋转大盘2上。上述的结构可以实现单体离心浇铸机组1以翻转主轴13为轴进行翻转动作。为控制单体离心浇铸机组1的翻转角度并定位,该翻转机构还设有液压缸15和偏心齿轮14。其中的液压缸15的一端铰接在离心浇铸机组固定支架5上,另一端铰接在偏心齿轮14上,该铰接点为悬浮点。偏心齿轮14的另一端铰接到离心浇铸机组固定支架5上,偏心齿轮14与翻转齿轮12啮合。在液压缸15进行压力操作时,液压缸15驱动偏心齿轮14转动一个角度,偏心齿轮14再驱动翻转齿轮12转动同样一个角度,进而实现翻转齿轮12的旋转,带动单体离心浇铸机组1翻转,实现翻转功能。单体离心浇铸机组1的翻转角度与液压缸15的伸长长度和偏心齿轮14的转动角度相关,当控制液压缸15驱动偏心齿轮14的转动角度转动90度并定位时,便可以实现单体离心浇铸机组1的90度翻转,实现单体离心浇铸机组1的立式、卧式之间的状态转换。当控制翻转角度大于90度时,则可以实现卧式并向下倾斜状态的角度定位。

如图4、图5所示,本实施例的单体离心浇铸机组1的工件锁紧夹具11是一种外部包覆锁紧的夹具,其作用是从工件外围锁紧,保证离心浇铸时工件不发生形状变化。外围锁紧圆筒形工件的方法是本领域中常用的技术,无需赘述本领域技术人员便可以轻易实现。

如图3所示,本实施例的十工位离心浇铸机共设置十个单体离心浇铸机组1,配合旋转大盘2的外围空间区域,分为固定的十个工位。如图3所示的分布状态。其中的单体离心浇铸机组1通过的旋转大盘2的顺时针旋转,可以交替的位于第一至第十号工位之间,且可循环交替定位。

把一号工位定义为上料浇铸工位,在一号工位的外围空间装设有铁水给料装置(图中未绘出)和机械手上料装置(图中未绘出)。由于工位号是固定的,因而该铁水给料装置和机械手上料装置也都是位置固定的。

如图3所示,单体离心浇铸机组1运行到一号工位的位置时进行上料和浇铸操作。具体过程是:在该一号工位时单体离心浇铸机组1处于立式状态,不离心旋转,此时经过机械手将已经加热的制动鼓外壳运送至该单体离心浇铸机组单体1上,在工件锁紧夹具11内锁紧固定,接着马上进行90度翻转,将单体离心浇铸机组1由立式状态翻转为卧式状态,开始离心旋转。此时通过铁水给料装置向旋转的制动鼓外壳内定量浇铸灰铸铁,完成离心浇铸工作。

完成浇铸工作后,该旋转大盘2旋转一个工位位置,一号工位为下一单体离心浇铸机组进行上料、翻转和浇铸操作。已经浇铸完成的单体离心浇铸机组进入二号工位位置,并继续进行卧式离心旋转,目的是通过离心旋转以自然风冷的形式为浇铸完成的制动鼓降温。为了保证制动鼓的降温效果,本实施例把二号工位至六号工位都定义分配给降温工位使用,进行离心降温。在浇铸完成的制动鼓在二号工位至六号工位运行降温期间,其它单体离心浇注机组中的五组依次通过一号工位上料、翻转和浇铸。

已经浇铸完成的制动鼓经五个工位降温后,单体离心浇铸机组1运行至七号工位,在该七号工位,单体离心浇铸机组1再次翻转为立式状态,浇铸好的制动鼓开口向上。此时停止离心旋转,以机械手将制动鼓取走下料,完成一个制动鼓的浇铸流程。当然,还可以根据浇铸的制动鼓的不同型号需要不同降温时间的特性,可以将七号工位也定义为降温工位,而将八号工位作为下料工位使用。

卸料后的单体离心浇铸机组1运行至八号工位,在该八号工位,单体离心浇铸机组再次翻转为卧式状态,再次启动离心旋转,在离心旋转过程中将在浇铸过程中产生的碎屑和氧化物通过旋转的离心力甩脱除去,实现离心清洁的作用。在该工位进行离心清洁的过程中,可以设定单体离心浇铸机组1的翻转角度大于90度,也就是向下倾斜一定角度,更容易实现杂物的去除。当将八号工位作为卸料工位时,离心旋转清洁工位的工作将在九号工位完成。

离心清洁过程可以直接持续到九号工位,当运行至十号工位后,再次使单体离心浇铸机组1翻转至立式状态,并停止离心旋转,准备进入一号工位再次接收制动鼓外壳工件,进行下一轮浇铸。

本实施例中的十工位离心浇铸机和十工位的离心浇铸工艺,由于设置了十个工位和十组单体离心浇注机组。因而可以将1-6个工位分配给离心降温使用,可以实现浇铸后的制动鼓充分的匀速降温,降温后的制动鼓可以直接卸料到后续工序。无需对浇铸后的制动鼓采取喷水降温措施,能够保证浇铸后的工件质量。

由于在一号工位直接上料后马上进行离心浇铸,缩短上料后的时间,避免加热好的制动鼓外壳大幅降温造成产品质量影响。

设置单体离心浇铸机组翻转机构,可以实现单体离心浇铸机组运行中的状态转换,及时在立式和卧式之间转换,实现立式上料、立式下料、卧式浇铸和卧式清洁的功能。避免上、下料过程中的工件翻转操作,降低机械手的操作难度,降低机械手制造和维护成本,缩短操作时间。

由于本实施例的十工位离心浇铸机是外设加热装置的结构,因而可以在浇铸时从外围包覆锁紧工件,避免工件在浇铸过程中形变过大的问题。

上述的十工位离心浇铸机以每36秒生产一件产品为例,旋转大盘的旋转速度为每一个周期360秒,当六个工位用于降温时,降温时间为216秒。而同样是36秒一个工件的速度,图6所示的现有技术中的八工位离心浇铸机,使用四个工位降温,大盘旋转一个周期是288秒,降温时间是144秒。降温效果明显不及本发明的十工位离心浇铸机。而如果要达到四个工位降温时间达到216秒的话,大盘旋转周期将达到432秒,54秒才会生产出一件产品。

实施例2:

本实施例的结构与实施例1基本相同,不同的是工位数量和单体离心浇铸机组数量与实施例1不同。本实施例中可以设置五组单体离心浇铸机组,同时设置五个工位。其中的一号工位完成立式上料、状态转换、离心浇铸;二号工位完成卧式离心降温;三号工位完成状态转换、立式卸料;四号工位完成状态转换、卧式离心清洁的过程;五号工位完成状态转换,准备上料的过程。

上述具体实施例的说明,将具体每一过程对应到相应工位的操作,由于本发明中的每一单体离心浇注机组均可以实现独立控制,因而有些过程可以在旋转大盘旋转的同时完成,比如状态由卧式到立式或者立式到卧式的转换,都可以在随大盘旋转时的工位间隙内完成。因而可以不必严格限制每个工位的操作功能和步骤,使用起来比较灵活。例如需要降温到较低温度时,给降温过程多分配一个或者两个工位,把其它过程的工位缩减或者合并等,都是可以实现的。

- 多工位离心浇铸机及其离心浇铸工艺

- 一种智能化多工位气缸套离心浇铸机