车辆的振动减振器的固定布置结构

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及一种根据权利要求1的前序部分所述的固定布置结构。关于现有技术例如参见DE 102012218458 A1。

背景技术

在制造机动车、尤其是轿车的过程中,底盘的部件通常是预装的,即预装在所谓的轴架上,该轴架在晚些时候与车身组装,这通常被称为“合装”。在经预装的底盘的未组装状态中,承载弹簧——车身在组装状态中支撑在其上——完全不受负荷。在组装车身与轴架之后,当车辆在上述合装和可能在悬挂于输送设备上的车辆上进行的其它装配步骤之后搁放在地面上时,承载弹簧被加载车身的重量并且因此受到一定程度的压缩。相应的情况通常也适用于与承载弹簧在功能上并联的振动减振器(其在下文中也被简称为“减振器”),所述振动减振器因此通常从远远伸出的状态移动到中间位置附近的部分移入的状态中。

在车身与预装的、其上固定有轮架的轴架接合在一起以及随着刚才提及的完成的车辆第一次搁放在其车轮上承载弹簧以及通常减振器的状态发生变化之后,轮架从相对远的弹出的位置至少在一定程度上达到其所谓的设计位置。众所周知,只有在车身受到给定的额外重量、如填充的燃料箱和乘员的准标准载荷时,才会占据设计位置、即“目标高度水平”。

众所周知,在轮架相对于车身的高度水平发生这种变化时,轮架的位置改变,这可通过外倾角、前束角和后倾角来描述。这在借助螺纹件或类似物通过橡胶支承件固定在轮架和/或车身上的减振器上导致该橡胶支承件从在装配过程中在承载弹簧未加载的情况下基本上无张紧力的状态开始在承载弹簧被加载车身重量的情况下转变成轻微张紧的状态。因此,设置在如下橡胶支承件的两个衬套之间的弹性体元件已经在所述设计位置中被轻微张紧或产生应力,这对车辆的行驶舒适性产生不利影响,所述橡胶支承件在其基本结构方面是常见的。

DE 102012218458 A1公开了针对上述问题的补救措施。在此,设置有使车辆的振动减振器借助螺纹件或类似物通过橡胶支承件固定在轮架和/或车辆的车身上的固定布置结构,通过所述螺纹件,橡胶支承件的两个衬套之一在相对于轮架或车身的三个纵向自由度方面被固定。在此,在所述橡胶支承件衬套上以及在轮架上或在车身上设有措施,通过该措施通过形锁合来锁止所述橡胶支承件衬套围绕螺纹件的轴线的转动自由度。这种形锁合例如在DE 102012218458 A1中通过在橡胶支承件衬套的球缺状的端部区段与轮架的同样为球缺状的凹口之间的配合键元件形成。此外提出,通过橡胶支承件衬套和轮架的相互面向的球缺状的贴靠面的适合的、就螺纹件而言非转动对称的造型来建立形锁合。这种造型例如可以是四边形、六边形或二面形。此外,提出从橡胶支承件衬套伸出的小凸起部,它们可卡入轮架上的为其设置的凹口中。

虽然通过形锁合的锁止在球缺之间形成形锁合并因此锁止了橡胶支承件的内衬套相对于螺纹件的轴线的转动自由度,但仍必须手动进行预紧过程,在该预紧过程中橡胶支承件衬套被转动到轮架的球缺成形件中并且由此预紧。为此需要特殊的预紧工具。此外,也由此产生附加的生产步骤。这需要额外的花费和成本。

发明内容

因此,本发明的任务是提出一种使车辆的振动减振器固定在轮架或车身上的固定布置结构,该固定布置结构优化或改善昂贵且费时的手动预紧过程。

所述任务通过具有权利要求1特征的使车辆的振动减振器固定在轮架或车身上的固定布置结构以及根据并列的权利要求6所述的用于建立这种固定布置结构的方法来解决。有利的实施方式和扩展方案是从属权利要求的内容。

所述任务的解决方案在于一种使振动减振器、尤其是减振器-承载弹簧-单元借助螺纹件或类似物通过橡胶支承件固定在轮架和/或车身上的固定布置结构,通过所述螺纹件,橡胶支承件的至少两个衬套之一在相对于轮架的三个纵向自由度方面被固定。在此,在所述橡胶支承件衬套上以及在轮架上和/或在车身上设有措施,通过该措施通过形锁合来锁止该橡胶支承件衬套围绕螺纹件的轴线的转动自由度。

在此,此外规定,所述形锁合锁止通过使设置在轮架的用于接纳橡胶支承件的接纳部中的凹口与设置在所述橡胶支承件衬套上且从所述橡胶支承件衬套伸出的凸起部嵌接到彼此中而形成。

在此,此外规定,所述凸起部和凹口成形为,使得使得凸起部和凹口之间的形锁合在不手动转动所述橡胶支承件衬套的情况下仅通过将螺纹件旋紧进入到接纳部中形成。换句话说,凸起部和轮架接纳部上的所述凹口成形为,使得凸起部仅通过橡胶支承件衬套(沿着螺纹件轴线)朝着轮架方向(或朝着车身方向)向前推进或仅通过橡胶支承件衬套(沿着螺纹件轴线)朝着轮架方向(或朝着车身方向)平移运动而滑入到凹口中并且因此形成形锁合。在此,不需要现有技术中已知的手动转动橡胶支承件衬套以使凸起部滑动到凹口中。因此能够以有利的方式节省生产步骤。

优选,在此这样设置或构造所述形锁合锁止,使得在将振动减振器装配在轮架上或车身上时在车身不加载轮架的情况下为了通过螺纹件或类似物的精确张紧或固定,振动减振器相对于轮架和/或车身定位为,使得橡胶支承件、更准确地说是橡胶支承件的弹性体元件在设计位置中、即在轮架承受车身的标准载荷时无论如何相对于所提及的转动自由度是至少近似无张紧力的或被置于限定的张紧状态中。

在此规定,减振器通过橡胶支承件装配在轮架和/或车身上的限定的位置或方位中,橡胶支承件如前所述通常包括与减振器壳体基本上刚性连接的外衬套和通过所述螺纹件或类似物与轮架和/或车身基本上刚性连接的内衬套以及这两个衬套之间的环形的弹性体元件。

优选地,这样定义或确定减振器和因此橡胶支承件及其所提及的衬套和位于各衬套之间的弹性体元件的该位置或方位,使得当在上述“合装”、即在组装车身和预装的轴架的过程中减振器以其两个端部一方面固定在车身上并且另一方面固定在轮架上而轮架没有按比例被加载车身重量时,橡胶支承件的弹性体元件本身沿围绕固定橡胶支承件的螺纹件的转动轴线的旋转方向看轻微张紧。当减振器位置相对于车身和轮架固定而车身没有加载轮架时所施加的弹性体元件中的该张紧力通过上述限定的装配位置这样选择或确定,使得当轮架被车身按比例、即按其份额(在常见轿车的情况下约为25%)加载并且因此相对于车身占据其设计位置时,该张紧力至少大致自动卸除。

因此,在将减振器固定或装配在车身和轮架之间时,在不加载配设给减振器的承载弹簧的情况下,在相配的减振器-橡胶支承件中产生张紧力,该张紧力在晚些时候通过承载弹簧的标准载荷而自动卸除,通过该标准载荷,轮架相对于车身占据其设计位置或到达其设计位置中。

虽然理论上即使不通过形锁合锁止原则上也可将通过橡胶支承件固定在轮架和/或车身上的振动减振器在轮架或车身上固定装配在这种特定的位置中,使得在将振动减振器装配在轮架和车身之间且不加载承载弹簧时,在减振器-橡胶支承件的弹性体元件中产生期望的预紧,但在大规模生产中,只有当在装配时精确预定减振器相对于轮架和车身的位置并且也精确保持该位置时,才能可靠地确保在装配减振器时在不加载相配的承载弹簧的情况下在所述相应的弹性体元件中实际产生期望的预紧。只有在减振器以根据本发明的方式固定在轮架或车身上的特定方位或位置中时才能确保精确保持所述位置。

对于大规模生产来说通过形锁合可相对容易实现这点,即仅在特定位置中固定的可能性。就此而言是要借助螺纹件或类似物固定在轮架和/或车身上的橡胶支承件衬套的转动自由度的形锁合锁止,其中,形锁合通过在所述凸起部和所述凹口之间发生相互嵌接来实现。

此外,还要求保护下述方法的专利权,在该方法中,这样装配减振器,使得在不加载相配设的承载弹簧的情况下,在承载减振器的橡胶支承件中或在其弹性体元件中产生张紧力,该张紧力在相配设的承载弹簧受到加载的情况下自动地基本上卸除,从而弹性体元件在标准载荷下并且因此在设计位置中相对于橡胶支承件的通过所述螺纹件或类似物锁止的转动自由度是基本上无张紧力的。

在下文中,为简单起见,将仅提及振动减振器在轮架上的根据本发明的固定,但不由此排除将减振器以类似方式固定在车身上的可能性。

在本发明的一种优选实施方式中规定,所述凸起部构造成至少近似柱形的。特别优选,凸起部在此是蛋形柱体、椭圆形柱体或抛物线形柱体或这样的柱体区段。在此,凸起部优选这样设置在橡胶支承件衬套上,使得柱体纵向轴线至少近似平行于螺纹件纵向轴线的垂线布置。

在此,进一步优选地,柱形的凸起部包括至少两个并排设置且设有不一样大的半径的圆柱部段,各所述圆柱部段的半径具有相同的圆心。在此特别优选地,凸起部包括三个并排或彼此相连且设有不同半径的圆柱部段。圆柱部段的设有不同半径(相对于共同的圆心)的面在此优选形成柱周面的一部分。在装配过程中在此优选规定,柱周面的由所述至少两个圆柱部段构成的部分是凸起部的首先与轮架的凹口接触的面。在此,这样选择各个圆柱部段的半径,使得凸起部不卡在凹口的边缘上,而是凸起部仅通过向前推进便配合准确地滑移或滑动或嵌入到凹口中。

在本发明的一种优选实施方式中,在所述橡胶支承件衬套的在橡胶支承件衬套的安装状态中朝向轮架的端部上设有引导元件,用于在装配过程期间将橡胶支承件衬套对中地引导到轮架的接纳部中并用于轴向固定或引导。该引导元件在此构造为管状或环状的凸部,该凸部可引入到轮架的接纳部的孔中,使得橡胶支承件衬套在装配过程中轴向对中。

通过在装配时形成的在凸起部和凹口之间的形锁合,橡胶支承件的外衬套相对于橡胶支承件的内衬套转动。在这两个橡胶支承件衬套之间设有橡胶元件,该橡胶元件于是具有期望的预紧。两个衬套相对于彼此的转动在此仅通过向前推进和上述形锁合实现,而不必相对于另一个橡胶支承件衬套手动(通过工具)转动所述橡胶支承件衬套。橡胶支承件衬套上的凸起部和轮架上的凹口在此成形为,使得它们迫使橡胶支承件的内衬套转动期望的预紧角度。该预紧角度则产生橡胶支承件的期望的预紧量。

在另一种优选实施方式中规定,轮架的接纳部上的凹口成形为,使得当凸起部与凹口完全嵌接到彼此中或凸起部完全嵌入到凹口中时所述橡胶支承件衬套围绕支承件纵向轴线在4°至7°之间的范围内转动。特别优选地,橡胶支承件或弹性体元件的转动以及因此预紧角度在5°至6°之间的范围内。

为了实现所述预紧,只需要橡胶支承件衬套的一个这种凸起部和橡胶支承件上或接纳部上的一个与此相配合的凹口。但替代地,也可设置多个这样的凸起部和相配的凹口。

此外,还要求一种用于建立固定布置结构的方法,该固定布置结构是根据权利要求1至6中任一项构造的固定布置结构。

在第一步骤中,将橡胶支承件衬套或橡胶支承件相对于轮架(或车身)的接纳部定位为,使得支承件纵向轴线与接纳部的纵向轴线彼此同轴设置。

接着,使橡胶支承件衬套或橡胶支承件沿现在共同的轴向轴线朝着轮架方向移动。在此,通过旋入螺纹件或类似物使橡胶支承件移动到轮架的接纳部中。

在此,转动螺纹件直到在凸起部和凹口之间建立形锁合。在此,不手动转动橡胶支承件衬套以使凸起部可引入到凹口中。取而代之,通过将螺纹件首先接合到接纳部的内螺纹中并且因此对中地引导橡胶支承件衬套或引导元件来使凸起部配合精确地进入到凹口中。在此优选规定,所述优选的圆柱部段之一首先与接纳部的凹口接触。通过该圆柱部段的有针对性的半径可避免凸起部卡在凹口上并且因此避免凸起部钩在凹口上,并且整个凸起部可滑动到凹口中。通过凸起部和凹口的有针对性的造型、例如通过凸起部的圆柱部段的优选半径,凸起部仅通过向前推进便滑入到凹口中。在此,不再需要手动转动橡胶支承件衬套。

在最后一步中,旋紧螺纹件并且因此将橡胶支承件固定在轮架或车身上。

在此进一步优选规定,以冷成型或热成型方法制造所述橡胶支承件衬套。随后可在橡胶支承件衬套上通过切削加工方法、尤其是通过铣削方法(例如通过轮廓铣削)制造凸起部。替代地,也可通过切削方法制造整个橡胶支承件衬套。

在此,优选也通过切削方法、如通过钻孔或铣削(如轮廓铣削)制造轮架或车身的接纳部上的凹口。

这些和其它特征由权利要求和说明书以及附图给出,各个特征可单独或多个以子组合的形式实现在本发明的实施方式中并且可形成有利的以及本身可保护的实施方式,在此对这些实施方式要求保护。

附图说明

下面参照一种实施例进一步阐述本发明。所有更详细描述的特征可对于本发明是重要的。

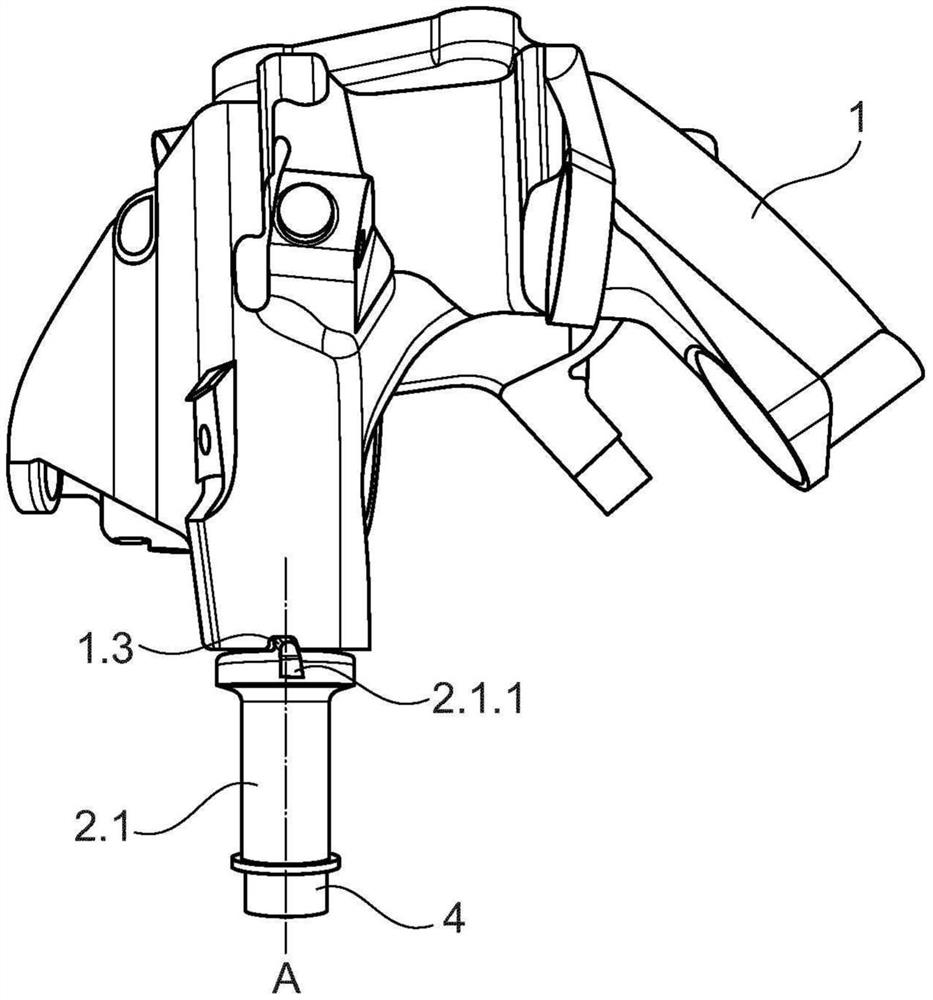

图1在此示出轮架1的空间局部图,该轮架上安装有橡胶支承件2,该橡胶支承件承载振动减振器3——其中只有直接与橡胶支承件2相邻的部分可见——或减振器3通过该橡胶支承件固定在轮架1上。在此要再次指出,车身的适合的区段也可代替轮架1,减振器3通过橡胶支承件以根据本发明的相应方式固定在该车身区段上。此外,在所解释的实施例中,振动减振器3的与轮架1相对置的端部当然也固定在车身上,但以通常的方式固定在那里,减振器3优选是减振器-承载弹簧-单元的组成部分,该减振器-承载弹簧-单元还具有未示出的承载弹簧并且作为整体支撑在车身上的所谓支撑座中;

图2在此示出橡胶支承件2的内衬套2.1的三维细节图,该内衬套与轮架1连接;

图3示出轮架1的接纳部1.1的三维细节图,橡胶支承件内衬套2.1与该接纳部连接;

图4示出轮架1的三维俯视图,其中,示出处于装配过程的初始位置中的橡胶支承件内衬套2.1;

图5至7分别以俯视图示出在装配期间在橡胶支承件内衬套2.1的凸起部2.1.1与轮架1的接纳部1.1的凹口1.3之间的连接过程。

具体实施方式

首先参照图1可以看到橡胶支承件2,振动减振器3以其支承孔眼3.1支撑在橡胶支承件的外衬套2.2上并且橡胶支承件的内衬套2.1借助螺纹件4固定、即旋紧在轮架1上或相对于轮架夹紧。在这两个衬套2.1、2.2之间如通常那样设有横截面为环形的弹性体元件2.3。在功能上与螺纹件4配合作用的内衬套2.1以其朝向轮架1的端部区段靠置在轮架1的相应设计的贴靠区域或接纳部1.1上。在此,在内衬套2.1上以及在轮架1上设有措施,通过该措施通过形锁合锁止来锁止内衬套2.1围绕螺纹件4的轴线A(纵向轴线、转动轴线)的转动自由度。该形锁合锁止——如后面的附图所示(图1中不可见)——通过使设置在内衬套2.1上的凸起部2.1.1与设置在轮架1的接纳部1.1上的凹口1.3嵌接到彼此中来实现。

在图2中在橡胶支承件2的内衬套2.1的细节图中可以看到这种凸起部2.1.1。在此,在图2中可以看到内衬套2.1的在安装状态中与轮架1的接纳部1.1连接的端部。凸起部2.1.1在此从内衬套2.1的该端部或端部区段的外表面伸出地设置。凸起部2.1.1在此以铣削方法制成并且具有(至少近似)柱体形状(非对称)。在该具体示例中,内衬套2.1仅包括一个凸起部2.1.1。但也可在内衬套上设置一个以上的凸起部2.1.1并且因此在装配方法中实现多个形锁合。此外,内衬套2.1在(在安装状态中看)朝向轮架的端部上还包括中空柱形的引导元件5,该引导元件在装配减振器孔眼时或在将减振器孔眼与轮架连接时移入到轮架1的接纳部1.1中的为此设置的孔1.2中。

在图3中可以看到轮架1的接纳部1.1的细节图,该接纳部用于橡胶支承件2的内衬套2.1的端部区段。此外,轮架1在接纳部1.1内部具有孔1.2,内衬套2.1的中空柱形的引导元件5在装配时引入到该孔1.2中并且因此可实现内衬套2.1在轮架1中的轴向(沿橡胶支承件2或螺纹件4的转动轴线A方向)的引导。

接纳部1.1还包括上述凹口1.3,用于在连接过程中与凸起部2.1.1嵌接。

在图4中能够看到(在装配过程中在安装在车辆中的安装位置中)轮架1以及橡胶支承件2的内衬套2.1连同已经引入的螺纹件4的俯视图。该视图在此描述了在接合过程或连接过程之前内衬套2.1相对于轮架1的位置。在装配的该时间点(也称为初始位置),凸起部2.1.1尚未接触凹口1.3。相反,所述的引导元件5已经引入到接纳部1.1的孔1.2中并且螺纹件4已经与接纳部1.1的内螺纹接合。

如果内衬套2.1沿轴向进一步朝着轮架1方向移动,则如图5所示,凸起部2.1.1与凹口1.3触碰或者说接触。图5、图6和图7在此分别从上方示出凸起部2.1.1和凹口1.3的细节图。通过进一步旋入螺纹件4,凸起部2.1.1如图6所示逐渐滑入凹口1.3中。在图7中可以看到在旋紧螺纹件4的情况下凸起部2.1.1在凹口1.3中的最终位置。

为了实现凸起部2.1.1与凹口1.3的形锁合,只需要使内衬套2.1沿转动轴线A方向向前推进或轴向移动。通过凹口1.3的角度与凸起部2.1.1的移入该凹口1.3中的各表面的角度的特定比率可有利地避免凸起部2.1.1卡在凹口1.3上。现在也可在不手动转动内衬套2.1的情况下实现形锁合。凸起部2.1.1在此成形为,使得该凸起部仅通过(沿螺纹件4的转动轴线A方向)向前推进便嵌入或滑入凹口1.3中。

通过在装配时准确地选择减振器3相对于轮架1的位置并且因此准确地选择内衬套2.1相对于轮架的位置,可在不加载相配的承载弹簧的情况下在弹性体元件2.3中产生上述预紧。因此,只有当内衬套2.1转动了通过形锁合预定的份额并因此预紧弹性体元件2.3时,才能将内衬套2.1与轮架1连接。

尤其是在图5至7中示出柱形的凸起部2.1.1的抛物线形的横截面。在此特别优选规定,在接合过程期间首先与凹口1.3边缘接触的面(如图5和图6所示)包括多个不同的且彼此相连的半径。这些半径在此这样与凹口1.3边缘相协调,使得凸起部2.1.1仅通过向前推进便移入或进入到凹口1.3中。

附图标记列表

1 轮架

1.1 接纳部

1.2 孔

1.3 凹口

2 橡胶支承件

2.1 橡胶支承件的内衬套

2.1.1 凸起部

2.2 橡胶支承件的外衬套

2.3 弹性体元件

3 振动减振器

4 螺纹件

5 引导元件

A 转动轴线

- 车辆的振动减振器的固定布置结构

- 铁路机车车辆转向架及其抗蛇行减振器布置结构