锂离子电池的制备方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及电池领域,具体地涉及锂离子电池的制备方法。

背景技术

现有的锂离子电池制备过程中,先将电芯和盖板组装,然后将电芯放入壳体并焊接壳体和盖板,以完成电芯的封装(即入壳)并形成电池单元。随后,对电池单元进行烘烤、注液、化成等处理。注液时,通过盖板上预留的小孔注液,注完液后在小孔处塞上胶塞再进行化成,然后再取下胶塞进行二次注液、补液,最终将小孔封口。在完成注液后,再进行预充(即化成)。换言之,现有的预充和注液是分开进行的,电池为了发挥容量,电芯在壳体内的占空比都设计的很大,留给注入电解液的空间很小,只能一次注液后,极片浸润吸收该电解液,留出空间后再二次注液或补液。这样,极片浸润效果不均匀,也就是说,在预充之前极片有的地方浸润很好,有的地方根本没有电解液,导致预充时有的地方激活很好,有的地方根本没有激活,达不到活性物质界面SEI膜形成或稳定的一致性。另外,现有的锂离子电池制备方法中,二次注液或补液时电池带电且带电量较高,操作过程也十分不安全。并且,制备方法的流程十分繁琐,多次接触电解液和塞取胶塞,对电池污染比较严重。

发明内容

本发明的目的是为了克服现有技术存在的注液不均匀、化成效果不理想的问题,提供一种锂离子电池的制备方法,该锂离子电池的制备方法能够优化注液、化成效果。

为了实现上述目的,本发明提供一种锂离子电池的制备方法,其中,所述制备方法包括:S1、对电芯进行烘烤;S2、对烘烤后的所述电芯进行注液化成处理;S3、将注液化成处理后的所述电芯封装入壳。

可选的,步骤S2包括:S21、使所述电芯充分浸润电解液;S22、对充分浸润电解液的所述电芯进行化成。

可选的,步骤S21包括:S211、将所述电芯浸泡在电解液中;S212、将浸泡后的所述电芯在预定压力的保护气环境中放置第一时间。

可选的,步骤S211中,在真空状态下,将所述电芯浸泡在所述电解液中第二时间,随后通入高纯氮气以破除真空并使所述电芯充分浸润。

可选的,步骤S212中,所述保护气为高纯氮气,所述第一时间为10秒以下。

可选的,步骤S2包括:S23、将化成后的所述电芯浸泡在凝胶电解液中,以在所述电芯表面形成凝胶聚合物电解质;S24、对所述电芯进行紫外光照射,以使所述凝胶聚合物电解质固化。

可选的,所述凝胶电解液含有所述电解液、单体、交联剂和引发剂。

可选的,步骤S211包括将所述电芯放入容纳有所述电解液的槽体中浸润所述电解液。

可选的,步骤S2包括:向能够密闭的电解液槽内提供所述电解液以及在所述电解液槽内设置化成装置,步骤S22包括通过所述化成装置对所述电芯化成;或者,向能够密闭的第一槽体内提供所述电解液以及在能够密闭的第二槽体内设置化成装置,步骤S21包括将所述电芯放入所述第一槽体中的电解液中浸润所述电解液;步骤S22包括将所述电芯放入所述第二槽体内并通过所述化成装置对所述电芯化成。

可选的,步骤S1包括通过真空隧道炉对所述电芯进行烘烤。

通过上述技术方案,在将电芯封装入壳之前对电芯进行烘烤、注液、化成处理,可以确保烘烤、注液、化成等操作时不受电芯封装的限制,能够提高烘烤、注液、化成的效果。

附图说明

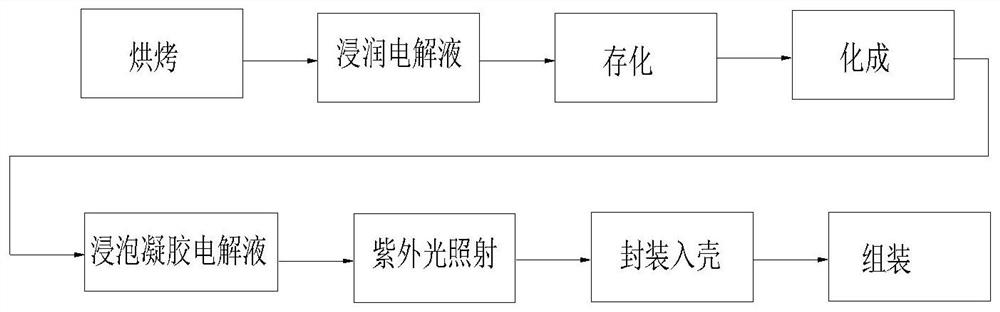

图1是说明本发明的锂离子电池的制备方法的一种实施方式的流程图;

图2是说明本发明的方法的一种实施方式的电芯放入电解液槽的示意图;

图3是图2的实施方式中电芯浸润的示意图;

图4是图2的实施方式中对电芯化成的示意图;

图5是图4中化成完成的示意图;

图6是图2的实施方式中打开上盖取出电芯的示意图;

图7是说明本发明的方法的另一种实施方式的电芯放入第一槽体的示意图;

图8是向图7中的第一槽体提供电解液进行浸润的示意图;

图9是将电芯放入第二槽体中进行化成的示意图。

附图标记说明

10-电芯,11-隔离圈,12-电芯上盖板,20-电解液槽,21-接口,30-上盖,40-托盘,41-托盘主体,42-第一升降机构,50-化成装置,51-探针,52-导线,53-第二升降机构,60-第一槽体,61-第一上盖,62-第一接口,70-第二槽体,71-第二上盖,72-第二接口,73-托架,80-供液装置,90-监测单元。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

在本发明中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”通常是指参考附图所示的上、下、左、右;“内、外”是指相对于各部件本身的轮廓的内、外。下面将参考附图并结合实施方式来详细说明本发明。

本发明提供一种锂离子电池的制备方法,其中,所述制备方法包括:

S1、对电芯10进行烘烤;

S2、对烘烤后的所述电芯10进行注液化成处理;

S3、将注液化成处理后的所述电芯10封装入壳。

本发明的制备方法中,在将电芯封装入壳之前对电芯进行烘烤、注液、化成处理,可以确保烘烤、注液、化成等操作时不受电芯封装的限制,能够提高烘烤、注液、化成的效果。

具体的,现有技术中,盖板与壳体焊接(即封装入壳)后才进行烘烤处理,仅通过盖板上留的较小的注液孔去水,去水时间较长,去水效果明显较差,电芯内部的水分不易彻底去除。而本发明中,由于不受壳体、盖板限制,电芯整个暴露进行烘烤,极片表面及隔膜微孔内的水分比较容易在较短时间内去除干净,烘烤去水效果明显,可大幅缩短电芯的烘烤时间,大量减少烘烤设备的使用,便于真正实现连续作业。

另外,可以将电芯10以充分暴露的方式完成注液,以确保极片迅速获得充分浸润,使得极片各部分浸润均匀,有利于后续的化成并能够提高最终电池的性能。并且,化成时产生的气体便于溢出,不会对壳体和盖板造成污染。

此外,在化成后,电芯10处于无水无氧状态,在这种状态下将电芯10封装入壳可以增加安全性。例如,在将盖板通过焊接方式固定于壳体时,由于电芯10处于无水无氧状态,不会出现炸火氧化现象。

本发明中,为便于提高最终电池的性能。优选地,步骤S2包括:S21、使所述电芯10充分浸润电解液;S22、对充分浸润电解液的所述电芯10进行化成。

其中,优选地,为使电芯10充分浸润电解液,步骤S21包括:S211、将所述电芯10浸泡在电解液中;S212、将浸泡后的所述电芯10在预定压力的保护气环境中放置第一时间。通过步骤S212,一方面可以将未被电芯10的极片吸收的多余的电解液排出,另一方面可以通过保护气的压力使得极片被浸透。根据电池的型号、电解液的类型等,可以相应设置保护气的压力和第一时间,例如,保护气的预定压力为1-1.2个大气压,第一时间为2小时以下。保护气可以根据需要选择,例如可以为高纯氮气。

为便于进行化成,根据本发明的一种实施方式,步骤S2包括:向能够密闭的电解液槽20内提供所述电解液以及在所述电解液槽20内设置化成装置50,步骤S22包括通过所述化成装置50对所述电芯化成。其中,在电芯10通过电解液槽20内的电解液充分浸润后,可以将电解液槽20内的电解液排出,或者使电芯10脱离电解液(例如提升电芯10以离开电解液的液面),以便在脱离电解液的情况下进行化成。另外,可以向电解液槽20内提供高纯氮气,以在充分浸润后使电芯10在高纯氮气保护环境下经过一定时间(例如0.5-2小时)进行存化,存化后再通过化成装置50进行化成。

可以使用本发明提供的注液化成设备进行注液化成,该设备包括具有顶部开口的电解液槽20、能够密闭所述开口的上盖30、能够在所述电解液槽20内升降的托盘40以及能够在所述电解液槽20内升降的化成装置50,所述电解液槽20设置有用于抽吸和/或破除真空的接口21。其中,电解液槽20设置为能够密闭的形式,指电解液槽20具有能够放入电芯10的开口(例如图2至图6所示,电解液槽20具有顶部敞口结构),并且在放入电芯10后可以密闭该开口(例如通过图3中的上盖30)。为便于对电解液槽20内抽真空或加压,可以在电解液槽20设置接口21,以便连接外部真空源或加压气源。

其中,托盘40用于支撑电芯10。通过将托盘40设置为能够升降,可以将电芯10的位置下降至电解液槽20内适当位置,例如在浸润时使得电芯10的隔离圈11刚好位于电解液槽20内电解液S的液位L的上方,以露出电芯上盖板12;在化成之前,可以通过抬升电芯10以脱离电解液。

其中,托盘40可以包括托盘主体41和用于升降托盘主体41的第一升降机构42。通过第一升降机构42带动托盘主体41升降,可以方便地调节电芯10在电解液槽20中的位置。

另外,电解液槽20的顶部开口可以通过上盖30封盖,以便在浸润时保持电解液槽20内为密闭状态,并通过接口21对电解液槽20内抽真空或加压。

化成装置50可以根据需要设置在适当位置。为便于操作,优选地,所述化成装置50可升降地安装于所述上盖30。由此,可以在化成时降下化成装置50,在浸润时使化成装置50升高以免干涉。具体的,如图4所示,化成装置50可以包括用于与电芯10连接的探针51、用于连接探针51和外部电源的导线52、用于升降探针51的第二升降机构53。其中,第二升降机构53包括固定部和能够相对于固定部移动的升降部,固定部安装于上盖30,探针51、导线52固定于移动部。使用时,如图3所示,在浸润时,第二升降机构53使探针51、导线52升高,以免干涉浸润;如图3所示,在化成时,第二升降机构53使探针51、导线52下降,以使探针51与电芯10的极柱接触来进行化成;如图5所示,化成完成后,第二升降机构53使探针51、导线52升高,以使探针51与极柱脱离接触。

另外,为补充浸润时电解液的损耗,所述设备包括用于向所述电解液槽20内提供电解液的供液装置以及用于监测所述电解液槽20内的液位的监测单元,所述供液装置根据所述监测单元的信号操作。其中,可以将第一升降机构42设置为在预定的高度范围内移动,例如,最低位置为使得电芯10的隔离圈11位于液位L上方。根据第一升降机构42的行程以及电芯10的具体规格,可以设定电解液槽20内的预定液位,以便通过监测单元监测,从而在实际液位L低于预定液位时通过供液装置向电解液槽20内补充电解液。

根据本发明的另一种实施方式,步骤S2包括:向能够密闭的第一槽体60内提供所述电解液以及在能够密闭的第二槽体70内设置化成装置50,步骤S21包括将所述电芯10放入所述第一槽体60中的电解液中浸润所述电解液;步骤S22包括将所述电芯10放入所述第二槽体70内并通过所述化成装置50对所述电芯10化成。在这种实施方式中,可以在将电芯10从第一槽体60充分浸润后进行存化,再在第二槽体70内进行化成。其中,存化所需的高纯氮气保护环境可以在第一槽体60、第二槽体70或者单独的槽体中提供。

在这种实施方式中,浸润和化成分别在第一槽体60和第二槽体70内进行。具体的,如图7和图8所示,托盘40用于支撑电芯10。通过将托盘40设置为能够升降,可以在浸润时将电芯10的位置下降至第一槽体60内适当位置,例如在浸润时使得电芯10的隔离圈11刚好位于第一槽体60内电解液S的液位L的上方,以露出电芯上盖板12;在化成之前,可以通过抬升电芯10以脱离电解液。

其中,托盘40可以包括托盘主体41和用于升降托盘主体41的第一升降机构42。通过第一升降机构42带动托盘主体41升降,可以方便地调节电芯10在第一槽体60中的位置。

另外,第一槽体60的顶部开口可以通过第一上盖61封盖,以便在浸润时保持第一槽体60内为密闭状态,并通过第一接口62对第一槽体60内抽真空或加压。

化成装置50可以根据需要设置在第二槽体70的适当位置。为便于操作,优选地,所述化成装置50可升降地安装于所述第二上盖71。由此,可以在化成时降下化成装置50,在浸润时使化成装置50升高以免干涉。具体的,如图9所示,化成装置50可以包括用于与电芯10连接的探针51、用于连接探针51和外部电源的导线52、用于升降探针51的第二升降机构53。其中,第二升降机构53包括固定部和能够相对于固定部移动的升降部,固定部安装于上盖30,探针51、导线52固定于移动部。使用时,在浸润时,第二升降机构53使探针51、导线52升高,以免干涉浸润;在化成时,第二升降机构53使探针51、导线52下降,以使探针51与电芯10的极柱接触来进行化成;化成完成后,第二升降机构53使探针51、导线52升高,以使探针51与极柱脱离接触。

为在第二槽体70内进行化成,第二槽体70设置有第二接口72以便抽真空。另外,为便于电芯10放置,第二槽体70内设置有托架73,该托架73可以固定设置或者类似于托盘40设置为可升降结构。

另外,为补充浸润时电解液的损耗,所述设备包括用于向所述第一槽体60内提供电解液的供液装置80以及用于监测所述第一槽体60内的液位的监测单元90,所述供液装置80根据所述监测单元90的信号操作。其中,可以将第一升降机构42设置为在预定的高度范围内移动,例如,最低位置为使得电芯10的隔离圈11位于液位L上方。根据第一升降机构42的行程以及电芯10的具体规格,可以设定第一槽体60内的预定液位,以便通过监测单元90监测,从而在实际液位L低于预定液位时通过供液装置向第一槽体60内补充电解液。

其中,监测单元90可以为接近开关等。供液装置80可以包括容纳电解液的容纳腔、用于泵送电解液的泵送部以及分别与第一槽体60连接的进液管和送液管。这里的供液装置80和监测单元90的具体形式也可以用于前述具有电解液槽20的设备。

另外,为进一步提高浸润效果,步骤S211中,在真空状态下,将所述电芯10浸泡在所述电解液中第二时间,随后通入高纯氮气以破除真空并使所述电芯10充分浸润。

通过在真空状态下浸泡电芯10,可以基本上将电芯10的隔膜的微孔内残留的气体排出,以便在微孔内注入电解液。其中,第二时间可以根据电池的型号等设置,例如可以为10秒以下。另外,在浸泡在电解液中之前,可以将电芯10在真空状态下保存第三时间,以彻底除去电芯10内部的水分。第三时间可以根据电池的型号等设置,例如可以为8小时以下。

通过通入高纯氮气,可以破除真空,对电解液施加压力,使得电解液在高纯氮气的作用下被吸入隔膜的微孔内,从而达到充分浸润的效果。在电芯10充分浸润后,可以将未被吸收的电解液抽走。

为便于在真空状态下浸泡电芯10以及后续形成高纯氮气环境,优选地,步骤S211包括将所述电芯10放入容纳有所述电解液的槽体中浸润所述电解液。另外,槽体底部可以设置排液孔,在充分浸润后,可以再次向密闭的槽体提供真空,以从排液孔抽走电解液。为便于形成真空和高纯氮气环境,槽体优选为密闭的。其中,高纯氮气环境可以继续用于上述存化过程。

另外,优选地,步骤S2包括:S23、将化成后的所述电芯10浸泡在凝胶电解液中,以在所述电芯10表面形成凝胶聚合物电解质;S24、对所述电芯10进行紫外光照射,以使所述凝胶聚合物电解质固化。

通过上述步骤S23和S24,一方面可以对化成后的电芯10补液,另一方面可以通过固化所述凝胶聚合物电解质对电芯10内的电解液起到固定作用。

为实现对电芯10的补液,同时能够形成凝胶聚合物电解质,凝胶电解液可以含有所述电解液、单体、交联剂和引发剂。其中,电解液、单体、交联剂和引发剂的百分比含量和种类可以根据需要选择。

具体的,电解液与浸润时的电解液相同,可以含有锂盐、非水有机溶剂和添加剂。

其中,锂盐选自LiPF6、LiBF4、LiAsF6、LiClO4、LiBOB(二草酸硼酸锂)、LiDFOB(二氟草酸硼酸锂)、LiCF3SO3、LiC4F9SO3、Li(CF3SO2)2N及Li(C2F5SO2)2N等中的至少一种。锂盐的摩尔浓度为0.85mol/L~1.3mol/L。

非水有机溶剂包括碳酸酯、羧酸酯、醚类化合物和芳香族化合物中的至少一种。

碳酸酯包括环状碳酸酯和链状碳酸酯,环状碳酸酯和链状碳酸酯的质量比为3:1~1:10。

环状碳酸酯为碳酸乙烯酯EC、碳酸丙烯酯PC、碳酸丁烯酯中的至少一种,链状碳酸酯为碳酸二甲酯DMC、碳酸二乙酯DEC、碳酸甲乙酯EMC、碳酸二丙酯DPC、碳酸甲丙酯MPC、碳酸甲异丙酯MiPC、碳酸甲丁酯BMC、碳酸二丁酯DBC中的至少一种。

羧酸酯包括非取代羧酸酯和卤代羧酸酯。非取代羧酸酯选自:甲酸甲酯MF、甲酸乙酯、甲酸正丙酯、甲酸异丙酯、乙酸甲酯MA、乙酸乙酯、乙酸正丙酯、乙酸异丙酯、丙酸甲酯MP、丙酸乙酯、丁酸甲酯、丁酸乙酯、γ-丁内酯GBL、γ-戊内酯和己内酯中的至少一种;卤代羧酸酯选自:氟代甲酸甲酯、氟代甲酸乙酯、单氟代乙酸甲酯、二氟代乙酸甲酯、单氟代乙酸乙酯、二氟代乙酸乙酯、三氟代乙酸乙酯、氟代甲酸丙酯、3-氟丙酸甲酯、3,3-二氟丙酸甲酯、3,3,3-三氟丙酸甲酯、3-氟丙酸乙酯、3,3-二氟丙酸乙酯、3,3,3-三氟丙酸乙酯中的至少一种。

醚类化合物包括非取代醚类化合物和卤代醚类化合物,所述非取代醚类化合物选自:二丁醚、二甲氧基甲烷、二甲氧基乙烷DME、二乙氧基甲烷、二乙氧基乙烷、四氢呋喃THF、二甲基四氢呋喃2Me-THG中的一种或一种以上;卤代醚类化合物选自:单氟二甲氧基甲烷、单氟二甲氧基乙烷、单氟二乙氧基甲烷、单氟二乙氧基乙烷。

芳香族化合物选自:甲苯、氟苯、邻氟代甲苯、三氟甲苯、4-氟甲苯、对氟甲氧基苯、邻氟甲氧基苯、邻二氟甲氧基苯、1-氟-4-叔丁基苯、氟代联苯。

添加剂包括碳酸亚乙烯酯VC、碳酸乙烯亚乙酯VEC、氟代碳酸乙烯酯FEC、1,3-丙烷磺内酯中的至少一种。添加剂的总重量占液态电解液总质量的质量百分比为1wt%~10wt%。

根据本发明的一种实施方式,凝胶电解液中各组成成分的重量百分比为电解液90-99.4%,单体0.5-3%,交联剂0.25-0.6%,引发剂0.1-1.5%。优选地,凝胶电解液中各组成成分的重量百分比为电解液93-98%,单体1-2%,交联剂0.75‰-0.4%,引发剂0.2-1%。

其中所述单体可以为改性的聚乙烯醇及其衍生物,所述改性的聚乙烯醇及其衍生物的平均分子量为5×10

所述改性的聚乙烯醇及其衍生物的制备方法为:先将水和乙醇按质量比(1~9):(9~1)配制混合溶剂,边加热边搅拌,然后加入占所述混合溶剂的总质量的5%~30%的聚乙烯醇或其衍生物,完全溶解后,加入硅烷偶联剂,生成的油性聚合物从所述混合溶剂中析出,直至无油性聚合物析出,停止加硅烷偶联剂,过滤出油性聚合物,并清洗提纯,得到纯净的硅烷改性的聚乙烯醇或其衍生物。

其中,所述硅烷偶联剂包括γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、乙烯基三异丙氧基硅烷、乙烯基二丁氧基甲基硅烷和乙烯基二甲基乙氧基硅烷中的至少一种。

所述交联剂包括碳酸二烯丙酯、三羟甲基丙烷三丙烯酸酯、聚氧乙烯二丙烯酸酯、双季戊四醇五丙烯酸酯、N,N’-亚甲基双丙烯酰胺、N,N-二甲基丙烯酰胺、双丙酮丙烯酰胺、二乙烯基苯和巴豆酸中的至少一种。

所述引发剂包括偶氮二异丁腈(AIBN)、偶氮二异庚腈、偶氮二异戊腈、偶氮二环己基甲腈、过氧化苯甲酰(BPO)、过氧化氢、过氧化十二烷酰、过氧化异丁酰和过氧化异丙苯中的至少一种。

本发明中,步骤S1可以通过各种适当方式对电芯10进行烘烤,优选地,步骤S1包括通过真空隧道炉对所述电芯10进行烘烤。

其中,封装入壳的操作可以包括:将电芯10从电池的外壳的开口放入并将电池的壳盖焊接于外壳来封盖开口。封装入壳后,可以对电池进行组装等后续操作。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型。本发明包括各个具体技术特征以任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 一种锂离子电池用导电粘结剂及其制备方法、锂离子电池电极极片及制备方法和锂离子电池

- 一种锂离子电池用导电粘结剂及其制备方法、锂离子电池电极极片及制备方法和锂离子电池