一种变附加刚度黏滞阻尼器

文献发布时间:2023-06-19 11:59:12

技术领域

本发明专利涉及阻尼器技术领域,具体涉及一种变附加刚度黏滞阻尼器。

背景技术

黏滞阻尼器是重要的减震装置,其具有无附加刚度和可重复使用的特点, 因而被广泛使用。其具有极大的耗能能力,在强震中能率先进入耗能状态,消 耗地震能量及衰减结构的地震反应,保护主体结构和构件免遭损坏,从而确保 结构在强震中的安全性。采用黏滞阻尼器的耗能减震结构与传统抗震结构相比, 可减少地震反应40%~60%。

黏滞阻尼器由缸筒、活塞、阻尼孔、黏滞流体阻尼材料和活塞杆等部分组 成,活塞在缸筒内作往复运动。活塞上有阻尼通道,缸筒内装满黏滞流体阻尼 材料。

其耗能原理表现为:当黏滞阻尼器工作时,随着活塞相对缸筒往复运动, 黏滞流体阻尼材料从高压腔体经过活塞上的阻尼通道流往低压腔体,在黏滞流 体阻尼材料往复流经阻尼通道的过程中,因克服摩擦和碰撞等因素而耗散能量。

现有技术的黏滞阻尼器理论阻尼力计算公式为:F=C|υ|

现有技术的黏滞阻尼器仅能在地震作用下为主体结构提供附加阻尼,仅能 起到为结构补强的作用,对结构的刚度无贡献。而对于地震作用下主体结构的 安全,有些建筑既需要考虑结构的强度也需要控制结构的位移量,如结构位移 过大超过允许位移值后将导致主体结构剪切破坏。而附加刚度对于结构在地震 作用下的位移控制作用较为显著。

而现有减震装置中可为结构提供附加刚度的位移型减震器,在多遇地震下 对结构附加阻尼无任何贡献或贡献非常有限。同时位移型阻尼器附加给结构的 刚度越大,则主体结构吸收地震力越大,因此消能器附加给主体结构的刚度应 控制在合理范围内。

在为结构增加刚度力求从刚度改善方面减小结构位移量、降低结构损伤的 同时,为结构附加一定的阻尼可有效降低地震力、减小工程造价,因此从强度 和刚度改善两方面对结构抗震性能做相应改善非常有必要。

理想的减震阻尼器应采用这样的工作方式:在风振和小震下不提供附加刚 度使结构刚度较柔从而在减小地震反应力的同时获得相对较大的位移量,增加 阻尼器的滞回面积获得更高的附加阻尼比,利用附加阻尼对结构补强的原理通 过提高附加阻尼比实现在减少主体结构用钢量降低造价的同时获得更高的性能 目标;在中震、大震和罕遇地震下在提供附加阻尼的同时为主体结构额外再提 供一个附加刚度,控制主体结构在中震、大震和罕遇地震作用下的层间位移角, 从强度和刚度改善两个方面保护主体结构免遭破坏。

由此可见有必要发明一种风振和小震下不提供附加刚度以获得更高附加阻 尼比,中震、大震和罕遇地震作用下既提供附加阻尼又能提供附加刚度以有效 控制主体结构层间位移角降低结构损伤的一种变附加刚度黏滞阻尼器。

发明内容

本发明针对现有技术的不足,提供一种变附加刚度黏滞阻尼器,通过设置 于附加刚度腔内的弹簧组采用分阶段工作的方式实现在风振和小震下不提供附 加刚度使结构刚度较柔从而在减小地震反应力的同时获得相对较大的位移量, 增加阻尼器的滞回面积获得更高附加阻尼比,利用附加阻尼对结构补强的原理 通过提高附加阻尼比实现在减少主体结构用钢量降低造价的同时获得更高的性 能目标;在中震、大震和罕遇地震下在提供附加阻尼的同时为主体结构额外再 提供一个附加刚度,控制主体结构在中震、大震和罕遇地震作用下的层间位移 角,从强度和刚度改善两个方面保护主体结构免遭破坏。

为解决上述的技术问题,本发明采用以下技术方案:

一种变附加刚度黏滞阻尼器,包括将缸筒分割为阻尼腔和附加刚度腔两部 分的第二衬套,设置在阻尼腔端头的第一衬套,同缸筒螺接并用于将第一衬套 和第二衬套与缸筒固定的第一螺纹压管和第二螺纹压管,设置在附加刚度腔端 部采用螺接方式与缸筒固定的耳板,穿过第一衬套和第二衬套中心内孔的活塞 杆,设置于阻尼器缸筒外与活塞杆端部固定的销头,固定于活塞杆上置于阻尼 腔内将阻尼腔分隔为左右两个腔室的活塞,充满阻尼腔的黏滞流体阻尼材料, 所述活塞杆插入附加刚度腔内的部分设计为阶梯轴结构,设置有一段直径小于 活塞杆且与活塞杆保持同心的轴头及一段大径小于轴头并与活塞杆保持同心的 螺柱,所述轴头与活塞杆的轴肩处设置有空套于轴头上的第一弹簧座,所述螺柱与螺母采用螺接固定,螺母端部与轴头形成的肩部设置有空套于轴头上的第 二弹簧座,所述第一弹簧座和第二弹簧座之间设置有弹簧组,在阻尼器工作位 移超过设定位移A后通过压缩弹簧组为结构提供一个多阶段附加刚度,有效控 制主体结构在中震、大震和罕遇地震下的层间位移角,实现在风振和小震下不 提供附加刚度使结构刚度较柔从而在减小地震反应力的同时获得相对较大的位 移量,增加阻尼器的滞回面积获得更高的附加阻尼比,利用附加阻尼对结构补 强的原理通过提高附加阻尼比实现在减少主体结构用钢量降低造价的同时获得 更高的性能目标;在中震、大震和罕遇地震下在提供附加阻尼的同时为主体结 构额外再提供一个附加刚度,控制主体结构在中震、大震和罕遇地震作用下的 层间位移角,从强度和刚度改善两个方面保护主体结构免遭破坏。

进一步,所述一种变附加刚度黏滞阻尼器的理论阻尼力计算公式为:当-U0 ≤U>-A时F=C|υ|

进一步,所述活塞处于位移0点时其靠近第一衬套的端面至第一衬套端面 的距离为该阻尼器的极限位移U0,其靠近第二衬套的端面至第二衬套端面的距 离为该阻尼器的极限位移U0,第一弹簧座端面至第二螺纹压管端面的距离A须 满足0≤A>U0,第二弹簧座端面至耳板端面的距离A须满足0≤A>U0,且弹簧组 工作行程+距离A大于等于极限位移U0。

进一步,所述的弹簧组可以是单根弹簧、多根并联弹簧、多根串联弹簧、 串联并联组合弹簧。

进一步,所述弹簧组所采用的弹簧可以是螺旋弹簧、蝶形弹簧、环形弹簧、 异形弹簧。

进一步,所述第一弹簧座和第二弹簧座均空套在活塞杆轴头上。

进一步,所述弹簧组可以是经过预紧的,也可以是未经预紧。

进一步,所述弹簧组的预紧力Fn可通过调整螺母的左右位置作调节。

进一步,所述弹簧组既可提供阻尼器拉伸过程中的附加刚度,也可提供阻 尼器压缩过程中的附加刚度。

进一步,所述阻尼系数C、阻尼指数α、极限位移U0、距离A、弹簧组的 刚度k、预紧力Fn等参数均根据减震使用需要作给定。

进一步,所述第一弹簧座和第二弹簧座均空套在活塞杆轴头上并可在该轴 头上滑动,实现在阻尼拉伸或压缩过程中对弹簧组的压缩。

进一步,所述阻尼腔内充满黏滞流体阻尼材料,活塞上设置有阻尼通道, 当黏滞阻尼器工作时,随着活塞相对缸筒往复运动,黏滞流体阻尼材料从高压 腔体经过活塞上的阻尼通道流往低压腔体,在黏滞流体阻尼材料往复流经阻尼 通道的过程中,因克服摩擦和碰撞等因素而耗散能量。

进一步,第一衬套与活塞杆连接处设置有导向套和活塞杆密封。

进一步,第二衬套与活塞杆连接处设置有导向套和活塞杆密封。

进一步,第一衬套和第二衬套与缸筒连接处设置有衬套静密封。

与现有技术相比,本发明至少具有以下有益效果之一:本发明提供一种变 附加刚度黏滞阻尼器,通过设置于附加刚度腔内的弹簧组采用分阶段工作的方 式实现在风振和小震下不提供附加刚度使结构刚度较柔从而在减小地震反应力 的同时获得相对较大的位移量,增加阻尼器的滞回面积获得更高附加阻尼比, 利用附加阻尼对结构补强的原理通过提高附加阻尼比实现在减少主体结构用钢 量降低造价的同时获得更高的性能目标;在中震、大震和罕遇地震下在提供附 加阻尼的同时为主体结构额外再提供一个附加刚度,控制主体结构在中震、大 震和罕遇地震作用下的层间位移角,从强度和刚度改善两个方面保护主体结构 免遭破坏。

附图说明

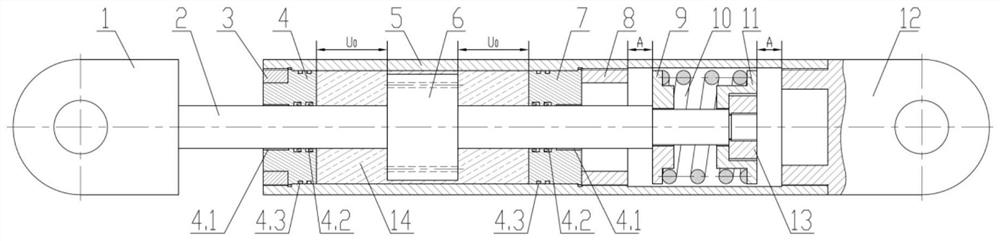

图1为本发明的一种变附加刚度黏滞阻尼器结构示意图;

图2为本发明的一种变附加刚度黏滞阻尼器压缩状态工作示意图;

图3为本发明的一种变附加刚度黏滞阻尼器拉伸状态工作示意图;

图4为黏滞阻尼器未施加附加刚度的滞回曲线图;

图5为本发明的分阶段施加的附加刚度曲线;

图6为本发明的分阶段施加的附加刚度后的滞回曲线图。

图7为本发明的分阶段施加弹簧带预紧的附加刚度曲线。

图8为本发明的分阶段施加弹簧带预紧的附加刚度后的滞回曲线图。

图9为本发明的多阶段附加刚度弹簧组结构示意图。

图10为本发明的多阶段施加的附加刚度曲线。

图11为本发明的多阶段施加附加刚度后的滞回曲线图。

图中:1-销头、2-活塞杆、3第一螺纹压管、4-第一衬套、4.1-导向套、4.2- 活塞杆密封、4.3-衬套静密封、5-缸筒、6-活塞、7-第二衬套、8-第二螺纹压 管、9-第一弹簧座、10-弹簧组、10.1-第一弹簧、10.2-第二弹簧、11-第二弹 簧座、12-耳板、13-螺母、14-黏滞流体阻尼材料。

具体实施方式

如图1-11所示,为了使本发明的目的、技术方案及优点更加清楚明白,以 下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述 的具体实施例仅仅用以解释本发明,并不用于限定本发明。

实施例1

一种变附加刚度黏滞阻尼器,包括将缸筒5分割为阻尼腔和附加刚度腔两 部分的第二衬套7,设置在阻尼腔端头的第一衬套4,同缸筒5螺接并用于将第 一衬套4和第二衬套7与缸筒5固定的第一螺纹压管3和第二螺纹压管8,设置 在附加刚度腔端部采用螺接方式与缸筒5固定的耳板12,穿过第一衬套4和第 二衬套7中心内孔的活塞杆2,所述活塞杆2一端穿过第一衬套4伸出阻尼腔与 销头1固定,另一端穿过第二衬套7插入附加刚度腔,所述活塞杆2上固定有 活塞6,所述活塞6将阻尼腔分隔为左右两个腔室,所述活塞杆2插入附加刚度 腔内的部分设计为阶梯轴结构,活塞杆2端头设置有一段直径小于活塞杆且与 活塞杆保持同心的轴头及一段大径小于轴头并与活塞杆2保持同心的螺柱,所 述轴头与活塞杆2的轴肩处设置有空套于轴头上的第一弹簧座9,所述螺柱采用 螺接的方式将螺母13固定在活塞杆2端部,所述螺母13端面与轴头形成的肩 部设置有空套于轴头上的第二弹簧座11,所述第一弹簧座9和第二弹簧座11之 间设置有螺旋弹簧10,阻尼器处于位移0点时所述第一弹簧座9靠近第二螺纹 压管8的端面至第二螺纹压管8端面保持距离A,所述第二弹簧座11靠近耳板 12的端面至耳板12端面保持同样的距离A,第一衬套4和第二衬套7与活塞杆2连接处设置有导向套4.1和活塞杆密封4.2,第一衬套4和第二衬套7与缸筒 5连接处设置有衬套静密封4.3。

所述阻尼腔内充满黏滞流体阻尼材料14,所述活塞6上设置有阻尼通道, 当黏滞阻尼器工作时,随着活塞6相对缸筒往复运动,黏滞流体阻尼材料14从 高压腔体经过活塞6上的阻尼通道流往低压腔体,在黏滞流体阻尼材料14往复 流经阻尼通道的过程中,因克服摩擦和碰撞等因素而耗散能量。

所述活塞6相对缸筒5往复运动过程中当位移-A≤U≥A时阻尼力 F=C|υ|

所述活塞6相对缸筒5向右侧运动过程中当位移幅值超过A后,耳板12端 面顶住第二弹簧座11并推动第二弹簧座11在活塞杆2轴头上滑动,对螺旋弹 簧10作压缩,第一弹簧座9则由活塞杆2上的轴肩顶住与活塞杆2保持相对静 止并为螺旋弹簧10提供反作用力,此时位移A 所述活塞6相对缸筒5向左侧运动过程中当位移幅值超过A后,第二螺纹 压管8端面顶住第一弹簧座9并推动第一弹簧座9在活塞杆2轴头上滑动,对 螺旋弹簧10作压缩,第二弹簧座11则由螺接在活塞杆2螺杆上的螺母13顶住 与活塞杆2保持相对静止并为螺旋弹簧10提供反作用力,此时位移-U0≤U>-A, 阻尼力F=C|υ| 所述第一弹簧座9和第二弹簧座11均空套在活塞杆2轴头上并可在该轴头 上滑动,实现在阻尼器拉伸或压缩过程中对弹簧组10的压缩,既可提供阻尼器 拉伸过程中的附加刚度,也可提供阻尼器压缩过程中的附加刚度。 所述阻尼器未施加附加刚度的滞回曲线如图4,分阶段施加的附加刚度曲线 如图5,阻尼器分阶段施加附加刚度后的滞回曲线如图6。 实施例2 一种变附加刚度黏滞阻尼器,包括将缸筒5分割为阻尼腔和附加刚度腔两 部分的第二衬套7,设置在阻尼腔端头的第一衬套4,同缸筒5螺接并用于将第 一衬套4和第二衬套7与缸筒5固定的第一螺纹压管3和第二螺纹压管8,设置 在附加刚度腔端部采用螺接方式与缸筒5固定的耳板12,穿过第一衬套4和第 二衬套7中心内孔的活塞杆2,所述活塞杆2一端穿过第一衬套4伸出阻尼腔与 销头1固定,另一端穿过第二衬套7插入附加刚度腔,所述活塞杆2上固定有 活塞6,所述活塞6将阻尼腔分隔为左右两个腔室,所述活塞杆2插入附加刚度 腔内的部分设计为阶梯轴结构,活塞杆2端头设置有一段直径小于活塞杆且与 活塞杆保持同心的轴头及一段大径小于轴头并与活塞杆2保持同心的螺柱,所 述轴头与活塞杆2的轴肩处设置有空套于轴头上的第一弹簧座9,所述螺柱采用 螺接的方式将螺母13固定在活塞杆2端部,所述螺母13端面与轴头形成的肩 部设置有空套于轴头上的第二弹簧座11,所述第一弹簧座9和第二弹簧座11之 间设置有蝶形弹簧10,阻尼器处于位移0点时所述第一弹簧座9靠近第二螺纹 压管8的端面至第二螺纹压管8端面保持距离A,所述第二弹簧座11靠近耳板 12的端面至耳板12端面保持同样的距离A,第一衬套4和第二衬套7与活塞杆2连接处设置有导向套4.1和活塞杆密封4.2,第一衬套4和第二衬套7与缸筒 5连接处设置有衬套静密封4.3。 所述阻尼腔内充满黏滞流体阻尼材料14,所述活塞6上设置有阻尼通道, 当黏滞阻尼器工作时,随着活塞6相对缸筒往复运动,黏滞流体阻尼材料14从 高压腔体经过活塞6上的阻尼通道流往低压腔体,在黏滞流体阻尼材料14往复 流经阻尼通道的过程中,因克服摩擦和碰撞等因素而耗散能量。 所述活塞6相对缸筒5往复运动过程中当位移-A≤U≥A时阻尼力 F=C|υ| 所述活塞6相对缸筒5向右侧运动过程中当位移幅值超过A后,耳板12端 面顶住第二弹簧座11并推动第二弹簧座11在活塞杆2轴头上滑动,对蝶形弹 簧10作压缩,第一弹簧座9则由活塞杆2上的轴肩顶住与活塞杆2保持相对静 止并为蝶形弹簧10提供反作用力,此时位移A 所述活塞6相对缸筒5向左侧运动过程中当位移幅值超过A后,第二螺纹 压管8端面顶住第一弹簧座9并推动第一弹簧座9在活塞杆2轴头上滑动,对 蝶形弹簧10作压缩,第二弹簧座11则由螺接在活塞杆2螺杆上的螺母13顶住 与活塞杆2保持相对静止并为蝶形弹簧10提供反作用力,此时位移-U0≤U>-A, 阻尼力F=C|υ| 所述第一弹簧座9和第二弹簧座11均空套在活塞杆2轴头上并可在该轴头 上滑动,实现在阻尼器拉伸或压缩过程中对弹簧组10的压缩,既可提供阻尼器 拉伸过程中的附加刚度,也可提供阻尼器压缩过程中的附加刚度。 所述阻尼器未施加附加刚度的滞回曲线如图4,分阶段施加的附加刚度曲线 如图5,阻尼器分阶段施加附加刚度后的滞回曲线如图6。 实施例3 一种变附加刚度黏滞阻尼器,包括将缸筒5分割为阻尼腔和附加刚度腔两 部分的第二衬套7,设置在阻尼腔端头的第一衬套4,同缸筒5螺接并用于将第 一衬套4和第二衬套7与缸筒5固定的第一螺纹压管3和第二螺纹压管8,设置 在附加刚度腔端部采用螺接方式与缸筒5固定的耳板12,穿过第一衬套4和第 二衬套7中心内孔的活塞杆2,所述活塞杆2一端穿过第一衬套4伸出阻尼腔与 销头1固定,另一端穿过第二衬套7插入附加刚度腔,所述活塞杆2上固定有 活塞6,所述活塞6将阻尼腔分隔为左右两个腔室,所述活塞杆2插入附加刚度 腔内的部分设计为阶梯轴结构,活塞杆2端头设置有一段直径小于活塞杆且与 活塞杆保持同心的轴头及一段大径小于轴头并与活塞杆2保持同心的螺柱,所 述轴头与活塞杆2的轴肩处设置有空套于轴头上的第一弹簧座9,所述螺柱采用 螺接的方式将螺母13固定在活塞杆2端部,所述螺母13端面与轴头形成的肩 部设置有空套于轴头上的第二弹簧座11,所述第一弹簧座9和第二弹簧座11之 间设置有环形弹簧10,阻尼器处于位移0点时所述第一弹簧座9靠近第二螺纹 压管8的端面至第二螺纹压管8端面保持距离A,所述第二弹簧座11靠近耳板 12的端面至耳板12端面保持同样的距离A,第一衬套4和第二衬套7与活塞杆2连接处设置有导向套4.1和活塞杆密封4.2,第一衬套4和第二衬套7与缸筒 5连接处设置有衬套静密封4.3。 所述阻尼腔内充满黏滞流体阻尼材料14,所述活塞6上设置有阻尼通道, 当黏滞阻尼器工作时,随着活塞6相对缸筒往复运动,黏滞流体阻尼材料14从 高压腔体经过活塞6上的阻尼通道流往低压腔体,在黏滞流体阻尼材料14往复 流经阻尼通道的过程中,因克服摩擦和碰撞等因素而耗散能量。 所述活塞6相对缸筒5往复运动过程中当位移-A≤U≥A时阻尼力 F=C|υ| 所述活塞6相对缸筒5向右侧运动过程中当位移幅值超过A后,耳板12端 面顶住第二弹簧座11并推动第二弹簧座11在活塞杆2轴头上滑动,对环形弹 簧10作压缩,第一弹簧座9则由活塞杆2上的轴肩顶住与活塞杆2保持相对静 止并为环形弹簧10提供反作用力,此时位移A 所述活塞6相对缸筒5向左侧运动过程中当位移幅值超过A后,第二螺纹 压管8端面顶住第一弹簧座9并推动第一弹簧座9在活塞杆2轴头上滑动,对 环形弹簧10作压缩,第二弹簧座11则由螺接在活塞杆2螺杆上的螺母13顶住 与活塞杆2保持相对静止并为环形弹簧10提供反作用力,此时位移-U0≤U>-A, 阻尼力F=C|υ| 所述第一弹簧座9和第二弹簧座11均空套在活塞杆2轴头上并可在该轴头 上滑动,实现在阻尼器拉伸或压缩过程中对弹簧组的压缩,既可提供阻尼器拉 伸过程中的附加刚度,也可提供阻尼器压缩过程中的附加刚度。 所述阻尼器未施加附加刚度的滞回曲线如图4,分阶段施加的附加刚度曲线 如图5,阻尼器分阶段施加附加刚度后的滞回曲线如图6。 实施例4 一种变附加刚度黏滞阻尼器,包括将缸筒5分割为阻尼腔和附加刚度腔两 部分的第二衬套7,设置在阻尼腔端头的第一衬套4,同缸筒5螺接并用于将第 一衬套4和第二衬套7与缸筒5固定的第一螺纹压管3和第二螺纹压管8,设置 在附加刚度腔端部采用螺接方式与缸筒5固定的耳板12,穿过第一衬套4和第 二衬套7中心内孔的活塞杆2,所述活塞杆2一端穿过第一衬套4伸出阻尼腔与 销头1固定,另一端穿过第二衬套7插入附加刚度腔,所述活塞杆2上固定有 活塞6,所述活塞6将阻尼腔分隔为左右两个腔室,所述活塞杆2插入附加刚度 腔内的部分设计为阶梯轴结构,活塞杆2端头设置有一段直径小于活塞杆且与 活塞杆保持同心的轴头及一段大径小于轴头并与活塞杆2保持同心的螺柱,所 述轴头与活塞杆2的轴肩处设置有空套于轴头上的第一弹簧座9,所述螺柱采用 螺接的方式将螺母13固定在活塞杆2端部,所述螺母13端面与轴头形成的肩 部设置有空套于轴头上的第二弹簧座11,所述第一弹簧座9和第二弹簧座11之 间设置有环形弹簧10,通过调节螺母13改变第一弹簧座9和第二弹簧座11之 间的距离使环形弹簧10预紧并保持预紧力Fn,阻尼器处于位移0点时所述第一 弹簧座9靠近第二螺纹压管8的端面至第二螺纹压管8端面保持距离A,所述第 二弹簧座11靠近耳板12的端面至耳板12端面保持同样的距离A,第一衬套4 和第二衬套7与活塞杆2连接处设置有导向套4.1和活塞杆密封4.2,第一衬套 4和第二衬套7与缸筒5连接处设置有衬套静密封4.3。 所述阻尼腔内充满黏滞流体阻尼材料14,所述活塞6上设置有阻尼通道, 当黏滞阻尼器工作时,随着活塞6相对缸筒往复运动,黏滞流体阻尼材料14从 高压腔体经过活塞6上的阻尼通道流往低压腔体,在黏滞流体阻尼材料14往复 流经阻尼通道的过程中,因克服摩擦和碰撞等因素而耗散能量。 所述活塞6相对缸筒5往复运动过程中当位移-A≤U≥A时阻尼力 F=C|υ| 所述活塞6相对缸筒5向右侧运动过程中当位移幅值超过A后,耳板12端 面顶住第二弹簧座11并推动第二弹簧座11在活塞杆2轴头上滑动,对环形弹 簧10作压缩,第一弹簧座9则由活塞杆2上的轴肩顶住与活塞杆2保持相对静 止并为环形弹簧10提供反作用力,此时位移A 所述活塞6相对缸筒5向左侧运动过程中当位移幅值超过A后,第二螺纹 压管8端面顶住第一弹簧座9并推动第一弹簧座9在活塞杆2轴头上滑动,对 环形弹簧10作压缩,第二弹簧座11则由螺接在活塞杆2螺杆上的螺母13顶住 与活塞杆2保持相对静止并为环形弹簧10提供反作用力,此时位移-U0≤U>-A, 阻尼力F=C|υ| 所述第一弹簧座9和第二弹簧座11均空套在活塞杆2轴头上并可在该轴头 上滑动,实现在阻尼器拉伸或压缩过程中对弹簧组10的压缩,既可提供阻尼器 拉伸过程中的附加刚度,也可提供阻尼器压缩过程中的附加刚度。 所述阻尼器未施加附加刚度的滞回曲线如图4,分阶段施加弹簧带预紧的附 加刚度曲线如图7,阻尼器分阶段施加弹簧带预紧的附加刚度后的滞回曲线如图 8。 实施例5 一种变附加刚度黏滞阻尼器,包括将缸筒5分割为阻尼腔和附加刚度腔两 部分的第二衬套7,设置在阻尼腔端头的第一衬套4,同缸筒5螺接并用于将第 一衬套4和第二衬套7与缸筒5固定的第一螺纹压管3和第二螺纹压管8,设置 在附加刚度腔端部采用螺接方式与缸筒5固定的耳板12,穿过第一衬套4和第 二衬套7中心内孔的活塞杆2,所述活塞杆2一端穿过第一衬套4伸出阻尼腔与 销头1固定,另一端穿过第二衬套7插入附加刚度腔,所述活塞杆2上固定有 活塞6,所述活塞6将阻尼腔分隔为左右两个腔室,所述活塞杆2插入附加刚度 腔内的部分设计为阶梯轴结构,活塞杆2端头设置有一段直径小于活塞杆且与 活塞杆保持同心的轴头及一段大径小于轴头并与活塞杆2保持同心的螺柱,所 述轴头与活塞杆2的轴肩处设置有空套于轴头上的第一弹簧座9,所述螺柱采用 螺接的方式将螺母13固定在活塞杆2端部,所述螺母13端面与轴头形成的肩 部设置有空套于轴头上的第二弹簧座11,所述第一弹簧座9和第二弹簧座11之 间设置有环形弹簧组10,所述环形弹簧组10由置于外层的环形弹簧10.1和置 于内层呈并列关系的环形弹簧10.2组成,阻尼器处于位移0点时所述第一弹簧 座9靠近第二螺纹压管8的端面至第二螺纹压管8端面保持距离A,所述第二弹 簧座11靠近耳板12的端面至耳板12端面保持同样的距离A,所述环形弹簧10.2 固定在第二弹簧座11上并使其靠近第一弹簧座9的端面与第一弹簧座9台阶面 保持距离A2,第一衬套4和第二衬套7与活塞杆2连接处设置有导向套4.1和 活塞杆密封4.2,第一衬套4和第二衬套7与缸筒5连接处设置有衬套静密封 4.3。 所述阻尼腔内充满黏滞流体阻尼材料14,所述活塞6上设置有阻尼通道, 当黏滞阻尼器工作时,随着活塞6相对缸筒往复运动,黏滞流体阻尼材料14从 高压腔体经过活塞6上的阻尼通道流往低压腔体,在黏滞流体阻尼材料14往复 流经阻尼通道的过程中,因克服摩擦和碰撞等因素而耗散能量。 所述活塞6相对缸筒5往复运动过程中当位移-A≤U≥A时阻尼力 F=C|υ| 所述活塞6相对缸筒5向右侧运动过程中当位移幅值超过A后,耳板12端 面顶住第二弹簧座11并推动第二弹簧座11在活塞杆2轴头上滑动,对环形弹 簧组10作压缩,第一弹簧座9则由活塞杆2上的轴肩顶住与活塞杆2保持相对 静止并为环形弹簧组10提供反作用力,当位移A 所述活塞6相对缸筒5向左侧运动过程中当位移幅值超过A后,第二螺纹 压管8端面顶住第一弹簧座9并推动第一弹簧座9在活塞杆2轴头上滑动,对 环形弹簧10作压缩,第二弹簧座11则由螺接在活塞杆2螺杆上的螺母13顶住 与活塞杆2保持相对静止并为环形弹簧10提供反作用力,当位移-A1≤U>-A时, 阻尼力F=C|υ| 所述第一弹簧座9和第二弹簧座11均空套在活塞杆2轴头上并可在该轴头 上滑动,实现在阻尼器拉伸或压缩过程中对弹簧组10的压缩,既可提供阻尼器 拉伸过程中的附加刚度,也可提供阻尼器压缩过程中的附加刚度。 所述阻尼器未施加附加刚度的滞回曲线如图4,多段施加的附加刚度曲线如 图10,阻尼器多阶段施加附加刚度后的滞回曲线如图11。 应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本 发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围 的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围 之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或 者这种范围和边界的等同形式内的全部变化和修改例。

- 一种变附加刚度黏滞阻尼器

- 一种变附加刚度黏滞阻尼器