一种高炉炉顶料罐放散煤气除尘旋风除尘器

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于工业气体除尘技术领域,特别涉及一种对高炉炉顶料罐放散煤气进行气固分离的旋风除尘器。

背景技术

在高炉装料过程中,高炉炉顶料罐内的煤气压力在高压和常压状态之间周期(5~7分钟)性循环。料罐煤气放散时,一般将含粉尘的荒煤气经旋风除尘器和消音器后直接对空放散,或经布袋除尘后进行煤气回收。通过设置高炉炉顶旋风除尘器可以减少向大气中排放的粉尘量,旋风除尘器前后煤气中的粉尘含量可以从20-30g/m

传统旋风除尘器,介质工况稳定,气体入口处一般采用方形切入结构(矩形接口),筒体上封板一般采用平板形式与筒体和中心管进行焊接。在高炉炉顶料罐放散煤气除尘过程中,尤其是需要对煤气进行回收时,旋风除尘器需要不停的进行均压与排压,内部压力在0~0.3MPa之间交替变化,除尘器承受交变应力作用,受力情况更加复杂,对壳体的结构强度要求也更高。在实际生产过程中,旋风除尘器的入口管与筒体连接处开裂问题频发,筒体上固定耐磨衬板的开孔处、筒体上端与封板边缘连接处以及封板与中心管连接处也易出现开裂问题,以上问题给高炉安全、稳定生产带来不利影响,增加了设备维护成本。

发明内容

本发明的目的在于提供一种高炉炉顶料罐放散煤气除尘旋风除尘器,解决了旋风除尘器的入口管与筒体连接处开裂等问题;实现了使用寿命长、维护量低、安装方便、适应性强、除尘效果好、。

为实现上述目的,本发明采取的具体技术方案如下:

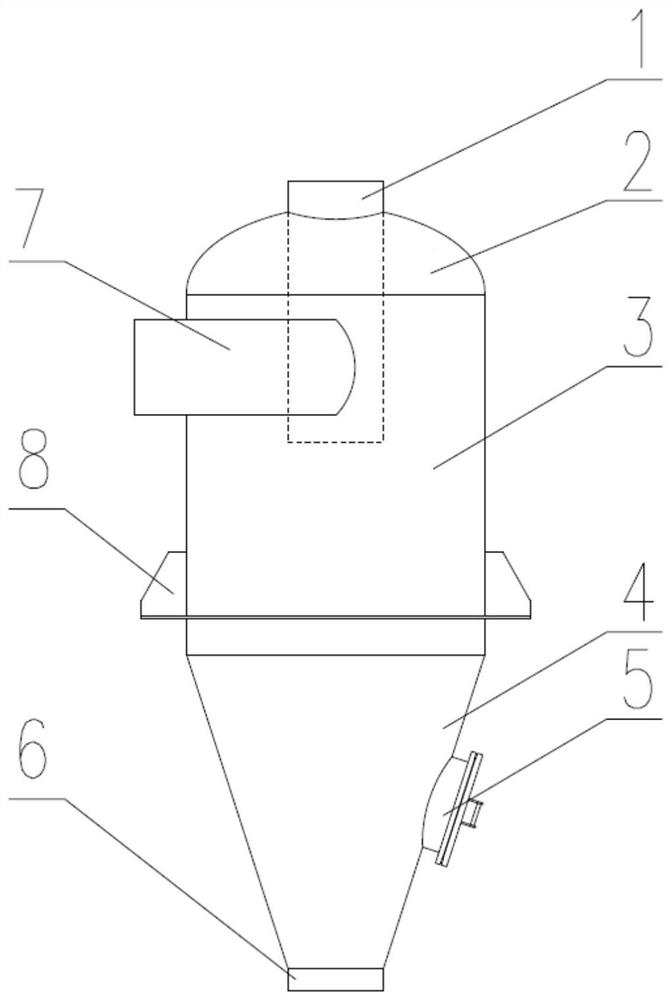

本发明包括中心管1、上封板2、筒体3、锥段4、人孔5、卸灰口6、切向入口管道7、支座8、挡板9;中心管1穿过上封板2中部开孔并与之连接,上封板2下沿与筒体3上沿连接,筒体3下沿与锥段4上沿连接,筒体3中下部设有支座8,锥段4侧面设有检修人孔5,下端设有卸灰口6,切向入口管道7沿筒体3上部切线方向与筒体3连接,切向入口管道7进入筒体3后,靠近中心一侧设置挡板9,挡板9为一椭圆形平板的一部分,挡板9的直线边与切向入口管道7深入筒体3的端头齐平,挡板9的弧线边缘与切向入口管道7被挡板9沿垂直方向切割形成的边缘连接,并与切向入口管道7一起形成进气通道。

所述的切向入口管道7断面为圆形,与矩形断面结构相比,可以减小应力集中,避免交变荷载工况下焊缝的开裂。

所述的支座8为整圈裙座式结构,其支撑于已有平台的钢结构或自带支架后可以360°旋转,以使入口管与已有均压放散管连接顺畅,减少弯头。

所述的挡板9,可以将气流导向筒体3内壁,有利于提高旋风除尘器的除尘效率。

所述的上封板2为椭圆封头。

所述的上封板2、筒体3、锥段4的内表面焊有锚固钩,并喷涂耐磨喷涂料。

本发明的优点在于:

本发明通过采用圆形截面的入口管道、椭圆封头形式的上封板以及采用耐磨喷涂料取代耐磨衬板从而避免壳体开孔,使旋风除尘器结构强度得到显著提高,可以满足炉顶料罐放散煤气除尘工况要求,稳定设备除尘效果,延长使用寿命,减少设备维护量。

附图说明

图1为本发明的结构示意图。其中,中心管1、上封板2、筒体3、锥段4、人孔5、卸灰口6、切向入口管道7、支座8、挡板9。

图2为本发明除尘器入口结构示意图。

具体实施方式

本发明包括:中心管1、上封板2、筒体3、锥段4、人孔5、卸灰口6、切向入口管道7、支座8、挡板9;中心管1穿过上封板2中部开孔并与之连接,上封板2下沿与筒体3上沿连接,筒体3下沿与锥段4上沿连接,筒体3中下部设有支座8,锥段4侧面设有检修人孔5,下端设有卸灰口6,切向入口管道7沿筒体3上部切线方向与筒体3连接,切向入口管道7进入筒体3后,靠近中心一侧设置挡板9,挡板9为一椭圆形平板的一部分,挡板9的直线边与切向入口管道7深入筒体3的端头齐平,挡板9的弧线边缘与切向入口管道7被挡板9沿垂直方向切割形成的边缘连接,并与切向入口管道7一起形成进气通道,切向入口管道7断面为圆形,上封板2为椭圆封头,上封板2、筒体3和锥段4内表面焊有锚固钩,并喷涂耐磨喷涂料。

实践证明,采用本旋风除尘器,除尘前后煤气中的粉尘含量可以从30g/m

- 一种高炉炉顶料罐放散煤气除尘旋风除尘器

- 一种高炉炉顶料罐放散煤气全回收系统及其安全检修方法