薄膜以及小袋

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及一种形成有切割引导线的薄膜以及对该薄膜进行重叠并对周缘部热封而成的小袋。

背景技术

以往,在使用了树脂制的薄膜的小袋中,已知有实施了如下加工的小袋:使用者在取出内容物时不使用剪刀等便能用手开封。

作为像这样的加工,例如存在如下加工:使用具有由在周缘形成有刀片的切割辊和与其对置的接受辊构成的辊对的装置,通过使薄膜穿过辊对之间而在该薄膜形成切痕线。具体而言,列举了从作为最内层的热塑性树脂层侧起形成切痕并对基体材料薄膜进行层压的例子、在形成从中间层侧至热塑性树脂层的切痕之后将基体材料薄膜层压在中间层上的例子等(参照专利文献1等)。

现有技术文献

专利文献

专利文献1:日本特开2012-46231号公报

发明内容

发明要解决的问题

然而,当实施如上述所述的半切加工时,虽然也取决于切痕的深度,但是在能得到较高的直切性和良好的开封性之余,强度会相对降低。当强度较低时,根据情况,在对该薄膜进行成形而成的小袋中,恐怕会在内容物充填时或充填后输送时发生内容物泄漏等。此外,还认为对在阻隔层形成有切痕的薄膜进行成形而成的小袋的阻隔性恐怕会降低。

本发明解决了上述课题,其目的在于提供一种在具有强度、阻隔性等基本性能的同时能得到良好的开封性的薄膜以及小袋。

技术方案

本发明的薄膜是一种至少含有密封层的薄膜,其特征在于,

在该薄膜中形成有切割引导线,

所述切割引导线包括形成于所述密封层的至少一侧的表面的压痕。

本发明的小袋是一种在所述密封层彼此对置的状态下对上述的薄膜进行重叠,对周缘部热封而成的小袋,其特征在于,

所述切割引导线配置为至少横穿未热封的位置。

有益效果

本发明的薄膜具有包括形成于密封层的压痕的切割引导线。因此,根据本发明的薄膜,未在密封层中形成切痕,因此在能得到强度、阻隔性等基本性能的同时,通过压痕来引导切割方向,由此能得到良好的开封性,能以较小的开封力沿着切割引导线进行切割。

根据本发明的小袋,在密封层彼此对置的状态下对上述的薄膜进行重叠,因此,在沿着切割引导线开封时能得到良好的开封性,能以较小的开封力沿着切割引导线进行切割,而且能维持强度、阻隔性等基本性能。

附图说明

图1是表示本发明的第一实施方式的薄膜的构成的一个例子的说明用剖视图。

图2是表示本发明的第一实施方式的薄膜的构成的另一个例子的说明用剖视图。

图3是表示本发明的第一实施方式的薄膜的构成的又一个例子的说明用剖视图。

图4是表示本发明的第一实施方式的薄膜的构成的又一个例子的说明用剖视图。

图5是表示本发明的第一实施方式的薄膜的构成的又一个例子的说明用剖视图。

图6是表示本发明的第一实施方式的薄膜的构成的又一个例子的说明用剖视图。

图7是表示本发明的第二实施方式的薄膜的构成的一个例子的说明用剖视图。

图8是表示本发明的第二实施方式的薄膜的构成的另一个例子的说明用剖视图。

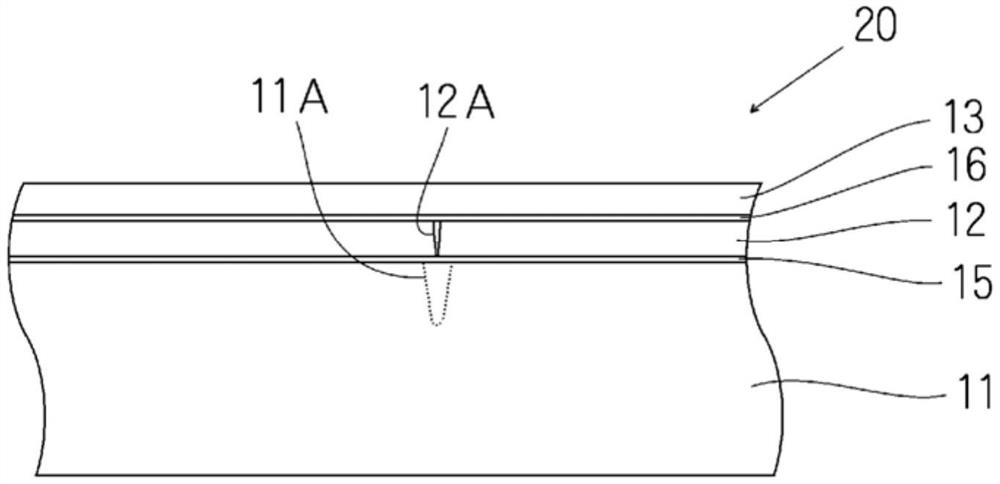

图9A是表示本发明的小袋的构成的一个例子的说明用俯视图。

图9B是图9A的A-A线剖视图。

图10是本发明的小袋的构成的另一个例子的非热封部的剖视图。

图11是本发明的小袋的构成的又一个例子的非热封部的剖视图。

图12是实施例1的切割加工后的薄膜〔1〕的剖面的偏光显微镜照片。

图13是实施例2的切割加工后的薄膜〔2〕的剖面的偏光显微镜照片。

图14是实施例3的切割加工后的被加工薄膜的剖面的偏光显微镜照片。

图15是实施例3的薄膜〔4〕的剖面的偏光显微镜照片。

具体实施方式

以下,对本发明进行详细说明。

〔第一实施方式的薄膜〕

本发明的第一实施方式的薄膜10具有密封层11。具体而言,如图1所示,可以采用仅由密封层11形成的树脂薄膜。此外,薄膜10也可以由在密封层11的至少一侧的表面层叠有其他层的层叠薄膜形成。具体而言,如图2和图3所示,薄膜10也可以由依次层叠密封层11和表层13而成的层叠薄膜形成,此外,如图4和图5所示,薄膜10也可以由依次层叠密封层11、中间层12以及表层13而成的层叠薄膜形成。

在薄膜10中形成有切割引导线G。

该切割引导线G由形成于密封层11的表面的沿一个方向延伸的大致槽状的压痕11A形成。压痕11A并非切痕,而是由通过从密封层11的表面向厚度方向按压而产生的塑性变形引起的形变,仅形成于密封层11的厚度方向的表面侧的一部分。具体而言,优选的是,在使用作为小袋的密封层而采用的普通材料的情况下,压痕11A形成在密封层11的从表面起,例如延及20%以上的厚度范围内。在压痕11A仅形成至密封层11的从表面起小于20%的厚度范围的情况下,切割引导线G无法得到足够的引导能力,而恐怕会无法得到良好的开封性。

在本发明中,形成于密封层11的压痕11A即由塑性变形引起的形变是指,在用偏光显微镜观察薄膜10的剖面时能视觉确认干涉条纹的区域。

切割引导线G的宽度即该第一实施方式的薄膜10的压痕11A的宽度只要是能用手沿着切割引导线G撕裂的程度的宽度即可。

切割引导线G并不限于直线状,也可以是曲线状或屈曲线状。此外,切割引导线G也可以不是连续的线状。例如,可以在假想直线上断续地形成为虚线状。

在薄膜10由层叠薄膜形成的情况下,如图2和图4所示,密封层11的压痕11A可以形成于该密封层11的层叠有其他层(表层13、中间层12)的一侧的表面,此外,如图3和图5所示,也可以形成于与该密封层11的层叠有其他层(表层13、中间层12)一侧相反侧的背面。

如图6所示,形成于薄膜10的切割引导线G也可以构成为在密封层11的两面分别形成有压痕11A。即,构成切割引导线G的压痕11A也可以形成于密封层11的表面,并且形成于该密封层11的背面。在这种密封层11中,密封层11的两面的压痕11A、11A以在与密封层11垂直的任意剖面中,成为隔着密封层11的内部区域分离地位于垂直方向的状态的方式相互并行延伸。

而且,也可以在这种在两面形成有压痕11A的密封层11的一侧的表面层叠中间层12、表层13等其他层。

该切割引导线G例如以在相同的表面并行延伸的方式设有多条,例如2~6条。

通过并行地设有多条切割引导线G,在为了制作小袋30而重叠两张薄膜10时,即使从所期望的位置起沿着与切割引导线G垂直的方向产生一些偏差,也能确保切割引导线G彼此的对置状态,因此叠加两张薄膜10所需的精确度的容许范围较大,从而在工业上能有利地制造小袋30。

<密封层>

密封层11例如由热封性热塑性树脂、即具有能通过后述的按压加工形成压痕的塑性变形能力的材料形成。作为形成密封层11的材料,可以使用公知的各种材料,具体而言,优选的是包括由低密度聚乙烯树脂、中密度聚乙烯树脂、高密度聚乙烯树脂、线状低密度聚乙烯树脂、聚丙烯树脂等聚烯烃树脂等、非晶性聚对苯二甲酸乙二醇酯等聚酯类树脂形成的薄膜。

此外,密封层11可以具有多层构造。在使用由具有多层构造的密封层11形成的薄膜10,使具有压痕11A的表面彼此接触并进行热封来形成小袋30的情况下,只要应该形成压痕11A的表面侧的层由具有塑性变形能力的热封性热塑性树脂构成即可,或者在使与具有压痕11A的表面相反侧的面(背面)彼此接触并进行热封来形成小袋30的情况下,只要应该形成压痕11A的表面侧的层由具有塑性变形能力的材料形成,并且其最相反侧的层由热封性热塑性树脂构成即可。

密封层11的厚度例如设为20μm以上且150μm以下。

<中间层>

在薄膜10具有中间层12的情况下,作为形成中间层12的材料,可以使用公知的各种材料,例如包括:由聚对苯二甲酸乙二醇酯树脂(PET)、聚对苯二甲酸丁二醇酯树脂(PBT)、聚萘二甲酸乙二醇酯树脂(PEN)、对苯二甲酸乙二酯/间苯二甲酸乙二醇酯共聚树脂等聚酯树脂形成的双轴延伸的树脂薄膜;在这些树脂薄膜中形成有由氧化铝、氧化硅等金属氧化物产生的蒸镀膜的含蒸镀膜薄膜;形成有由多元羧酸聚合物、偏二氯乙烯或者乙烯乙烯醇共聚物等形成的阻隔性树脂涂层剂构成的涂膜层的涂层阻隔薄膜;由尼龙树脂、乙烯-乙烯醇共聚物树脂、环状烯烃共聚物等具有阻隔性的树脂形成的树脂薄膜;以及铝箔等金属箔等。

<表层>

表层13是为了保护密封层11或中间层12而设置的。在图2~图5中未图示,但可以在密封层11与中间层12之间和/或在中间层12与表层13之间夹设由粘接剂形成的粘接剂层。

作为形成表层13的材料,可以使用公知的各种材料,例如可以采用包括作为中间层12的材料在上述列举出的树脂薄膜等的材料。

〔第一实施方式的薄膜的制造方法〕

将密封层11的单层薄膜作为被加工薄膜,通过对其实施例如按压加工来形成压痕11A,从而形成切割引导线G,由此能制造如上所述的第一实施方式的薄膜10。在密封层11上层叠中间层12、表层13的情况下,只要在对被加工薄膜进行按压加工后,通过层压等在密封层11的形成有压痕11A的一面上或者未形成压痕11A的另一面上设置中间层12、表层13即可。

列举按压加工的一个例子,在使被加工薄膜沿一个方向行进的同时,从被加工薄膜的表面侧对具有与被加工薄膜的表面抵接的抵接圆周部且设置为使按压件从抵接圆周部向外周侧突出的加工辊进行按压,由此使密封层11的表面侧的一部分塑性变形而形成压痕11A,从而能形成切割引导线G。

在薄膜10中同时形成多条切割引导线G的情况下,只要使用具备多个平行的按压件的加工辊,或者同时使用多个加工辊即可。

虽然按压件对被加工薄膜的压入深度由按压件从加工辊的抵接圆周部突出的突出量、加工辊对被加工薄膜的按压力等加工条件决定,但是只要调整为能在密封层11将压痕11A形成至所期望的深度的程度即可。

此外,在假想直线上断续地形成虚线状的切割引导线G的情况下,只要将上述的加工辊的按压件设为锯齿状、波浪状的构件,而不是与被加工薄膜的行进方向平行的圆周状的构件即可。

根据如上所述的第一实施方式的薄膜10,具有由形成于密封层11的压痕11A形成的切割引导线G,由此能通过压痕11A来引导切割方向,从而能得到良好的开封性,能以较小的开封力沿着切割引导线G进行切割。此外,未在密封层11形成切痕,因此强度没有降低,能维持所期望的强度。

作为能通过形成有形成于密封层11的压痕11A来得到良好的开封性的理由,被认为如下。首先,可以推测为:成为仅在密封层11的厚度方向的表面侧存在压痕11A,即由塑性变形引起的形变偏向表面侧(和/或背面侧),并且在内部不存在由塑性变形引起的形变的状态,然后,可以推测为:当在密封层11对切割引导线G的端部赋予撕裂力时,表面侧的由构成压痕11A的塑性变形引起的形变脆弱,因此在赋予力时先破裂,接着该破裂,内部(和背面侧)的不存在由塑性变形引起的形变的部分破裂,由此厚度方向全部破裂,而该破裂沿着切割引导线G连续发生,因此能以较高的精度沿着切割引导线G进行切割。此外,可以推测为:由塑性变形引起的形变脆弱,因此能通过赋予较小的力来进行切割。

〔第二实施方式的薄膜〕

如图7所示,本发明的第二实施方式的薄膜20由在密封层11的表面至少依次层叠中间层12和表层13而成的层叠薄膜形成,切割引导线G由密封层11的压痕11A和形成于其正上方的中间层12的切痕12A形成,除此之外具有与第一实施方式的薄膜10相同的构成。

在该实施方式的薄膜20中,在密封层11与中间层12之间夹设有例如由公知的粘接剂形成的粘接剂层15。此外,在中间层12与表层13之间夹设有例如由公知的粘接剂形成的粘接剂层16。通过在密封层11与中间层12之间、中间层12与表层13之间夹设有由粘接剂形成的粘接剂层15、粘接剂层16,各层被牢固地粘接,在形成小袋30(参照图9A)时能确保小袋30的密封性。

第二实施方式的薄膜20的切割引导线G由形成于密封层11的表面的压痕11A和形成于该压痕11A的正上方的中间层12的切痕12A形成。换言之,该切割引导线G具有形成于中间层12的在厚度方向上将该中间层12全部切断的切痕12A和形成于该切痕12A的正下方的密封层11的压痕11A。该中间层12的切痕12A的正下方的密封层11成为具有压痕11A,但为未切断的状态。

切割引导线G的宽度只要是能用手沿着切割引导线G撕裂的程度的宽度即可。

切割引导线G并不限于直线状,也可以是曲线状或屈曲线状。此外,切割引导线G也可以不是连续的线状。例如,可以在假想直线上断续地形成为虚线状。

该切割引导线G例如以在相同的表面并行延伸的方式设有多条,例如2~6条。

通过并行地设有多条切割引导线G,在为了制作小袋30而重叠两张薄膜20时,即使从所期望的位置起沿着与切割引导线G垂直的方向产生一些偏差,也能确保切割引导线G彼此的对置状态,因此叠加两张薄膜10所需的精确度的容许范围较大,从而在工业上能有利地制造小袋30。

此外,如图8所示,薄膜20可以是构成切割引导线G的密封层11的压痕11A形成于与层叠有中间层12的密封层11的表面相反侧的背面的薄膜。在这种薄膜20中,密封层11的压痕11A和中间层12的切痕12A以在与薄膜20垂直的任意剖面中,成为隔着密封层11的内部区域和表面侧区域分离地位于垂直方向的状态的方式相互并行延伸。

而且,薄膜20的构成切割引导线G的压痕11A也可以形成于层叠中间层12的密封层11的表面,并且形成于该密封层11的背面。在这种薄膜20中,密封层11的两面的压痕11A、11A和中间层12的切痕12A以在与薄膜20垂直的任意剖面中,成为分离地位于垂直方向的状态的方式相互并行延伸。

<密封层>

构成本发明的第二实施方式的薄膜20的密封层11例如由热封性热塑性树脂、即具有在后述的切割加工中在切断中间层12的条件下同时形成压痕的塑性变形能力的材料形成。

作为形成密封层11的材料,可以使用与第一实施方式的薄膜10的密封层11相同的材料。

此外,密封层11可以具有多层构造。在该情况下,只要中间层12侧的层由具有塑性变形能力的材料形成,其最相反侧的层由热封性热塑性树脂构成即可。

密封层11的厚度例如设为20μm以上且150μm以下。

<中间层>

作为形成中间层12的材料,可以使用与第一实施方式的薄膜10的中间层12相同的材料。

<表层>

作为表层13,可以使用与第一实施方式的薄膜10的表层13相同的材料。

〔第二实施方式的薄膜的制造方法〕

将隔着粘接剂层15层叠有密封层11和中间层12的层叠薄膜作为被加工薄膜,在通过对其实施例如切割加工而形成切割引导线G之后,通过层压等将表层13设置在中间层12上,由此能制造如上所述的薄膜20。

能通过由日本特开2018-86695号公报中公开的制造装置实现的切割加工来形成薄膜20的切割引导线G。具体而言,在使由层叠有密封层11和中间层12的层叠薄膜形成的被加工薄膜沿一个方向行进的同时,从被加工薄膜的中间层12侧对具有与被加工薄膜的表面抵接的抵接圆周部且设置为使切痕刀从抵接圆周部向外周侧突出的加工辊进行按压,由此将中间层12的厚度方向全部切断,并且使密封层11塑性变形而形成压痕11A,从而能形成切割引导线G。

在薄膜20中同时形成多条切割引导线G的情况下,只要使用具备多个平行的切痕刀的加工辊,或者同时使用多个加工辊即可。

虽然对被加工薄膜的切痕的深度由切痕刀从加工辊的抵接圆周部突出的突出量、加工辊对被加工薄膜的按压力等加工条件决定,但是只要调整为能将中间层12的厚度方向全部切断来形成切痕12A,且在密封层11形成压痕11A的同时不切断的程度即可。

此外,在假想直线上断续地虚线状地形成切割引导线G的情况下,只要将上述的加工辊的切痕刀设为锯齿状、波浪状的刀片,而不是与被加工薄膜的行进方向平行的圆周状的刀片即可。

此外,在与层叠有具有切痕12A的中间层12的表面相反侧的背面形成有构成切割引导线G的密封层11的压痕11A的薄膜20可以通过以下方式来制造:将密封层11的单层薄膜作为被加工薄膜,通过对其实施例如上述的按压加工来形成压痕11A,另一方面将中间层12的单层薄膜作为被加工薄膜,通过实施上述的切割加工来形成切痕12A,在以使密封层11的压痕11A和中间层12的切痕12A对应的方式对它们进行对位之后,通过层压等将中间层12设置在密封层11的表面上。

根据如上所述的第二实施方式的薄膜20,具有由形成于密封层11的压痕11A和形成于中间层12的切痕12A形成的切割引导线G,由此能通过压痕11A和切痕12A来引导切割方向,从而能得到良好的开封性,能以较小的开封力沿着切割引导线G进行切割。此外,未在密封层11形成切痕,因此强度没有降低,能维持所期望的强度。

作为能通过具有由形成于密封层11的压痕11A和形成于中间层12的切痕12A形成的切割引导线G来得到良好的开封性的理由,被认为如下。首先,在中间层12中形成有将厚度方向全部切断的切痕12A,因此在沿着切割引导线G赋予撕裂力时切痕12A成为引导,由此能得到良好的开封性。此外,可以推测为:成为在密封层11中,仅在厚度方向的表面侧存在压痕11A,即由塑性变形引起的形变偏向表面侧(和/或背面侧),并且在内部不存在由塑性变形引起的形变的状态,然后,可以推测为:当对薄膜20的切割引导线G的端部赋予撕裂力时,表面侧的由构成压痕11A的塑性变形引起的形变脆弱,因此在赋予力时先破裂,接着该破裂,内部(和背面侧)的不存在由塑性变形引起的形变的部分破裂,由此厚度方向全部破裂,而该破裂沿着切割引导线G连续发生,因此能以较高的精度沿着切割引导线G进行切割。此外,可以推测为:由塑性变形引起的形变脆弱,因此能通过赋予较小的力来进行切割。

〔小袋〕

如图9A所示,在本发明的一个实施方式的小袋30中,通过在密封层11彼此对置的状态下对上述的薄膜10(或薄膜20)进行重叠并对周缘部热封,形成由进行了热封的周缘部形成的热封部31和未进行热封而密封层11彼此对置的状态的非热封部32。薄膜10(薄膜20)的切割引导线G配置为至少横穿非热封部32。

在重叠的表背侧薄膜10仅由密封层11形成的情况下,如图9B所示,可以在密封层11的形成有压痕11A的表面彼此隔着小袋30的内部空间S对置的状态下重叠,此外,如图10所示,也可以在密封层11的与形成有压痕11A的表面相反侧的背面彼此对置的状态下重叠。而且,也可以在一方的薄膜10的表面与另一方的薄膜的背面对置的状态下重叠。此外,在对在密封层11上层叠中间层12、表层13而成的薄膜10(薄膜20)进行重叠的情况下,在密封层11彼此对置的状态下重叠。此时,根据薄膜10(薄膜20)的层构造,有时密封层11的形成于背面(最内面)的压痕11A彼此对置,有时密封层11的未形成有压痕11A的背面彼此对置。图11是对在密封层11上依次层叠中间层12和表层13并在中间层12形成有切痕12A的薄膜20进行重叠而成的小袋的非热封部的剖视图。

此外,并不限于重叠有两张相同层构造的薄膜10(薄膜20),只要以密封层11彼此对置的方式进行重叠,则可以重叠不同层构造的薄膜来形成小袋30。

重叠的表背侧薄膜10(薄膜20)配置为切割引导线G彼此对置,具体而言,优选配置为在与切割引导线G垂直的方向的误差范围(偏差)例如为1.5mm以下的状态下对置。若重叠的薄膜10(薄膜20)的偏差为1.5mm以下,则能确保能得到所期望的开封性的程度的切割引导线G彼此的对置状态。此外,在形成多条切割引导线G的情况下,能确保一方的薄膜10(薄膜20)中的一条切割引导线G与另一方的薄膜10(薄膜20)中的多条切割引导线G中的任一条的对置状态而得到开封性。

需要说明的是,在图9A中,35是形成为其顶端部位于将切割引导线G稍微延长的假想线上的缺口。

在重叠有两张薄膜10(或薄膜20)并对周缘部热封的热封部31中存不存在切割引导线G都可以,通常,从自热封部31起开始切割的观点来看,优选的是,在配置为横穿非热封部32的切割引导线G的延长线上的热封部31中,也延伸地配置有切割引导线G。在热封部31中存在切割引导线G,由此能得到高于其他热封部31的开封性。

在该小袋30中,当从热封部31的缺口35施加撕裂力时,从缺口35的顶端部将构成非热封部32的各薄膜10、10(薄膜20、20)的切割引导线G、G撕裂来进行切割,使表背侧薄膜10、10(薄膜20、20)的切割沿着切割引导线G、G进行,从而开封。

本发明的小袋30可以应用于平袋型的小袋(参照图9A)、角撑型的小袋、立式小袋、枕型的小袋等各种小袋形状。

以上,对本发明的实施方式的薄膜以及小袋进行了说明,但本发明并不限于上述的实施方式,可以进行各种变更。

例如,薄膜10、20并不限于各个如上所述的层构成,也可以是夹设其他层的构成。

实施例

以下,对本发明的具体的实施例进行说明,但本发明并不限于此。

〔实施例1〕

准备由厚度为70μm的未延伸聚丙烯薄膜(CPP)形成的密封层11作为被加工薄膜。在使该被加工薄膜行进的同时,以下述条件从表面侧按压具备按压件的加工辊来进行按压加工,形成由直线状的压痕11A形成的切割引导线G,制作薄膜〔1〕。

-按压加工的加工辊(按压件)的条件-

·按压件的顶端部的厚度:3μm

·按压件的数量:一条

·按压件距离抵接圆周部的外周面的突出高度(按压件的高度):40μm

在拍摄了进行按压加工后的薄膜〔1〕的剖面的偏光显微镜照片之后,可以确认密封层11未被切断并形成有压痕11A。此外,可以确认压痕11A形成在密封层11的从表面起延及23%的厚度范围内。在图12中示出进行按压加工后的薄膜〔1〕的剖面的偏光显微镜照片。

〔实施例2〕

除了在实施例1中使用厚度为70μm的非晶性聚对苯二甲酸乙二醇酯薄膜(PET)来代替未延伸聚丙烯薄膜(CPP)作为被加工薄膜以外,以相同的方式制作薄膜〔2〕。在拍摄了进行按压加工后的薄膜〔2〕的剖面的偏光显微镜照片之后,可以确认密封层11未被切断并形成有压痕11A。此外,可以确认压痕11A形成在密封层11的从表面起延及36%的厚度范围内。在图13中示出进行按压加工后的薄膜〔2〕的剖面的偏光显微镜照片。

〔比较例1〕

除了在将实施例1的被加工薄膜(密封层11)折叠的状态下施加按压载荷,由此形成由折痕形成的切割引导线以外,以相同的方式制作薄膜〔3〕。在拍摄了形成折痕后的薄膜〔3〕的剖面的偏光显微镜照片之后,可以确认在密封层11形成有折痕。此外,可以确认该折痕延及密封层11的全部厚度范围而形成。

关于薄膜〔1〕~〔3〕,分别用两只手握住端部的切割引导线的两侧,向背面侧拉动一方,并且向表面侧拉动另一方,由此用手沿着切割引导线撕裂来进行切割。基于下述评价基准对此时的开封性进行评价。

-开封性的评价基准-

A:能用较轻的力沿着切割引导线笔直地开封

C:薄膜延伸而无法开封

[表1]

由表1可知,根据本发明的薄膜〔1〕、〔2〕,可以确认:能以较轻的力沿着切割引导线笔直地开封,得到良好的开封性。

另一方面,可以确认:在像比较例1的薄膜〔3〕那样未形成压痕而形成折痕的情况下,薄膜伸长而无法开封。

〔实施例3〕

准备厚度为15μm的尼龙薄膜作为中间层12。此外,准备厚度为70μm的未延伸聚丙烯薄膜(CPP)作为密封层11。使用聚氨酯系粘接剂(3μm)通过干式层压来层叠这些中间层12和密封层11,制作由两层薄膜形成的被加工薄膜。在使该被加工薄膜行进的同时,以下述条件从中间层侧按压加工辊来进行切割加工,形成直线状的切割引导线G。

之后,使用聚氨酯系粘接剂(3μm)通过干式层压将厚度为12μm的双轴延伸聚对苯二甲酸乙二醇酯(PET)薄膜层叠在进行切割加工后的被加工薄膜的中间层12上来作为表层,制作薄膜〔4〕。接着,准备两张将该薄膜〔4〕切割成横为130mm、长为170mm的尺寸,并且使其成为切割引导线G从上端起远离20mm而横向延伸的状态的薄膜,将这两张薄膜重叠成密封层11彼此对置,并且切割引导线G对置,对三边的周缘部进行热封,在填充200g水作为内容物之后,对剩余的一边进行热封,在切割引导线G的延长线上的热封部形成缺口,由此制作小袋〔1〕。

-切割加工的加工辊的条件-

·切痕刀的厚度:1mm

·切痕刀的刀尖的角度:30度

·切痕刀距离抵接圆周部的外周面的突出高度(刀片高度):40μm

在拍摄了进行切割加工后的被加工薄膜的剖面和薄膜〔4〕的剖面的偏光显微镜照片之后,可以确认:中间层12的厚度方向全部被切断而形成切痕12A,并且在密封层11中形成有压痕11A。分别在图14和图15中示出进行切割加工后的被加工薄膜的剖面和薄膜〔4〕的剖面的偏光显微镜照片。

〔实施例4〕

准备厚度为15μm的尼龙薄膜作为中间层12。

另一方面,准备由厚度为70μm的未延伸聚丙烯薄膜(CPP)形成的密封层11作为被加工薄膜。以与实施例1相同的条件,在使被加工薄膜行进的同时,从表面侧按压具备按压件的加工辊来进行按压加工,形成由直线状的压痕11A形成的切割引导线G。

在形成有该切割引导线G的密封层11的形成有切割引导线G的表面上,使用聚氨酯系粘接剂(3μm)通过干式层压来层叠上述的中间层12。

之后,使用聚氨酯系粘接剂(3μm)通过干式层压将厚度为12μm的双轴延伸聚对苯二甲酸乙二醇酯(PET)薄膜层叠在中间层12上来作为表层,制作薄膜〔5〕。接着,准备两张将该薄膜〔5〕切割成横为130mm、长为170mm的尺寸,并且使其成为切割引导线G从上端起远离20mm而横向延伸的状态的薄膜,将该两张薄膜重叠成密封层11彼此对置,并且切割引导线G对置,对三边的周缘部进行热封,在填充200g水作为内容物之后,对剩余的一边进行热封,在切割引导线G的延长线上的热封部形成缺口,由此制作小袋〔2〕。

〔比较例2〕

除了在实施例3中通过调整加工辊的刀片高度和对被加工薄膜的按压力,来切断中间层的全部厚度方向,并且切断至密封层的中途而形成切痕以外,以相同的方式制作薄膜〔6〕,进而制作小袋〔3〕。

〔比较例3〕

除了在实施例3中不对被加工薄膜进行切割加工以外,以相同的方式制作薄膜〔7〕,进而制作小袋〔4〕。

关于薄膜〔4〕~〔7〕,分别用两只手握住端部的切割引导线的两侧,向背面侧拉动一方,并且向表面侧拉动另一方,由此用手沿着切割引导线撕裂来进行切割。基于下述评价基准对此时的开封性进行评价。此外,针对填充有水的小袋〔1〕~〔4〕,进行从1.0m的高度使引导处理部(具有切割引导线的上端部)向下落至地面5次的强度试验,并根据下述的评价基准来对下落强度进行评价。将结果示于表2。

-开封性的评价基准-

A:能用较轻的力笔直地开封

B:能笔直地开封

C:产生表背偏差,无法笔直地开封

-下落强度的评价基准-

A:没有破袋

B:在切割引导线部确认有屈曲,但没有破袋

C:切割引导线部撕裂,破袋

[表2]

由表2可知,根据本发明的薄膜〔4〕、〔5〕,可以确认:在得到足够的下落强度的同时,能沿着切割引导线笔直地开封而得到良好的开封性。

另一方面,可以确认:在像比较例2的薄膜〔6〕那样在中间层的切痕的深度为将中间层完全切断,并且同时切断密封层的一部分的程度的情况下,能沿着切割引导线笔直地开封,但在小袋〔3〕中,与实施例的小袋〔1〕、〔2〕相比,下落强度降低,切割引导线部撕裂,破袋。此外,可以确认:在像比较例3的薄膜〔7〕那样在中间层没有切痕,并且在密封层没有压痕也没有切痕的情况下,能得到下落强度,但产生小袋的表背偏差,无法笔直地开封。

符号说明

10、20 薄膜

11 密封层

11A 压痕

12 中间层

12A 切痕

13 表层

15 粘接剂层

16 粘接剂层

30 小袋

31 热封部

32 非热封部

35 缺口

G 切割引导线

S 内部空间

- 薄膜以及小袋

- 具有改善的溶解和应力特性的水溶性薄膜以及由其制成的小袋