显示用研磨玻璃板的制造方法及其制造装置

文献发布时间:2023-06-19 12:04:09

本申请是申请日为2018年1月31日、申请号为201810094236.4、发明名称为“显示用研磨玻璃板的制造方法及其制造装置”的申请的分案申请。

技术领域

本发明涉及显示用研磨玻璃板的制造方法及制造装置。

背景技术

关于用于以液晶显示器等为代表的用途的显示用研磨玻璃板,其表面的微小的凹凸或起伏成为使图像变形的原因,因此通过研磨来除去该微小的凹凸或起伏。

以往,作为研磨方式,代表性地使用称为连续研磨的方法(专利文献1)。连续研磨是指,将多个研磨机沿输送路设置,使用全部的研磨机从上游侧至下游侧阶段性地进行研磨的技术。

【现有技术文献】

【专利文献】

【专利文献1】日本特开2015-98075

发明内容

发明要解决的课题

然而,以往的连续研磨由于将研磨机相对于输送路直列设置,因此存在以下的问题。

例如,在多个研磨机中的1台研磨机发生了玻璃板的破裂的情况下,如果不从输送路上将破裂的玻璃板完全除去,则后续的玻璃板的品质下降,因此不得不使输送路完全停止,直至除去作业的完成为止。因此效率差。

鉴于这样的背景,本发明的主要目的在于提供一种高效的显示用研磨玻璃板的制造方法及制造装置。

用于解决课题的方案

为了实现上述目的,本申请提供一种显示用研磨玻璃板的制造方法,其特征在于,

在沿第一方向配置的输送路上,输送多个玻璃板,

将所述输送路上的多个玻璃板向与所述输送路并列设置的多个研磨机分别供给,

利用所述多个研磨机中的任一个研磨机分别研磨所述多个玻璃板,

将由所述多个研磨机中的任一个研磨机研磨后的多个玻璃板向所述输送路分别回收。

另外,为了实现上述目的,本申请提供一种显示用研磨玻璃板的制造装置,其特征在于,具备:

输送路,沿第一方向配置并输送多个玻璃板;

多个研磨机,与所述输送路并列设置;及

多个移载机,将所述多个玻璃板从所述输送路向所述多个研磨机中的任一个研磨机的供给及从所述多个研磨机中的任一个研磨机向所述输送路回收。

发明效果

根据本发明,能够提供一种高效的显示用研磨玻璃板的制造方法及制造装置。

附图说明

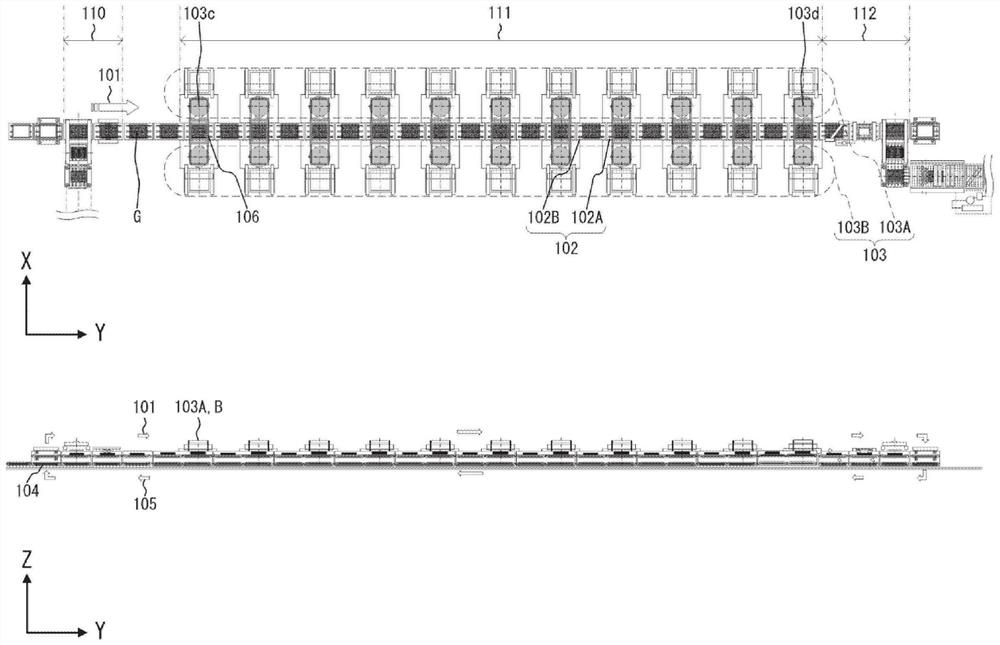

图1是本发明的第一实施方式的制造装置的俯视图及剖视图。

图2是表示本发明的第一实施方式的制造方法的流程的示意图。

图3是表示本发明的第一实施方式的制造方法的时间图的图。

图4是表示本发明的第一实施方式的第一变形例的放大图。

标号说明

101 第一方向

102 输送路

102A 第一区域

102B 第二区域

103 研磨机

103A 第一系统

103B 第二系统

103c 第一研磨机

103d 第二研磨机

103X 第一位置

103Y 第二位置

104 背垫

105 逆行路

106 移载机

110 贴附区

111 研磨区

112 分离区

201 间隔

301 中间移载机

G 玻璃板

a 第一玻璃板组

b 第二玻璃板组

A 第三玻璃板组

B 第四玻璃板组

a1 第一玻璃板

b2 第二玻璃板

具体实施方式

以下,使用附图,说明本发明的实施方式的显示用研磨玻璃板的制造方法及制造装置。

在用于说明本发明的实施方式的附图中,在图中利用箭头来定义坐标,根据需要而使用该坐标进行说明。而且,在本说明书中,“X方向”不仅指表示X坐标的箭头的从根部朝向前端的方向,而且也指180度反转的从前端朝向根部的方向。“Y方向”、“Z方向”也同样分别不仅指表示Y、Z坐标的箭头的从根部朝向前端的方向,而且也指180度相反的从前端朝向根部的方向。而且,在本说明书中,Y方向也称为第一方向或输送方向。而且,将Y方向的箭头的前端侧也称为下游或下游侧,将Y方向的箭头的根侧也称为上游或上游侧。而且,将Z方向的箭头的前端侧也称为上或上侧,将Z方向的箭头的根侧也称为下或下侧。

需要说明的是,在本说明书的附图中,在相同的结构单位连续的情况下,为了避免附图变得烦杂,有时省略标号。

需要说明的是,在本说明书中,“移载”这样的词语设为包括玻璃板的“供给”和“回收”在内的上位概念。

图1是本发明的第一实施方式的显示用研磨玻璃板的制造装置的俯视图及剖视图。图2是本发明的第一实施方式的显示用研磨玻璃板的制造方法的流程的示意图。图3是表示本发明的第一实施方式的显示用研磨玻璃板的制造方法的时间图的图。

首先,使用图1,说明制造装置的基本结构的一例。

第一实施方式具有沿着第一方向101配置的、输送多个玻璃板G的输送路102。并且,设有与输送路102并列设置的多个研磨机103。并且,具备将多个玻璃板G从输送路102向多个研磨机103中的任一个研磨机供给及从多个研磨机103中的任一个研磨机向输送路102回收的多个移载机106。

另外,使用第一实施方式的制造装置,将上述输送路102上的多个玻璃板G向与上述输送路102并列设置的多个研磨机103分别供给,利用上述多个研磨机103中的任一个研磨机对上述多个玻璃板G分别进行研磨,将由上述多个研磨机103中的任一个研磨机研磨后的多个玻璃板G向上述输送路102分别回收。通过设为这样的结构,能够有效地研磨玻璃板G。即,在如以往的直列设置的连续研磨那样1台研磨机发生了异常的情况下,该1台研磨机的影响不会波及到整体,因此效率高。原因是,多个研磨机与输送路102并列设置,因此即使例如在一个研磨机103中玻璃板发生了破裂,也能够并行地进行其除去作业和后续的玻璃板的研磨及输送。

而且,从玻璃板G的品质的观点出发,也具有以下的优点。

即,在以往的直列设置的连续研磨中,在破裂的玻璃板从输送路的除去作业完成后,除了该发生了异常的研磨机以外的研磨机再次开始正常运转,该发生了异常的研磨机必须在与输送路上不同的作业区进行垫更换等复原作业。以往的连续研磨使用全部的研磨机从上游侧至下游侧阶段性地进行研磨,因此在研磨机的复原作业期间,玻璃板成为少了1台研磨机的量的研磨的状态,品质可能会与正常时相比变差。

然而,如果是本实施方式,各个玻璃板G原本就由任一个研磨机103分别研磨,因此即使某1台研磨机停止,由其他的研磨机研磨的玻璃板也不会波受到其影响。即,能够生产出稳定的品质的玻璃板。

另外,上述多个研磨机中的任一个研磨机优选在一次的研磨机的运动中仅研磨一张玻璃板。由此,具有如以下的优点。

即,以往,存在利用1台研磨机对多个玻璃板进行研磨的研磨方法。这种情况下,相同的研磨机内的全部的玻璃板基本上成为同样的研磨条件,无法对应于各自的玻璃品质来调整研磨条件。

然而,如果是利用1个研磨机仅研磨1个玻璃板的结构,则能够对应于1张玻璃板的品质来调整各种研磨条件。例如,可列举研磨时间、研磨速度、研磨压力、研磨液供给量、平台角度等。因此,能够提供更高品质的玻璃板。

另外,在利用1台研磨机研磨多个玻璃板的研磨方法的情况下,在载置时及/或回收时,容易产生玻璃板的拥堵,效率差。

然而,如果是利用1个研磨机仅研磨1个玻璃板且其单位存在多个的结构,则难以引起玻璃板的拥堵,能够进行有效的生产。

需要说明的是,如果玻璃板的尺寸与研磨机的研磨平台的尺寸相比较小,则也可以利用1个研磨机研磨多张玻璃板。

需要说明的是,在本实施方式中,第一方向101直线表示,但是没有限定于此。也可以弯曲或弯折。

需要说明的是,玻璃板的输送可以是使输送路102平时连续运转的方式,也可以是一会输送、一会停止的所谓步进进给的方式。

需要说明的是,并列是指路径分支而构成多个路径的如所谓电路的并联连接那样的连结方式。

需要说明的是,供给是指从输送路上向研磨机移载玻璃板,回收是指将研磨结束的玻璃板从研磨机向输送路上移载。

另外,多个研磨机103的存在位置优选与输送路102上不同。由于在与输送路102不同的部位进行研磨,因此即使1台研磨机发生了异常,也不用使输送路102停止,效率高。

另外,上述多个研磨机优选分别能够独自地控制。只要使发生了异常的1台研磨机停止运动即可,也可以不用使其他的研磨机停止,因此效率高。需要说明的是,“能够独自地控制”表示研磨机103分别能够独立运动。即,能够独自地设定运动的开始、停止、运动速度的调整等。具体而言,在被输送来的玻璃板G的平坦度的变动大的情况下,各个研磨机根据被供给的玻璃板的平坦度而能够独自地设定研磨条件。而且,在各研磨装置的异常时或维护时刻,能够仅使1台进行与其他的研磨机不同的动作。能够进行用于提高效率的灵活的运转。

在此,异常时是指例如玻璃发生了破裂的情况或研磨机自身发生了故障的情况等。

需要说明的是,在本实施方式中,多个研磨机103由隔着输送路102而彼此相对的多对研磨机构成,与输送路102并列地设置。与仅在一侧设置研磨机103的结构相比,能够使输送路长度成为约1/2,能够抑制玻璃板的输送时间,因此效率高。需要说明的是,没有限定于此,也可以将多个研磨机103隔着输送路102设为交错配置。

需要说明的是,在本实施方式中,多个研磨机103合计为22台(11对),但是没有限定于此。

以下,使用图2及图3,详细叙述本发明的第一实施方式的显示用研磨玻璃板的制造方法的流程。与使用图2的说明一同,对于图1的标号也进行说明。

在图2中,以(1)~(6)的顺序表示时间的经过。而且,(5)与(6)之间与其他的编号之间相比经过较长的时间。

在(1)~(6)的各状态下,以中央的虚线表示输送路102,将箭头的方向设为输送方向下游侧。而且,研磨机103隔着输送路102而相对设置。将多个研磨机103中的配置在输送路102的一侧的多个研磨机103设为第一系统103A(纸面上侧的由虚线包围的研磨机组),将与第一系统103A隔着输送路102而配置在相反侧的多个研磨机103设为第二系统103B(纸面下侧的由虚线包围的研磨机组)。在(2)、(3)中,将第一系统103A的研磨机的位置表示为由虚线包围的区域。

另外,将多个研磨机103中的相对于输送路102的输送方向位于最上游侧的研磨机103设为第一研磨机103c。在本实施方式中,研磨机103相对配置,因此位于最上游侧的研磨机103存在2个,但是只要将其任一个设为第一研磨机103c即可。而且,将输送路102中的多个研磨机103并列设置的区也称为研磨区111。

另外,a1称为第一玻璃板,将紧接着第一玻璃板a1之后输送的b2称为第二玻璃板。

另外,在(1)中,将以第一玻璃板a1为最末尾的相邻的多个玻璃板设为第一玻璃板组a。即,是从第一玻璃板a1向纸面右侧排列成行的玻璃板组。在(6)中,将以第二玻璃板b2为最前头的相邻的多个玻璃板设为第二玻璃板组b。即,是从第二玻璃板b2向纸面左侧排列成行的玻璃板组。而且,在(1)中,将由第一系统103A研磨的玻璃板组设为第三玻璃板组A。在(1)中,将由第二系统103B研磨的玻璃板组设为第四玻璃板组B。各玻璃板组的玻璃板的张数原则上与属于一系统的研磨机的台数相同。但是,对于玻璃板在中途破裂的情况等异常时,没有此限制。

以下,使用图2,具体说明玻璃板的研磨的流程。

在图2中,在(1)中,第三玻璃板组A由第一系统103A研磨,第四玻璃板组B由第二系统103B研磨,第一玻璃板组a被输送到任一个研磨机103的附近,在紧接着第一玻璃板组a之后输送以第二玻璃板b2为最前头的第二玻璃板组b。

然后,在(2)中,研磨结束的第三玻璃板组A向输送路102回收。在此期间,第二玻璃板b2被输送,填塞与第一玻璃板a1之间的间隔201。

然后,在(3)中,第一玻璃板组a被输送到向任一个研磨机103移载的移载准备位置。在本实施方式中,进行供给及回收的移载机106设置在研磨机103的近前(图1),在(3)的状态下能够进行第一玻璃板组a向第一系统103A的供给。

此时,向输送路102回收的第三玻璃板组A也与第一玻璃板组a一同被输送相同程度。

然后,在(4)中,将第一玻璃板组a向第一系统103A供给,然后,将第三玻璃板组A和第二玻璃板b2向下游侧输送。

然后,在(5)中,将输送路102上的玻璃板(第三玻璃板组A)向下游输送,并且输送紧接着第二玻璃板b2的第二玻璃板组b。在此,如图2的(5)那样,已经研磨的第三玻璃板组A为了向下游侧快速输送,可以缩窄相邻的玻璃板之间的间隔而进行输送。即,输送路102缩窄进行了研磨的多个玻璃板中的相邻的玻璃板的间隔而进行输送。由此,能够提高整个生产的效率。

然后,在(6)中,第二玻璃板组b被输送到任一个研磨机103的附近。第二玻璃板b2被输送到位于最下游侧的研磨机的附近。在本申请中,将研磨第二玻璃板b2的研磨机设为第二研磨机103d。第二研磨机103d位于比第一研磨机103c靠下游侧。在本实施方式中,设为位于最下游侧的研磨机。

然后,在第二系统103B侧进行与(1)以后同样的运动。即,研磨结束的第四玻璃板组B向输送路102回收,在此期间,输送新的下一玻璃板,填塞与第二玻璃板b2的间隔。

图3是表示图2中说明的各个玻璃板组的动作的时间图的一例。表的各列表示各玻璃板组的动作。表的行的从上格至下格的方向表示时间的经过。在各行中,是指相同的时刻。而且,“…”表示该玻璃板组向下一研磨区的下一工序前进。图2的(1)~(6)对应于图3的第一行至第六行。

如以上说明的那样,在本实施方式中,优选以下的结构。即,在将多个研磨机103中的相对于输送路102的输送方向位于最上游侧的研磨机设为第一研磨机103c、将多个玻璃板G中的由第一研磨机103c研磨的玻璃板G设为第一玻璃板a1、将多个玻璃板G中的紧接着第一玻璃板a1之后输送的玻璃板设为第二玻璃板b2时,优选为,在第一玻璃板a1处于供给中或研磨中或回收中的任一状态时,输送路102将第二玻璃板b2相比第一玻璃板a1在输送方向向下游侧输送。

由此,在第一玻璃板a1的供给中或研磨中或回收中,能够将第二玻璃板b2输送至下游。即,后续的玻璃板在前方的玻璃板所消耗的时间期间超过前方的玻璃板而向下游输送,因此输送所消耗的时间实质上不会成为生产的瓶颈,从而效率高。

需要说明的是,供给中或研磨中或回收中是指,以第一玻璃板a1通过移载机106而刚从输送路102上分离之后为起点并以第一玻璃板a1通过移载机106向输送路102上载置的瞬间为终点的、此期间的时间。

另外,如图2所示,多个研磨机103优选作为与输送路102并列连接的批式进行运转。

在本实施方式中,设为第一系统103A及第二系统103B的双系统的批式,但也可以为单系统的批式。即,优选,在通常时,全部的研磨机同步且属于同一系统,在异常时,至少一个研磨机被独立控制。在通常运转时,同步而一齐地动作,由此控制变得容易。在异常时,如上所述,不需要使整个线路停止,从而效率高。

在此,同步运动是指,多个研磨机被独自控制的结果可以在相同时刻使动作开始及/或结束。或者也可以利用共同的程序来控制同步的研磨机。而且,相同时刻是指,以完全相同为基准而容许±3秒以下的范围的概念。而且,“运动”是指,包括研磨、也包括研磨前的玻璃板的设定或研磨后的玻璃板的取出等在内的概念。

另外,没有限定为本实施方式所示的双系统的批式,多个研磨机103也可以设为分类成两个以上的多个系统的多系统的批式。在通常时,在多个系统的各系统内,多个研磨机103同步地运动,在多个系统的各系统间,多个研磨机103的运动周期不同,由此在其他的系统所消耗的时间期间,能够推进下一玻璃板组的输送或准备,能够进行更细微的控制。在异常时,至少一个研磨机被独立地控制,因此如上所述不需要使整个线路停止,从而效率高。

另外,也可以如本实施方式那样设为双系统的批式。在通常时,在第一系统103A内,多个研磨机103同步运动,在第二系统103B内,多个研磨机103同步运动,第一系统130A与第二系统103B的运动周期不同,由此在其他的系统所消耗的时间期间,能够推进下一玻璃板组的输送或准备。在异常时,至少一个研磨机被独立地控制,因此如上所述不需要使整个线路停,从而效率高。而且,如果是双系统,则容易共用进行供给或回收的移载机。而且,在某玻璃板的研磨中等的等待时间内,容易使全部的移载对象的移载完成。即,容易实现尽可能地减少移载机的数量并在容许时间内完成需要移载的全部的玻璃板的移载这样的权衡。

另外,在双系统的批式的情况下,在任意一对研磨机之间,优选仅具备1个对玻璃板G进行供给及回收的移载机106。通过在一对研磨机中共用移载机,能够减少移载机106的数量,能够简化装置结构。

在此,说明异常时的动作的一例。在图2的(1)中,假定在第一系统103A中的任一台中,第三玻璃板组A中的任一张在研磨中发生了破裂的情况。

此时,在图2的(2)中,移载机106不回收该破裂的玻璃板。由此,该间隔201成为未被填埋的空余状态。

然后,在图2的(3)中,正常结束了研磨的其他的玻璃板(第三玻璃板组A)及从现在起研磨的玻璃板(第一玻璃板组a)同步地被输送相同移动量。

然后,在图2的(4)中,应由发生了异常的研磨机研磨的玻璃板不向第一系统103A供给。与正常结束了研磨的其他的玻璃板(第三玻璃板组A)一起被向下游输送。然后,应由发生了异常的研磨机研磨的玻璃板通过检查工序等被判断为研磨不充分,进行再研磨等。

在这样的运转持续的期间,进行发生了异常的研磨机及研磨垫等的恢复作业。

需要说明的是,移载机106设置于将任意一对研磨机连结的引导构件,能够向任意一对研磨机及位于任意一对研磨机之间的输送路移载玻璃板G。由此,能够顺畅地进行向3个位置的移载。

在本实施方式的移载机106中,能够从沿X方向将任意一对研磨机(第一系统103A中的一个和第二系统103B中的一个)连结的导轨悬吊,并移动到第一系统103A、输送路102、第二系统103B这3个位置。在移动到各位置之后,沿Z方向进行上下移动,通过夹具能够进行玻璃板G的移载。没有限定为本实施方式,但是移载机优选能够仅沿X方向运动。能够简化装置结构。

需要说明的是,移载机106可以通过利用吸附夹具保持玻璃板G的研磨预定表面或研磨完成表面,来输送玻璃板G。而且,也可以利用例如爪夹具等来保持后述的背垫或载体。

另外,在双系统的批式的情况下,优选在第一系统103A和第二系统103B中,使运动周期错开半周期。即,多个研磨机103具有运动周期错开半周期的第一系统103A和第二系统103B。向任一系统的准备也能够在均等的时间内进行。

在此,错开半周期是指,以完全错开半周期为基准而容许±3秒以下的范围的概念。

同样,在多系统的批式的情况下,优选使周期错开将玻璃板G的研磨所需的时间除以其系统数量所得到的时间量。向任一系统的准备也能够在均等的时间内进行。

另外,优选,如图2的(5)、(6)那样,在第一玻璃板组a处于供给中或研磨中或回收中的任一状态时,输送路102将构成第二玻璃板组b的多个玻璃板G分别输送到多个研磨机中的任一个研磨机的附近。能够在第一玻璃板组a的供给中或研磨中或回收中将第二玻璃板组b输送至下游。即,后续的玻璃板利用前方的玻璃板所消耗的时间,超过前方的玻璃板,被输送至被研磨的预定的研磨机的附近。输送所消耗的时间实质上不会成为生产的限速,从而效率高。

需要说明的是,在输送结束后,第二玻璃板组b可以待机,直至第一玻璃板组a从研磨机103排出为止。

另外,优选,如图2的(6)那样,在构成第二玻璃板组b的多个玻璃板G被分别输送到多个研磨机103中的任一个研磨机的附近的状态下,在构成第二玻璃板组b的多个玻璃板G之间中的至少一部分形成间隔201。即,输送路102优选以在构成第二玻璃板组b的多个玻璃板之间中的至少一部分形成间隔的方式输送第二玻璃板组b。并且,间隔201优选为上述多个玻璃板中的任一张玻璃板的宽度以上。

本来,从效率的观点出发,优选在玻璃板输送中在玻璃板之间不设置间隔,但是在(6)的状态下通过设为设有间隔201的状态,能够将研磨后的玻璃板(例如第四玻璃板组B)向输送路102顺畅地回收。

在此,在多个玻璃板G间设置玻璃板的宽度以上的间隔的部分可以仅为研磨区。在其他的输送中,尽可能地使多个玻璃板G的间隔为小于1张玻璃板的宽度,由此能够进行有效的生产。

另外,间隔201优选在将构成第二玻璃板组b的多个玻璃板G向多个研磨机103中的任一个研磨机的附近分别输送的过程中形成。即,上述输送路优选在将构成上述第二玻璃板组的多个玻璃板向上述多个研磨机中的任一个研磨机的附近分别输送的过程中,形成上述间隔。在输送路102的研磨区111以外,第二玻璃板组b可以以相邻的玻璃板彼此不具有间隔的状态或间隔小的状态被输送。仅在需要时设置间隔,由此能够进行有效的生产。

在此,间隔小的状态是指小于上述多个玻璃板中的任一个玻璃板的宽度的状态。

另外,输送路102具备第一区域102A和第二区域102B,第一区域102A和第二区域102B能够分别独自地控制输送的开始及/或停止及/或输送速度。具体而言,在图1的实施方式中,在一对研磨机之间设置的输送机(第一区域102A)与在相邻的同一系统内的研磨机之间设置的输送机(第二区域102B)能够独立地控制。由此,例如,即使最前头的玻璃板G的输送发生了停滞,在该停滞时间期间也能够搬运后续的玻璃板而填塞间隔。而且,即使后续的玻璃板因某些理由而发生延迟,也能够填塞与前方的玻璃板的间隔。而且,即使在形成间隔201时,也能够调整间隔的大小。这样,能够提高玻璃板G的输送的自由度。

另外,在图2中,优选预先对应各玻璃板组,对玻璃板G的品质类似的玻璃板G进行分类。例如,如果是品质原本在一定程度上良好的玻璃板组,则可以进行将该玻璃板组的研磨时间设定得短等的调整。另一方面,如果是品质差的玻璃板组,则可以重点地进行该玻璃组的研磨。这样,能够对应各系统,调整研磨时间而进行最优化。

另外,在比研磨区111靠下游侧,第一玻璃板a1优选在比第二玻璃板b2靠下游侧被输送。即,输送路102向比上述第二玻璃板b2向下游侧输送上述第一玻璃板a1。在(6)之后,优选在第二玻璃板b2进行研磨等期间,第一玻璃板a1被回收并向下游侧输送。在比研磨区111靠下游,输送顺序成为按照原样的顺序,由此玻璃板G的品质等的管理或追踪变得容易。

通过能够追踪玻璃板G,能够判别玻璃板G由哪个研磨机103进行了研磨。并且,如果进行玻璃板G的品质的检查,则能够掌握各研磨机103的状态、例如研磨垫的更换的时刻临近的情况等,能够进行将不良品的产生防患于未然等的高效的生产。

另外,优选,输送路102具备玻璃供给路和玻璃回收路,玻璃供给路沿着玻璃回收路配置。即,从现在起研磨的玻璃板G通过玻璃供给路,已经研磨的玻璃板G通过回收路。供给路和回收路向相同方向输送玻璃板G。由此,在将预定研磨的玻璃板G向移载机供给的期间不用待机,并能够将研磨完成的玻璃板向下游输送。即,在图3中,能够消除第一玻璃板组a的供给中的第三玻璃板组A的“待机”。而且,在图3中,能够消除第二玻璃板组b的供给中的第四玻璃板组B的“待机”。而且,看外表也能够判断是否为研磨完成的玻璃板。

在此,玻璃供给路和回收路可以沿Z方向上下构成,也可以沿X方向排列构成。如果沿Z方向上下配置,则能够削减装置的设置面积,因此优选。

另外,多个玻璃板G也可以由玻璃供给路输送,由第一系统103A进行了研磨之后,向第二系统103B移载而被研磨,由玻璃回收路回收。

而且,如图1那样,本实施方式优选,在输送路102中的比多个研磨机103靠上游侧,将多个玻璃板G分别贴附于多个背垫104中的任一个背垫,多个玻璃板G以贴附于背垫104的状态被输送、供给、研磨及回收,在输送路102中的比多个研磨机103靠下游侧,将多个研磨后的玻璃板G与多个背垫104分别分离。对于研磨玻璃板G时的品质,研磨平台的影响大,但是通过将研磨平台设为如背垫104那样与研磨机分离的结构,在背垫104存在不良情况时,只要仅将该背垫从输送路102取出并进行修正即可,可以不用使研磨机103自身的运转停止。

在此,将输送路102中的贴附玻璃板G和背垫104的区称为贴附区110。而且,将使玻璃板G与背垫104分离的区称为分离区112。贴附区110与研磨区111、研磨区111与分离区112可以彼此相邻,也可以在之间存在仅进行输送的区。在比研磨区111靠上游侧具备贴附区110,在比研磨区111靠下游侧具备分离区112。

另外,优选通过将被输送至比多个研磨机103靠下游侧的多个背垫104输送至比多个研磨机103靠上游侧,使多个背垫104循环。通过对多个背垫104进行重复利用,能够对同品质的玻璃板进行量产。制造装置可以还具备将背垫104从分离区112输送至贴附区110的逆行路105,使多个背垫104循环。

在此,在图1中,将使背垫104向上游侧追溯的逆行路105设置在输送路102的下侧。即,通过分离区112将玻璃板G分离后的背垫104由升降机等结构向Z方向下侧输送,载放于逆行路105上。同样,在来到贴附区110时,背垫104由升降机等结构向Z方向上侧输送。由此,能够削减装置的设置面积。而且,没有限定为本结构,也可以以与输送路102沿同一平面上的方式设置。

需要说明的是,在本实施方式中,背垫也可以指在称为载体的例如金属制的框体安装有背垫的结构。

另外,循环的背垫104的数量优选为(研磨机的数量/系统数量)×(系统数量+n)且n=1以上的整数。如果是本实施方式那样的并列的批式研磨,则在某研磨机103的各批中,供给的背垫104自然而然地决定为特定的背垫组。在多个研磨机103和背垫104,在制造时产生稍微的个体差,因此存在能够提供彼此兼容性良好即品质高的玻璃板的组合。能够不拆散该组合而以每次决定的研磨机103与背垫104组的组合进行研磨。

例如,在研磨机103的数量为20台的情况下,如果将系统数量设为双系统,则若n=1,则循环的背垫104的数量成为30,若n=2,则循环的背垫104的数量成为40,若n=3,则循环的背垫104的数量成为50,若n=4,则循环的背垫104的数量成为60。如果背垫104的数量为30(n=1),则例如在第一研磨机103c中,在各批之间轮流供给3种背垫104。即,通过准备3个与第一研磨机103c的兼容性良好的背垫104,能够持续供给品质稳定的玻璃板G。

同样,如果背垫104的数量为40(n=2),则例如在第一研磨机103c中,在各批之间交替供给2种背垫104。即,通过准备2个与第一研磨机103c的兼容性良好的背垫104,能够持续供给品质稳定的玻璃板G。

同样,在n=3的情况下,轮流供给5种背垫,在n=4的情况下,轮流供给3种背垫。

在此,为了能够尽可能减少必须准备的兼容性良好的背垫104的数量,比n=1更优选n=2,比n=3更优选n=4。即,背垫104的数量特别优选设为研磨机的数量的整数倍。

另外,为了不拆散与适于研磨机103的背垫104组的组合,即使在未贴附有玻璃板G时,在背垫为空的状态下,也优选进行与同一系统内的其他的背垫(玻璃板)相同的通常运转。即,在循环的多个背垫104中的任一个背垫104未贴附有多个玻璃板中的任一个玻璃板的情况下,也优选进行与贴附有多个背垫104中的任一个背垫104的情况相同的运动。关于未贴附有玻璃板G时,假设例如在贴附时玻璃发生了破裂的情况等赶不上玻璃板的输送的情况。

而且,在任意的背垫的异常时、即需要修理的情况下,优选将作为替代品的另一个背垫插入到该任意的背垫的位置。能够不拆散与适于研磨机103的背垫104组的组合。

另外,在任意的背垫的异常时、即需要修理的情况下,优选在将该任意的背垫从循环去除之后,后续的背垫也不填塞间隙,作为该任意的背垫存在的情况而继续运动。能够不拆散与适于研磨机103的背垫104组的组合。

需要说明的是,如果进行上述的异常时的动作的一例,则即使在使用了背垫时,也能够不拆散与适于研磨机103的背垫104组的组合。

另外,在分离区112中,优选在多个玻璃板G中的1张玻璃板G与多个背垫104中的1个背垫104分离之后,将贴附有新的玻璃板的新的背垫向研磨区输送。在能够确认到分离区中的分离成功且未产生玻璃板G的破裂等故障之后,从上游侧输送新的玻璃板。由此,能够抑制输送路102上的玻璃板G的冲突。

另外,将系统相同的多个玻璃板全部从背垫104结束分离的时刻优选比由下一系统研磨后的多个玻璃板G向分离区开始输送的时刻早。例如,在双系统的批式的情况下,将第一系统103A的多个玻璃板G全部从背垫104结束分离的时刻优选比由第二系统103B研磨后的多个玻璃板G向分离区开始输送的时刻早。由此,在下一批(例如第二系统103B)的玻璃板所消耗的时间内,能够结束前一批(例如第一系统103A)的玻璃板的分离,能够抑制玻璃板G的输送在分离区作为限速而发生拥堵的情况。

另外,多个玻璃板中的至少一部分优选通过不同的背垫进行多次研磨。由此,不仅能够减少由于研磨机103的个体差,而且能够减少由于背垫104的个体差引起的品质的偏差。作为具体的结构例,可以对通过分离区112而结束了第一次的研磨的玻璃板中的研磨不充分的玻璃板进行挑选等而追溯至贴附区110,贴附于与第一次不同的背垫而进行第二次的研磨。而且,也可以在分离区112的下游具备新的贴附区110、研磨区111和分离区112,来进行第二次的研磨。

另外,在本实施方式的情况下,研磨机优选为4台以上。能够高效地生产出品质良好且较多的玻璃板。而且,优选40台以下作为上限。当比40台多时,存在输送路102的研磨区111的长度变得过长的倾向。这种情况下,玻璃板G通过研磨区111而消耗时间,与其他的工序相比,研磨的工序可能会成为较大的限速。能够抑制这种情况。

另外,研磨后的玻璃板G的表面进行活性化,因此当研磨时的水分从玻璃表面蒸发而成为干燥的状态时,污垢容易附着而容易被污染。如果研磨机为40台以下,则输送路不会过长,因此能够防止这种情况。

另外,研磨区111的长度优选为100m以下,更优选为80m以下,进一步优选为70m以下。能够抑制上述的限速的问题及污染的问题。研磨区111的长度的下限没有特别限定,但是为例如10m以上。

另外,优选在输送路102上的研磨区111内及/或比研磨区111靠下游侧具备向玻璃板G的表面供给水分的水分供给装置。并且,优选在研磨区111内及/或比研磨区111靠下游侧,向研磨后的玻璃板的表面供给水分。能够抑制上述的污染的问题。优选在研磨后的玻璃板的表面干燥之前供给水分。需要说明的是,水分供给装置可以兼为清洗装置。

另外,使用图3,说明本实施方式的第一变形例。需要说明的是,图3仅将第一研磨机103c的部分作为代表而放大表示。在本变形例中,研磨机103具备第一研磨位置103X和第二研磨位置103Y,使玻璃板G通过第一研磨位置103X和第二研磨位置103Y而对玻璃板G进行研磨。

具体而言,通过移载机106从输送路102向第一位置103X供给玻璃板G,在第一位置103X进行了研磨之后,由中间移载机301向第二位置103Y供给,在第二位置103Y进行了研磨之后,由移载机106向输送路102回收。

此时,第一位置103X及第二位置103Y处的玻璃板G的滞留时间相同。

通过设为这样的结构,玻璃板G由2种位置进行研磨,与第一实施方式那样的基于1种位置的研磨相比,能够减少研磨机103的个体差引起的品质的偏差。

另外,如果滞留时间相同,则玻璃板G不会产生等待时间,生产效率提高。

在此,在本说明书中,第一位置103X和第二位置103Y定义为属于1个研磨机的概念。即使第一位置103X与第二位置103Y的装置的控制系统或构造彼此独立,在从输送路102供给而被回收为止的期间,也由1个研磨机进行研磨。

而且,“滞留时间相同”是指以完全相同为基准而容许±3秒以下的范围的概念。

另外,“滞留时间相同”也可以表示研磨时间相同。需要说明的是,也可以在第一位置103X的研磨后,在能够使玻璃板G成为所希望的品质的情况下,在第二位置103Y不研磨而仅滞留。

需要说明的是,中间移载机301也可以设为中间移载机自身不沿Y方向运动的机械臂。而且,也可以设为作为移载机106例示那样的中间移载机自身沿Y方向移动的类型。

另外,第二研磨位置103Y处的第二研磨量优选为第一研磨位置103X处的第一研磨量以下。通过将第二研磨位置103Y用作精研磨,能够提高玻璃板G的品质。

另外,在本变形例的情况下,研磨机优选为10台以上。通过具备多台这样的研磨机103,能够高效地生产出品质良好且较多的玻璃板。从抑制上述的限速的问题及污染的问题的观点出发,研磨机的上限优选为20台以下。

另外,作为第二变形例,也可以比图3所示的结构再增加1个位置。即,具备第一研磨位置103X、第二研磨位置103Y和第三研磨位置,使玻璃板G通过第一研磨位置103X、第二研磨位置103Y及第三研磨位置而对玻璃板G进行研磨,第一研磨位置103X、第二研磨位置103Y及第三研磨位置处的玻璃板G的滞留时间优选相同。

玻璃板G由3种位置进行研磨,与第一实施方式那样的基于1种位置的研磨相比,能够减少研磨机103的个体差引起的品质的偏差。

而且,如果滞留时间相同,则玻璃板G不会产生等待时间,生产效率提高。

需要说明的是,关于第二变形例,由于仅在第一变形例追加了第三研磨位置及第二中间移载机,因此省略图示。

另外,优选第三研磨位置的第三研磨量为第二研磨位置103Y的第二研磨量以下,第二研磨量为第一研磨位置103X的第一研磨量以下。通过在第二研磨位置103Y、第三研磨位置阶段性地进行精研磨,能够提高玻璃板G的品质。

另外,在第二变形例的情况下,研磨机优选为2台以上。通过具备多台这样的研磨机103,能够高效地生产出品质良好且较多的玻璃板。从抑制上述的限速的问题及污染的问题的观点出发,研磨机的上限优选为14台以下。

需要说明的是,第一实施方式的全部研磨机103可以具有本变形例那样的第一位置103X及第二位置103Y。通过使研磨机103的结构(位置数)统一,从而控制变得容易。

另外,在第一变形例及第二变形例中,也可以设为与第一实施方式同样地使用背垫104的结构。此时,在第一研磨位置103X和第二研磨位置103Y,优选使用不同的背垫进行研磨。由此,不仅能够减少由于研磨机103的个体差,而且能够减少由于背垫104的个体差引起的品质的偏差。

需要说明的是,此时,在设置有中间移载机301的区中设置背垫换贴区。在第一研磨位置103X处的研磨结束之后,从背垫104剥下玻璃板G,换贴于新的背垫。然后在第二研磨位置103Y进行研磨。

需要说明的是,在第二变形例中,在第二研磨位置103Y和第三研磨位置,也可以使用不同的背垫进行研磨。能够进一步减少由于背垫104的个体差。

以下,说明本发明的第二实施方式的显示用研磨玻璃板的制造方法。需要说明的是,第二实施方式的装置结构与第一实施方式的图1相同,因此省略图示,使用与图1同样的标号。而且,关于用语的解释或优选的方式、与变形例相关的记载,以下只要没有特殊说明,就与第一实施方式相同。

在第二实施方式中,与第一实施方式不同,未构成任何系统,多个研磨机103的开始研磨的时刻互不相同。始终分别独立地运动。即,在多个研磨机103之间,开始研磨的时刻不同。通过独立控制各个研磨机103,能够增大玻璃板G的研磨的自由度。而且,能够减少多个研磨机103的振动对于周边设备及建筑物的影响。具体而言,如果开始研磨的时刻不同,则能够防止来自多个研磨机103的振动的共振。而且,如果适当地确定不同的时刻之间的间隔,则也能够抵消彼此的研磨机103的振动。

另外,在第二实施方式中,研磨第二玻璃板b2的第二研磨机103d优选为在输送方向位于最下游侧的研磨机。由于第一玻璃板a1在最上游被研磨,因此如果将第二玻璃板b2搬运至最下游,则能够将该第二玻璃板b2的输送时间量用作已经在第二研磨机103d为研磨中的前一玻璃板的研磨/回收时间,因此效率高。而且,在向中途的中间的研磨机供给第二玻璃板b2的期间,能够抑制最下游的研磨机变空而成为待机状态的情况,因此效率高。

在此,在第二实施方式中,研磨机103相对配置,因此位于最下游侧的研磨机103存在2个存在,但是只要将其任一个作为第二研磨机103d即可。

另外,在第二实施方式中,在研磨区111内,优选在多个玻璃板G之间中的至少一部分至少形成暂时性的间隔201。而且,间隔201优选为多个玻璃板的任一张玻璃板的宽度以上。本来,在玻璃板输送中,从效率的观点出发,优选在玻璃板间不设置间隔,但是在(6)的状态下通过设为设有间隔201的状态,能够将研磨后的玻璃板(例如第四玻璃板组B)向输送路102顺畅地回收。

在此,间隔201可以是暂时性的。即,在某玻璃板通过研磨区的期间,在比其靠下游侧,判断为研磨后的玻璃板未向输送路102的前方插入(回收)的情况下,可以填塞与前一个玻璃板的间隔。这能够通过将比某玻璃板的当前地点靠下游侧的研磨机的研磨状况的信息与输送路的运动控制关联来判断。通过设为这样的结构,能够更高效地进行生产。

另外,间隔201优选在通过研磨区111的期间的全部玻璃板之间至少暂时性地形成。尤其是在研磨区111的上游侧,全部的多个玻璃板G通过分别调整输送速度而形成间隔201。并且,随着向下游流动,在比其靠下游侧,判断为研磨后的玻璃板未向输送路102的前方插入(回收)的情况下,填塞与前一个玻璃板的间隔。通过设为本结构,能够没有等待时间地回收研磨后的玻璃板,能够快速地向该空的研磨机供给下一玻璃板,因此效率高。

另外,间隔201优选在通过研磨区111的期间进行变动。也可以分别控制多个玻璃板G的输送速度来逐渐使间隔变宽。而且,研磨后的玻璃板向间隔201回收的结果是,间隔201可以缩窄。而且,也可以填塞与前一个玻璃板的间隔。能够进行高效且灵活的生产。

另外,具备将输送路102上的多个玻璃板G向多个研磨机103分别供给的多个第一移载机,在多个第一移载机从输送路102取出多个玻璃板G时,优选输送路102的至少一部分停止。由此,第一移载机容易抓持玻璃板G,能够抑制由抓持损伤引起的玻璃破裂。

另外,具备将由多个研磨机103分别研磨后的多个玻璃板G向输送路102分别回收的多个第二移载机,在多个第二移载机向输送路102载置多个玻璃板G时,优选输送路102的至少一部分停止。由此,第二移载机容易使玻璃板G分离,能够抑制玻璃板G与进行运动的输送路102的接触引起的玻璃破裂。

需要说明的是,第一移载机及第二移载机可以是第一实施方式所示的移载机106。

另外,可以在输送路102的一部分停止的期间,后续的输送路继续运动,后续的玻璃板G填塞间隔,能够进行更高效的生产。

另外,优选输送路102具备玻璃供给路和玻璃回收路,玻璃供给路沿着玻璃回收路配置。即,从现在起研磨的玻璃板G通过玻璃供给路,已经研磨的玻璃板G通过回收路。供给路和回收路向相同方向输送玻璃板G。第二实施方式中,在研磨区111内,与研磨区以前相比,所有玻璃板G的输送顺序与研磨区以前相比,成为零散的状态,控制或品质管理、追踪变得烦杂,但是通过本结构能够简化。而且,看外表就能够判断是否为研磨完成的玻璃板。尤其是如果为输送路102在供给玻璃时及回收玻璃时暂时停止的结构,则输送路102频繁停止,因此如果如本结构那样将作用分割,则能够使输送顺畅。

另外,输送路102优选具有多个玻璃板用载置空间,在回收时,利用传感器来检测多个玻璃板用载置空间中的未载置有玻璃板的空载置空间,并向空载置空间载置研磨后的玻璃板G。由于能够区分已经载置玻璃板的空间与空载置空间,因此能够减少玻璃板彼此的冲突。尤其是在第二实施方式中,在从下游侧的研磨机回收时且输送路为1条的情况下(兼为玻璃供给路和回收路的情况下),必须在从现在起研磨的预定的玻璃板与从上游侧的研磨机回收的研磨完成的玻璃板的混杂之中载置玻璃板,因此需要适当地发现空载置空间,优选本方式。

在此,玻璃板载置用空间是指适于玻璃板G的大小的一区段。并且,输送路102可以将玻璃板载置用空间分区地连接。这种情况下,玻璃板G无法跨过相邻的玻璃板载置用空间而进行载置。即,在已经载置玻璃板的空间与空载置空间交替的情况下,间隔201成为一个空载置空间的量。

另外,传感器优选为在多个载置空间的底面设置的载荷传感器、拍摄输送路102的图像认证传感器、检测反射光或光量的变化的光学传感器、感应式或静电电容式或空气背压检测式的非接触式传感器中的任一种。通过既存的传感器类能够判断玻璃板G的有无,因此装置结构变得简单。

需要说明的是,在本申请中,显示用研磨玻璃板是指用于以液晶及OLED等为代表的显示设备的、研磨后的玻璃基板。

另外,在本发明的实施方式中,供给、移载及回收优选在玻璃板G的研磨预定表面及研磨完成表面为非接触的状态下进行。研磨预定表面及研磨完成表面为设备形成面,因此比较微细,通过本结构能够抑制移载的痕跡或污染物质等的残存。

另外,在本发明的实施方式中,玻璃板G优选为1500mm×1800mm以上的尺寸。正因为是这样大型的玻璃板,在研磨中或移载时才容易发生破裂,而且移载需要高度的处理操作或较多的时间,因此如本发明的实施方式那样并列的研磨方法比较适合。玻璃板G的尺寸的上限没有特别限定,但是为例如4000mm×4000mm以下。

另外,在本发明的实施方式中,研磨后的玻璃板G的厚度优选为0.7mm以下,更优选为0.5mm以下。正因为是这样薄的玻璃板,在研磨中或移载时才容易发生破裂,而且移载需要高度的处理操作或较多的时间,因此如本发明的实施方式那样并列的研磨方法比较适合。玻璃板G的厚度的上限没有特别限定,但是为例如0.01mm以上。

另外,在本发明的实施方式中,优选,玻璃板G为1500mm×1800mm以上,且研磨后的玻璃板G的厚度为0.7mm以下。正因为是这样大型且薄的玻璃板,在研磨中或移载时才容易发生破裂,而且移载需要高度的处理操作或较多的时间,因此如本发明的实施方式那样并列的研磨方法适合。

另外,在本发明的实施方式中,研磨余量优选为5.0μm以下。研磨余量越多,则必须越延长研磨时间,因此如果是本结构,则能够缩短研磨时间。能够使研磨时间难以成为生产的限速。

产业上的可利用性

本发明适当地用于要求高效的显示用研磨玻璃板的制造方法的领域。