激光加工方法、装置、设备及存储介质

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及激光加工领域,特别涉及一种激光加工方法、装置、设备及存储介质。

背景技术

随着自动化控制技术的发展,激光切割的应用越来越广泛。激光切割是指利用高功率激光束照射待切割材料,待切割材料的被照射部分被加热蒸发,形成宽度很窄的切缝。在切割过程中,通过控制激光束的切割路径以控制切缝的形成位置,从而完成对待切割材料的激光切割操作。

在激光切割过程中,为了提高切割效率,需要进行激光切割路径规划及仿真。目前,激光切割路径规划和仿真大部分是基于平面的,并且在路径规划及仿真过程中,也只能进行二维的规划及仿真。在遇到多个平面的路径规划时,就会出现面与面之间的衔接之间不连续的情况,从而会降低路径规划效率,并且可能出现导致路径规划出错的情况。

因此,现有技术还有待改进和提高。

发明内容

鉴于上述现有技术的不足之处,本发明提供一种激光加工方法、装置、设备及存储介质,可以在路径规划中避免出现路径衔接不连续的情况,提高路径规划的效率。

本实施例采取了以下技术方案:

一种激光加工方法,包括:

处理导入的待加工工件的三维模型,对相关加工路径进行标记;

将标记后的加工路径划分为多段加工轨迹,并基于贪心算法将多段加工轨迹进行整合;

对整合后的加工轨迹进行仿真及干涉检测,完成加工路径的规划;

驱动加工头根据完成规划的加工路径,对待加工工件进行激光加工。

进一步的,在所述激光加工方法中,所述将标记后的加工路径划分为多段加工轨迹,并基于贪心算法将多段加工轨迹进行整合的步骤包括:

将加工路径依加工顺序划分为第1、第2……第N条加工轨迹;其中,N为正整数;

判断各加工轨迹的图元类型,确定各加工轨迹的控制点,并根据第N条加工轨迹的控制点距离第N-1条加工轨迹的加工终点的距离,确定第N条加工轨迹的加工起点和加工终点;

将第N条加工轨迹的加工终点与第N+1条加工轨迹的加工起点通过直线轨迹连接,并依次完成所有加工轨迹的整合。

进一步的,在所述激光加工方法中,所述判断各加工轨迹的图元类型,确定各加工轨迹的控制点,并根据第N条加工轨迹的控制点距离第N-1条加工轨迹的加工终点的距离,确定第N条加工轨迹的加工起点和加工终点的步骤包括:

若第N条加工轨迹的图元类型为非封闭曲线,则所述轨迹的控制点为非封闭曲线的两端点;

计算两控制点分别到第N-1条加工轨迹的加工终点的距离;

确定距离第N-1条加工轨迹的加工终点更短的控制点为第N条加工轨迹的加工起点,距离第N-1条加工轨迹的加工终点更远的控制点为第N条加工轨迹的加工终点。

进一步的,在所述激光加工方法中,所述判断各加工轨迹的图元类型,确定各加工轨迹的控制点,并根据第N条加工轨迹的控制点距离第N-1条加工轨迹的加工终点的距离,确定第N条加工轨迹的加工起点和加工终点的步骤包括:

若第N条加工轨迹的图元类型为封闭曲线,则所述轨迹的控制点为封闭曲线的各个顶点;

计算各控制点分别到第N-1条加工轨迹的加工终点的距离;

确定距离第N-1条加工轨迹的加工终点最短的控制点为第N条加工轨迹的加工起点和加工终点。

进一步的,在所述激光加工方法中,所述判断各加工轨迹的图元类型,确定各加工轨迹的控制点,并根据第N条加工轨迹的控制点距离第N-1条加工轨迹的加工终点的距离,确定第N条加工轨迹的加工起点和加工终点的步骤包括:

若第N条加工轨迹的图元类型为圆形或椭圆形,则确定所述圆形或椭圆形的圆心位置;

将圆心与第N-1条加工轨迹的加工终点进行连线,并确定所述连线与所述圆形或椭圆形的交点为第N条加工轨迹的控制点;

第N条加工轨迹的加工起点和加工终点均为第N条加工轨迹的控制点。

进一步的,在所述激光加工方法中,还包括步骤:

利用机器视觉对加工完成的工件进行质量检测;

其中,所述质量检测包括工件切割处的面积测试、工件切割处的质量测试以及工件切割处的尺寸测试。

进一步的,在所述激光加工方法中,还包括步骤:

将工件加工前到工件加工后工件的各种加工状态记录到数据库中。

一种激光加工装置,包括:

处理模块,用于处理导入的待加工工件的三维模型,并对相关加工路径进行标记;

路径规划模块,用于将标记后的加工路径划分为多段加工轨迹,并基于贪心算法将各段加工轨迹进行整合;

仿真模块,用于对整合后的加工轨迹进行仿真;

检测模块,用于对仿真时的加工轨迹进行干涉检测;

驱动模块,用于根据规划后的加工路径,驱动加工头执行激光加工。

一种激光加工设备,其存储有计算机可执行指令,所述计算机可执行指令设置为执行如以上任意一项所述的激光加工方法。

一种计算机可读存储介质,包括存储器和处理器,所述存储器中存储有计算机程序,所述处理器执行所述计算机程序时实现如以上任意一项所述的激光加工方法。

相较于现有技术,本发明提供的一种激光加工方法、装置、设备及存储介质,所述激光加工方法包括:处理导入的待加工工件的三维模型,对相关加工路径进行标记;将标记后的加工路径划分为多段加工轨迹,并基于贪心算法将多段加工轨迹进行整合;对整合后的加工轨迹进行仿真及干涉检测,完成加工路径的规划;驱动加工头根据完成规划的加工路径,对待加工工件进行激光加工。本发明提供的激光加工方法可运用贪心算法原则,在路径规划中避免出现路径衔接不连续的情况,从而提高激光加工时路径规划的效率。

附图说明

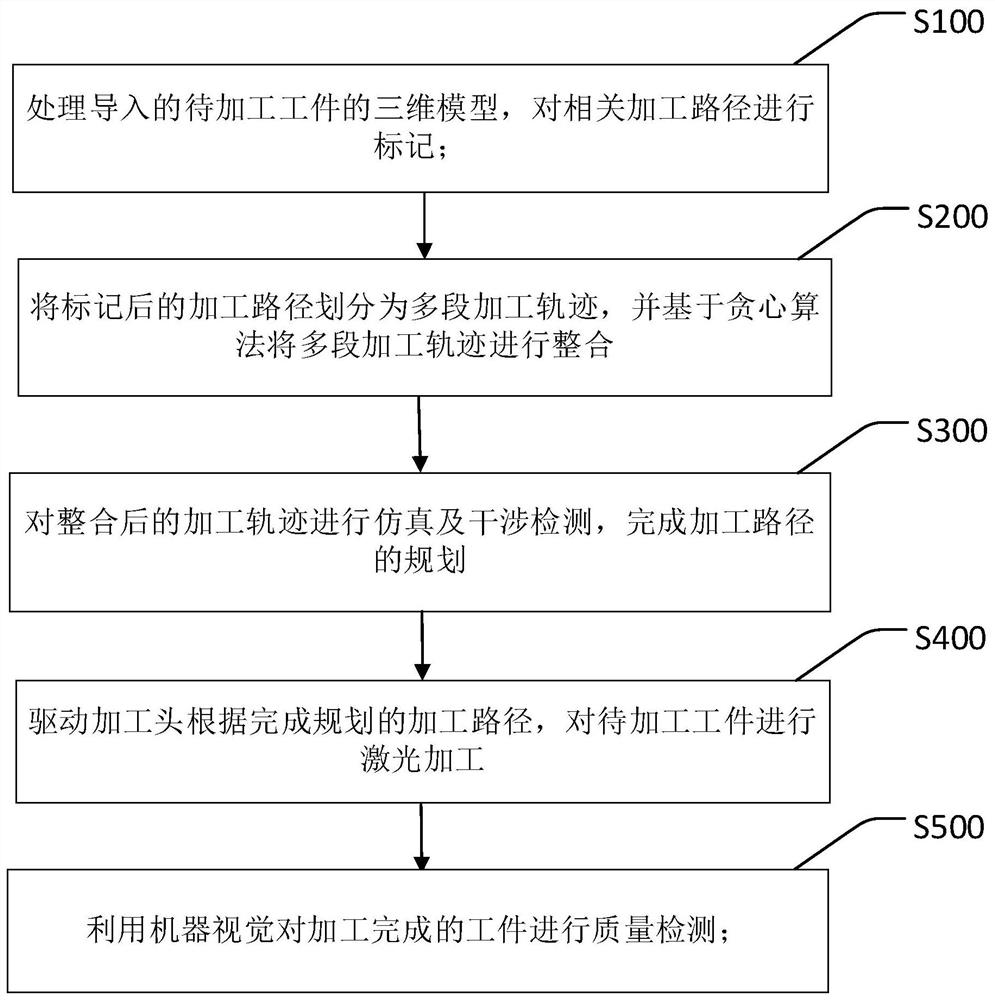

图1为本发明提供的一种激光加工方法的流程图。

图2为本发明提供的一种激光加工方法具体实施例中步骤S200的流程图。

图3为本发明提供的一种激光加工方法具体实施例中步骤S220的流程图。

图4为本发明提供的一种激光加工方法中非封闭曲线的规划示意图。

图5为本发明提供的一种激光加工方法另一具体实施例中步骤S220的流程图。

图6为本发明提供的一种激光加工方法中封闭曲线的规划示意图。

图7为本发明提供的一种激光加工方法另一具体实施例中步骤S220的流程图。

图8为本发明提供的一种激光加工方法中圆或椭圆的规划示意图。

图9为本发明提供的一种激光加工设备的结构框图。

具体实施方式

为使本发明的目的、技术方案及效果更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,在没有进一步叙述的情况下,一个实施方式中的元件、结构和特征也可以有益地结合到其他实施方式中。

在本发明的描述中,需要说明的是,术语“上”、“下”、“底”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

请参阅图1,为本发明提供的一种激光加工方法的流程图,所述激光加工方法包括:

S100、处理导入的待加工工件的三维模型,对相关加工路径进行标记;

S200、将标记后的加工路径划分为多段加工轨迹,并基于贪心算法将多段加工轨迹进行整合;

S300、对整合后的加工轨迹进行仿真及干涉检测,完成加工路径的规划;

S400、驱动加工头根据完成规划的加工路径,对待加工工件进行激光加工。

在具体实施例中,所述激光加工方法应用于激光切割数控系统中,所述步骤S100至步骤S400基于数控系统的主机或处理器进行实现。并且,本实施例中的激光加工方法可以结合数据库的功能,对工件从加工开始之前到加工结束之后的一系列的加工状态进行录入和存储。故在加工前,需要对新工件进行建档并录入数据库,同时将工件状态更改为待加工。然后根据加工工件的实际尺寸建立待加工工件的三维模型数据,将待加工工件的三维模型数据导入到数控系统中。

数控系统可根据导入的三维模型,生成对相应待加工工件进行加工和测量的路径,并可根据该路径的规划来实现相关动作的控制。在步骤S100中,对相关加工路径进行标记是指,计算出待加工工件所有的需要切割的位置,这些位置可以是工件边界的切割位置,并可在软件上使用高亮(不同于背景颜色)进行显示。

对于步骤S200,本实施例基于贪心算法将多段加工轨迹进行整合,且贪心算法一般按如下步骤进行:

建立数学模型来描述问题;

把求解的问题分成若干个子问;

对每个子问题求解,得到子问题的局部最优解;

把子问题的解局部最优解合成原来解问题的一个解。

因此本实施例在将多段加工轨迹进行整合的过程中,整合的原则是保证上一条轨迹的加工终点与下一个加工轨迹的加工起点的距离最短。请参阅图2,所述步骤S200包括:

S210、将加工路径依加工顺序划分为第1、第2……第N条加工轨迹;其中,N为正整数;

S220、判断各加工轨迹的图元类型,确定各加工轨迹的控制点,并根据第N条加工轨迹的控制点距离第N-1条加工轨迹的加工终点的距离,确定第N条加工轨迹的加工起点和加工终点;

S230、将第N条加工轨迹的加工终点与第N+1条加工轨迹的加工起点通过直线轨迹连接,并依次完成所有加工轨迹的整合。

基于上述贪心算法的原则,在步骤S200中通过直线轨迹将各个加工轨迹的加工终点和加工起点相连接,使所有单独的加工轨迹整合形成一个总的加工轨迹,即可求得加工总轨迹最短的加工路径,从而减少工件加工的时间,提高工件的加工效率。

所述加工轨迹的图元类型包括封闭曲线、非封闭曲线、圆形或椭圆形等。在规划非封闭曲线的实施例中,请参阅图3,所述步骤S220包括:

S221a、若第N条加工轨迹的图元类型为非封闭曲线,则所述轨迹的控制点为非封闭曲线的两端点;

S222a、计算两控制点分别到第N-1条加工轨迹的加工终点的距离;

S223a、确定距离第N-1条加工轨迹的加工终点更短的控制点为第N条加工轨迹的加工起点,距离第N-1条加工轨迹的加工终点更远的控制点为第N条加工轨迹的加工终点。

请结合图4,以图中线段为例,P点为第N-1条加工轨迹的加工终点,Q

在规划拥有多个顶点的封闭曲线的实施例中,请参阅图5,所述步骤S220包括:

S221b、若第N条加工轨迹的图元类型为封闭曲线,则所述轨迹的控制点为封闭曲线的各个顶点;

S222b、计算各控制点分别到第N-1条加工轨迹的加工终点的距离;

S223b、确定距离第N-1条加工轨迹的加工终点最短的控制点为第N条加工轨迹的加工起点和加工终点。

请结合图6,以图中六边形为例,其顶点Q

在规划椭圆和圆形轨迹的实施例中,请参阅图7,所述步骤S220包括:

S221c、若第N条加工轨迹的图元类型为圆形或椭圆形,则确定所述圆形或椭圆形的圆心位置;

S222c、将圆心与第N-1条加工轨迹的加工终点进行连线,并确定所述连线与所述圆形或椭圆形的交点为第N条加工轨迹的控制点;

S223c、第N条加工轨迹的加工起点和加工终点均为第N条加工轨迹的控制点。

请结合图8,以图中椭圆为例,O点为该椭圆的圆心,P点为第N-1条加工轨迹的加工终点,Q点是椭圆圆心O与第N-1条加工轨迹的加工终点P的连线OP与该椭圆的交点,d为Q点到P点的距离,此时Q点即为第N条加工轨迹的控制点,同时Q点也是第N条加工轨迹的加工起点和加工终点。

对于步骤S300,当完成所有加工轨迹的整合后,即开始对工件进行切割轨迹的仿真,并且进行相关的干涉检测。其中,对加工轨迹进行仿真是指沿着规划好的加工路径,对工件进行一次仿真的加工。而干涉检测就是检测加工头的运动轨迹会不会与工作台、夹具发生碰撞,或者是否会对工件造成过切或者碰伤工件成型表面等,其本质就是加工头的边界检测和工件的边界检测的问题。并且,如果在干涉检测中出现的不正常的加工路径,可以设置预设程序进行自动修正,或者也可以对该段加工路径进行高亮显示,以提示操作人员进行数据的修改。因此,通过步骤S300可对规划后的加工路径进行有效地验证,提高路径规划的可靠性。

对于步骤S400,在加工工件前,可将工件状态更改为正在加工并录入数据库;在工件加工中断或暂停时,同样可更改工件的加工状态为加工中断或加工暂停,并录入数据库中;当工件继续加工时,可将工件的加工状态更改为继续加工,并录入数据库中;最后当工件加工完成后,更新工件的加工状态为加工完成,同样录入数据库中。

进一步的,请继续参阅图1,在步骤S400之后,所述激光加工方法还包括步骤:

S500、利用机器视觉对加工完成的工件进行质量检测;

其中,所述质量检测包括工件切割处的面积测试、工件切割处的质量测试以及工件切割处的尺寸测试。当然,所述质量检测还可包括检测工件加工路径,工件是否完全切割、工件是否存在烧蚀等情况。

在具体的实施例中,首先通过检测相机对加工完成的工件进行拍照,然后将拍照后的图片导入到数控系统中。此时,工件切割处的面积测试和尺寸检测可通过使用opencv(基于BSD许可发行的跨平台计算机视觉和机器学习软件库)来调用相关的函数进行测量,其步骤如下:

1、将导入的图片转化为灰度图;

2、对图像进行平滑处理;

3、使用Canny边缘检测算法对图像进行边缘和轮廓处理;

4、计算图像轮廓的矩;

5、计算图像每种轮廓的中心、边长、面积。

关于工件切割处切割质量的检测,可以通过检测工件边缘的形状,来检测切割质量,其步骤如下:

第一步:对图像预处理

1、对图像进行灰度化操作;

2、对图像进行直方图均衡化;

3、对图像进行均值滤波;

第二步:对图像分割定位

1、边缘检测,对图像进行Canny边缘检测算法,获取图像的边缘信息;

2、对图像进行二值化操作,获取二值化的边缘图像;

3、对步骤2中得到的二值化的边缘图像,进行如下的扫描:

①沿垂直方向,从第一列像素点开始扫描,如果被扫描的列中所含像素值为1的点的数目超过了一个给定阈值(在我们的算法里该阈值设定为4),则认为找到了主图案的左边缘X

②分别从图像的右,上,下三个边沿开始进行上述扫描,依次找到主商标图案的其他三个边沿,用X

③利用(X

第三步:

对分割定位后得到的图片进行如下的扫描:

(1)首先按从上到下,从左到右的顺序扫描图像,寻找没有标记跟踪结束记号的第一个边界起始点A

(2)从A

(3)如果A

(4)由边界点A

最后,通过检测所得的边界与实际的边界来进行对,从而判断实际的加工效果,完成工件切割处切割质量的检测。

并且,所述激光加工方法还可基于贪婪算法定制的面向工件目标部位进行测量的控制算法,在目标部位的某一特定点上,保持测量的距离,进行拍照,保证拍照质量的稳定性,并且进行拍照动作时的速度规划,使得控制过程最优化。

此外,在质量检测完成后,可以将每次的质量检测结果按照检测时间和检测工件的批次存入到数据库内,然后在加工的空余时间读取出对应的数据,进行统计学的分析,包括经常的出现的故障有哪些,占比是多少等,从而便于技术人员根据这些问题对加工的工艺或者参数进行针对性的改进。

本发明还提供一种激光加工装置,包括:

处理模块,用于处理导入的待加工工件的三维模型,并对相关加工路径进行标记;

路径规划模块,用于将标记后的加工路径划分为多段加工轨迹,并基于贪心算法将各段加工轨迹进行整合;

仿真模块,用于对整合后的加工轨迹进行仿真;

检测模块,用于对仿真时的加工轨迹进行干涉检测;

驱动模块,用于根据规划后的加工路径,驱动加工头执行激光加工。

进一步的,所述激光加工装置还包括:

质量检测模块,用于利用机器视觉对加工完成的工件进行质量检测;

其中,所述质量检测包括工件切割处的面积测试、工件切割处的质量测试以及工件切割处的尺寸测试。

进一步的,所述激光加工装置还包括:

数据库模块,用于存储工件的三维模型数据和工件的各种工作状态。并且,所述数据库模块还用于按照工件的检测时间和工件的检测批次存储工件的质量检测结果。

本发明还提供了一种非暂态计算机可读存储介质,其存储有计算机可执行指令,所述计算机可执行指令设置为执行上述实施例中的激光加工方法。

本发明还提供了一种激光加工设备,请参阅9,所述激光加工设备与加工执行装置10通信连接,所述加工执行装置10可以是数控车床、数控钻床、数控镗床或数控铣床等自动机床或半自动机床,其用于实现对工件的各类加工。所述激光加工设备包括:

至少一个中央处理器(processor)20,图2中以一个中央处理器20为例;显示屏30;以及存储器(memory)40,还可以包括通信接口(Communications Interface)和总线。其中,中央处理器20、显示屏30、存储器40和通信接口可以通过总线完成相互间的通信;显示屏30设置为显示初始设置模式中预设的用户操作界面;通信接口可以传输信息;中央处理器20可以调用存储器40中的逻辑指令,以执行上述实施例中的方法。

所述中央处理器20可以是中央处理单元(Central Processing Unit,CPU),该处理器还可以是其他通用处理器、数字信号处理器(Digital Signal Processor,DSP)、专用集成电路(Application Specific Integrated Circuit,ASIC)、现成可编程门阵列(Field-Programmable Gate Array,FPGA)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。

此外,上述的存储器40中的逻辑指令可以通过软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。

存储器40作为一种计算机可读存储介质,可设置为存储软件程序、计算机可执行程序,如本发明实施例中的方法对应的程序指令或模块。中央处理器20通过运行存储在存储器40中的软件程序、指令或模块,从而执行功能应用以及数据处理,即实现上述实施例中的方法。

存储器40可包括存储程序区和存储数据区,其中,存储程序区可存储操作系统、至少一个功能所需的应用程序;存储数据区可存储根据终端设备的使用所创建的数据等。此外,存储器40可以包括高速随机存取存储器,还可以包括非易失性存储器。

上述实施例的全部或部分步骤可以通过硬件来完成,也可以通过程序来指令相关的硬件完成,该程序可以存储于一计算机可读存储介质中,存储介质可以是非暂态存储介质,包括U盘、移动硬盘、只读存储器(Read-Only Memory,ROM)、随机存取存储器(RandomAccess Memory,RAM)、磁盘或光盘等等多种可以存储程序代码的介质,也可以是暂态存储介质。

可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明所附的权利要求的保护范围。

- 激光加工方法、激光加工装置、激光加工设备及存储介质

- 激光加工方法及装置、激光加工设备、存储介质