一种微泡干化-低氧烘焙预处理制备污泥基生物炭的方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于生物质技术领域,尤其涉及一种微泡干化-低氧烘焙预处理制备污泥基生物炭的方法。

背景技术

目前,生物质能是一种具有CO

污泥中含有大量微生物和有机质,具有一定的热值。但由于自身较高的含水率,使其不能直接焚烧产生热量。此处提出一种我们团队之前发现的消耗较少的能源还能快速干化污泥的方法,即微泡干化法。该方法是通过向剩余污泥中加入一定量的氧化钙再经过机械搅拌,使其产生大量的泡沫,增加热交换面积,从而提高干化速率。该方法的特点是,干化温度较低,通常为30℃-70℃。

虽然微泡干化后的污泥部分理化性质提升,但仍存在一些问题,如亲水性强,体积密度小、能量密度低等问题。因此,不宜直接利用,须进一步加工为成熟的产品。常用的技术手段有烘焙预处理、热解制生物炭、掺煤混烧等。在上述资源化途径中,生物炭由于良好的吸附性、疏水性、高孔隙度等优点而更具有优势。

传统直接热解是将生物质原料在惰性气体保护下加热到400℃-800℃。直接热解得到的生物炭孔隙度较低。烘焙是一种低温(200℃-300℃)、常压、缺氧或低氧氛围下的慢速热解,是一种有效的降低原料氧含量、提高原料容重和质量的方法。生物质经过烘焙,其均匀性得到改善,含水率降低,能量密度增大,可磨性提高,疏水性增强,对物料的储运有显著的好处。研究发现,生物质低氧烘焙耦合热解可以提高热解转化效率和生物炭品质。

通过上述分析,现有技术存在的问题及缺陷为:

(1)传统微泡干化法存在亲水性强,堆积密度小、能量密度低等问题,不宜直接利用。

(2)传统直接热解的方法得到的生物炭品质不高,如:孔隙度较低、均匀性较差等。

解决以上问题及缺陷的难度为:

(1)采用某种方法实现降低干化产物的亲水性。

(2)采用某种方法实现提高干化产物的堆积密度和能量密度。

(3)采用某种方法实现提高直接热解产物的孔隙度和均匀性。

解决以上问题及缺陷的意义为:解决现有的污泥资源化利用率不高、污泥干化工艺能耗大、污泥干化产物和热解产物品质不高等问题;提出一种降低污泥干化能耗、提高污泥干化产物和热解产物的循环工艺,为污泥基生物炭领域的发展,提供技术支持。

发明内容

针对现有技术存在的问题,本发明提供了一种微泡干化-低氧烘焙预处理制备污泥基生物炭的方法。

本发明是这样实现的,一种微泡干化-低氧烘焙预处理制备污泥基生物炭的方法,所述微泡干化-低氧烘焙预处理制备污泥基生物炭的方法包括以下步骤:

步骤一,向脱水后的剩余污泥加入氧化钙,使用搅拌机先慢速搅拌,使污泥与氧化钙均匀混合;再快速搅拌,使污泥产生微泡;积极作用:可以污泥和氧化钙均匀混合,提高起泡效率。

步骤二,将微泡预处理后的污泥用太阳能干化,干化后取部分污泥进行焚烧,并将另一部分干化后的污泥放入第一回转窑中;积极作用:第一批污泥使用太阳能干化,可以最大程度地降低能耗。

步骤三,将污泥焚烧产生的烟气直接通入第一回转窑中,同时配以温度监测装置、气体监测和补偿装置和冷凝液收集装置,分别保证系统温度为200℃-300℃和系统气氛的氧气体积浓度为4%-15%;积极作用:提高烘焙产物品质。

步骤四,原料质量以保证第一回转窑的原料受热均匀为宜;当系统温度到达200℃-300℃时,保温30min,实现低氧烘焙处理;

步骤五,取出烘焙产物,将烘焙产物放入第二回转窑中;采用程序升温的方式,以3℃/min升温至650℃,保温2h,实现热解制污泥基生物炭;

步骤六,向脱水后的剩余污泥加入氧化钙,使用搅拌机先慢速搅拌,使污泥与氧化钙均匀混合;再快速搅拌,使污泥起泡;

步骤七,当污泥密度降低至0.55g/cm

步骤八,将干化后的微泡污泥部分作为低氧烘焙的原料放入第一回转窑中,另一部分用于焚烧产生热量,实现干化、焚烧、低氧烘焙和干化循环工艺。积极作用:实现循环工艺。

进一步,步骤一中,所述氧化钙的添加量为2wt%-5wt%。积极作用:可以保证在良好的起泡效果前提下,降低成本。

进一步,步骤一中,所述慢速搅拌频率为:公转45r/min-60r/min,自转120r/min-165r/min;所述慢速搅拌时间为2min-5min。积极作用:可以使污泥和氧化钙均匀混合,提高起泡效率。

进一步,步骤一中,所述快速搅拌频率为:公转160r/min-200r/min,自转350r/min-400r/min;所述快速搅拌时间为15min-30min。积极作用:可以使污泥快速产生微泡,并且能将污泥密度降低至干化速率最佳的范围内。

进一步,步骤一中,所述第一回转窑与污泥焚烧炉通过传热管路连接。

进一步,步骤五中,以氮气作为载气进行升温处理。

进一步,步骤七中,所述烘箱应配以气体处理装置和温度监测装置,烘箱温度应保持在30℃-60℃,实现干化。积极作用:在保证微泡污泥快速干化的前提下,防止微泡塌陷。

进一步,步骤六中,所述氧化钙的添加量为2wt%-5wt%。积极作用:可以保证在良好的起泡效果前提下,降低成本。

进一步,步骤六中,所述慢速搅拌频率为:公转45r/min-60r/min,自转120r/min-165r/min;所述慢速搅拌时间为2min。积极作用:可以使污泥和氧化钙均匀混合,提高起泡效率。

进一步,步骤六中,所述快速搅拌频率为:公转160r/min-200r/min,自转350r/min-400r/min;所述快速搅拌时间为15min-30min。

结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明提供的微泡干化-低氧烘焙预处理制备污泥基生物炭的方法,低氧烘焙阶段的热量和载气均来自于干污泥焚烧,并且经过低氧烘焙后的烟气再用于干化微泡预处理后的污泥。由此实现污泥资源化利用的同时,也尽可能减少污泥低氧烘焙和干化的成本。这对固体废物资源化利用、节约能源、保护环境有重要意义。

本发明利用干污泥焚烧提供低氧烘焙反应的热量和载气及微泡污泥干化所需的热量。一方面可以减少工业上使用纯氮和纯氧配制含氧载气的成本,另一方面节约了低氧烘焙反应和微泡污泥干化所需的能源。本发明在合理处置污泥的同时,实现污泥资源化利用。与现有干化-低氧烘焙技术相比,不需要额外输入热量。

研究表明,本发明提出的微泡干化-低氧烘焙预处理制备的污泥基生物炭吸附性能优于使用电能干化再低氧烘焙耦合热解的污泥生物炭;并且本发明提出的微泡干化-低氧烘焙预处理制备污泥基生物炭对比使用电能干化再低氧烘焙耦合热解污泥生物炭可节约电能65%以上。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

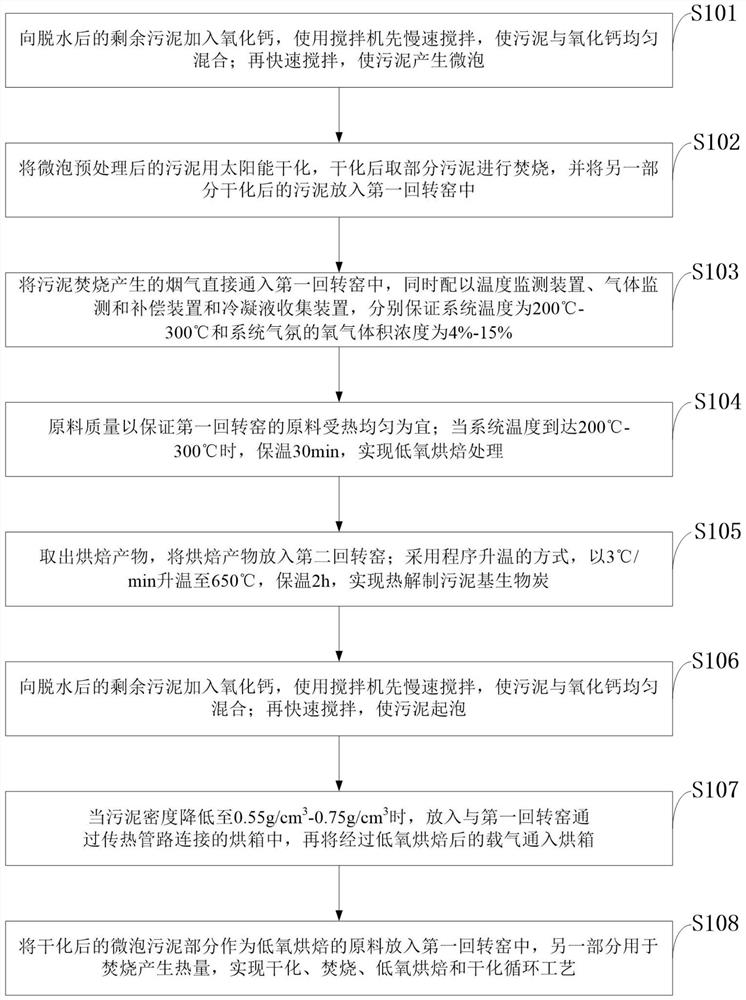

图1是本发明实施例提供的微泡干化-低氧烘焙预处理制备污泥基生物炭的方法流程图。

图2是本发明实施例1-3、对比例1-3和对比例5制备的污泥基生物炭对四环素的吸附量的对比示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

针对现有技术存在的问题,本发明提供了一种微泡干化-低氧烘焙预处理制备污泥基生物炭的方法,下面结合附图对本发明作详细的描述。

如图1所示,本发明实施例提供的微泡干化-低氧烘焙预处理制备污泥基生物炭的方法包括以下步骤:

S101,向脱水后的剩余污泥加入氧化钙,使用搅拌机先慢速搅拌,使污泥与氧化钙均匀混合;再快速搅拌,使污泥产生微泡;

S102,将微泡预处理后的污泥用太阳能干化,干化后取部分污泥进行焚烧,并将另一部分干化后的污泥放入第一回转窑中;

S103,将污泥焚烧产生的烟气直接通入第一回转窑中,同时配以温度监测装置、气体监测和补偿装置和冷凝液收集装置,分别保证系统温度为200℃-300℃和系统气氛的氧气体积浓度为4%-15%;

S104,原料质量以保证第一回转窑的原料受热均匀为宜;当系统温度到达200℃-300℃时,保温30min,实现低氧烘焙处理;

S105,取出烘焙产物,将烘焙产物放入第二回转窑;采用程序升温的方式,以3℃/min升温至650℃,保温2h,实现热解制污泥基生物炭;

S106,向脱水后的剩余污泥加入氧化钙,使用搅拌机先慢速搅拌,使污泥与氧化钙均匀混合;再快速搅拌,使污泥起泡;

S107,当污泥密度降低至0.55g/cm

S108,将干化后的微泡污泥部分作为低氧烘焙的原料放入第一回转窑中,另一部分用于焚烧产生热量,实现干化、焚烧、低氧烘焙和干化循环工艺。

本发明提供的微泡干化-低氧烘焙预处理制备污泥基生物炭的方法业内的普通技术人员还可以采用其他的步骤实施,图1的本发明提供的微泡干化-低氧烘焙预处理制备污泥基生物炭的方法仅仅是一个具体实施例而已。

下面结合实施例对本发明的技术方案作进一步的描述。

实施例1

本发明提供的微泡干化-低氧烘焙预处理制备污泥基生物炭的方法,包含:向脱水后的剩余污泥加入2wt%的氧化钙,先慢速搅拌(公转45±5r/min,自转165±5r/min)2min使污泥与氧化钙均匀混合,再快速搅拌(公转160±5r/min,自转350±5r/min)20min使污泥产生微泡。将微泡预处理后的污泥用太阳能干化。干化后的污泥取一部分进行焚烧,另一部分干化后的污泥放入与污泥焚烧炉通过传热管路连接好的第一回转窑中,将污泥焚烧产生的烟气直接通入第一回转窑中。同时配以冷凝液收集装置、温度监测装置,保证通入第一回转窑中的焚烧炉尾气温度在210℃;气体监测和补偿装置,保证系统载气的氧气体积浓度为9%。原料质量以保证第一回转窑的原料受热均匀为宜;当系统温度达到210℃时,保持此温度30min,以实现低氧烘焙处理;随后取出烘焙产物,然后将烘焙产物以氮气作为载气,在第二回转窑中采用程序升温的方式,以3℃/min升温至650℃,保温2h;向脱水后的剩余污泥加入2wt%的氧化钙,先慢速搅拌(公转45±5r/min,自转165±5r/min)2min使污泥与氧化钙均匀混合,再快速搅拌(公转160±5r/min,自转350±5r/min)20min使污泥起泡。当污泥密度降低至0.7g/cm

实施例2

本发明提供的微泡干化-低氧烘焙预处理制备污泥基生物炭的方法,与实施例1的基本相同,区别在于:烘焙温度为240℃;得到污泥基生物炭,样品标记为FS-9-240-650。

实施例3

本发明提供的微泡干化-低氧烘焙预处理制备污泥基生物炭的方法,与实施例1的基本相同,区别在于:烘焙温度为270℃;得到污泥基生物炭,样品标记为FS-9-270-650。

对比例1

本发明向脱水后的剩余污泥加入2wt%的氧化钙,先慢速搅拌(公转45±5r/min,自转165±5r/min)2min使污泥与氧化钙均匀混合,再快速搅拌(公转160±5r/min,自转350±5r/min)20min使污泥产生微泡。将微泡预处理后的污泥放入烘箱中,使用电能进行40℃干化;将干化产物放入回转窑中,使用纯氮气和纯氧气配置含氧体积分数为9%的载气,使用电能加热至210℃。在此温度下保持30min,实现低氧烘焙处理。然后将烘焙产物以纯氮气作为载气,在回转窑中采用程序升温的方式,使用电能以3℃/min升温至650℃,保温2h;将制得的污泥基生物炭样品标记为FSe-9-210-650。

对比例2

与对比例1基本相同,区别在于烘焙温度为240℃;得到污泥基生物炭,样品标记为:FSe-9-240-650。

对比例3

与对比例1基本相同,区别在于烘焙温度为270℃;得到污泥基生物炭,样品标记为:FSe-9-270-650。

对比例4

本发明采用与对比例1相同的微泡预处理方法,微泡预处理后的污泥放入烘箱中,使用电能进行40℃干化;将干化产物放入回转窑中,以氮气作为保护气直接热解,采用程序升温的方式,以3℃/min升温至650℃,保温2h;最后待保温结束,冷却至室温,取出生物炭;得到污泥基生物炭,样品标记FSe-650;为了考察经过氧化烘焙耦合热解制备的生物炭吸附性能,选用环境中常见抗生素—四环素,配制50mg/L的四环素溶液,考察不同方法制备的生物炭对四环素的吸附性能,设置动态吸附实验:准确称取20mg生物炭于250mL具塞锥形瓶中,加入50mL四环素溶液,于30℃恒温摇床中150rpm振荡,用0.45μm滤头固液分离(过滤对剩余溶液的吸光度无影响),用紫外分光光度计(359nm)测定剩余溶液浓度,计算吸附量。

如图2所示,本发明实施例1-3、对比例1-3和对比例4制备的污泥基生物炭对四环素吸附量大小顺序为:

FSe-650<FSe-9-210-650<FSe-9-240-650<FSe-9-270-650<FS-9-210-650<FS-9-240-650<FS-9-270-650,表明本发明提出的微泡干化-低氧烘焙预处理制备的污泥基生物炭吸附性能优于使用电能干化再低氧烘焙耦合热解的污泥生物炭;并且本发明提出的微泡干化-低氧烘焙预处理制备污泥基生物炭对比使用电能干化再低氧烘焙耦合热解污泥生物炭可节约电能65%以上。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

- 一种微泡干化-低氧烘焙预处理制备污泥基生物炭的方法

- 一种混合微泡干化耦合热解制备污泥基生物炭的方法