温度感测电路

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及一种温度感测技术,且特别涉及一种温度感测电路。

背景技术

在低电压的系统单芯片电路中,可采用根据时间变化或信号延迟随温度而具有差异的特性来感测芯片内部的温度。然而,常见的温度感测电路不论是利用延迟路径(delayline)产生具有时间差的信号进行温度的感测,或是利用电流镜间的电流差异来进行温度的感测,都容易受到电路中的金属氧化物半导体晶体管的工艺偏移或是通道长度改变的效应,而造成温度感测的不精确。

因此,如何设计一个新的温度感测电路,以解决上述的缺失,乃为此一业界亟待解决的问题。

发明内容

发明内容旨在提供本公开内容的简化摘要,以使阅读者对本公开内容具备基本的理解。此发明内容并非本公开内容的完整概述,且其用意并非在指出本发明实施例的重要/关键元件或界定本发明的范围。

本发明内容的一目的是在于提供一种温度感测电路,借此改善现有技术的问题。

为达上述目的,本发明内容的一技术实施方式涉及一种温度感测电路,包含:电流源电路、电阻、带隙电压产生电路、电压等化电路以及温度判断电路。电流源电路具有第一电流输出端以及第二电流输出端。电阻包含电性耦接于第一电流输出端的第一端以及第二端。带隙电压产生电路包含具有相电性耦接的一对基极的一对双极性接面型晶体管,这对双极性接面型晶体管的第一者电性耦接于电阻的第二端,第二者电性耦接于第二电流输出端。电压等化电路配置以电性耦接第一电流输出端以及第二电流输出端,并控制电流源电路,使第一电流输出端以及第二电流输出端等电压。温度判断电路包含:取样电容以及计算电路。取样电容配置以在第一操作时间中取样电阻的第一端的具有第一负温度系数的第一电压后与第一端相电性隔离。计算电路配置以在第一操作时间后的第二操作时间中接收取样电容取样的第一电压以及自电阻的第二端接收具有大于第一负温度系数的第二负温度系数的第二电压,并通过计算第一电压以及第二电压的电压差据以产生温度值。

本发明的温度感测电路避免金属氧化物半导体晶体管的工艺或通道长度改变的影响,进而通过高精确度的时钟信号计算时间长度,并据以取得温度值,大幅提升温度测量的精确度。

附图说明

为让本发明的上述和其他目的、特征、优点与实施例能更明显易懂,附图的说明如下:

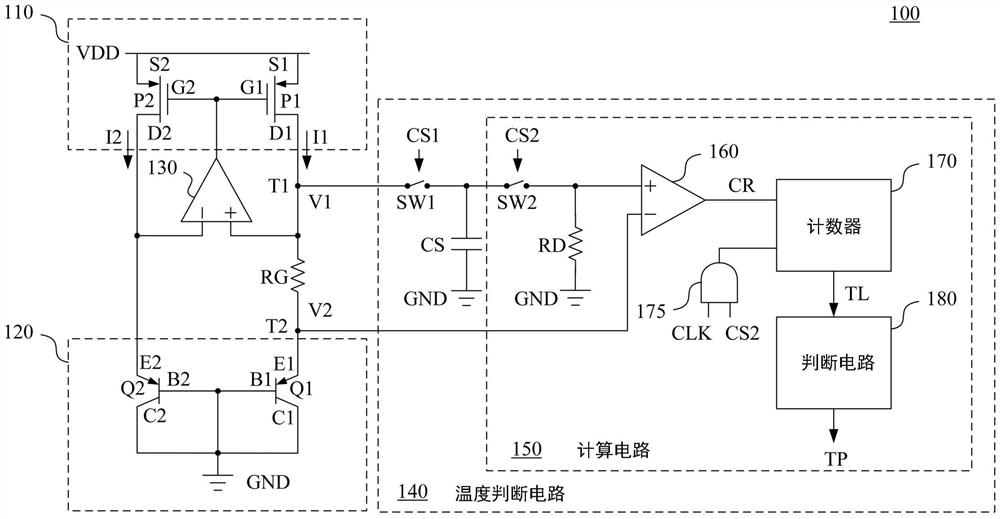

图1为本发明一实施例中,一种温度感测电路的电路图;

图2为本发明一实施例中,第一电压以及第二电压随温度变化的示意图;以及

图3为本发明一实施例中,取样电容取样后的第一电压、第二电压、比较结果、时钟信号以及时间长度的波形图。

符号说明

100:温度感测电路 110:电流源电路

120:带隙电压产生电路 130:电压等化电路

140:温度判断电路 150:计算电路

160:比较器 170:计数器

175:与门(AND gate,及闸) 180:判断电路

B1、B2:基极 C1、C2:集极

CLK:时脉信号 CR:比较结果

CS:取样电容 CS1:第一控制信号

CS2:第二控制信号 D1、D2:漏极

E1、E2:射极 G1、G2:栅极

GND:接地端 I1、I2:电流

P1、P2:P型金属氧化物半导体 Q1、Q2:双极性接面型晶体管晶体管

RG:电阻

RD:放电电阻 SW1:第一开关

S1、S2:源极 T1:第一端

SW2:第二开关 TL:时间长度

T2:第二端 TO2:第二操作时间

TO1:第一操作时间 TS:时间点

TP:温度值 V2:第二电压

V1:第一电压

VDD:电压源

具体实施方式

请参照图1。图1为本发明一实施例中,一种温度感测电路100的电路图。温度感测电路100包含:电流源电路110、电阻RG、带隙电压产生电路120、电压等化电路130以及温度判断电路140。

于一实施例中,电流源电路110为一对P型金属氧化物半导体晶体管P1、P2。其中,P型金属氧化物半导体晶体管P1、P2的一对源极S1、S2电性耦接于电压源VDD。P型金属氧化物半导体晶体管P1的漏极D1作为第一电流输出端,以输出电流I1。P型金属氧化物半导体晶体管P2的漏极D2则作为第二电流输出端,以输出电流I2。

电阻RG包含电性耦接于第一电流输出端的第一端T1以及第二端T2。

带隙电压产生电路120包含一对双极性接面型晶体管Q1、Q2。于一实施例中,双极性接面型晶体管Q1、Q2在运行导通时,具有不同的电流密度。于一实施例中,双极性接面型晶体管Q1、Q2的尺寸不相同,而造成运行导通时不同的电流密度。

举例而言,双极性接面型晶体管Q1、Q2的通道尺寸比例可为N,亦即双极性接面型晶体管Q1的通道尺寸为双极性接面型晶体管Q2的通道尺寸的N倍。

就连接关系而言,双极性接面型晶体管Q1、Q2的一对基极B1、B2相电性耦接,且这对基极B1、B2还电性耦接于接地端GND。双极性接面型晶体管Q1、Q2的一对集极C1、C2电性耦接于接地端GND。

并且,双极性接面型晶体管Q1的射极E1电性耦接于电阻RG的第二端T2。因此,双极性接面型晶体管Q1的射极E1与第一电流输出端之间,亦即与P型金属氧化物半导体晶体管P1的漏极D1之间,是通过电阻RG相电性耦接。而双极性接面型晶体管Q2的射极E2电性耦接于第二电流输出端,亦即P型金属氧化物半导体晶体管P2的漏极D2。

电压等化电路130为配置以电性耦接第一电流输出端以及第二电流输出端(P型金属氧化物半导体晶体管P1、P2的漏极D1、D2),并控制电流源电路110,使第一电流输出端以及第二电流输出端的电压相等。

更详细地说,于一实施例中,电压等化电路130为运算放大器,并包含在图1中分别以‘+’、‘-’以及‘o’记号标示的正输入端、负输入端以及输出端。

其中,正输入端电性耦接于第一电流输出端(P型金属氧化物半导体晶体管P1的漏极D1)以及通过电阻RG电性耦接于双极性接面型晶体管Q1的射极E1。负输入端电性耦接于第二电流输出端(P型金属氧化物半导体晶体管P2的漏极D2)以及双极性接面型晶体管Q2的射极E2。

输出端电性耦接于P型金属氧化物半导体晶体管P1、P2的一对栅极G1、G2,并配置以控制P型金属氧化物半导体晶体管P1、P2,达到使第一电流输出端以及第二电流输出端的电压相等的技术效果。

上述的电流源电路110、电阻RG、带隙电压产生电路120以及电压等化电路130可形成一个带隙电压产生电路,使电阻RG的第一端T1的第一电压V1以及第二端T2的第二电压V2分别具有负温度系数。更详细地说,当温度感测电路100所位于的环境温度愈高,第一电压V1以及第二电压V2的电压值将愈低。

请同时参照图2。图2为本发明一实施例中,第一电压V1以及第二电压V2随温度变化的示意图。

如图2所示,于一实施例中,第二电压V2具有的第二负温度系数大于第一电压V1具有的第一负温度系数。因此,当温度感测电路100所位于的环境温度愈高时,第二电压V2下降的幅度将大于第一电压V1下降的幅度。更进一步地说,当温度感测电路100所位于的环境温度愈高时,第一电压V1与第二电压V2之间的电压差愈大,当环境温度愈低时,第一电压V1与第二电压V2之间的电压差愈小。

于一实施例中,由于双极性接面型晶体管Q1、Q2的基极B1、B2电性耦接于接地端GND,且第一电压V1相当于双极性接面型晶体管Q2的射极E2的电压,因此第一电压V1相当于双极性接面型晶体管Q2的射基极电压V

ΔV

其中,k为波兹曼常数,q为库伦常数,T为绝对温度,N为双极性接面型晶体管Q1、Q2之间的尺寸比例或电流密度比例。

温度判断电路140配置以根据第一电压V1与第二电压V2判断环境温度。于一实施例中,温度判断电路140包含:取样电容CS、计算电路150、第一开关SW1以及第二开关SW2。

取样电容CS配置以在第一开关SW1导通时,对电阻RG的第一端T1的第一电压V1进行取样。其中,第一开关SW1是根据第一控制信号CS1所控制。

计算电路150则在第二开关SW2导通时,根据取样电容CS取样后的第一电压V1,以及电阻RG的第二端T2的第二电压V2进行计算,以判断温度。其中,第二开关SW2是根据第二控制信号CS2所控制。

于一实施例中,计算电路150包含放电电阻RD、比较器160、计数器170以及判断电路180。

其中,放电电阻RD在第二开关SW2导通时对取样电容CS进行放电。比较器160电性耦接于放电电阻RD以及电阻RG的第二端T2,以对取样电容CS所取样且经由放电电阻RD放电的第一电压V1的值以及第二电压V2的值进行比较,输出比较结果CR。

计数器170进一步根据时钟信号CLK对比较结果CR进行计数,以判断由取样电容CS取样的第一电压V1的值放电至第二电压V2的值所需的时间长度TL。判断电路180再依据时间长度TL判断温度值TP。

请同时参照图3。图3为本发明一实施例中,取样电容CS取样后的第一电压V1、第二电压V2、比较结果CR、时钟信号CLK以及时间长度TL的波形图。以下将搭配图1与图3,对于温度判断电路140的运行进行更详细的说明。

在第一操作时间TO1中,第一开关SW1导通,且第二开关SW2断开。取样电容CS与电阻RG的第一端T1将通过第一开关SW1电性耦接。电阻RG的第一端T1将对取样电容CS充电,以达到使取样电容CS对第一电压V1进行取样的目的。

在第一操作时间TO1后的第二操作时间TO2中,第一开关SW1断开,且第二开关SW2导通。取样电容CS与电阻RG的第一端T1将电性隔离,且取样电容CS与放电电阻RD将通过第二开关SW2电性耦接。放电电阻RD通过第二开关SW2对取样电容CS进行放电。

同时,电性耦接于放电电阻RD以及电阻RG的第二端T2的比较器170,配置以在第二操作时间TO2中进行电压比较,以输出比较结果CR。

如图3所示,由于放电电阻RD通过第二开关SW2持续对取样电容CS所取样到的第一电压V1进行放电,第一电压V1的值将愈来愈小。在时间点TS前,第一电压V1的值尚大于第二电压V2的值,以使比较器170输出的比较结果CR为高态。在时间点TS时,第一电压V1的值达到与第二电压V2相同的准位,以使比较结果CR转态。在时间点TS后,第一电压V1的值小于第二电压V2的值,以使比较结果CR为低态。

计数器170配置以在第二操作时间TO2中根据时钟信号CLK对比较结果CR进行计数,以判断由取样电容CS取样的第一电压V1的值放电至第二电压V2的值所需的时间长度TL。于一实施例中,计算电路150还包含与门175,且与门175同时接收第二控制信号CS2以及时钟信号CLK,以根据第二控制信号CS2的控制,仅在第二操作时间TO2将时钟信号CLK馈入至计数器170进行计数。

于一实施例中,时间长度TL是以时钟信号CLK在第二操作时间TO2中所取样到的高态次数表示,例如但不限于图3中的4次。实际上,时间长度TL可由所取样到的高态次数乘以时钟信号CLK的每单位周期时间长度所得。因此,当时钟信号CLK的频率愈高,将可使时间长度TL的测量愈精确。

判断电路180配置以根据时间长度TL判断电压差,进而产生温度值TP。当时间长度TL愈长,表示取样电容CS取样到的第一电压V1与第二电压V2之间的电压差愈大,同时也表示温度愈高。相对的,时间长度TL愈短,表示取样电容CS取样到的第一电压V1与第二电压V2之间的电压差愈小,同时也表示温度愈小。因此,判断电路180可例如,但不限于根据时间长度TL先计算出电压差后,通过例如,但不限于查询温度与电压差之间的对照表或是关系曲线计算出温度值TP。

在部分技术中,所采用的电路包含以金属氧化物半导体晶体管形成的延迟路径(delay line)或是电流镜,而容易受金属氧化物半导体晶体管的工艺精确度或是通道长度改变(channel length modulation)的影响,使温度测量的精确度下降。

本发明的温度感测电路100不需要使用延迟路径或是电流镜,且取样电容CS在取样到第一电压V1后即与电阻RG以及电流源电路110电性隔离,可避免金属氧化物半导体晶体管的工艺或通道长度改变的影响,进而通过高精确度的时钟信号CLK计算时间长度TL,并据以取得温度值TP。因此,本发明的温度感测电路100可大幅提升温度测量的精确度。

需注意的是,图1所示出的温度感测电路100的电路结构仅为一范例。在其他实施例中,温度感测电路100可在不影响上述的电路运行下,增加其他的电路元件。本发明并不为其所限。

虽然上文实施方式中公开了本发明的具体实施例,然其并非用以限定本发明,本发明所属技术领域中技术人员,在不悖离本发明的原理与构思的情形下,当可对其进行各种变动与修饰,因此本发明的保护范围当以附随权利要求所界定者为准。

- 温度感测电路和具有该温度感测电路的半导体设备

- 用于自动校准二极管的温度感测的IGBT温度感测电路