热板轨迹焊接方法及车灯焊接装置

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及到塑料制品焊接技术领域,特别是涉及一种倾斜角的塑料制品通过热板轨迹运行的焊接模具。

背景技术

热板焊接是指上下两个标的物通过热板加热溶化后,然后由上、下模具对标的产品压紧接触并固化的一种技术方法。目前较为普遍的焊接方法和装置是垂直九十度或者横向一百八十度角的焊接方式,无法针对有倾斜角或者称之挂角的塑料制品进行焊接加工,比如图1带有倾斜角的汽车灯具产品焊接。常规焊接方式焊接方向(即产品摆放角度)受模具运动方向限制,产品放置好后内饰件不能超出灯壳焊接筋,否则热熔时热模必定会烫伤内饰件,而且产品焊接筋的压力角度超标,产品落差太大焊接难度增加,焊接成品率低,热熔不均匀,漏水漏气,焊接溢料不均匀,影响美观,模具总高度有超高的风险,主流设备行程不匹配。

发明内容

针对上述问题,本发明旨在提供一种按轨迹进给的焊接方法和装置,通过斜滑机构调整合模方向,避免烫伤压裂内饰件,提高焊接精度和模具使用寿命。

为达上述发明目的,本发明采用的技术方案为:一种轨迹进给的热板焊接方法,包括以下步骤:(1)设备准备:该设备包括有固定并驱动标的物升降的上冷模机构和下冷模机构,给标的物加热用的热模,驱动标的物斜滑进给的下冷模斜滑机构,下冷模支撑限位机构;(2)标的物固定:(2.1)放置标的物上部分,上冷模吸盘开启;(2.2)放置标的物上部分,下冷模锁紧气缸夹紧产品;(3)热模前进,到达预定位置;(4)标的物进给:(4.1)下冷模上升,到达设定高度;(4.2)下冷模斜滑机构气缸顶出,标的物下部分到达热熔位置;(4.3)下冷模支撑限位机构气缸回退,开始支撑;(4.4)上冷模下降,标的物上部分到达热熔位置;(5)热熔:热模与标的物上部分、下部分保压保温进行热熔;(6)热模脱离:(6.1)热熔结束,上冷模上升,标的物上部分脱离热模;(6.2)下冷模支撑限位机构气缸顶出,对标的物下部分进行限位;(6.3)斜滑机构气缸回退,标的物下部分脱离热模;(6.4)热模回退;(7)压合焊接:(7.1)上冷模下降,标的物上部分到达预定位置;(7.2)下冷模上升,标的物下部分到达预定位置;(7.3)斜滑机构气缸顶出,标的物上、下部分开始压合焊接固化;(7.4)支撑限位结构气缸回退,开始支撑;(8)脱模:(8.1)固化完成,上冷模吸盘关闭,上冷模上升;(8.2)下冷模下降,支撑限位结构气缸顶出,对标的物下部分进行限位;(8.3)斜滑机构气缸回退;(8.4)下冷模锁紧气缸松开产品;(8.5)取产品,完成焊接。

一种车灯轨迹焊接装置,包括上冷模机构、设有模腔座的下冷模机构、热模,所述下冷模机构设置有驱动标的物斜滑进的下冷模斜滑机构和支撑定位标的物的下冷模支撑限位机构,下冷模斜滑机构包括有支承座、斜滑进给气缸、下冷模斜滑动板、斜滑导轨,支承座固定在下冷模机构底板上,斜滑进给气缸缸体固定连接在支承座,斜滑进给气缸缸杆与下冷模斜滑动板连接,下冷模斜滑动板与下冷模的模腔座连接,下冷模斜滑动板与支承座通过斜滑导轨配合,斜滑进给气缸驱动下冷模机构的模腔座斜滑进给;所述下冷模支撑限位机构包括支撑滑板和支撑导轨,支撑滑板与模腔座连接,支撑导轨连接在下冷模机构底板上,支撑滑板与支撑导轨配合。

所述支撑滑板连接有支撑气缸缸杆,支撑气缸缸体固定在下冷模机构底板上。所述斜滑动板设有偏转气缸,偏转气缸缸杆与模腔座连接。

所述偏转气缸个数为2个,前后设置。

本发明热板轨迹焊方法和装置,设有斜滑机构和支撑限位机构,将下冷模的标的物通过斜滑进给气缸按斜滑导轨轨迹,将产品运送至所需要焊接的正确位置,改变了现有技术作上、下或左、右间的焊接方式,尤其是调整了具有倾斜角的塑料制品焊接方向,使焊接产品能够在较佳或者说合理的位置展开焊接,提高焊接精度和成品率,克服了公知技术的气缸回退时造成产品移位变形,避免产品热熔或压合时,烫伤或压裂内饰部件。

附图说明

图1 标的物灯罩示意图;

图2 标的物带内饰的灯壳示意图;

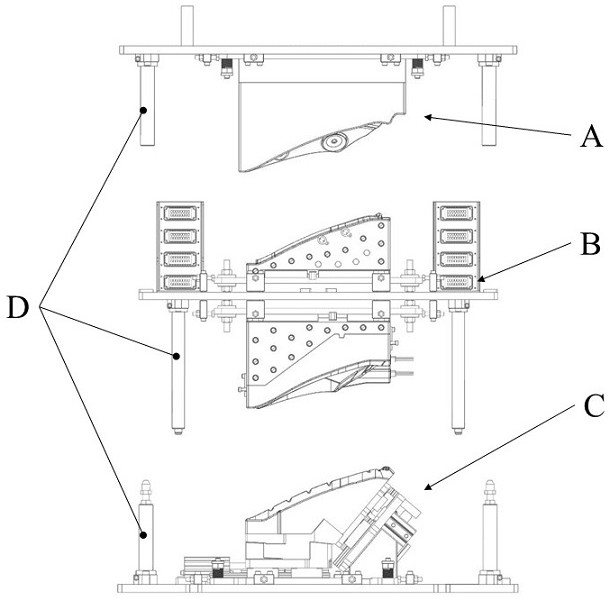

图3 轨迹热板焊装置示意图;

图4 上冷模示意图;

图5 下冷模示意图;

图6 热模示意图;

图7 下冷模机构立体示意图;

图8斜滑机构左视立体示意图;

图9 斜滑机构右视立体示意图;

图10 支撑限位机构立体示意图。

图中标记说明:A-上冷模机构、B-热模机构、C-下冷模机构、D-导柱;1-上冷模、11-上冷模底板、A1-上冷模固定底板、2-上热模、3-下热模、4-下冷模、B1-热模底板、41-下冷模斜滑机构、C1-下冷模底板、400-下冷模机构底板、411-支承座、412-斜滑进给气缸、413-下冷模斜滑动板、414-斜滑导轨、415-模腔座、 416-偏转气缸、42-支撑限位驱动机构、421-支撑滑板、422-支撑导轨、423-支撑气缸。

具体实施方式

为更好地理解本发明,下面结合具体实施方式和附图对本发明的技术方案做进一步的说明。

本发明公开了热板轨迹焊模具,如图3所示,由上冷模机构A下冷模机构C、热模机构B组成:所述的上冷模机构、下冷模机构、热模机构相互之间的配合由导柱D定位。

所述的上冷模机构A,如图4所示,制有上冷模1、上冷模复板11、上冷模固定底板A1、导柱D安装于加工设备的上板,可作上、下驱动。加热工作中,上冷模1与上热模2配合,上冷模1主要作用于对焊接产品的定位。通常技术人员采用吸盘或者锁紧气缸对产品标的物夹紧或者吸紧,防止产品在焊接中因重力面掉落。需要焊接的产品部位加热后,在焊接中,上冷模1与下冷模4配合,通过设备的驱动对接,展开对上、下产品的焊接。

所述的热模机构B,如图6所示,包括上热模2和下热模3,上热模2和下热模3分别上、下安装于热模底板B1;热模机构B装设有驱动热模作前、后移动的机械设备,与冷模对中。上热模2和下热模3内部安装有加热管,作用于对上热模2和下热模3中标的物需要焊接部位展开加热。

所述的下冷模机构C如图5所示,设有下冷模4、下冷模斜滑机构41、支撑限位驱动机构42、下冷模底板C1、下冷模机构底板400。

下冷模斜滑机构包括有支承座411、斜滑进给气缸412、下冷模斜滑动板413、斜滑导轨414,支承座411固定在下冷模机构底板400上,斜滑进给气缸412缸体固定连接在支承座411上,斜滑进给气缸412缸杆与下冷模斜滑动板413连接,下冷模斜滑动板413与下冷模的模腔座415连接,下冷模斜滑动板413与支承座411通过斜滑导轨414配合,在斜滑进给气缸412驱动下冷模机构的模腔座415斜滑进给。

所述的支承座411安装于下冷模机构底板400右侧上方,支承座411的左侧制有与下冷模4相匹配的垂直面,垂直面在下冷模4配合中作用于工件的基础高度,使各部件获得良好的配合,在驱动中避免相互碰撞,垂直面上方顶点至支承座411的右侧顶部制作斜导向面,斜导向面两侧制有斜导槽,斜导槽安装斜滑导轨414,支承座411中部取空,并在斜导向面反方向固定斜滑进给气缸412。斜滑导轨414在下冷模斜滑机构41中起导向作用,促使模腔座415随其设定的轨迹运行。

为阻止下冷模与热模合模过程中受于压力引起的翘起与下移,设有下冷模支撑限位机构42,其包括支撑滑板421和支撑导轨422,支撑滑板421与模腔座415连接,支撑导轨422连接在下冷模机构底板400上,支撑滑板421与支撑导轨422配合。另一形式,所述支撑滑板还连接有支撑气缸423,支撑气缸423缸体固定在下冷模机构底板上。

本发明热板轨迹焊模具,所述的上冷模机构A、热模机构B;在本案中,技术人员可以使用公知技术的组合、构造方式,但应具备本案说明书描述的几项必须功能,例如:加热、驱动方向、压紧固定上冷模标的产品。

本发明的下冷模机构C通过下冷模斜滑机构41、支撑限位驱动机构42的两个机构配合,将下冷模的标的产品通过支撑限位驱动机构42的横向驱动和斜滑机构41的斜面驱动模式将产品运送至所需要焊接的正确位置,改变了现有技术作上、下或左、右间的焊接方式尤其是调整了具有倾斜角的塑料制品焊接方向,使焊接产品能够在较佳或者说合理的位置展开焊接,提高焊接精度和成品率克服了公知技术的气缸回退时造成产品移位变形,避免产品热熔或压合时,以及烫伤、压裂内饰部件。

本发明热板轨迹焊模具的装机和工作模式首先对号入座将由上冷模机构A、下冷模机构C、热模机构B安装于热模焊接设备,并接好电路和驱动气缸进行调试模具动作及距离是否正确。确认后方可展开作业,导通热模机构B的加热电源。将标的物各自对号放入上冷模1和下冷模4,然后进行加热。具体包括以下步骤:

(1)设备准备:该设备包括有固定并驱动标的物升降的上冷模机构和下冷模机构,给标的物加热用的热模,驱动标的物斜滑进给的下冷模斜滑机构,下冷模支撑限位机构。(2)标的物固定:(2.1)放置标的物上部分,上冷模吸盘开启。(2.2)放置标的物上部分,下冷模锁紧气缸夹紧产品。(3)热模前进,到达预定位置;

(4)标的物进给:(4.1)下冷模上升,到达设定高度;(4.2)下冷模斜滑机构气缸顶出,标的物下部分到达热熔位置;(4.3)下冷模支撑限位机构气缸回退,开始支撑;(4.4)上冷模下降,标的物上部分到达热熔位置。(5)热熔:热模与标的物上部分、下部分保压保温进行热熔。(6)热模脱离:(6.1)热熔结束,上冷模上升,标的物上部分脱离热模;(6.2)下冷模支撑限位机构气缸顶出,对标的物下部分进行限位;(6.3)斜滑机构气缸回退,标的物下部分脱离热模;(6.4)热模回退。(7)压合焊接:(7.1)上冷模下降,标的物上部分到达预定位置;(7.2)下冷模上升,标的物下部分到达预定位置;(7.3)斜滑机构气缸顶出,标的物上、下部分开始压合焊接固化;(7.4)支撑限位结构气缸回退,开始支撑。(8)脱模:(8.1)固化完成,上冷模吸盘关闭,上冷模上升;(8.2)下冷模下降,支撑限位结构气缸顶出,对标的物下部分进行限位;(8.3)斜滑机构气缸回退;(8.4)下冷模锁紧气缸松开产品;(8.5)取产品,完成焊接。

技术人员可以理解,在不脱离本发明的情况下可以对公开的配置进行适当调整因此如上描述的实例仅用于示例而不是限制之目的本领域的技术人员清楚地认识到在不明显改变上述操作情况下可以对配置或者安装工艺进行小的修改达到相同之目的本发明由权利要求书作出限制。

- 热板轨迹焊接方法及车灯焊接装置

- 一种汽车车灯热板焊接装置