一种复合管制造方法及其装置

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及钢管制造领域,具体为一种复合管制造方法及其装置。

背景技术

复合管兼具基层抗高压和覆层耐腐蚀的特性,广泛应用于H

发明内容

本发明的主要目的在于克服上述现有技术的至少一种缺陷,提供一种复合管制造方法及其装置,避免基层金属和复层金属之间的相互稀释,同时保证复层耐腐蚀和基层的强韧性要求。

为实现上述目的,本发明提供如下技术方案:一种复合管制造方法,包括如下步骤:

S1、坡口加工:

采用X型复合坡口,其中,基层采用V型坡口,基层单边坡口角度为25°~45°,复层采用X型坡口,与基层接触的复层坡口与基层坡口共面。

S2、内焊(复层焊接):

预先通过试验确定感应焊接参数,采用高频感应焊对复层进行焊接。

S3、去内焊(复层焊接)毛刺:

S31、图像采集设备采集毛刺形貌图像,并将数据传输给控制台,控制台设定去复层焊接外毛刺参数;

S32、温度采集设备采集内焊焊缝及毛刺温度,并将数据传输给控制台;

S33、控制台根据毛刺宽度调整铣刀转速和铣刀位置,实现毛刺宽度与去毛刺温度的匹配:

S331、若毛刺宽度小于设定值,按S31既定参数去复层焊接外毛刺;

S332、若毛刺宽度大于或等于设定值,则控制台通过调整铣刀运行参数来匹配去毛刺温度;

S34、同步去除复层焊接内毛刺。

S4、外焊(基层焊接):

选用等强匹配焊材,采用多丝埋弧焊对基层进行焊接。

S5、热处理等焊后处理。

根据上述一种复合管制造方法,本发明还提供一种复合管制造装置,其主要包括:管坯、去内毛刺装置以及导磁体、成型辊、托辊、导向辊、线圈、出水口、高频电源、控制台、线圈机架、进水口、挤压辊、温度采集设备、图像采集设备、三自由度机架、复层焊接外毛刺铣刀、龙门架、多丝埋弧焊以及焊剂盒等,沿所述管坯运动方向,装置依次设置有所述去内毛刺装置以及导磁体、所述成型辊、所述托辊、所述复层焊接外毛刺铣刀、所述导向辊、所述线圈、所述线圈机架、所述控制台、所述挤压辊、所述温度采集设备、所述图像采集设备、所述三自由度机架、所述龙门架等,所述去内毛刺装置以及导磁体与所述管坯同轴,所述成型辊立式安装在所述管坯两侧,所述成型辊表面曲率与成型段对应点所述管坯半径相同,所述导向辊与所述托辊水平安装在所述管坯上下两侧,所述导向辊和所述托辊表面曲率与V角段对应点所述管坯半径相同,所述线圈与所述管坯同轴,所述线圈安装在所述线圈机架上,并与所述线圈机架上的所述高频电源相连,所述线圈设置有所述进水口和所述出水口,所述挤压辊立式安装在所述管坯两侧,所述挤压辊表面曲率与所述管坯成品半径相同,所述三自由度机架上安装有所述温度采集设备、所述图像采集设备以及所述复层焊接外毛刺铣刀,所述温度采集设备和所述复层焊接外毛刺铣刀可以沿所述管坯轴向运动,同时所述复层焊接外毛刺铣刀可以上下运动,所述龙门架设有所述多丝埋弧焊以及所述焊剂盒,装置前方安装有所述控制台。

优选的,所述复层焊接外毛刺铣刀由连接支架、铣刀、安装支架、铣刀电机和蜗轮蜗杆减速器组成。

优选的,将所述管坯分为所述成型段、所述V角段、内焊段以及外焊段,所述成型段和所述V角段由基层和复层构成,所述内焊段由所述基层、所述复层和感应焊焊缝构成,所述外焊段由所述基层、所述复层、所述感应焊焊缝以及埋弧焊焊缝构成。

优选的,所述内焊段分为挤压区、第一区、第二区以及第三区。

与现有技术相比,本发明的有益效果:

1、本发明复合管内焊(复层焊接)采用高频感应焊,无需填充金属,有效避免金属间化合物的形成,保证了复层耐腐蚀性的要求,同时极大降低了焊材成本;外焊(基层焊接)采用多丝埋弧焊,选用等强度匹配焊材,保证了基层的强韧性要求。

2、本发明有效避免了基层金属与复层金属之间的相互稀释,降低了基层焊缝和复层焊缝的过渡区域中杂质的形成,提高了结合强度,克服了气孔和未融合等焊接缺陷;

3、本发明制造的复合管无需预焊,简化了工艺,具有成本低、生产效率高等优点。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

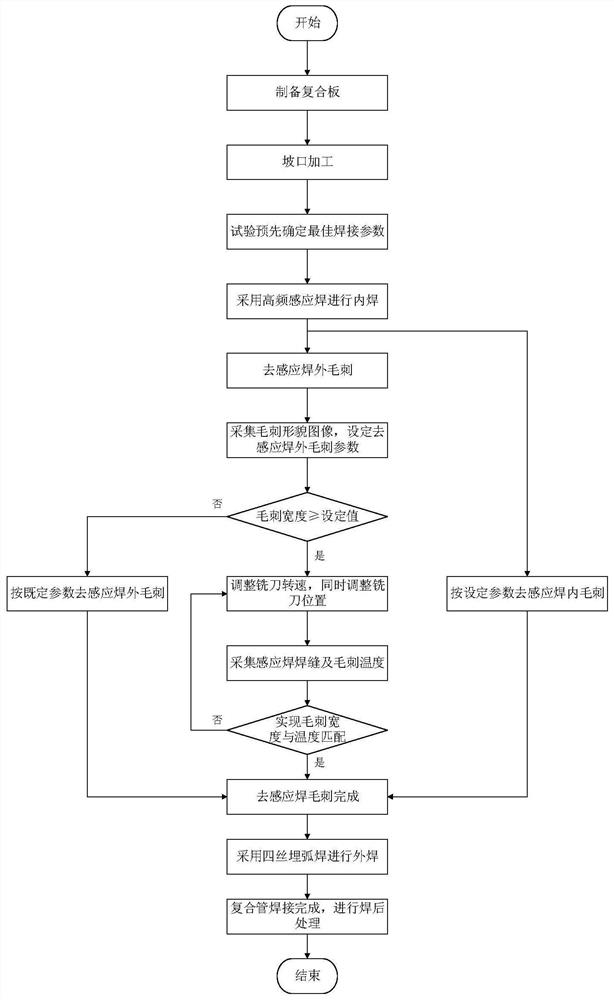

图1是本发明的复合管制造流程图;

图2是本发明的管坯结构示意图;

图3是本发明的复合管制造装置轴测图;

图4是本发明的复合管制造装置侧视图;

图5是本发明的复合管制造装置的感应焊外毛刺铣刀结构示意图;

图6是本发明的毛刺宽度与去毛刺温度的匹配关系示意图;

图中标号:1、管坯;101、外焊段;102、内焊段;103、V角段;104、成型段;105、基层母材;106、基层焊丝;107、复层母材;108、挤压区;109、第一区;110、第二区;111、第三区;112、V点;

2、基层;3、复层;4、感应焊焊缝;5、埋弧焊焊缝;6、焊剂盒;7、龙门架;8、多丝埋弧焊;

9、复层焊接外毛刺铣刀;901、连接支架;902、铣刀;903、安装支架;904、铣刀电机;905、蜗轮蜗杆减速器;

10、三自由度机架;11、温度采集设备;12、图像采集设备;13、挤压辊;14、进水口;15、线圈机架;16、控制台;17、高频电源;18、出水口;19、线圈;20、导向辊;21、托辊;22、成型辊;23、去内毛刺装置以及导磁体。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

本实施例中复合管规格为Φ610mm(外径)×25.4mm(壁厚)×3000mm(长度),其中基层2壁厚为17.4mm,复层3壁厚为8mm,即图2中a=17.4mm,b=3mm,c=2mm,d=3mm,e=9.2mm,α=β=64°,基层母材105为碳钢,复层母材107为镍基合金。

本发明提供一种复合管制造方法,如图1所示,包括如下步骤:

S1、坡口加工:

采用X型复合坡口,其中,基层2采用V型坡口,复层3采用X型坡口,与基层2接触的复层3坡口与基层2坡口共面,如图2所示。

S2、内焊:

预先通过试验确定感应焊接参数(线圈19电流密度为2.3×10

S3、去内焊毛刺:

S31、图像采集设备12采集毛刺形貌图像,并将数据传输给控制台16,控制台16设定去复层3焊接外毛刺参数,铣刀902刀齿轮廓与基层2坡口轮廓一致,图像采集设备12距V点112的距离为500mm,图像采集设备12采集频率为240次/min,如图5所示,r=14.3mm,γ=64°,Δ=9.2mm,铣刀902底圆半径为99.4mm,刀齿齿高为25.6mm,转速ω=720r·min

S32、温度采集设备11采集内焊焊缝及毛刺温度,并将数据传输给控制台16,温度采集设备11与复层焊接外毛刺铣刀9在管坯1轴向上的间距为150mm,温度采集设备11采集频率为240次/min;

S33、调整铣刀902高度,使铣刀902刀齿轮廓与基层2坡口吻合,再根据毛刺宽度通过控制台16调整铣刀902转速和其水平位置,实现毛刺宽度与去毛刺温度的匹配,即毛刺越宽,去毛刺温度越高,如图6所示,管坯1内焊段102分为挤压区108、第一区109、第二区110和第三区111,其中,挤压区108:距V点112的距离为0mm~900mm,温度范围为900℃~1450℃;第一区109:距V点112的距离为900mm~1200mm,温度范围为800℃~900℃;第二区110:距V点112的距离为1200mm~1400mm,温度范围为720℃~800℃;第三区111:距V点112的距离为1400mm~1500mm,温度范围为670℃~720℃:

S331、若毛刺宽度<9.2mm时,按S31既定参数去复层3焊接外毛刺,调整铣刀902水平位置,在第三区111范围内去复层3焊接外毛刺;

S332、若9.2mm≤毛刺宽度<11.5mm时,将铣刀902转速提高至960r·min

S333、若11.5mm≤毛刺宽度<13.8mm时,再次将铣刀902转速提高至1200r·min

S333、若毛刺宽度≥13.8mm时,停止焊接,通过实验重新测定最佳焊接参数,按重新测定的焊接参数进行复层3焊接;

S34、同时通过去内毛刺装置以及导磁体23去除复层3焊接内毛刺。

S4、外焊:

采用四丝埋弧焊对基层2进行焊接,基层焊丝106为H08CrNi2MoA焊丝。

S5、热处理等焊后处理。

本发明还提供复合管制造装置,其中包括管坯1、去内毛刺装置以及导磁体23、成型辊22、托辊21、导向辊20、线圈19、出水口18、高频电源17、控制台16、线圈机架15、进水口14、挤压辊13、图像采集设备12、温度采集设备11、三自由度机架10、复层焊接外毛刺铣刀9、四丝埋弧焊8、龙门架7以及焊剂盒6等,如图3和图4所示,沿管坯1运动方向,装置依次设置有去内毛刺装置以及导磁体23、成型辊22、托辊21、导向辊20、线圈19、线圈机架15、挤压辊13、三自由度机架10和龙门架7等,去内毛刺装置以及导磁体23与管坯1同轴,成型辊22立式安装在管坯1两侧,成型辊22表面曲率与成型段对应点的管坯1半径相同,导向辊20与托辊21水平安装在管坯1上下两侧,导向辊20与托辊21表面曲率与V角段对应点的管坯1半径相同,线圈19与管坯1同轴,线圈19安装在线圈机架15上,并与线圈机架15上的高频电源17相连,线圈19设置有进水口14和出水口18,焊接过程中通入循环冷却水,挤压辊13立式安装在管坯1两侧,挤压辊13表面曲率与管坯成品1半径相同,三自由度机架10上安装有温度采集设备11、图像采集设备11以及复层焊接外毛刺铣刀9,温度采集设备11和复层焊接外毛刺铣刀9可以沿管坯1轴向运动,同时复层焊接外毛刺铣刀9可以上下运动,龙门架7设有四丝埋弧焊8以及焊剂盒6,装置前方安装有控制台15。

具体地,复层焊接外毛刺铣刀9由连接支架91、铣刀92、安装支架93、铣刀电机94和蜗轮蜗杆减速器95组成,如图5所示;

进一步地,将管坯1分为成型段104、V角段103、内焊段102以及外焊段101,成型段104和V角段103由基层2和复层3构成,内焊段102由基层2、复层3和感应焊焊缝4构成,外焊段101由基层2、复层3、感应焊焊缝4以及埋弧焊焊缝5构成,如图2所示。

更进一步地,内焊段102分为挤压区108、第一区109、第二区110以及第三区111。

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种金属复合管坯的制造方法和制造金属复合管坯的装置

- 一种铜铝复合管材的制造方法及该方法制造的铜铝复合管材