预制软质保温管

文献发布时间:2023-06-19 12:16:29

技术领域

本发明属于蒸汽热力管道工程技术领域,具体涉及一种预制软质保温管。

背景技术

在工业生产、生活采暖等领域中,需要从供热系统中汲取并使用大量热能。热力发电厂作为供热系统的“心脏”,源源不断地提供热能,而热力管道则发挥着“血管”的作用,是输送热水、蒸汽等热能承载介质的重要基础设施。目前,对于输送蒸汽温度较高的管 道,即使有良好的保温措施,其散热损失仍占总输入热量的7%~9%,甚至更高。在我 国的电力发展规划中,推进集中供热,逐步替代燃煤小锅炉,减少燃煤污染成为重要的 发展方向,而集中供热规模的不断扩大必然使得供热管网的输送距离不断加长。由于高 温热能的品位高于低温热能,热力管道的保温性能将直接影响热网系统的能源利用效率 与环境经济效益,因此需要进一步强化热力管道运输水平,提升热力管道的整体保温性 能,最大程度的降低管道散热损耗。

发明内容

本发明提供了一种预制软质保温管,为了解决市场上现有蒸汽管结构出现的问题,从而降低管道散热损耗,提高蒸汽输送效率。

为了实现上述目的,本发明采用以下技术方案:

一种预制软质保温管,包括工作钢管1,所述工作钢管1的外圆面由内至外依次设置有内支承管2、软质保温套管5和外护套管8;所述内支承管2和软质保温套管5之间填充有至少一层复合保温层3,所述工作钢管1上沿周向均匀设置若干内滑动管托4,所述软质保温套管5与外护套管8之间沿周向均匀设置若干木支架6,所述软质保温套管5和外护套管8之间填充有聚氨酯发泡体7。

进一步地,所述复合保温层3包括由内至外依次设置的第一铝箔反射层301、第一层保温层302、第二铝箔反射层303、第二层保温层304、第三铝箔反射层305、第三层保温层306、第三铝箔反射层305;所述第一层保温层302、第二层保温层304和第三层保温层306为纳米气凝胶、耐高温玻璃棉、硅酸铝针刺毯、硅酸镁纤维毯、陶瓷纤维中的一种或多种;所述第一铝箔反射层301、第二铝箔反射层303和第三铝箔反射层305的耐热性依次降低。

进一步地,所述复合保温层3靠近补偿器10或弯头11位置设置有防脱空结构9,所述防脱空结构9包括第一滑动件901、第二滑动件902和保温垫层903,所述第一滑动件901和第二滑动件902的外端面分别贴附于位于防脱空结构9两端。

进一步地,所述第一滑动件901包括若干层自内至外依次交替叠加的第一保温垫层9011和第一保温层9012,所述第二滑动件902包括若干层自内至外依次交替叠加的第二保温层9022和第二保温垫层9021,位于最内侧的第一保温垫层9021包覆于包裹在工作钢管1外壁上的内支承管2的外壁上,位于最内侧的第二保温层9022包覆于包裹在工作钢管1的保温垫层903的外壁上,所述内支承管2的伸入端与保温垫层903的端面相接触,第一保温垫层9011与第二保温层9022相匹配为一层,第一保温层9012和第二保温垫层9021相匹配为一层,所述第一滑动件901和第二滑动件902相互插入匹配。

进一步地,所述位于第一保温垫层9011和第一保温层9012、第二保温垫层9021和第二保温层9022重叠的最外圈捆绑有至少2根扎带904,且相邻的2根扎带904的间距不超过100mm;所述第一滑动件901、第二滑动件902和保温垫层903的材质为纳米气凝胶材料。

进一步地,所述内滑动管托4包括外支撑管401、弧形板402、固定板403、支撑组件404、滚轮组件405和内支撑管406;所述外支撑管401和内支撑管406之间设有复合保温层3。

进一步地,对于架空管道,所述每组内滑动管托4外还设有外管托12;所述外管托12包括上包箍1201、紧固螺栓1202、下包箍1203、支撑部件1204、预埋钢板1205、预埋钢管1206和混凝土支墩1207;所述支撑部件1204焊接于其下面的墩顶预埋钢板1205上;所述预埋钢管1206的上端伸出于地表。

进一步地,对于架空管道固定时,采用固定管托13,所述固定管托13包括自内至外套装于工作钢管1外的硅酸铝保温层1301、隔热瓦块1302和管托卡箍1303以及安装于工作钢管1外底部且位于管托卡箍1303两端外侧的下挡块1304和设置于管托卡箍1303外底部的支撑部件1204。

进一步地,对于直埋管道固定时,采用隔热固定节14,所述隔热固定节14包括工作管环板肋板1401、工作管环板1402、隔热挡块1403和外套管环板1404,所述外护套管8的内壁圆周上设置有一圈外套管环板1404,所述外套管环板1404的两端分别通过隔热挡块1403连接有工作管环板1404,工作管环板1404的外侧分别固定于一组工作管环板肋板1401上,工作管环板肋板1401均固定于工作钢管1外壁的圆周上。

进一步地,所述外护套管8与所述工作钢管1之间形成环形腔体内,除了工作管环板肋板1401、工作管环板1402、隔热挡块1403和外套管环板1404的安装空间外,均填充有复合保温层3。

进一步地,对于直埋管道的两端还设置隔热端封15,所述隔热端封15包括一端为内套管限位环I1501,另一端为内套管限位环II1512的内套管1502和套设于内套管1502外的外套管1503,所述内套管1502上套设有内层法兰压盘1504和紧固衬板1505,所述外套管1503上套设有外套紧固法兰1506和外层法兰压盘1507,所述内套管1502和外套管1503之间设置有隔热瓦块1302,所述隔热瓦块1302一端的内壁与内套管1502的外壁之间设置有内层导向环1508和密封组料1509,所述隔热瓦块1302的外壁与外套管1503的内壁之间设置有外层导向环1510和密封组料1509。

进一步地,所述内套管1502的外壁上还设置有若干个内加强肋板1511,且内加强肋板1511焊接于内层法兰压盘1504上;所述内套管限位环II1512位于近工作钢管1端面一侧,内套管限位环I1501位于远工作钢管1端面一侧。

进一步地,用于架空管道时,工作钢管1为无缝流体钢管或埋弧焊螺旋钢管,外护套管8为金属薄壁卷管;用于直埋管道时,外护套管8和工作钢管1均为无缝流体钢管或埋弧焊螺旋钢管。

进一步地,所述用于架空管道时工作钢管1为无缝流体钢管或埋弧焊螺旋钢管,外护套管8为金属薄壁卷管;用于直埋管道时外护套管8和工作钢管1均为无缝流体钢管或埋弧焊螺旋钢管。

本发明带来的有益效果是:

第一,解决了软质保温材料抗压能力差、易受外力作用变形、长时间使用后沉降的问题,又解决了硬质保温材料难以紧密贴合、摩擦力较大等问题,同时使用预制的生产方式,避免了现场施工设备少、地形复杂、工作环境恶劣等情况;

第二,预制软质保温管减少了总保温厚度和保温重量,减小了保温直径,增加了两隔热固定节间的距离;

第三,对于预制直埋软质保温管,采用的新型固定节解决了现有固定节的热桥问题,为热网工程全程热损保护得到最佳运行效果,同时采用的隔热端封使蒸汽管道的保温层受到隔离密封保护,管道在运输、存放、安装过程中受到水浸不会导致保温层潮湿,为高水位环境下施工创造便利条件。

附图说明

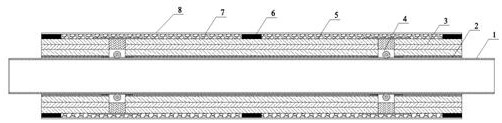

图1是本发明中的结构示意图;

图2是本发明中的使用状态示意图;

图3是本发明中复合保温层的结构示意图;

图4是本发明中防脱空结构的结构示意图;

图5是本发明中防脱空结构的工作状态示意图;

图6是本发明中内滑动管托的结构示意图;

图7是本发明中外管托的结构示意图;

图8是本发明中固定管托的结构示意图;

图9是本发明中隔热固定节的结构示意图;

图10是本发明中隔热端封的结构示意图;

图11是本发明中支撑组件的结构示意图;

图12是本发明中滚轮组件的结构示意图。

具体实施方式

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

如图1所示,一种预制软质保温管,包括工作钢管1,所述工作钢管1的外圆面由内至外依次设置有内支承管2、软质保温套管5和外护套管8;所述内支承管2和软质保温套管5之间填充有至少一层复合保温层3,所述工作钢管1上沿周向均匀设置若干内滑动管托4,所述软质保温套管5与外护套管8之间沿周向均匀设置若干木支架6,所述软质保温套管5和外护套管8之间填充有聚氨酯发泡体7。

如图2所示,展示了工作钢管1中外管托12、固定管托13、补偿器10和弯头11可能出现的位置,在复合保温层3靠近补偿器10或弯头11位置设置有防脱空结构9;对于架空管道,每组内滑动管托4外还设有外管托12;对于架空管道固定时,采用固定管托13。

如图3所示,所述复合保温层3包括由内至外依次设置的第一铝箔反射层301、第一层保温层302、第二铝箔反射层303、第二层保温层304、第三铝箔反射层305、第三层保温层306、第三铝箔反射层305;所述第一层保温层302、第二层保温层304和第三层保温层306为纳米气凝胶、耐高温玻璃棉、硅酸铝针刺毯、硅酸镁纤维毯、陶瓷纤维中的一种或多种;所述第一铝箔反射层301、第二铝箔反射层303和第三铝箔反射层305的耐热性依次降低。

如图4和5所示,所述复合保温层3靠近补偿器10或弯头11位置设置有防脱空结构9,所述防脱空结构9包括第一滑动件901、第二滑动件902和保温垫层903,所述第一滑动件901和第二滑动件902的外端面分别贴附于位于防脱空结构9两端。

所述第一滑动件901包括若干层自内至外依次交替叠加的第一保温垫层9011和第一保温层9012,所述第二滑动件902包括若干层自内至外依次交替叠加的第二保温层9022和第二保温垫层9021,位于最内侧的第一保温垫层9021包覆于包裹在工作钢管1外壁上的内支承管2的外壁上,位于最内侧的第二保温层9022包覆于包裹在工作钢管1的保温垫层903的外壁上,所述内支承管2的伸入端与保温垫层903的端面相接触,第一保温垫层9011与第二保温层9022相匹配为一层,第一保温层9012和第二保温垫层9021相匹配为一层,所述第一滑动件901和第二滑动件902相互插入匹配。

所述位于第一保温垫层9011和第一保温层9012、第二保温垫层9021和第二保温层9022重叠的最外圈捆绑有至少2根扎带904,且相邻的2根扎带904的间距不超过100mm;所述第一滑动件901、第二滑动件902和保温垫层903的材质为纳米气凝胶材料。

如图6、11和12所示,所述内滑动管托4包括外支撑管401、弧形板402、固定板403、支撑组件404、滚轮组件405和内支撑管406;所述内滑动管托4的下端设置有弧形板402,弧形板402上设置有若干个垂直于轴向的固定板403,所述支撑组件404的一端固定于工作钢管1的外壁上,所述支撑组件404的另一端固定于弧形板402的内侧,所述滚轮组件405与工作钢管1的外壁相接触的一侧设置有滚轮,所述滚轮组件405的另一侧固定于弧形板402的内侧;所述外支撑管401和内支撑管406之间设有复合保温层3。优选地,所述支撑组件404为两组,分别位于滚轮组件405的两侧。

作为一个优选方案,如图11所示,所述支撑组件404包括两块对称设置的固定板II1041、两块对称设置的固定板III1042和卡板1043,所述卡板1043为方形板,且卡板1043的四个边分别镶嵌于两块对称设置的固定板II1041上的凹槽内和两块对称设置的固定板III1042上的凹槽内,所述固定板III1042的顶部焊接于内工作钢管1外壁上,所述固定板II1041的底面焊接在弧形板402上。

作为一个优选方案,如图12所示,所述滚轮组件405包括滚轮1051、支承座1052和滚轮轴1053;所述支承座1052焊接于内支撑管106上,所述滚轮轴1053设置于支承座1052上,所述滚轮1051设置于滚轮轴1053上,并与工作钢管1的外圆底部滚动接触;所述滚轮轴1053的中心轴线垂直于工作钢管1的中心轴线。

如图7所示,对于架空管道,所述每组内滑动管托4的最外层,即设置有内滑动管托4处的外护套管8外还设有外管托12;所述外管托12包括上包箍1201、紧固螺栓1202、下包箍1203、支撑部件1204、预埋钢板1205、预埋钢管1206和混凝土支墩1207;所述支撑部件1204焊接于其下面的墩顶预埋钢板1205上;所述预埋钢管1206的上端伸出于地表。该结构属于现有技术,在已公开的专利中有所描述。

如图8所示,对于架空管道固定时,采用固定管托13,所述固定管托13包括自内至外套装于工作钢管1外的硅酸铝保温层1301、隔热瓦块1302和管托卡箍1303以及安装于工作钢管1外底部且位于管托卡箍1303两端外侧的下挡块1304和设置于管托卡箍1303外底部的支撑部件1204。

如图9所示,对于直埋管道固定时,采用隔热固定节14,所述隔热固定节14包括工作管环板肋板1401、工作管环板1402、隔热挡块1403和外套管环板1404,所述外护套管8的内壁圆周上设置有一圈外套管环板1404,所述外套管环板1404的两端分别通过隔热挡块1403连接有工作管环板1404,工作管环板1404的外侧分别固定于一组工作管环板肋板1401上,工作管环板肋板1401均固定于工作钢管1外壁的圆周上。

所述外护套管8与所述工作钢管1之间形成环形腔体内,除了工作管环板肋板1401、工作管环板1402、隔热挡块1403和外套管环板1404的安装空间外,均填充有复合保温层3。

如图10所示,对于直埋管道的两端还设置隔热端封15,所述隔热端封15包括一端为内套管限位环I1501,另一端为内套管限位环II1512的内套管1502和套设于内套管1502外的外套管1503,所述内套管1502上套设有内层法兰压盘1504和紧固衬板1505,所述外套管1503上套设有外套紧固法兰1506和外层法兰压盘1507,所述内套管1502和外套管1503之间设置有隔热瓦块1302,所述隔热瓦块1302一端的内壁与内套管1502的外壁之间设置有内层导向环1508和密封组料1509,所述隔热瓦块1302的外壁与外套管1503的内壁之间设置有外层导向环1510和密封组料1509。

进一步地,所述内套管1502的外壁上还设置有若干个内加强肋板1511,且内加强肋板1511焊接于内层法兰压盘1504上;所述内套管限位环II1512位于近工作钢管1端面一侧,内套管限位环I1501位于远工作钢管1端面一侧。

进一步地,用于架空管道时,工作钢管1为无缝流体钢管或埋弧焊螺旋钢管,外护套管8为金属薄壁卷管;用于直埋管道时,外护套管8和工作钢管1均为无缝流体钢管或埋弧焊螺旋钢管。

进一步地,所述用于架空管道时工作钢管1为无缝流体钢管或埋弧焊螺旋钢管,外护套管8为金属薄壁卷管;用于直埋管道时外护套管8和工作钢管1均为无缝流体钢管或埋弧焊螺旋钢管。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种新型软质预制架空蒸汽保温管

- 一种新型软质预制架空蒸汽保温管及制作方法