一种鼓式刹车片模压自动化系统

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及鼓式刹车片生产设备技术领域,尤其是涉及一种鼓式刹车片模压自动化系统。

背景技术

目前,鼓式刹车片是由原料通过热压机压制成型,现有的鼓式刹车片模压生产过程中,大多采用人工将原料倒入热压机的限位腔内的方式,原料装填效率低,同时耗费人力且容易造成安全隐患。

发明内容

有鉴于此,有必要提供一种鼓式刹车片模压自动化系统,用以解决现有的鼓式刹车片模压生产过程原料装填效率低、耗费人力且容易造成安全隐患的技术问题。

为了实现上述目的,本发明提供了一种鼓式刹车片模压自动化系统,包括布料机构、出料机构、模压成形机构及脱模机构;

所述布料机构包括料盒及布料输送件,所述料盒的两端均开口,所述料盒的底部设置有用于控制所述料盒的下端开口启闭的卸料阀,所述布料输送件用于使所述料盒处于补料工位或卸料工位;

所述出料机构设置于所述布料输送件的上方,当所述料盒处于补料工位时,所述出料机构内的物料被倒入所述料盒内;

所述模压成形机构包括下模板及压块,所述下模板上开设有至少一两端均开口的限位腔,所述压块内置于所述限位腔内;

所述脱模机构包括拉杆及拉杆驱动件,所述拉杆贴合于所述限位腔的下端开口处,所述拉杆上开设有与所述压块相配合的凹槽,所述拉杆驱动件与所述拉杆连接且用于使所述拉杆沿垂直于所述下模板的侧壁的方向移动。

进一步地,所述卸料阀包括抽板及抽板伸缩气缸,所述抽板设置于所述料盒的下端开口处,所述抽板伸缩气缸的输出轴与所述抽板连接且用于驱动所述抽板移动,以使所述料盒的下端开口处于开启或关闭状态。

进一步地,所述布料机构还包括布料盘,所述布料盘连接于所述布料输送件上;所述料盒的数量为多个,各个所述料盒均固定于所述布料盘上;所述出料机构包括料筒、固定管、转动管及转动驱动件,所述料筒内用于盛装物料,所述料筒的下端开设有出料口,所述出料口内设置有出料阀,所述固定管的上端与所述出料口连通,所述转动管倾斜设置,所述转动管的上端与所述固定管的下端转动连接,所述转动驱动件与所述转动管连接且用于使所述转动管转动,以使所述转动管的下端依次到达各个所述料盒的上方。

进一步地,所述转动驱动件包括转动电机及曲柄,所述曲柄的一端固定于所述转动电机的输出轴上,所述曲柄的另一端与所述转动管固定连接。

进一步地,所述出料机构还包括支撑架及失重秤,所述失重秤固定安装于所述支撑架上,所述失重秤具有一称重台,所述料筒放置于所述称重台上。

进一步地,所述鼓式刹车片模压自动化系统还包括整平机构,所述整平机构包括整平伸缩气缸、整平电机及整平叶片,所述整平伸缩气缸固定安装于所述布料盘上,所述整平电机固定安装于所述整平伸缩气缸的输出轴上,所述整平叶片固定安装于所述整平电机的输出轴上。

进一步地,所述模压成形机构还包括热压机,所述热压机包括动力轴、导杆、滑块及上模板,所述导杆与所述动力轴平行设置,所述滑块滑动套设于所述导杆上且与所述动力轴固定连接,所述上模板固定于所述滑块上,当所述上模板与所述下模板合模时,所述上模板抵持于所述限位腔内的压块上。

进一步地,与各个所述限位腔相配合的所述压块的个数均为两个,各个所述压块的上端面上均形成有下型腔,各个所述压块的下端面上均形成有与所述下型腔相配合的上型腔,当两个所述压块叠合时,位于上端的所述压块的下型腔与位于下端的所述压块的上型腔组成一密闭的成型腔,所述成型腔用于成型刹车片。

进一步地,所述鼓式刹车片模压自动化系统还包括抓取机构,所述抓取机构包括Z轴导轨、Y轴导轨、X轴导轨、滑杆、Z轴驱动装置、Y轴驱动装置、X轴驱动装置及电动夹爪;所述Z轴导轨沿竖直方向延伸;所述Y轴导轨沿水平方向延伸且滑动设置于所述Z轴导轨上;所述X轴导轨沿水平方向延伸且与所述Y轴导轨垂直,所述X轴导轨滑动设置于所述Y轴导轨上;所述滑杆的一端滑动设置于所述X轴导轨上;所述Z轴驱动装置与所述Y轴导轨连接且用于驱动所述Y轴导轨移动;所述Y轴驱动装置与所述X轴导轨连接且用于驱动所述X轴导轨移动;所述X轴驱动装置与所述滑杆连接且用于驱动所述滑杆导轨移动;所述电动夹爪包括导向条、两个夹块及两个夹爪驱动件,所述导向条固定于所述滑杆的另一端,两个所述夹块分别滑动设置于所述导向条的两端,两个所述夹爪驱动件分别与两个所述夹块连接且用于驱动所述夹块移动。

进一步地,所述鼓式刹车片模压自动化系统还包括成品输送带,所述成品输送带设置于所述下模板的侧方。

与现有技术相比,本发明提出的技术方案的有益效果是:通过布料输送件使料盒到达补料工位,再通过出料机构将物料倒入料盒内,接着通过布料输送件使料盒到达卸料工位,接着开启卸料阀,使料盒内的物料落入限位腔内,再通过模压成型机构使限位腔内的物料模压成刹车片,接着通过拉杆驱动件拉动拉杆,使限位腔内的压块落入凹槽内,以使压块和刹车片脱离限位腔,接着继续通过拉杆驱动件拉动拉杆,以将压块和刹车片拉出,最后对刹车片进行收集。

附图说明

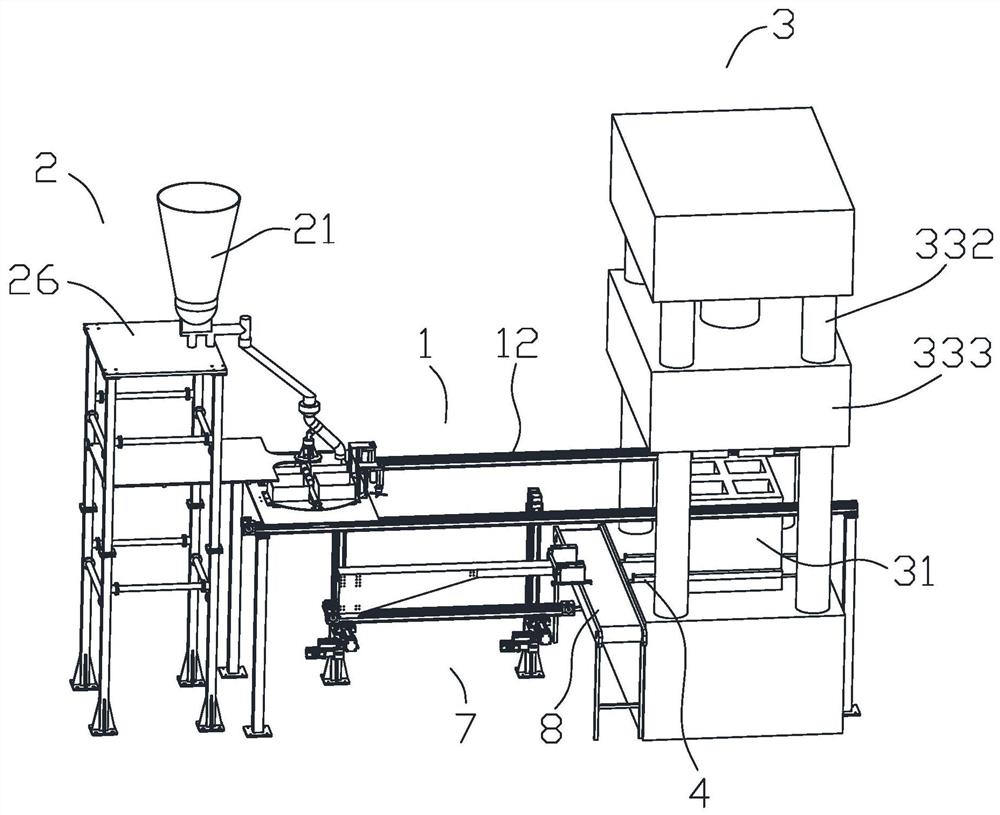

图1是本发明提供的鼓式刹车片模压自动化系统的一实施例的立体结构示意图;

图2是图1中的布料机构的立体结构示意图;

图3是图1中的出料机构的立体结构示意图;

图4是图1中的模压成形机构的立体结构示意图;

图5是图1中的脱模机构的立体结构示意图;

图6是图5中的脱模机构省略下模板后的立体结构示意图;

图7是图1中的抓取机构的立体结构示意图;

图中:1-布料机构、2-出料机构、3-模压成形机构、4-脱模机构、5-刹车片、6-整平机构、7-抓取机构、8-成品输送带、11-料盒、12-布料输送件、13-卸料阀、131-抽板、132-抽板伸缩气缸、14-布料盘、21-料筒、211-出料口、212-出料阀、22-固定管、23-转动管、24-转动驱动件、241-转动电机、242-曲柄、25-支撑架、26-失重秤、31-下模板、311-限位腔、32-压块、33-热压机、331-动力轴、332-导杆、333-滑块、334-上模板、41-拉杆、411-凹槽、61-整平伸缩气缸、62-整平电机、63-整平叶片、71-Z轴导轨、72-Y轴导轨、73-X轴导轨、74-滑杆、75-电动夹爪、751-导向条、752-夹块、753-夹爪驱动件。

具体实施方式

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

请参照图1-图7,本发明提供了一种鼓式刹车片模压自动化系统,包括布料机构1、出料机构2、模压成形机构3及脱模机构4,布料机构1用于将出料机构2内的物料输送至模压成形机构3内,模压成型机构3用于将物料热压成型制成刹车片5,脱模机构4用于将制成的刹车片5抽离出模压成形机构4。

请参照图2,所述布料机构1包括料盒11及布料输送件12,所述料盒11的上下两端均开口,所述料盒11的底部设置有用于控制所述料盒11的下端开口启闭的卸料阀13,所述布料输送件12用于使所述料盒11处于补料工位或卸料工位,本实施例中,布料输送件12为布料输送带。

请参照图3,所述出料机构2设置于所述布料输送件12的上方,当所述料盒11处于补料工位时,所述出料机构2内的物料被倒入所述料盒11内。

请参照图4,所述模压成形机构3包括下模板31及压块32,所述下模板31上开设有至少一上下两端均开口的限位腔311,所述压块32内置于所述限位腔311内。

请参照图5和图6,所述脱模机构4包括拉杆41及拉杆驱动件(未示出),所述拉杆41贴合于所述限位腔311的下端开口处,所述拉杆41上开设有与所述压块32相配合的凹槽411,所述拉杆驱动件与所述拉杆41连接且用于使所述拉杆41沿垂直于所述下模板31的侧壁的方向移动。

在使用时,通过布料输送件12使料盒11到达补料工位,再通过出料机构2将物料倒入料盒11内,接着通过布料输送件12使料盒11到达卸料工位,接着开启卸料阀13,使料盒11内的物料落入限位腔311内,再通过模压成型机构使限位腔311内的物料模压成刹车片5,接着通过拉杆驱动件拉动拉杆41,使限位腔311内的压块32落入凹槽411内,以使压块32和刹车片5脱离限位腔311,接着继续通过拉杆驱动件拉动拉杆41,以将压块32和刹车片5拉出,最后对刹车片5进行收集。

为了具体实现卸料阀13的功能,请参照图2,在一个优选的实施例中,所述卸料阀13包括抽板131及抽板伸缩气缸132,所述抽板131设置于所述料盒11的下端开口处,所述抽板伸缩气缸132的输出轴与所述抽板131连接且用于驱动所述抽板131移动,以使所述料盒11的下端开口处于开启或关闭状态,在使用时,通过抽板伸缩气缸132驱动抽板131移动,以使料盒11的下端开口处于开启或关闭状态,从而方便卸料或补料。

为了提高刹车片5的生产效率,请参照图1-图3,在一个优选的实施例中,所述布料机构1还包括布料盘14,所述布料盘14连接于所述布料输送件12上。所述料盒11的数量为多个(本实施例中,料盒11的数量为四个),各个所述料盒11均固定于所述布料盘14上。所述出料机构2包括料筒21、固定管22、转动管23及转动驱动件24,所述料筒21内用于盛装物料,所述料筒21的下端开设有出料口211,所述出料口211内设置有出料阀212,所述固定管22的上端与所述出料口211连通,所述转动管23倾斜设置,所述转动管23的上端与所述固定管22的下端转动连接,所述转动驱动件24与所述转动管23连接且用于使所述转动管23转动,以使所述转动管23的下端依次到达各个所述料盒11的上方。在使用时,通过设置多个所述料盒11(下模板31上的限位腔311的数量也为相同的个数),这样,一次工序可生产出四个刹车片5,从而提高了刹车片5的生产效率。

为了具体实现转动驱动件24的功能,请参照图3,在一个优选的实施例中,所述转动驱动件24包括转动电机241及曲柄242,所述曲柄242的一端固定于所述转动电机241的输出轴上,所述曲柄242的另一端与所述转动管23固定连接。在使用时,转动电机241经由曲柄242带动转动管23转动,从而使所述转动管23的下端依次到达各个所述料盒11的上方,以对各个料盒11进行补料。

为了定量控制各次补料的质量,请参照图3,在一个优选的实施例中,所述出料机构2还包括支撑架25及失重秤26,所述失重秤26固定安装于所述支撑架25上,所述失重秤26具有一称重台,所述料筒21放置于所述称重台上,通过失重秤26可对各次补料的质量进行控制,从而可提高产品质量。

为了防止因限位腔31内的物料不平整导致产品质量变差,请参照图2,在一个优选的实施例中,所述鼓式刹车片模压自动化系统还包括整平机构6,所述整平机构6包括整平伸缩气缸61、整平电机62及整平叶片63,所述整平伸缩气缸61固定安装于所述布料盘14上,所述整平电机62固定安装于所述整平伸缩气缸61的输出轴上,所述整平叶片63固定安装于所述整平电机62的输出轴上,在使用时,通过布料输送件12将整平叶片43移动到限位腔31的上方,再通过整平液压缸41将整平叶片43下入到限位腔31的设定深度,再通过整平电机42带动整平叶片43转动,从而对堆积的原料进行削峰填谷,以使限位腔31内原料的上表面平整,从而提高热压成型的产品的质量。

为了具体实现模压成形机构3的功能,请参照图1和图4,在一个优选的实施例中,所述模压成形机构3还包括热压机33,所述热压机33包括动力轴331、导杆332、滑块333及上模板334,所述导杆332与所述动力轴331平行设置,所述滑块333滑动套设于所述导杆332上且与所述动力轴331固定连接,所述上模板334固定于所述滑块333上,当所述上模板334与所述下模板31合模时,所述上模板334抵持于所述限位腔311内的压块32上。

为了提高刹车片5的生产效率,请参照图5和图6,在一个优选的实施例中,与各个所述限位腔311相配合的所述压块32的个数均为两个,各个所述压块32的上端面上均形成有下型腔,各个所述压块32的下端面上均形成有与所述下型腔相配合的上型腔,当两个所述压块32叠合时,位于上端的所述压块32的下型腔与位于下端的所述压块32的上型腔组成一密闭的成型腔,所述成型腔用于成型刹车片5。通过在限位腔311内设置两个相同的压块32,在两个压块32之间形成用于成型刹车片5的成型腔,无论两个压块32的叠放顺序如何,均可在两个压块32之间形成型刹车片5,从而可简化生产流程,防止误操作。

为了方便抓取刹车片5及压块32,请参照图7,在一个优选的实施例中,所述鼓式刹车片模压自动化系统还包括抓取机构7,所述抓取机构7包括Z轴导轨71、Y轴导轨72、X轴导轨73、滑杆74、Z轴驱动装置、Y轴驱动装置、X轴驱动装置及电动夹爪75。所述Z轴导轨71沿竖直方向延伸;所述Y轴导轨72沿水平方向延伸且滑动设置于所述Z轴导轨71上;所述X轴导轨73沿水平方向延伸且与所述Y轴导轨72垂直,所述X轴导轨73滑动设置于所述Y轴导轨72上;所述滑杆74的一端滑动设置于所述X轴导轨73上;所述Z轴驱动装置与所述Y轴导轨72连接且用于驱动所述Y轴导轨72移动;所述Y轴驱动装置与所述X轴导轨73连接且用于驱动所述X轴导轨73移动;所述X轴驱动装置与所述滑杆74连接且用于驱动所述滑杆74导轨移动。

请继续参照图7,所述电动夹爪75包括导向条751、两个夹块752及两个夹爪驱动件753,所述导向条751固定于所述滑杆74的另一端,两个所述夹块752分别滑动设置于所述导向条751的两端,两个所述夹爪驱动件753分别与两个所述夹块752连接且用于驱动所述夹块752移动。通过抓取机构7可通过机械方式抓取刹车片5及压块32,以提高生产效率及安全性。

为了方便运输刹车片5,请参照图1,在一个优选的实施例中,所述鼓式刹车片模压自动化系统还包括成品输送带8,所述成品输送带8设置于所述下模板31的侧方,成品输送带8用于输送刹车片5。

为了更好地理解本发明,以下结合图1-图7来对本发明提供的鼓式刹车片模压自动化系统的工作过程进行详细说明:在使用时,通过布料输送件12使布料盘14到达补料工位,开启出料阀212,接着转动电机241经由曲柄242带动转动管23转动,从而使转动管23的下端依次到达各个料盒11的上方,以对各个料盒11进行补料,补料完成后,通过布料输送件12使布料盘14到达卸料工位,接着通过抽板伸缩气缸132驱动抽板131移动,以使各个料盒11的下端开口均处于开启状态,以使各个料盒11内的物料落入对应的限位腔311内,接着通过抓取机构7将一个压块32送入限位腔311内,这个压块32与预先放置在限位腔311内的一个压块32分别位于物料的上方和下方,再通过热压机33对压块32施加压力和温度,以使两个压块32之间的物料成型而形成刹车片5,,接着通过拉杆驱动件拉动拉杆41,使限位腔311内下方的压块32落入凹槽411内,以使下方的压块32和刹车片5脱离限位腔311(上方的压块32还在限位腔311内,从而为下一次成型工序作准备),接着继续通过拉杆驱动件拉动拉杆41,以将下方的压块32和刹车片5拉出,最后通过抓取机构7将刹车片5抓取到成品输送带8上以进行收集,接着重复进行下一次加工。

以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种鼓式刹车片模压自动化系统

- 一种鼓式刹车片摩擦材料及鼓式刹车片的制备方法