电池和电池的制造方法

文献发布时间:2023-06-19 12:19:35

技术领域

本公开涉及一种电池和电池的制造方法。尤其涉及一种将集电体的集电引线与壳体通过焊接来电连接的电池及其制造方法。

背景技术

专利文献1中公开了以下的制造方法:在将集电极耳(正极极耳或负极极耳)接合固定于壳体的底部的内表面时,一边向电极组装体的中心部插入中心柱来将集电极耳按压于壳体底面,一边从壳体外侧照射激光来进行激光焊接。

现有技术文献

专利文献

专利文献1:日本特开2006-012787号公报

发明内容

发明要解决的问题

然而,在如专利文献1那样、将负极引线与壳体通过焊接进行接合的情况下,要求不贯通负极引线地进行焊接。这是顾虑在以使熔融部贯通负极引线的方式将负极引线与壳体进行焊接的情况下,会从负极引线的熔融部分的上表面发生飞溅物。而且,顾虑当导电性的该飞溅物混入到电极组装体时会导致短路,作为电池的可靠性有可能降低。另外,另一方面,在以不贯通负极引线的方式将负极引线与壳体进行焊接的情况下,要求严格地控制激光的输出、或在所限定的激光输出的应用范围内进行焊接,因此生产率有可能降低。

因此,在本公开的电池和电池的制造方法中,目的在于提供一种可靠性更高且作业性优良的电池。

用于解决问题的方案

本公开所涉及的第一方式涉及一种电池的制造方法,该制造方法包括:准备在一个端部具有开口、并且在另一个端部具有底部的壳体的工序;准备具有第一电极、第二电极以及与第一电极电连接的集电引线的电极组的工序;将所述电极组收容于所述壳体的工序;以及将所述壳体的内表面与所述集电引线进行接合的接合工序,其中,所述接合工序包括以下工序:向所述集电引线按压管状的按压构件,以使所述集电引线抵接于所述壳体的内表面;在利用抽吸部对所述按压构件的管内进行了抽吸的状态下,将所述壳体与所述集电引线进行焊接。

本公开所涉及的第二方式涉及一种电池,该电池具备:电极组,其具有第一电极和第二电极;壳体,其收容所述电极组,所述壳体在一个端部具有开口,并且在另一个端部具有底部;以及集电引线,其与所述第一电极电连接,并且与所述壳体的内表面电连接,所述集电引线具有形成于所述集电引线第一表面和作为所述第一表面的背面的第二表面的熔融痕迹,所述集电引线第一表面与所述壳体相向。

发明的效果

根据本公开所涉及的方式,在将壳体与集电引线进行激光焊接时,减少集电引线熔融而产生的烟和/或飞溅物,由此能够更廉价地以简便的方法来制造可靠性高的电池。

附图说明

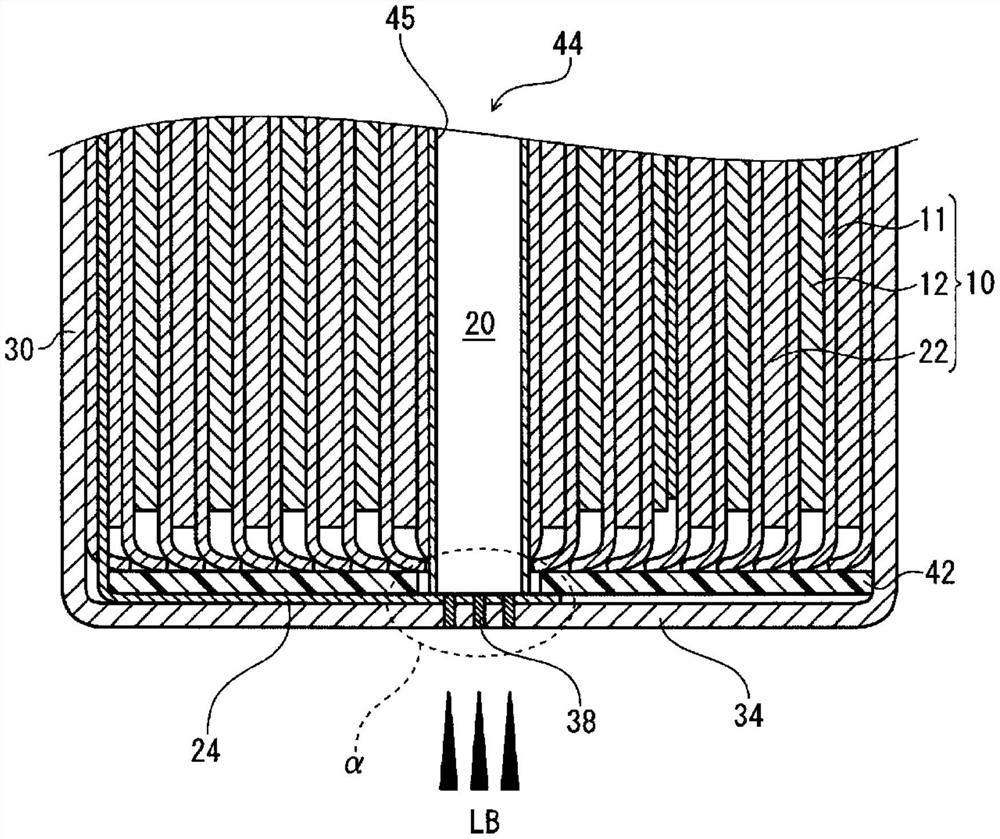

图1是从垂直平面观察本实施方式所涉及的电池的正面截面图。

图2是将负极引线激光焊接于壳体的工序中的与图1同样的正面放大截面图。

图3是图2中示出的用虚线椭圆包围的部分的放大截面图。

图4的(a)是表示负极引线的第二表面的俯视图,图4的(b)是表示负极引线的第一表面的仰视图。

图5的(a)~图5的(c)是放大地示出本实施方式的变形例所涉及的按压构件的一部分的仰视立体图、从垂直平面观察的截面图以及仰视图。

图6是示出执行本实施方式所涉及的电池的制造方法的制造系统的结构的框图。

具体实施方式

下面,参照附图来说明本公开所涉及的电池和电池的制造方法的实施方式。在实施方式的说明中,适当地使用表示方向的用语(例如“垂直”、“水平”以及“左右”等)以易于理解,但是这些用语是用于说明图中的方向的,并不用于限定本公开。此外,在各附图中,对于电池的各结构部件,以相对的尺寸来图示,未必用同一比例尺来表示,以明确电池的各结构部件的形状或特征。另外,在各附图中对相同的结构部件使用相同的符号来表示。

下面,在首先说明了电池1的结构之后,对本实施方式所涉及的电池1的制造方法和通过该制造方法得到的电池1的具体的结构进行说明。此外,本发明的电池的制造方法和电池不限定于下面的实施方式的结构和方法。

(电池的结构)

图1是本实施方式所涉及的电池1的正面截面图。图1所示的电池1具备电极组10、收容电极组10的壳体30以及堵住壳体30的开口部的封口体70。电极组10例如具有使第一电极12与第二电极22将隔膜11夹在中间进行卷绕而成的卷绕型构造。即,电池1是所谓圆筒型电池。在本实施方式中,例示圆筒型电池,但是本发明的应用并不限定于此。下面,接着对各结构部件进行说明。

(电极组)

在使将隔膜11夹在中间的第一电极12与第二电极22绕卷芯(未图示)进行卷绕之后,拔出卷芯,由此电极组10形成为具有沿卷绕轴方向延伸的中空部20的柱状体。第一电极12通常具有第一集电体薄片和形成于该第一集电体薄片的表面的第一活性物质层(均未图示)。另一方面,第二电极22通常具有第二集电体薄片和形成于该第二集电体薄片的表面的第二活性物质层(均未图示)。

第一电极12经由由导电性箔构成的第一引线14,来与具有导电性的封口体70电连接。另一方面,第二电极22经由同样由导电性箔构成的第二引线24,来与壳体30的内表面电连接。

在本实施方式中,设为壳体30的内表面是壳体30的底部34的内表面中央部进行说明,但是并不限定于此,壳体30的内表面也可以是壳体30的侧周面,还可以是底部34的除中央以外的一部分(例如偏向周侧面的底面),只要第二引线24与壳体30电连接即可。

此外,根据本实施方式,通过将壳体30与第二引线24进行激光焊接来实现这样的电连接,第二引线24具有被激光焊接于壳体30的熔融痕迹38。第二引线24的熔融痕迹38可以构成为在卷绕轴方向上与电极组10的中空部20重合。

另外,后面叙述详细内容,第二引线24具有向下的第一表面24a和作为第一表面24a的背面的向上的第二表面24b。以使第一表面24a与壳体30的底部相向的方式将第二引线24与壳体30进行焊接。另外,熔融痕迹38在第二引线24的第一表面24a和第二表面24b具有通过激光焊接形成的第一熔融痕迹38a和第二熔融痕迹38b,第一熔融痕迹38a的面积比第二熔融痕迹38b的面积大(图4)。

在这样构成的电池1中,封口体70作为电池1的第一端子(例如正极端子)发挥功能,壳体30作为电池1的第二端子(例如负极端子)发挥功能。在此,下面进一步详细地说明第一电极12和第二电极22分别为正极12和负极22的情况下的各个结构要素。

正极12具有正极集电体薄片和形成于该正极集电体薄片的两面的正极活性物质层(未图示)。在电池1为锂离子电池的情况下,正极集电体薄片例如使用铝、铝合金等金属箔,其厚度例如可以是10μm~20μm,但是并不限定于此。

正极活性物质层例如包含正极活性物质、粘结剂、导电剂等。作为锂离子二次电池的正极活性物质,优选含锂复合氧化物,例如使用LiCoO

锂离子二次电池的正极引线14例如使用铝、铝合金、镍、镍合金、铁、不锈钢等材料来形成,其厚度例如可以是10μm~120μm。正极引线14与兼作为正极端子的封口体70的底表面连接。

负极22具有负极集电体薄片和形成于该负极集电体薄片的两面的负极活性物质层(未图示)。在电池为锂离子电池的情况下,负极集电体薄片例如使用不锈钢、镍、铜、铜合金等金属箔,其厚度例如可以是5μm~20μm,但是并不限定于此。

负极活性物质层例如包含负极活性物质、粘结剂、导电剂等。作为锂离子电池的负极活性物质,使用金属锂、合金(硅合金、锡合金等)、碳材料(石墨、硬碳等)、硅化合物、锡化合物、钛酸锂等。负极活性物质层的厚度例如可以是70μm~150μm,但是并不限定于此。

锂离子电池的负极引线24例如使用镍、镍合金、铁、不锈钢、铜、铜合金等材料来形成,其厚度例如可以是10μm~200μm。此外,对负极引线24的宽度没有特别地限定,只要是能够收容于壳体30内的大小即可。负极引线24的宽度例如可以是2mm~5mm。另外,负极引线24可以是由1种金属构成的单层构造,也可以是各层由不同的金属构成的多层构造。对于该多层构造,例如列举出由Cu层和Ni层构成的双层构造、Ni层、Cu层及Ni层的三层构造等。另外,也可以使电池1的负极引线24不仅由1根引线构成。例如,也可以设置多个负极引线24。多个负极引线24可以分别与壳体30的底部34单独地接合,也可以使多条引线24的前端部彼此相互重合,使该重合的部分与壳体30的底部34的1处接合。

夹在正极12与负极22之间的隔膜11使用绝缘性的微多孔薄膜、纺织布或无纺布来形成。锂离子电池的隔膜例如可以使用聚丙烯、聚乙烯等聚烯烃来形成,其厚度优选是10μm~50μm,更优选是10μm~30μm。

(电解液)

电解液例如由锂盐和可溶解锂盐的非水溶剂构成。作为非水溶剂,使用环状碳酸酯、链状碳酸酯、环状羧酸酯等,作为锂盐,例如使用LiPF

(壳体)

图1中示出的壳体30具有圆筒形状,在一个端部具有开口,并且在另一个端部具有封口的底部34。在壳体30的形成开口的端部附近形成有环状的槽部32。此外,壳体30只要是筒状形状即可,除可以是圆筒形状之外,还可以是椭圆柱形状。另外,壳体30用具有导电性的材料来制作,例如用具有0.1mm~1.0mm的厚度的不锈钢来制作,但是并不限定于此。另外,也可以在壳体30的底部34与电极组10之间设置有下部绝缘板42。并且,还可以在电极组10的上方与壳体30之间设置有上部绝缘板43。

(封口体)

封口体70例如可以使多个构件重合来构成。可以通过使过滤器71、下阀体72、绝缘环73、上阀体74以及盖75按照从下到上的顺序重合,来构成封口体70。具体而言,过滤器71与下阀体72在各自的周缘部处相互接合。下阀体72的中央部与上阀体74的中央部接合。在下阀体72的周缘部与上阀体74的周缘部之间设置有绝缘环73。上阀体74的周缘部与盖75的周缘部接合。下阀体72和上阀体74发挥电池1的安全机构的功能。在壳体30的内压上升的情况下,下阀体72断裂。然后,上阀体74被气体向上方推,由此下阀体72与上阀体74的接合位置断裂,上阀体74与下阀体72的电连接被切断。在壳体30的内压进一步上升的情况下,上阀体74断裂,壳体30内的气体通过盖75内被释放到电池1的外部。另外,也可以在封口体70与壳体30的开口部之间设置有绝缘性的垫片50。垫片50将封口体70与壳体30绝缘,并且具有与封口体70一同将壳体30的开口部密封的功能。

(电池的制造方法)

下面,对本实施方式所涉及的电池的制造方法进行说明。

首先,准备上述说明的电极组10。以使正极引线14朝向壳体30的开口延伸、并使负极引线24朝向壳体30的底部34延伸的方式相对于壳体30进行配置。并且,进行加工,以使负极引线24的比电极组10更向壳体30的底部34延伸的部分弯曲来使该部分与底部内表面大致平行。并且,将中央具有孔的环状的下部绝缘板42设置在壳体30的底部34与电极组10之间后,将电极组10从开口插入壳体30。

图2是将负极引线24激光焊接于壳体30的底部34的工序中的与图1同样的正面放大截面图。如上所述,将负极引线24激光焊接于壳体30的位置不限定于图示那样的壳体30的底部34的中央位置,也可以是周侧面或与周侧面邻接的底面。

接着,准备管状的按压构件44。按压构件44例如可以是由不锈钢形成的导管。然后,将按压构件44插入被配置于壳体30内的电极组10的中空。管状的按压构件44的外径例如可以为2mm以上且4mm以下。另外,按压构件44的内径例如可以为1.5mm以上且3mm以下。此外,在图2中,比实际尺寸大小夸大地图示了管状的按压构件44,以易于理解其特征。

管状的按压构件44与减压泵等抽吸部(未图示)连接,构成为伴随减压泵的工作,将流体与飞溅物P一同从按压构件44的管45抽吸出。此外,由抽吸部抽吸管45的抽吸压可以为例如50kPa以上,也可以为例如70kPa以上。

以使负极引线24朝向壳体30的方式按压按压构件44,以使负极引线24抵接于壳体30(的内表面)。按压构件44的这样的插入动作和按压动作既可以由操作员手动地进行,也可以使用由步进马达驱动的机械手(均未图示)来自动地进行。

在向负极引线24按压按压构件44以使负极引线24抵接于壳体30(的内表面)之后,从激光输出部向壳体30的底部34照射激光束LB,由此将壳体30激光焊接于负极引线24。

图3是图2中示出的用虚线椭圆α包围的部分的放大截面图。此外,在本公开中,将壳体30的与负极引线24相向并被照射激光束LB的区域或部分称为相向部。另外,在本申请中,形成由壳体30和负极引线24的构成材料构成的熔融物(包括具有连续性和一体性的熔融物),将负极引线24的第一表面24a和第二表面24b中在外形上被认为熔融的区域或部分称为熔融痕迹38a、38b。

激光束LB可以是连续振荡激光束,也可以是脉冲激光束。另外,关于激光输出部,对其激光振荡机构没有特别地限定,但是优选是使用光纤激光的激光振荡器。并且,优选针对壳体30在底部34的相向部的多个(在图2和图3中为3处)位置照射激光束LB。

另外,为了连续且一体地形成由壳体30与负极引线24的构成材料构成的熔融痕迹,以将壳体30与负极引线24以减小壳体30与负极引线24之间的电阻的方式进行连接,需要向壳体30的底部的外表面照射具有适当的光强度的激光束LB。然而,如上所述,壳体30的厚度例如为0.1mm~1.0mm。另一方面,负极引线24的厚度例如为10μm~200μm,在大多情况下,负极引线24比壳体30薄。因此,难以一边维持激光束LB的适当的光强度一边进行激光焊接。特别地,在激光束LB的光强度比适当强度小的情况下,壳体30与负极引线24之间的电阻增大,会明显损害作为电池1的特性。另一方面,在激光束LB的光强度远比适当强度大的情况下,会形成将壳体30和负极引线24贯通的孔,接合强度、机械强度有可能降低。

另外,有时激光束LB的光强度虽然不至于强至形成贯通孔,但是会从负极引线24的第二表面24b形成由烟(日语:プルーム)和/或飞溅物构成的飞溅物P。这样的飞溅物P具有导电性,因此有可能在充填有电解液的电池1的内部移动,而产生正极12与负极22之间的泄漏电流,或者使正极12与负极22之间短路。

因此,本实施方式所涉及的电池1的制造方法具有利用减压泵排出按压构件44的管45内的空气的工序。由此,能够从电池1的内部减少伴随激光焊接而从负极引线24的第二表面24b产生的烟和/或飞溅物,防止正极12与负极22之间的泄漏电流/短路。

在将负极引线24焊接于壳体30之后,在电极组10的上方设置上部绝缘板43。然后,将正极引线14插入于上部绝缘板43上形成的孔。将通过上部绝缘板43的正极引线14从壳体30的开口引出,来与配置在垫片50内的封口体70的过滤器71焊接。通过减压方式向壳体30的内部注入电解液。然后,在壳体30的侧壁形成环状的槽部32。最后,将封口体70与垫片50一同配置在槽部32的内表面上,将壳体30的端部经由垫片50向封口体70的周缘部进行加压紧固,由此制造出圆筒型的电池1。

(负极引线的方式)

图4的(a)是表示负极引线24的第二表面24b的俯视图,图4的(b)是表示负极引线24的第一表面24a的仰视图。另外,图4的(a)和图4的(b)示出通过激光束LB的照射而由熔融物形成的多个熔融痕迹38,该熔融物由壳体30和负极引线24的构成材料构成。此外,在图4的(a)、(b)中,用虚线表示图中出现的结构构件的一部分的外形线,以在图中强调熔融痕迹38的形状。

如图所示,负极引线24的第二表面24b上形成的熔融痕迹38b(也称为第二熔融痕迹)的面积比第一表面24a上形成的熔融痕迹38a(也称为第一熔融痕迹)的面积小。另外,多个熔融痕迹38可以以彼此分离且呈线状地延伸的方式形成在第一表面24a和第二表面24b上。通过在负极引线24的第二表面24b形成熔融痕迹38b,能够观察第二表面24b上是否存在熔融痕迹38b来确认以往被壳体30覆盖而看不见的负极引线24的熔融状况、负极引线24与壳体30的接合状态。因此,能够简化进行本接合状态的确认的检查工序。

此外,熔融痕迹38的形状也可以不像上述那样呈线状地延伸。例如,也可以在第一表面24a、第二表面24b上呈点状(斑点状)地形成多个熔融痕迹38。另外,也可以不像图4的(a)、(b)那样、呈线状地延伸的熔融痕迹38延伸的方向还沿与负极引线24延伸的方向垂直的方向延伸,该负极引线24相对于壳体30的底部34大致并行地延伸。

图5的(a)是放大地示出本实施方式的变形例所涉及的按压构件44的一部分的仰视立体图,图5的(b)是放大地示出该变形例所涉及的按压构件44的一部分的正面截面图,图5的(c)是该变形例所涉及的按压构件44的仰视图。此外,图5的(b)是从图5的(c)的VB-VB线观察的正面截面图。如图5所示,也可以在管45的前端形成缺口45a。通过该结构,抑制在使按压构件44抵接于负极引线24并对按压构件44的管内进行抽吸时、管45内被负极引线24堵住。因此,产生从壳体30内通过缺口45a而流入按压构件44的管45内的气体流,因此使按压构件44的管内容易产生气流。因此,使得易于抽吸飞溅物等。另外,也可以使管45内的内径比负极引线24的宽度宽。通过该结构,也能够抑制按压构件44的管45内被负极引线24密闭。

(制造系统)

优选在线地(自动地)执行本实施方式所涉及的制造方法。图6是表示执行本公开所涉及的电池的制造方法的制造系统100的结构的框图。如上述说明的那样,该制造系统100具备:减压泵102,其用于排出按压构件44的管45内的空气;机械手104,其驱动按压构件44向中空部20插入的插入动作和按压构件44向负极引线24按压的按压动作;以及激光输出部106,其通过向壳体30的底面照射激光束LB,来将壳体30激光焊接于负极引线24。另外,制造系统100具备控制部110,该控制部110控制减压泵102、机械手104以及激光输出部106的动作。制造系统100还具备输入输出部114(机器界面)以及监视按压构件44的管45内的气压的压力传感器112。输入输出部114用于设定在激光焊接时从激光输出部106输出的激光束LB的光强度、以及按压构件44的管45内的减压度(真空度)、流量,并且构成为显示由压力传感器112探测出的管45内的气压。

操作员能够使用输入输出部114,来设定在按压动作时使按压构件44向下方按压负极引线24的按压力、以及在激光焊接时从激光输出部106输出的激光束LB的光强度和按压构件44的管45内的减压度(真空度)、流量。

制造系统100的控制部110控制机械手104,以使按压构件44以通过输入输出部114设定的按压力按压负极引线24,控制部110控制激光输出部106,以使在激光焊接时输出同样地设定的光强度的激光束LB,并且控制部110以期望的减压度对按压构件44的管45内进行减压。

激光焊接进展,负极引线24的一部分(与熔融痕迹38对应的部分)熔融,在按压构件44的管45内产生飞溅物等。此时,管45内的减压度减小(压力增大)。压力传感器112监视按压构件44的管45内的气压,并反馈给控制部110,控制部110构成为控制减压泵102以使被监视的管45内的压力实质上稳定。能够如此地在线地执行本实施方式所涉及的制造方法。

产业上的可利用性

本公开能够利用于将壳体与引线进行激光焊接的电池和电池的制造方法。

附图标记说明

1:电池;10:电极组;11:隔膜;12:第一电极(正极);14:第一引线(正极引线);20:中空部;22:第二电极(负极);24:第二引线(负极引线);24a:第一表面;24b:第二表面;30:壳体;32:槽部;34:底部;38:熔融痕迹;38a:第一熔融痕迹;38b:第二熔融痕迹;42:下部绝缘板;43:上部绝缘板;44:按压构件;45:管;45a:缺口;50:垫片;70:封口体;71:过滤器;72:下阀体;73:绝缘环;74:上阀体;75:盖;100:制造系统;102:减压泵;104:机械手;106:激光输出部;110:控制部;112:压力传感器;114:输入输出部(机器界面);LB:激光束;P:飞溅物。

- 碱性蓄电池用正极、碱性蓄电池用正极的制造方法、碱性蓄电池、碱性蓄电池的制造方法、碱性蓄电池用正极活性物质、碱性蓄电池用正极活性物质的制造方法

- 非水电解质二次电池用正极活性物质、非水电解质二次电池用正极活性物质的制造方法、非水电解质二次电池用正极、非水电解质二次电池、非水电解质二次电池的制造方法和非水电解质二次电池的使用方法