人造石墨材料、人造石墨材料的制造方法、锂离子二次电池用负极以及锂离子二次电池

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及人造石墨材料、人造石墨材料的制造方法、锂离子二次电池用负极以及锂离子二次电池。

本申请基于2019年1月15日在日本提出申请的特愿2019-004663号主张优先权,将其内容引用于此。

背景技术

锂离子二次电池被利用于汽车用、系统基础设施的蓄电用等产业用。

作为锂离子二次电池的负极材料,使用了人造石墨材料等石墨(例如,参照专利文献1。)。

适用于汽车用途的电池在从0℃以下的低温到60℃以上的高温的宽温度范围内使用。不过,在作为负极材料使用石墨的锂离子二次电池中,存在在0℃以下的低温下锂金属易于在负极析出这样的不良情况。若锂金属在负极析出,则能够在正极和负极移动的锂离子减少。因此,锂离子二次电池的容量劣化。

如已经报道的那样,在锂金属未在负极析出的状态下,由于正极与负极的充放电效率之差,容量劣化进展(例如,参照非专利文献1。)。

现有技术文献

专利文献

专利文献1:日本特许第5415684号公报

非专利文献

非专利文献1:第51回电池讨论会要旨集3G15(2010年11月8日)

非专利文献2:“锂离子二次电池用的负极碳材料”P.3-4(Realize Corporation、1996年10月20日发行)

非专利文献3:碳2006(No.221)、p2-7

发明内容

发明所要解决的课题

在将石墨用作负极材料的锂离子电池中,抑制由在0℃以下的低温进行充放电导致的容量劣化成为课题。尤其是,适用于汽车用途和系统基础设施的蓄电用的产业用的锂离子电池被使用在宽温度范围内,因此成为问题。

本发明是鉴于上述情况而完成的,以提供一种人造石墨材料为课题,其通过用作锂离子二次电池用负极的材料,可获得即使在0℃以下的低温反复进行充放电、放电容量也难以劣化的锂离子二次电池。

另外,本发明以提供上述的人造石墨材料的制造方法、含有上述的人造石墨材料的锂离子二次电池用负极、以及使用了该负极的即使在0℃以下的低温反复进行充放电、放电容量也难以劣化的锂离子二次电池为课题。

用于解决课题的手段

[1]一种人造石墨材料,其特征在于,

从通过X射线广角衍射法获得的(112)衍射线算出的c轴方向的微晶的大小L(112)是4~30nm,

由激光衍射式粒度分布测定装置算出的体积基准表面积是0.22~1.70m

吸油量是67~147mL/100g,

在使用了波长514.5nm的氩离子激光的拉曼光谱分析中,在1580cm

[2]一种人造石墨材料的制造方法,其是[1]所述的人造石墨材料的制造方法,其至少包括下述工序:

利用延迟焦化工艺对原料油组合物进行焦化处理而生成原料炭组合物的工序;

粉碎所述原料炭组合物而获得原料炭粉体的工序;

对所述原料炭粉体进行热处理而获得石墨粉体的工序;以及

粉碎所述石墨粉体的工序。

[3]根据[2]所述的人造石墨材料的制造方法,其中,

所述原料油组合物至少包含:终馏点为380℃以下且沥青质成分低于1质量%的轻质油,和初馏点为200℃以上、且芳香成分为50质量%以上、硫成分为0.5质量%以下、氮成分为0.2质量%以下的重质油,

且所述轻质油的含有率是5~30质量%。

[4]一种锂离子二次电池用负极,其含有[1]所述的人造石墨材料。

[5]一种锂离子二次电池,其具有[4]所述的负极。

发明效果

具有含有本发明的人造石墨材料的负极的锂离子二次电池即使在0℃以下的低温反复进行充放电,放电容量也难以劣化。

附图说明

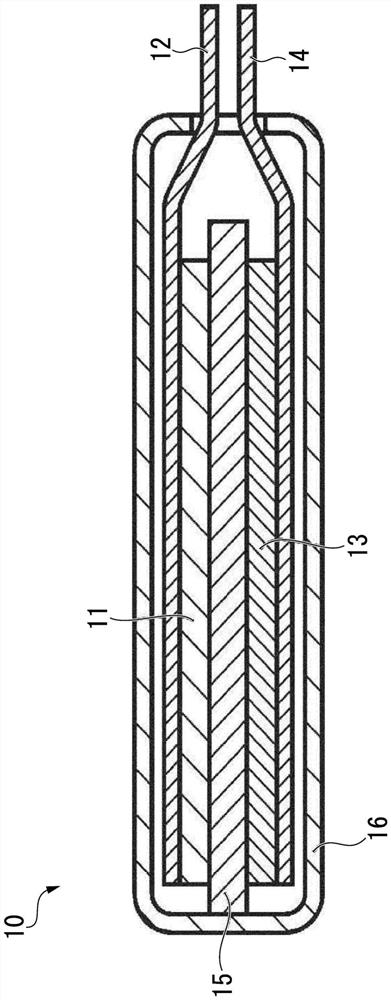

图1是表示本实施方式的锂离子二次电池的一个例子的概略剖视图。

具体实施方式

以下,对本发明的人造石墨材料、人造石墨材料的制造方法、锂离子二次电池用负极以及锂离子二次电池详细地进行说明。此外,本发明并不只限定于以下所示的实施方式。

〔人造石墨材料〕

本实施方式的人造石墨材料满足下述(1)~(4)的条件的全部。

(1)从通过X射线广角衍射法获得的(112)衍射线算出的c轴方向的微晶的大小L(112)是4~30nm。

(2)由激光衍射式粒度分布测定装置算出的体积基准表面积是0.22~1.70m

(3)吸油量是67~147mL/100g。

(4)在使用了波长514.5nm的氩离子激光的拉曼光谱分析中,在1580cm

在上述条件(1)中,从通过X射线广角衍射法获得的(112)衍射线算出的c轴方向的微晶的大小L(112)是依据JIS R 7651(2007)的“人造石墨材料的晶格常数和微晶的大小测定法”测定和计算得到的L(112)。以下,有时将以该方法测定和计算得到的L(112)简写为L(112)。

在上述条件(2)中,由激光衍射式粒度分布测定装置算出的体积基准表面积是依据JIS Z 8819-2(2001)的“粒径测定结果的表述-第2部:根据粒径分布计算平均粒径或平均粒子直径和矩”中的“5.5体积基准表面积的计算”算出来的体积基准表面积。以下,有时将以该方法测定和计算出来的体积基准表面积简写为“体积基准表面积”。

上述条件(3)中的吸油量是依据JIS K 5101-13-1(2004)的“吸油量-第一节:精制亚麻籽油法”测定和计算出来的吸油量。以下,有时简写为“吸油量”。

上述条件(4)中的半值宽度△ν

发明人等着眼于人造石墨材料的c轴方向的微晶的大小、体积基准表面积、吸油量、半值宽度△ν

上述条件(1)“L(112)是4~30nm的”人造石墨材料的结晶高度发展。L(112)是4~30nm的人造石墨材料具有作为锂离子二次电池的负极适合的石墨化度。L(112)越大,可逆容量越大,因此,优选人造石墨材料的L(112)是4nm以上。

L(112)小于4nm的人造石墨材料的结晶组织的发展不充分。因此,具有含有L(112)小于4nm的人造石墨材料的负极的锂离子二次电池的容量较小,并不优选(例如,参照非专利文献2)。

上述条件(2)是将人造石墨材料的粒径和分布表述为数值的值。用于锂离子二次电池的负极的人造石墨材料一般是粒子状(粉末)。人造石墨材料的粒径(粒度)具有分布。人造石墨材料的粒径与分布的关系(粒度分布)表述为直方图(面)。将人造石墨材料的粒度分布表述为数值(点)的值是体积基准表面积。

上述条件(2)“体积基准表面积是0.22~1.70m

上述条件(3)“吸油量是67~147mL/100g”是表示满足上述条件(2)的体积基准表面积的情况下的每单位重量的粒子数的指标。

粒度分布表述为粒径(μm)和频率(%)的直方图,但在频率中完全不包含每单位重量的粒子数的信息。同样地,在从粒度分布求出的体积基准表面积中也完全不包含每单位重量的粒子数的信息。

若人造石墨材料的吸油量是147mL/100g以下,则具有含有该人造石墨材料的负极的锂离子二次电池即使在0℃以下的低温反复进行充放电循环、锂金属也难以在负极析出,放电容量难以劣化。另外,若人造石墨材料的吸油量是67mL/100g以上,则每单位重量的粒子数较多,因此,即使在0℃以下的低温也获得充分的充电接受性。因而,具有含有该人造石墨材料的负极的锂二次电池的充放电效率飞跃性地提高。因而,由具有含有吸油量是67mL/100g以上的人造石墨材料的负极的锂离子二次电池在实用上充分地抑制了由在0℃以下的温度反复进行充放电循环导致的容量劣化。

相对于此,具有含有吸油量超过147mL/100g的人造石墨材料的负极的锂二次电池若在0℃以下的低温进行充放电,则由于负极中的充电时的锂金属析出,在每个循环次数,放电容量快速劣化。更详细而言,吸油量超过147mL/100g的人造石墨材料在制造时石墨粉体的剥离性的粉碎比割断性的粉碎优先产生,粒子形状一边薄片化,一边被粉碎了,因此,每单位重量的粒子数变多。因此,在含有该人造石墨材料的负极中,人造石墨材料的相邻粒子间的空隙体积(电解质的存在区域)较小,而且,由于石墨粉体的割断性的粉碎而产生的人造石墨材料的粒子中的成为锂离子的出入口的边缘不足,电解液的离子传导性变得不充分。其结果是,由0℃以下的低温下的充电导致的负极处的阴极极化易于增大,锂金属易于析出,放电容量易于劣化。

在本说明书中,石墨粉体的割断性的粉碎是指:随着石墨的化学键的切断而产生的粉碎、且产生与石墨的面方向大致垂直的裂纹的粉碎。

另外,石墨粉体的剥离性的粉碎是指:不伴随石墨的化学键的切断而产生的粉碎、且产生与石墨的面方向大致平行的剥离的粉碎。

具有含有上述条件(4)“半值宽度△ν

本实施方式的人造石墨材料中的半值宽度△ν

因此,可以看作本实施方式的人造石墨材料中的半值宽度△ν

当人造石墨材料中的半值宽度△ν

相对于此,对于半值宽度△ν

另外,当人造石墨材料中的半值宽度△ν

相对于此,对于半值宽度△ν

〔人造石墨材料的制造方法〕

本实施方式的人造石墨材料例如能够由以下所示的制造方法制造。

即进行如下工序:利用延迟焦化工艺对原料油组合物进行焦化处理而生成原料炭组合物的工序;粉碎原料炭组合物而获得原料炭粉体的工序;对原料炭粉体进行热处理而获得石墨粉体的工序;以及粉碎石墨粉体的工序。

(对原料油组合物进行焦化处理而生成原料炭组合物的工序)

作为在本实施方式的人造石墨材料的制造方法中所使用的原料油组合物,优选使用至少含有轻质油和重质油的原料油组合物。重质油在焦化处理时生成良好的整体中间相。轻质油与重质油的相容性良好,因此在原料油组合物中均匀地分散。而且,轻质油在焦化处理时生成的整体中间相缩聚而炭化和固化时产生气体,缩小整体中间相的大小。

“重质油”

作为重质油,优选使用初馏点为200℃以上且芳香成分为50质量%以上、硫成分为0.5质量%以下、氮成分为0.2质量%以下者。重质油可以仅使用1种,也可以将2种以上混合使用。

作为轻质油,优选使用终馏点为380℃以下且沥青质成分低于1质量%者。轻质油可以仅使用1种,也可以将2种以上混合使用。

而且,优选将原料油组合物中的轻质油的含有率设为5~30质量%。

原料油组合物中所含的重质油的初馏点优选为200℃以上,更优选为250℃以上。重质油的优选上限值为300℃。重质油的初馏点为200℃以上时,通过焦化处理生成的焦炭的收率变得十分高。重质油的初馏点基于JIS K 2254-6:1998中记载的方法来测定。

原料油组合物中所含的重质油中的芳香成分优选为50质量%以上,更优选为70质量%以上。芳香成分的优选的上限值为90质量%。重质油中的芳香成分为50质量%以上时,通过焦炭处理形成良好的整体中间相,促进焦炭反应的进展。

重质油中的芳香成分通过TLC-FID法测定。TLC-FID法是如下方法:利用薄层色谱法(TLC)将试样分割成饱和成分、芳香成分、树脂成分以及沥青质成分这4种成分,之后,利用氢焰离子化检测器(Flame Ionization Detector:FID)检测各成分,以各成分量相对于总成分量的百分率作为组成成分值。

首先,使试样0.2g±0.01g溶解于甲苯10ml而调制试样溶液。在预先空烧了的硅胶棒状薄层(色谱棒)的下端(棒夹持器的0.5cm的位置)使用微注射器而点滴1μl,利用干燥机等使其干燥。接着,将10根该微棒设为1组,利用展开溶剂进行试样的展开。作为展开溶剂,在第1展开槽使用己烷,在第2展开槽使用己烷/甲苯(体积比20:80),在第3展开槽使用二氯甲烷/甲醇(体积比95:5)。

针对饱和成分,利用以己烷为溶剂的第1展开槽溶出而展开。针对芳香成分,在第1展开之后,利用以己烷/甲苯为溶剂的第2展开槽溶出而展开。将第2展开后的色谱棒安放于测定器(例如,Daitron Co.,Ltd.(现在Mitsubishi Kagaku Iatron,Inc.)制的“IATROSCANMK-5”(商品名)),测定各成分量。若合计各成分量,则获得总成分量。

原料油组合物中所含的重质油中的硫成分优选为0.5质量%以下,更优选为0.4质量%以下,进一步优选为0.3质量%以下。硫成分的优选的下限值为0.1质量%。硫成分为0.5质量%以下时,能够充分抑制石油焦炭的晶胀(puffing)。硫成分基于JIS M 8813-附属2:2006中记载的方法来测定。

原料油组合物中所含的重质油中的氮成分优选为0.2质量%以下,更优选为0.15质量%以下,进一步优选为0.10质量%以下。氮成分的优选的下限值为0.01质量%。氮成分为0.2质量%以下时,能够充分抑制石油焦炭的晶胀。氮成分基于JIS M 8813-附属4:2006中记载的方法来测定。

原料油组合物中所含的重质油例如可通过流化催化裂化获得。作为重质油,只要是初馏点、芳香成分、硫成分及氮成分满足上述的条件者,就没有特别限定。作为重质油,能够使用15℃时的密度为0.8g/cm

作为原料油组合物中所含的重质油的原料油,能列举出常压蒸馏渣油、减压蒸馏渣油(VR)、油页岩油、沥青油砂、奥里诺科焦油(Orinoco tar)、煤液化油、以及对它们进行加氢精制而成的重质油等。这样的原料油除了上述以外,还可以含有直馏轻油、减压轻油、脱硫轻油、脱硫减压轻油等比较轻质的油,优选含有减压轻油。减压轻油优选是对将常压蒸馏渣油进行减压蒸馏而得到的减压轻油进行直接脱硫而得到的脱硫减压轻油(优选硫成分为500质量ppm以下,15℃时的密度为0.8g/cm

常压蒸馏渣油是将原油添加于常压蒸馏装置,例如在常压下进行加热,根据馏分的沸点分成气体·LPG(液化石油气)、汽油馏分、灯油馏分、轻油馏分、常压蒸馏渣油之际所获得的馏分的一个、且沸点最高的馏分。加热温度根据原油的产地等变动,只要是能够分馏成这些馏分就没有限定,例如将原油加热到320℃。

减压蒸馏渣油(VR)是将原油添加于常压蒸馏装置,在获得了气体·轻质油·常压蒸馏渣油之后,使该常压蒸馏渣油例如在1.3~4.0kPa(10~30Torr)的减压下、加热炉出口温度320~360℃的范围内变化而获得的减压蒸馏装置的底油。

只要可得到初馏点、芳香成分、硫成分及氮成分满足上述条件的重质油即可,流化催化裂化的条件并没有特别限定。具体而言,例如能够设为反应温度为480~560℃、总压为0.1~0.3MPa、催化剂与油之比(催化剂/油)为1~20、接触时间为1~10秒的条件。作为用于流化催化裂化的催化剂,能列举出例如沸石催化剂、氧化硅-氧化铝催化剂、或使这些催化剂担载铂等贵金属而成的催化剂等。

“轻质油”

原料油组合物中所含的轻质油优选是芳香族成分高的轻质油。作为芳香族成分高的轻质油,焦化轻油等是代表性的。芳香族性高的轻质油与重质油的相容性优异。与重质油的相容性优异的轻质油在原料油组合物中均匀地分散。因此,焦化处理时从原料油组合物中的轻质油均匀地产生气体,焦炭的针状性容易发达,容易获得具有微细组织的原料炭组合物,该微细组织由较小的六边形网格平面层叠而成的微晶构成,且具有选择性的取向性。其结果是,焦炭的热膨胀系数(CTE)变低,是优选的。

为了得到原料油组合物中所含的轻质油而使用的工艺并没有特别限定。例如,可列举出延迟焦化工艺、减粘裂化工艺、尤里卡工业、重质油裂化(HSC)工艺、流化催化裂化工艺等。

运转条件没有特别限定,但优选以上述重质油为原料,使用焦化热裂化装置,在反应压力0.8MPa、裂化温度400~600℃下进行处理。

原料油组合物中所含的轻质油的终馏点优选为380℃以下,更优选为350℃以下。轻质油的终馏点的优选下限值为310℃。轻质油的终馏点为380℃以下时,通过焦化处理焦炭化的馏分较少,因此焦炭的热膨胀系数(CTE)变低。轻质油的终馏点基于JIS K 2254-4:1998中记载的方法测定。

原料油组合物中所含的轻质油中的沥青质成分优选低于1质量%,更优选为0质量%(通过分析未检出)。另外,轻质油的终馏点为380℃以下时,几乎不含有实质上焦化的成分。当轻质油中所含的焦化成分少时,对焦炭的CTE及晶胀不会带来坏影响,能够充分抑制它们,是优选的。

原料油组合物中所含的轻质油中的芳香成分从与重质油的相容性的观点出发,优选为40容量%以上,更优选为50容量%以上。轻质油的芳香成分的优选上限值为70容量%。此外,这里所说的芳香成分是指,根据由社团法人石油学会发行的石油学会法JPI-5S-49-97“烃型试验方法-高效液相色谱法”而测定的以焦化轻油总量为基准的全芳香族含量的容量百分率(容量%)。

在原料油组合物中所含的轻质油中,更优选含有20容量%以上的具有2环以上的芳香族的芳香成分,进一步优选含有45容量%以上。包含具有含2环的多环芳香族的芳香成分的轻质油与重质油的相容性优异,因此优选。

轻质油的芳香成分及沥青质成分通过与重质油的芳香成分同样的方法进行测定。

作为原料油组合物中所含的轻质油的原料油,只要可得到终馏点及沥青质成分满足上述条件的轻质油即可,没有特别限定。作为轻质油的原料油,优选使用15℃时的密度为0.8g/cm

用于得到轻质油的流化催化裂化一般来说在与用于得到上述重质油的流化催化裂化相同的条件下进行。

用于得到轻质油的延迟焦化工艺的温度优选为400~600℃。温度为400℃以上时,用于得到轻质油的焦化处理进行。另外,温度为600℃以下时,能够平稳地进行焦化处理中的反应。

用于得到轻质油的延迟焦化工艺的压力优选为300~800kPa。压力为上述范围内时,压力越高,则焦炭的收率越高,因此优选。压力能够根据工艺而适宜决定。

本实施方式的人造石墨材料的制造方法中使用的原料油组合物至少含有上述轻质油和上述重质油,原料油组合物中的轻质油的含有率优选为5~30质量%。通过延迟焦化工艺将这样的原料油组合物进行焦化处理,由此获得具有微细组织的原料炭组合物,该微细组织由较小的六边形网格平面层叠而成的微晶构成,且具有选择性的取向性。原料油组合物中的轻质油的含有率更优选为10~30质量%。

相对于此,原料油组合物中的轻质油的含有率低于5质量%时,焦化处理时由轻质油产生的气体的产生量变少。因此,通过焦化处理难以形成由较小的六边形网格平面层叠而成的微晶构成、且具有选择性的取向性的微细组织。

另外,原料油组合物中的轻质油的含有率超过30质量%时,焦化处理时由轻质油产生的气体的产生量过多,因此,构成由焦化处理生成的中间相的碳六边形网格平面的微细化过度进行。其结果是,在制造时石墨粉体的粉碎中,割断性的粉碎比剥离性的粉碎优先产生,在人造石墨材料的比表面积中,由割断性的粉碎产生的边缘所占的面积的比例高达必要以上。在具有含有这样的人造石墨材料的负极的锂离子电池中,负极的充放电效率容易降低,在0℃以下的低温下反复进行充放电而导致的放电容量的劣化变大。

另外,原料油组合物中的轻质油的含有率超过30质量%时,由焦化处理得到的原料油的焦炭收率大幅度降低,有时焦炭的生产量变得不足够。

在本实施方式的人造石墨材料的制造方法中,作为“利用延迟焦化工艺对原料油组合物进行焦化处理的”方法,例如能够使用专利文献1所记载的公知的方法。

利用延迟焦化工艺对原料油组合物进行焦化处理的方法大量生产高品质的人造石墨材料的原料,因此非常适合。

在本实施方式中,作为对原料油组合物进行焦化处理的方法,使用延迟焦化工艺。

作为焦化处理,例如优选使用如下处理:在控制了焦化压力的条件下,使用延迟焦化器将原料油组合物热分解、缩聚而获得含有生焦炭的原料炭组合物的处理。

焦化处理的压力优选为100~800kPa,更优选为100~600kPa。焦化处理中的压力为100~800kPa时,通过焦化处理,容易获得具有由较小的六边形网格平面层叠而成的微晶构成、且具有选择性的取向性的微细组织的原料炭组合物。

焦化处理的温度优选为400~600℃,更优选为490~540℃。焦化处理的温度为400~600℃时,能够从原料油组合物使良好的中间相生长。

(获得原料炭粉体的工序)

接着,进行如下工序:将焦化处理而生成的原料炭组合物粉碎来获得原料炭粉体。作为粉碎原料炭组合物而获得原料炭粉体的方法,能够使用采用锤式粉碎机的方法等公知的方法,但并没有特别限定。

原料炭粉体以成为规定的粒度的方式进行分选。优选原料炭粉体的粒度是平均粒径5~40μm。平均粒径基于由激光衍射式粒度分布计进行的测定。若粉碎了的原料炭粉体的平均粒径是40μm以下,则在对原料炭粉体进行了热处理之后粉碎,从而成为具有作为锂离子二次电池的负极适合的粒径的原料炭粉体。若原料炭粉体的平均粒径是5μm以上,则对其进行热处理而获得的石墨材料的比表面积不变得过大,是优选的。若使用比表面积过大的石墨材料而制作用于锂离子二次电池的负极的形成的糊状的负极合剂,则需要的溶剂量变得巨大,因此并不优选。

(对原料炭粉体进行热处理而获得石墨粉体的工序)

接着,进行对原料炭粉体进行热处理而获得石墨粉体的工序。

本实施方式的人造石墨材料的制造方法中的原料炭粉体的热处理是为了从原料炭粉体除去挥发成分、进行脱水、热分解并进行固相石墨化反应而进行的。通过进行该热处理,获得稳定的品质的人造石墨材料。

作为原料炭粉体的热处理,例如能列举出如下热处理:在进行从原料炭粉体除去挥发成分的煅烧而获得了煅烧焦炭之后,进行使原料炭粉体碳化的碳化处理,之后进行石墨化处理。煅烧和碳化处理能够根据需要进行,也可以不进行。在原料炭粉体的热处理中,即使省略煅烧和碳化工序,给最终制造的人造石墨材料的物性带来的影响也几乎没有。

作为煅烧,例如能列举出在氮、氩、氦等不活泼气体气氛下以最高到达温度500~1500℃、优选900~1200℃进行最高到达温度的保持时间0~10小时的加热处理的方法。煅烧例如能够使用旋转窑、竖式炉等。

作为碳化处理,例如能列举出在氮、氩、氦等不活泼气体气氛下以最高到达温度500~1500℃、优选900~1500℃进行最高到达温度的保持时间0~10小时的加热处理的方法。

作为石墨化处理,例如能列举出在氮、氩、氦等不活泼气体气氛下以最高到达温度2500~3200℃、优选2800~3200℃进行最高到达温度的保持时间0~100小时的加热处理的方法。石墨化处理例如也可以将原料炭粉体封入由石墨构成的坩埚中,使用艾奇逊炉、LWG炉这样的石墨化炉而进行。

在本实施方式的人造石墨材料的制造方法中,在作为原料炭组合物使用了具有由较小的六边形网格平面层叠而成的微晶构成、且具有选择性的取向性的微细组织的原料炭组合物的情况下,通过对粉碎原料炭组合物而获得的原料炭粉体进行热处理,结晶组织易于发展。其结果是,易于获得满足上述条件(1)“L(112)是4~30nm”的人造石墨材料,是优选的。

(粉碎石墨粉体的工序)

在本实施方式的人造石墨材料的制造方法中,作为粉碎对原料炭粉体进行热处理而获得的石墨粉体的方法,能够使用采用气流式喷射磨机的方法等公知的方法,没有特别限定。

通过进行以上的工序,获得本实施方式的人造石墨材料。

在本实施方式的人造石墨材料的制造方法中,在作为原料炭组合物使用了具有由较小的六边形网格平面层叠而成的微晶构成、且具有选择性的取向性的微细组织的原料炭组合物的情况下,若粉碎对原料炭粉体进行热处理而获得的石墨粉体,则易于产生割断性的粉碎。这是因为,若对使用具有上述的微细组织的原料炭组合物而获得的石墨粉体施加用于粉碎的力学的能量,则在热处理前的较小的尺寸的相邻的六边形网格平面间破裂的概率较高。

在对粉碎原料炭组合物而获得的原料炭粉体进行热处理而获得的石墨粉体是满足上述条件(1)“L(112)是4~30nm”、割断性的粉碎比剥离性的粉碎优先产生的石墨粉体情况下,通过进行粉碎石墨粉体的工序,可容易地获得吸油量和半值宽度△ν

相对于此,在对由较大的六边形网格平面层叠而成的微晶构成的原料炭组合物的粉体进行热处理而获得的石墨粉体满足上述条件(1)“L(112)是4~30nm”的情况下,若粉碎石墨粉体,则剥离性的粉碎比割断性的粉碎优先产生。

因此,通过进行粉碎石墨粉体的工序,吸油量和半值宽度△ν

在本实施方式的人造石墨材料的制造方法中,优选通过控制下述的(a)和(b)的方法,制造满足上述条件(3)和(4)的本实施方式的人造石墨材料。

(a)控制原料油组合物中的轻质油的性状(终馏点及沥青质成分含量)和比例(原料油组合物中的含有率)。

(b)控制原料炭组合物的粉碎后的体积基准表面积(以下,有时简写为“原料体积基准表面积”)与粉碎了热处理后的石墨粉体之后的体积基准表面积(以下,有时简写为“石墨体积基准表面积”)之差。

上述(b)中的石墨体积基准表面积是本实施方式的人造石墨材料的条件(2)的体积基准表面积。因而,上述(b)中的石墨体积基准表面积是0.22~1.70m

对于上述(b)中的原料体积基准表面积,优选例如能够设为原料体积基准表面积与石墨体积基准表面积的差成为0.05~1.40m

吸油量越变大,半值宽度△ν

具有含有本实施方式的人造石墨材料的负极的锂离子二次电池即使在0℃以下的低温反复进行充放电,放电容量也难以劣化。该效果是由于本实施方式的人造石墨材料的吸油量和半值宽度△ν

具有含有本实施方式的人造石墨材料的负极的锂离子二次电池即使在0℃以下的低温反复进行充放电,放电容量也难以劣化,因此,适于混合动力汽车用、插电式混合动力汽车用、电动汽车用等汽车用途以及系统基础设施的蓄电用等产业用。

〔锂离子二次电池用负极〕

接着,对本实施方式的锂离子二次电池用负极进行说明。

本实施方式的锂离子二次电池用负极含有:含有本实施方式的人造石墨材料的石墨材料、粘合剂(粘结剂)、以及根据需要含有的导电助剂。

本实施方式的锂离子二次电池用负极含有本实施方式的人造石墨材料即可,也可以根据需要不仅含有本实施方式的人造石墨材料、还含有1种或两种以上的公知的石墨材料作为石墨材料。

作为公知的石墨材料,例如能列举出除了本实施方式的人造石墨材料以外的人造石墨材料和天然石墨系材料等。

作为天然石墨系材料,能列举出天然产出的石墨状物、使所述石墨状物高纯度化而成的材料、之后设为球状的材料(包括机械化学处理)、利用别的碳被覆高纯度品、球状品的表面而成的材料(例如,沥青包覆品、CVD包覆品等)、进行了等离子体处理而成的材料等。

除了本实施方式的人造石墨材料以外的人造石墨材料和天然石墨系材料的形状并没有特别限定,例如可以是鳞片状,也可以是球状。

作为石墨材料,在除了本实施方式的人造石墨材料之外、还含有本实施方式的人造石墨材料以外的石墨材料(其他石墨材料)的情况下,本实施方式的人造石墨材料与其他石墨材料的混合比例能够设为任意的比例。在含有本实施方式的人造石墨材料以外的石墨材料(其他石墨材料)的情况下,优选含有20质量%以上的本实施方式的人造石墨材料,优选含有30质量%以上,进一步优选含有50质量%以上。

作为粘合剂(粘结剂),能够使用锂离子二次电池用负极所使用的公知的粘合剂,例如能够单独使用、或混合使用两种以上的羧甲基纤维素(CMC)、聚偏氟乙烯、聚四氟乙烯、SBR(苯乙烯-丁二烯橡胶)等。

负极合剂中的粘合剂的含有率优选相对于石墨材料100质量份设为1~30质量份左右,在锂离子二次电池的设计上根据需要适当设定即可。

作为导电助剂,能够使用锂离子二次电池用负极所使用的公知的导电助剂,例如能够单独使用、或混合使用两种以上的碳黑、石墨、乙炔黑、呈现导电性的铟-锡氧化物、聚苯胺、聚噻吩、聚苯撑乙烯等导电性高分子等。

导电助剂的使用量优选相对于石墨材料100质量份设为1~15质量份,在锂离子二次电池的设计上根据需要适当设定即可。

作为制造本实施方式的锂离子二次电池用负极的方法,并没有特别限定,能够使用公知的制造方法。

例如,制造包含含有本实施方式的人造石墨材料的石墨材料、粘合剂(粘结剂)、根据需要含有的导电助剂、和溶剂的混合物即负极合剂。之后,能列举出将负极合剂加压成形成规定的尺寸的方法。

作为用于负极合剂的溶剂,能够使用锂离子二次电池用负极所使用的公知的溶剂。具体而言,例如能够单独使用、或混合使用两种以上的二甲基甲酰胺、N-甲基吡咯烷酮、异丙醇、甲苯等有机溶剂、水等溶剂。

在制造负极合剂时,作为将石墨材料、粘合剂、根据需要含有的导电助剂、以及有机溶剂混合的方法,例如能够使用螺杆式捏合机、螺带混合机、通用搅拌机、行星混合机等公知的装置。

负极合剂的加压成形例如能够使用辊加压、冲压加压等方法而进行。负极合剂的加压成形优选以100~300MPa左右的压力进行。

本实施方式的锂离子二次电池用负极例如也可以通过以下所示的方法制造。即,通过公知的方法将含有本实施方式的人造石墨材料的石墨材料、粘合剂(粘结剂)、根据需要含有的导电助剂、以及溶剂混炼而制造浆料状(糊状)的负极合剂。之后,通过将浆料状的负极合剂涂布于铜箔等负极集电体上并干燥,成形成片状、颗粒状等形状。之后,对由干燥后的负极合剂形成的层进行压延,裁断成规定的尺寸。

作为将浆料状的负极合剂涂布于负极集电体上的方法,并没有特别限定,例如,能够使用金属掩模印刷法、静电涂装法、浸涂法、喷涂法、辊涂法、刮刀法、凹版涂布法、丝网印刷法、模涂法等公知的方法。

涂布到负极集电体上的负极合剂例如优选使用平板压力机、压延辊等而进行压延。

在负极集电体上形成的由干燥后的负极合剂形成的层例如能够利用使用辊、压力机、或者它们的组合的方法等公知的方法与负极集电体一体化。

作为负极集电体的材料,只要是不与锂形成合金的材料,就能够没有特别限制地使用。具体而言,作为负极集电体的材料,例如能列举出铜、镍、钛、不锈钢等。

对于负极集电体的形状,也能够没有特别限制地利用。具体而言,作为负极集电体的形状,例如能列举出箔状、开孔箔状、网状且整体形状是带状的形状等。

另外,作为负极集电体,例如,也可以使用多孔的金属(泡沫金属)、碳纸等多孔性材料。

〔锂离子二次电池〕

接着,对本实施方式的锂离子二次电池进行说明。

图1是表示本实施方式的锂离子二次电池的一个例子的概略剖视图。图1所示的锂离子二次电池10具有与负极集电体12一体化的负极11、和与正极集电体14一体化的正极13。在图1所示的锂离子二次电池10中,使用了本实施方式的负极作为负极11。负极11和正极13隔着隔膜15相对配置。在图1中,符号16表示铝层压外包装。在铝层压外包装16内注入有电解液。

正极10含有活性物质、粘合剂(粘结剂)、以及根据需要所含有的导电助剂。

作为活性物质,能够使用锂离子二次电池用正极所使用的公知的活性物质,能够使用可掺杂或嵌入锂离子的金属化合物、金属氧化物、金属硫化物、或导电性高分子材料。具体而言,作为活性物质,例如,能够列举出钴酸锂(LiCoO

作为粘合剂,能够使用与上述的负极11所使用的粘合剂同样的粘合剂。

作为导电助剂,能够使用与上述的负极11所使用的导电助剂同样的导电助剂。

作为正极集电体14,能够使用与上述的负极集电体同样的集电体。

作为隔膜15,例如,能够使用以聚乙烯、聚丙烯等聚烯烃为主成分的无纺布、织物、微多孔性膜或它们的组合物等。

此外,在锂离子二次电池是正极与负极不直接接触的构造的情况下,无需隔膜。

作为用于锂离子二次电池10的电解液和电解质,能够使用锂离子二次电池所使用的公知的有机电解液、无机固体电解质、高分子固体电解质。

作为电解液,出于导电性的观点考虑,优选使用有机电解液。

作为有机电解液,能够列举出二丁基醚、乙二醇单甲基醚、乙二醇单乙基醚、乙二醇单丁基醚、二甘醇单甲醚、乙二醇苯基醚等醚,N-甲基甲酰胺、N,N-二甲基甲酰胺、N-乙基甲酰胺、N,N-二乙基甲酰胺、N-甲基乙酰胺、N,N-二甲基乙酰胺、N-乙基乙酰胺、N,N-二乙基乙酰胺等酰胺,二甲基亚砜、环丁砜等含硫化合物,甲基乙基甲酮、甲基异丁酮等二烷基酮,四氢呋喃、2-甲氧基-四氢呋喃等环状醚,碳酸亚乙酯、碳酸亚丁酯、碳酸亚丙酯、碳酸亚乙烯酯等环状碳酸酯,碳酸二乙酯、碳酸二甲酯、碳酸甲乙酯、碳酸甲丙酯等链状碳酸酯,γ-丁内酯、γ-戊内酯等环状碳酸酯,乙酸甲酯、乙酸乙酯、丙酸甲酯、丙酸乙酯等链状碳酸酯,N-甲基-2-吡咯烷酮、乙腈、硝基甲烷等有机溶剂。这些有机电解液能够单独使用或者混合使用两种以上。

作为电解质,能够使用公知的各种锂盐。

例如,作为锂盐,可列举出LiClO

作为高分子固体电解质,可列举出聚环氧乙烷衍生物和含有该衍生物的聚合物、聚环氧丙烷衍生物和含有该衍生物的聚合物、磷酸酯聚合物、聚碳酸酯衍生物和含有该衍生物的聚合物等。

本实施方式的锂离子二次电池10具备含有本实施方式的人造石墨材料的负极11,因此,即使是在以0℃以下的低温反复进行了充放电循环的情况下,也难以产生容量劣化。因此,本实施方式的锂离子二次电池10能够优选用作混合动力汽车用、插电式混合动力汽车用、电动汽车用等汽车用、系统基础设施的蓄电用等产业用。

此外,本实施方式的锂离子二次电池是使用了本实施方式的负极的锂离子二次电池即可,对于除了负极以外的电池构成上需要的构件的选择,并不受任何制约。

具体而言,本实施方式的锂离子二次电池的构造并不限定于图1所示的锂离子二次电池10。

锂离子二次电池的构造例如也可以是如下构造:将成型为带状的正极和负极隔着隔膜卷绕成涡旋状而成的卷绕电极组插入电池壳体并封口的结构。另外,锂离子二次电池的构造也可以是如下构造:将成型为平板状的正极和负极隔着隔膜依次层叠而成的层叠式极板组封入外包装体中的结构。

本实施方式的锂离子二次电池例如能够用作纸型电池、纽扣型电池、硬币型电池、层叠型电池、圆筒型电池、方形电池等。

实施例

以下,通过实施例和比较例进一步具体地说明本发明。此外,本发明并不只限定于以下的实施例。

<人造石墨材料的制造>

(实施例1)

将脱硫减压轻油(硫成分500质量ppm、15℃时的密度0.88g/cm

接着,将脱硫减压轻油(硫成分500质量ppm、15℃时的密度0.88g/cm

另外,将硫成分3.5质量%的常压蒸馏渣油在Ni-Mo催化剂存在下、氢化分解率为30%以下的方式进行加氢脱硫,获得了加氢脱硫油(以下记作“加氢脱硫油(A)”)。将脱硫减压轻油(硫成分500质量ppm、15℃时的密度0.88g/cm

将如此获得的重质油即流化催化裂化渣油(A)及流化催化裂化渣油(B)与轻质油即流化催化裂化轻油(A)以质量比计为50:40:10的比例混合,得到实施例1的原料油组合物。将实施例1的原料油组合物中的轻质油的含有率示于表1中。

接着,将实施例1的原料油组合物放入试管,作为焦化处理,以常压500℃进行3小时热处理而焦炭化,获得了原料炭组合物。

利用锤式粉碎机粉碎所获得的原料炭组合物,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为20.3μm,获得了原料炭粉体。

通过与后述的人造石墨材料的体积基准表面积同样的方法求出原料炭粉体的体积基准表面积(原料体积基准表面积)。将其结果示于表1中。

在氮气气流下以1000℃烧成(煅烧)所获得的原料炭粉体,获得了煅烧焦炭。作为煅烧,进行了如下处理:将从室温到1000℃的升温时间设为4小时,将1000℃的保持时间设为4小时,将从1000℃到400℃的降温时间设为2小时,在400℃以后,一边继续氮气的气流一边放冷4小时。

将所获得的煅烧焦炭投入由石墨形成的坩埚中,使用高频感应炉而在氮气气流下、2700℃下进行了石墨化。作为石墨化处理,进行了如下处理:将从室温到2700℃的升温时间设为23小时,将2700℃的保持时间设为3小时,在放冷6日之后取出。

利用气流式喷射磨机粉碎所获得的石墨粉体,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为5.1μm,获得了实施例1的人造石墨材料。

针对所获得的实施例1的人造石墨材料,利用以下所示的方法求出微晶的大小L(112)、体积基准表面积、吸油量、拉曼光谱的半值宽度△ν

(微晶的大小L(112)的算出)

在人造石墨粉末中混合10质量%的作为内部标准的Si标准试样,装满玻璃制试样保持件(窗框的大小16mm×20mm、深度0.2mm),依据JIS R7651(2007)而以广角X射线衍射法进行测定,算出微晶的大小L(112)。

使用Rigaku Corporation制的ULTIMAIV作为X射线衍射装置,使用了CuKα线(使用Kβ滤波片Ni)作为X射线源。另外,将向X射线真空管施加的电压和电流设为40kV和40mA。

针对所获得的衍射图形,以依据JIS R7651(2007)的方法进行了解析。具体而言,在对测定数据进行了平滑处理、背景去除之后,实施了吸收校正、偏振校正、洛伦兹校正。然后,使用Si标准试样的(422)衍射线的峰位置、以及值幅而校正人造石墨粉末的(112)衍射线,算出来微晶尺寸L(112)。此外,根据校正峰值的半值幅使用以下的谢乐公式而计算了微晶尺寸。测定和分析各实施3次,将其平均值设为L(112)。

L=K×λ/(β×cosθB)––––––谢乐公式

其中,L:结晶尺寸(nm)

K:形状因子常数(=1.0)

λ:X射线的波长(=0.15406nm)

θ:布拉格角(校正后的衍射角度)

β:真的半值幅(校正值)

(体积基准表面积的测定)

使用MicrotracBEL株式会社制的激光衍射-散射式粒径分布测定装置(MT3300EXII)而测定了人造石墨粉末的粒度分布。测定中使用的分散液是通过如下这样制作成的:向约0.5g的人造石墨材料中添加0.1质量%的六偏磷酸钠水溶液(几滴)和表面活性剂(几滴),在乳钵中以变得均质的方式充分混合了之后,进一步添加40mL的0.1质量%的六偏磷酸钠水溶液,利用超声波均化器使它们分散。依据JIS Z 8819-2(2001)的“粒径测定结果的表述-第2部:根据粒径分布计算平均粒径或平均粒子直径和矩”中的“5.5体积基准表面积的计算”而算出来所获得的粒度分布的测定结果。

(吸油量的测定)

依据JIS K 5101-13-1(2004)的“吸油量-第一节:精制亚麻籽油法”而进行了测定、算出。具体而言,将精细称量的人造石墨材料置于测定板,从容量10mL的滴定管滴下精制亚麻籽油,利用调色刀揉入精制亚麻籽油,完全混炼,而反复进行了滴下和揉入。接着,将糊剂成为平滑的硬度处设为终点,最后以以下的式算出吸油量。

O1=100×V/m

其中,O1:吸油量(mL00g)

V:滴下的亚麻籽油的容量(mL)

m:置于测定板的人造石墨材料的质量(g)

(拉曼光谱的半值宽度△ν

进行将光源设为Ar

(实施例2)

将作为轻质油的延迟焦化工艺中得到的分解轻油(硫成分0.2质量%、15℃时的密度0.92g/cm

将实施例2的原料油组合物与实施例1同样地进行焦化处理而焦化,获得了原料炭组合物。

利用锤式粉碎机粉碎所获得的原料炭组合物,以使由激光衍射式粒度分布测定装置测定的平均粒径成为18.2μm,获得了原料炭粉体。

与实施例1同样地求出原料炭粉体的体积基准表面积(原料体积基准表面积)。将其结果表示在表1中。

与实施例1同样地烧成获得的原料炭粉体,获得了煅烧焦炭。

将所获得的煅烧焦炭投入由石墨形成的坩埚中,使用高频感应炉,在氮气气流下、2800℃下进行了石墨化。作为石墨化处理,进行了如下处理:将从室温到2800℃的升温时间设为23小时,将2800℃的保持时间设为3小时,在放冷6日之后取出。

利用气流式喷射磨机粉碎所获得的石墨粉体,以使由激光衍射式粒度分布测定装置测定的平均粒径成为9.8μm,获得了实施例2的人造石墨材料。

针对所获得的实施例2的人造石墨材料,用与实施例1同样的方法求出微晶的大小L(112)、体积基准表面积、吸油量、拉曼光谱的半值宽度△ν

(实施例3)

将通过轻油脱硫装置获得的轻质油即脱硫轻油(15℃时的密度0.90g/cm

与实施例1同样地对实施例3的原料油组合物进行焦化处理而焦化,获得原料炭组合物。

利用锤式粉碎机粉碎所获得的原料炭组合物,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为19.6μm,获得了原料炭粉体。

与实施例1同样地求出原料炭粉体的体积基准表面积(原料体积基准表面积)。将其结果表示在表1中。

与实施例1同样地烧成所获得的原料炭粉体,获得了煅烧焦炭。

将所获得的煅烧焦炭投入由石墨形成的坩埚中,使用高频感应炉,在氮气气流下、2900℃下进行了石墨化。作为石墨化处理,进行了如下处理:将从室温到2800℃的升温时间设为23小时,将2900℃的保持时间设为3小时,在放冷6日之后取出。

利用气流式喷射磨机粉碎所获得的石墨粉体,以使由激光衍射式粒度分布测定装置测定的平均粒径成为12.1μm,获得了实施例3的人造石墨材料。

针对所获得的实施例3的人造石墨材料,用与实施例1同样的方法求出微晶的大小L(112)、体积基准表面积、吸油量、拉曼光谱的半值宽度△ν

(实施例4)

将作为重质油的流化催化裂化渣油(A)及流化催化裂化渣油(B)与作为轻质油的焦化裂化轻油(A)以质量比计为75:20:5的比例混合,得到实施例4的原料油组合物。将实施例4的原料油组合物中的轻质油的含有率示于表1中。

与实施例1同样地对实施例4的原料油组合物进行焦化处理而焦化,获得了原料炭组合物。

利用锤式粉碎机粉碎所获得的原料炭组合物,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为39.3μm,获得了原料炭粉体。

与实施例1同样地求出原料炭粉体的体积基准表面积(原料体积基准表面积)。将其结果表示在表1中。

将所获得的原料炭粉体投入由石墨形成的坩埚中,在埋入到艾奇逊炉的煤粉之后,在3050℃进行了石墨化。作为石墨化处理,进行如下处理:将从室温到3050℃的升温时间设为130小时,将3050℃的保持时间设为8小时,在放冷25日之后取出。

利用气流式喷射磨机粉碎所获得的石墨粉体,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为9.8μm,获得了实施例4的人造石墨材料。

针对所获得的实施例4的人造石墨材料,用与实施例1同样的方法求出微晶的大小L(112)、体积基准表面积、吸油量、拉曼光谱的半值宽度△ν

(实施例5)

将作为重质油的流化催化裂化渣油(A)与作为轻质油的焦化裂化轻油(A)以质量比计为75:25的比例混合,得到实施例5的原料油组合物。将实施例5的原料油组合物中的轻质油的含有率示于表1中。

与实施例1同样地对实施例5的原料油组合物进行焦化处理而焦化,获得了原料炭组合物。

利用锤式粉碎机粉碎获得的原料炭组合物,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为52.7μm,获得了原料炭粉体。

与实施例1同样地求出原料炭粉体的体积基准表面积(原料体积基准表面积)。将其结果表示在表1中。

将所获得的原料炭粉体投入由石墨形成的坩埚中,在埋入到艾奇逊炉的煤粉之后,在3150℃进行了石墨化。作为石墨化处理,进行了如下处理:将从室温到3150℃的升温时间设为130小时,将3150℃的保持时间设为8小时,在放冷25日之后取出。

利用气流式喷射磨机粉碎所获得的石墨粉体,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为29.8μm,获得了实施例5的人造石墨材料。

针对所获得的实施例5的人造石墨材料,用与实施例1同样的方法求出微晶的大小L(112)、体积基准表面积、吸油量、拉曼光谱的半值宽度△ν

(比较例1)

仅将作为重质油的流化催化裂化渣油(A)用作比较例1的原料油组合物。

将流化催化裂化渣油(A)与实施例1同样地进行焦化处理而焦化,获得了原料炭组合物。

利用锤式粉碎机粉碎所获得的原料炭组合物,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为28.4μm,获得了原料炭粉体。

与实施例1同样地求出原料炭粉体的体积基准表面积(原料体积基准表面积)。将其结果表示在表2中。

与实施例1同样地烧成所获得的原料炭粉体,获得了煅烧焦炭。

将所获得的煅烧焦炭投入由石墨形成的坩埚中,使用高频感应炉,在氮气气流下、在2700℃进行了石墨化。作为石墨化处理,进行了如下处理:将从室温到2700℃的升温时间设为23小时,将2700℃的保持时间设为3小时,在放冷6日之后取出。

利用气流式喷射磨机粉碎所获得的石墨粉体,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为10.2μm,获得了比较例1的人造石墨材料。

针对所获得的比较例1的人造石墨材料,用与实施例1同样的方法求出微晶的大小L(112)、体积基准表面积、吸油量、拉曼光谱的半值宽度△ν

(比较例2)

将作为轻质油的焦化裂化轻油(A)与作为重质油的流化催化裂化渣油(A)及流化催化裂化渣油(B)与以质量比计为35:30:35的比例混合,得到比较例2的原料油组合物。将比较例2的原料油组合物中的轻质油的含有率示于表2中。

与实施例1同样地对比较例2的原料油组合物进行焦化处理而焦化,获得了原料炭组合物。

利用锤式粉碎机粉碎所获得的原料炭组合物,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为14.3μm,获得了原料炭粉体。

与实施例1同样地求出原料炭粉体的体积基准表面积(原料体积基准表面积)。将其结果表示在表2中。

与实施例1同样地烧成所获得的原料炭粉体,获得了煅烧焦炭。

将所获得的煅烧焦炭投入由石墨形成的坩埚中,使用高频感应炉,在氮气气流下、在2800℃进行了石墨化。作为石墨化处理,进行了如下处理:将从室温到2800℃的升温时间设为23小时,将2800℃的保持时间设为3小时,在放冷6日之后取出。

利用气流式喷射磨机粉碎所获得的石墨粉体,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为9.4μm,获得了比较例2的人造石墨材料。

针对所获得的比较例2的人造石墨材料,用与实施例1同样的方法求出微晶的大小L(112)、体积基准表面积、吸油量、拉曼光谱的半值宽度△ν

(比较例3)

将作为轻质油的脱硫轻油(A)与作为重质油的流化催化裂化渣油(A)及流化催化裂化渣油(B)与以质量比计为45:20:35的比例混合,得到比较例3的原料油组合物。将比较例3的原料油组合物中的轻质油的含有率示于表2中。

与实施例1同样地对比较例3的原料油组合物进行焦化处理而焦化,获得了原料炭组合物。

利用锤式粉碎机粉碎所获得的原料炭组合物,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为25.7μm,获得了原料炭粉体。

与实施例1同样地求出原料炭粉体的体积基准表面积(原料体积基准表面积)。将其结果表示在表2中。

与实施例1同样地烧成所获得的原料炭粉体,获得了煅烧焦炭。

将所获得的煅烧焦炭投入由石墨形成的坩埚中,使用高频感应炉,在氮气气流下、在2900℃进行了石墨化。作为石墨化处理,进行了如下处理:将从室温到2900℃的升温时间设为23小时,将2900℃的保持时间设为3小时,在放冷6日之后取出。

利用气流式喷射磨机粉碎所获得的石墨粉体,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为19.8μm,获得了比较例3的人造石墨材料。

针对所获得的比较例3的人造石墨材料,用与实施例1同样的方法求出微晶的大小L(112)、体积基准表面积、吸油量、拉曼光谱的半值宽度△ν

(比较例4)

将作为重质油的流化催化裂化渣油(A)与作为轻质油的焦化裂化轻油(A)以质量比计为50:50的比例混合,得到比较例4的原料油组合物。将比较例4的原料油组合物中的轻质油的含有率示于表2中。

与实施例1同样地对比较例4的原料油组合物进行焦化处理而焦化,获得了原料炭组合物。

利用锤式粉碎机粉碎所获得的原料炭组合物,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为58.6μm,获得了原料炭粉体。

与实施例1同样地求出原料炭粉体的体积基准表面积(原料体积基准表面积)。将其结果表示在表2中。

将所获得的原料炭粉体投入由石墨形成的坩埚中,在埋入到艾奇逊炉的煤粉之后,在3150℃进行了石墨化。作为石墨化处理,进行了如下处理:将从室温到3150℃的升温时间设为130小时,将3150℃的保持时间设为8小时,在放冷25日之后取出。

利用气流式喷射磨机粉碎所获得的石墨粉体,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为24.5μm,获得了比较例4的人造石墨材料。

针对所获得的比较例4的人造石墨材料,用与实施例1同样的方法求出微晶的大小L(112)、体积基准表面积、吸油量、拉曼光谱的半值宽度△ν

(比较例5)

仅将作为重质油的流化催化裂化渣油(B)用作比较例5的原料油组合物。

将流化催化裂化渣油(B)与实施例1同样地进行焦化处理而焦化,获得了原料炭组合物。

利用锤式粉碎机粉碎所获得的原料炭组合物,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为48.4μm,获得了原料炭粉体。

与实施例1同样地求出原料炭粉体的体积基准表面积(原料体积基准表面积)。将其结果表示在表2中。

将所获得的原料炭粉体投入由石墨形成的坩埚中,在埋入到艾奇逊炉的煤粉之后,在3050℃进行了石墨化。作为石墨化处理,进行了如下处理:将从室温到3050℃的升温时间设为130小时,将3050℃的保持时间设为8小时,在放冷25日之后取出。

利用气流式喷射磨机粉碎所获得的石墨粉体,以使由激光衍射式粒度分布测定装置所测定的平均粒径成为20.7μm,获得了比较例5的人造石墨材料。

针对所获得的比较例5的人造石墨材料,用与实施例1同样的方法求出微晶的大小L(112)、体积基准表面积、吸油量、拉曼光谱的半值宽度△ν

(实施例6)

将在实施例3中获得的人造石墨材料和在比较例2中获得的人造石墨材料以质量比计为50:50的比例混合,获得由所得的混合物形成的实施例6的人造石墨材料。

(实施例7)

将在实施例3中获得的人造石墨材料和在比较例2中获得的人造石墨材料以质量比计为30:70的比例混合,获得由所得的混合物形成的实施例7的人造石墨材料。

(实施例8)

将在实施例3中获得的人造石墨材料和在比较例2中获得的人造石墨材料以质量比计为20:80的比例混合,获得由所得的混合物形成的实施例8的人造石墨材料。

<评价用电池的制作>

利用以下所示的方法,制作了图1所示的锂离子二次电池10作为评价用电池。作为负极11、负极集电体12、正极13、正极集电体14、隔膜15,分别使用了以下所示的物品。

(负极11、负极集电体12)

将在实施例1~8、比较例1~5中所获得的任一人造石墨材料、调整成1.5质量%的浓度的作为粘结剂的羧甲基纤维素(CMC(第一工业制药株式会社制的BSH-6))水溶液、和以48质量%的浓度分散有作为粘结剂的苯乙烯丁二烯橡胶(SBR)的水溶液以固体成分的质量比计为98:1:1的比例混合,获得了糊状的负极合剂。将所获得的负极合剂涂布于作为负极集电体12的厚度18μm的铜箔的单面整个面,进行干燥和压延操作,获得了在负极集电体12上形成有作为由负极合剂构成的层的负极11的负极片。负极片中的负极合剂的每单位面积的涂布量以石墨材料的质量计调整成约10mg/cm

之后,将负极片切断,成为宽度32mm、长度52mm。然后,在与片的长度方向垂直的方向上刮擦负极11的一部分,使担负作为负极引线板的作用的负极集电体12露出。

(正极13、正极集电体14)

将作为正极材料的平均粒径10μm的钴酸锂LiCoO

之后,将正极片切断,成为宽度30mm、长度50mm。然后,在与片的长度方向垂直的方向上刮擦正极13的一部分,使担负作为正极引线板的作用的正极集电体14露出。

(隔膜15)

作为隔膜15,使用了纤维素系无纺布(日本高度纸株式会社制的TF40-50)。

为了制作图1所示的锂离子二次电池10,首先,使负极11、负极集电体12以及负极引线板一体化而成的负极片、和正极13、正极集电体14以及正极引线板一体化而成的正极片、和隔膜15、和其他用于锂离子二次电池10的构件干燥。具体而言,使负极片和正极片在减压状态下在120℃干燥了12小时以上。另外,使隔膜15和其他构件在减压状态下在70℃干燥了12小时以上。

接着,将干燥了的负极片、正极片、隔膜15以及其他构件组装到露点控制成-60℃以下的氩气循环型的手套箱内。由此,正极13和负极11如图1所示这样隔着隔膜15相对而层叠,获得了由聚酰亚胺带(未图示)固定了的单层电极体。此外,负极片和正极片以层叠后的正极片的周缘部成为包围在负极片的周缘部的内侧的配置的方式进行了层叠。

接着,将单层电极体收容于铝层压外包装16中,向内部注入了电解液。作为电解液,使用了在溶剂中,作为电解质的六氟磷酸锂(LiPF

之后,在正极引线板和负极引线板露出来的状态下,对铝层压外包装16进行了热熔融粘合。

通过以上的工序,获得了实施例1~8、比较例1~5的密闭型的锂离子二次电池10。

<评价用电池的充放电试验>

针对实施例1~8、比较例1~5的锂离子二次电池10,分别进行了以下所示的充放电试验。

首先,进行了用于检测电池的异常的预备试验。即,将电池设置于25℃的恒温室内,以4mA的电流并以恒电流进行充电,直到电池电压成为4.2V为止,在休止了10分钟之后,以相同的电流并以恒电流进行了放电,直到电池电压成为3.0V为止。将这些充电、休止、以及放电设为1个充放电循环,以同样的条件反复进行3次充放电循环,设为预备试验。

通过该预备试验确认到实施例1~8、比较例1~5的电池全部没有异常。在此基础上,实施了以下的正式试验。此外,预备试验不包含在正式试验的循环数中。

在正式试验中,将电池设置于25℃的恒温室内,进行将充电电流设为30mA、将充电电压设为4.2V、将充电时间设为3小时的恒电流/恒电压充电,在休止了0分钟之后,以相同的电流(30mA)并以恒电流进行了放电直到电池电压成为3.0V。将这些充电、休止、以及放电设为1个充放电循环,以同样的条件反复进行3次充放电循环,将第3循环的放电容量设为“初期放电容量”。

接着,将电池设置于已设定成0℃的恒温槽中,在放置了5小时之后,以与求出初期放电容量的充放电循环相同的条件,反复进行了100次充放电循环。之后,将电池再次设置于25℃的恒温槽内,在放置了5小时之后,以与求出初期放电容量的充放电循环相同的条件,反复进行3次充放电循环,将第3循环的放电容量设为“反复进行了0℃的充放电之后的放电容量”。

作为表示反复进行了0℃下充放电之后的容量劣化的指标,使用以下的(式1)而算出“反复进行了0℃的充放电之后的放电容量”相对于上述的“初期放电容量”的维持率(%)。

将其结果表示在表1及表2中。

如表1所示,在具有含有本发明的人造石墨材料的负极的实施例1~8的锂离子二次电池中,“反复进行了0℃下充放电之后的放电容量维持率(%)”是85%以上。

由此确认到:使用了含有本发明的人造石墨材料的负极的锂离子二次电池即使在0℃以下的温度反复进行充放电循环,放电容量也难以劣化。

另外,如表1及表2所示,实施例3的放电容量维持率是96.3%,比较例2的放电容量维持率是78.5%。由此确认到:使用了实施例3的人造石墨材料与比较例2的人造石墨材料的混合物、且含有50质量%(实施例6)、30质量%(实施例7)、20质量%(实施例8)的实施例3的人造石墨材料的人造石墨材料的情况的结果为加成性不成立。其理由并不确定,但在实施例6~8的锂离子二次电池中,存在暂且嵌入到实施例3的人造石墨材料中的锂离子不借助液相(电解液),而是仅凭固相内扩散就嵌入到比较例2的人造石墨中的可能性。

另外,在使用了吸油量为本发明的范围外的人造石墨材料的比较例2、使用了半值宽度△ν

产业上的可利用性

具有含有本发明的人造石墨材料的负极的锂离子二次电池难以产生由反复进行0℃下充放电导致的放电容量的劣化。因此,本发明的锂离子二次电池能够优选用作混合动力汽车用、插电式混合动力汽车用、电动汽车用等汽车用、系统基础设施的蓄电用等产业用。

符号的说明

10锂离子二次电池、11负极、12负极集电体、13正极、14正极集电体、15隔膜、16铝层压外包装。

- 人造石墨材料、人造石墨材料的制造方法、锂离子二次电池用负极以及锂离子二次电池

- 人造石墨材料、人造石墨材料的制造方法、锂离子二次电池用负极以及锂离子二次电池