一种处置废弃风机叶片的水泥回转窑系统及其工作方法

文献发布时间:2023-06-19 12:19:35

技术领域

本发明属于资源回收技术领域,具体涉及一种处置废弃风机叶片的水泥回转窑系统及其工作方法。

背景技术

风力发电行业呈现快速发展趋势,每年新增装机量不断增加,而另一方面,由于设计寿命等原因,每年都有大量风机面临淘汰,加上风电机组非正常运行导致的叶片折损和叶片企业的边角废料与残次品,共同构成了每年日益增加的大量需要综合处置的废弃/废旧叶片(统称废旧叶片)。对废旧叶片进行有效的资源化回收处理,满足建设环境友好型社会的预期,废旧叶片的无害化资源化处置值得深入探索。

从材料构成上,风机叶片主要由复合材料(环氧树脂等)、纤维增强材料(如玻璃纤维等)、胶粘剂(如环氧胶粘剂、聚氨酯胶粘剂等)和涂层等组成。有机复合材料在叶片中重量占比较高,其余主要为玻璃纤维。热固型复合材料很难降解,若无回收利用,会造成资源的浪费,对环境也将形成巨大的压力。

叶片材料回收利用包括能量利用和原料利用。热量利用是将有机复合材料燃烧以利用其热值,原料利用是指将废旧叶片的复合材料参与到相似的资源流中,比如将叶片切碎用于不同产品和过程的重复使用等,或是将叶片中的复合材料与玻璃纤维等分离并用于不同用途的回收利用。因为环氧树脂与粘胶剂等复合材料,属于热固性塑料,在高温下发生热分解生成裂解气/油,即热解产物具有可燃性,同时,废旧叶片中含~10%的玻璃纤维(氧化钙、氧化铝和氧化硅等成分),提取后可用于水泥生产等用途。

对叶片热固性塑料进行热分解,分解产物回收后可作为原材料使用,相比焚烧等方式,资源回收利用的属性更为突出,但是目前还没有成熟的技术。

发明内容

为了解决上述现有技术中存在的缺陷,本发明的目的在于提供一种处置废弃风机叶片的水泥回转窑系统及其工作方法,实现了风机废弃叶片的无害化与资源化处理,具有良好的环保效益与经济效益。

本发明通过以下技术方案来实现:

本发明公开了一种处置废弃风机叶片的水泥回转窑系统,包括叶片破碎粉碎系统、生料进料系统、烟气处理系统、悬浮预热器、分解炉、回转窑、熟料冷却装置和叶片颗粒气力输送系统;

分解炉包括分解炉筒体,分解炉筒体上分别设有返料管、若干三次风喷嘴、若干入炉煤喷嘴和若干叶片颗粒喷嘴;叶片破碎粉碎系统通过叶片颗粒气力输送系统与叶片颗粒喷嘴连接;分解炉筒体上部连接有烟气管道,下部连接有渐扩连接烟道,渐扩连接烟道内设有旋流器;

回转窑的一端连接有烟室,另一端连接有入窑煤喷嘴,烟室通过回转窑气烟道与渐扩连接烟道连接;回转窑的熟料出口通过熟料排出管与熟料冷却装置连接;熟料冷却装置连接有熟料排出口;

悬浮预热器包括多级旋风筒,末级旋风筒的烟气入口与烟气管道连接,末级旋风筒的底部出口连接有入窑生料输送管,入窑生料输送管与烟室连接;次末级旋风筒的底部出口与返料管连接;一级旋风筒的进气管与二级旋风筒的排气管连通,进气管与排气管连接处设有生料进料管,生料进料管与生料进料系统连接;一级旋风筒的中心筒与烟气处理系统连接。

优选地,叶片破碎粉碎系统包括依次连接的破碎机、除铁器和粉碎机,粉碎机通过第三卸料绞龙与叶片颗粒气力输送系统连接。

优选地,生料进料系统包括依次连接的均料仓、第一绞龙、斗提机和第二绞龙,均料仓上设有进料口,第二绞龙与生料进料管连接。

优选地,烟气处理系统包括依次连接的增湿塔、除尘器和烟囱,增湿塔与除尘器之间的连接管道上设有第一引风机,除尘器与烟囱之间的连接管道上设有第二引风机。

优选地,若干入炉煤喷嘴、若干叶片颗粒喷嘴和若干三次风喷嘴沿分解炉筒体由上到下依次排列;若干入炉煤喷嘴、若干叶片颗粒喷嘴和若干三次风喷嘴均分别沿分解炉筒体外壁斜切向布置。

进一步优选地,若干入炉煤喷嘴、若干叶片颗粒喷嘴和若干三次风喷嘴分别在分解炉筒体同一高度位置处环向均布,且与分解炉筒体径向的夹角为45~60°。

优选地,旋流器包括若干片环向均布的旋流片,旋流片的表面设有耐火耐磨层,中心为耐高温基体。

优选地,熟料冷却装置包括冷却腔室,冷却腔室的进口端与熟料排出管连接,出口端连接有熟料排出口,冷却腔室的一侧设有若干冷却风机,另一侧分别连接有三次风管、二次风管、磨煤抽风管、废气管和熟料排出口;三次风管与三次风喷嘴连接,二次风管与回转窑的二次风口连接,磨煤抽风管与磨煤系统连接,废气管与叶片颗粒气力输送系统连接。

进一步优选地,二次风管、三次风管、磨煤抽风管和废气管分别沿冷却腔室的进口端至出口端依次设置。

本发明公开的上述处置废弃风机叶片的水泥回转窑系统的工作方法,包括:

废旧叶片经叶片破碎粉碎系统处理后成为叶片颗粒,经叶片颗粒气力输送系统输送至叶片颗粒喷嘴喷入分解炉;煤粉由入炉煤喷嘴喷入分解炉,三次风由三次风喷嘴喷入分解炉,来自回转窑的高温烟气由回转窑气烟道经渐扩连接烟道内的旋流器的作用成为旋流促进煤粉燃烧;叶片颗粒受热分解,产生高温烟气,剩余的玻璃纤维随煤粉、煤灰和来自返料管的生料,被高温烟气裹挟着经烟气管道进入悬浮预热器对来自生料进料系统的生料进行预热;悬浮预热器分离出的烟气由一级旋风筒的中心筒排入烟气处理系统进行处理;经悬浮预热器预热分解的生料,由入窑生料输送管经烟室进入回转窑;入窑煤风携带煤颗粒由入窑煤喷嘴喷入回转窑,在高温二次风环境下燃烧放热,将生料煅烧为熟料,熟料经熟料排出管排入熟料冷却装置,冷却后由熟料排出口排出系统。

与现有技术相比,本发明具有以下有益的技术效果:

本发明公开的一种处置废弃风机叶片的水泥回转窑系统,可在不影响水泥窑系统正常运行的前提下实现较大的废弃叶片处理量,系统调节灵活性高;将破碎后的风机叶片颗粒以气力输送方法进入分解炉内热解并燃烧,分解炉底部设置的旋流器,使煤粉和叶片颗粒能够充分热解和燃烧,使得生料中大部分碳酸盐分解,提升了分解炉的性能。有机复合材料燃烧释放的热量同煤粉燃烧放热一并用于生料的预热与分解,有效利用了风机叶片的潜在热值。叶片颗粒中玻璃纤维也参与形成生料,一并进入回转窑用于烧制熟料。废弃的风机叶片得到了有效的综合利用,燃烧产物随燃煤烟气一起,由水泥回转窑系统配备的除尘和脱硝等环保装置进行处置后实现正常排放。在分解炉内高温燃烧环境中,叶片中有机复合材料燃烧的特殊污染物(如二噁英等)几乎不会形成,无需添加额外的烟气处理设备。可顺利实现风机废旧叶片的无害化与资源化处置,产生良好的环保效益与经济效益。

进一步地,叶片破碎粉碎系统通过破碎机和粉碎机逐级将叶片处理成粒径较小的颗粒,有利于充分热解;同时,除铁器出去原料内夹带的金属件(如小型螺栓等),避免金属器件流入热解器与锅炉系统产生不利影响。

进一步地,生料在均料仓内能够混合均匀,有利于后续的预热。

进一步地,烟气在增湿塔经雾化后蒸发,能够提高烟气的含水量并降低部分烟温,有利于除尘器提升除尘效率。

进一步地,入炉煤喷嘴、叶片颗粒喷嘴和三次风喷嘴内的物料沿分解炉筒体外壁斜切喷入分解炉提升了颗粒在分解炉内的热交换强度,并延长了停留时间,有利于煤粉燃烧、叶片颗粒热解与燃烧、生料中大部分碳酸盐的分解,提升了分解炉的性能。

更进一步地,入炉煤喷嘴、叶片颗粒喷嘴和三次风喷嘴环向均布,并以45~60°喷入,有利于与烟气旋流充分混合。

进一步地,旋流片中心采用耐高温基体,外表面覆盖耐火耐磨层,能够有效延长旋流器的使用寿命,提高系统的安全性和稳定性。

进一步地,熟料冷却装置内的气体分别作为分解炉的三次风、回转窑的二次风、磨煤系统的磨煤风和叶片颗粒气力输送系统的用气,充分利用了系统内的能源,降低了系统能耗。

更进一步地,二次风管、三次风管、磨煤抽风管和废气管分别沿冷却腔室的进口端至出口端依次设置,根据其温度需求进行依次排列,充分梯度利用了能源。

本发明公开的上述处置废弃风机叶片的水泥回转窑系统的工作方法,工艺灵活,可在不影响水泥窑系统正常运行的前提下实现较大的废弃叶片处理量,处理过程中充分利用了资源,既可减少对煤燃料的使用,也可为社会环境消纳大量的废弃物,产生良好的环保效益与经济效益。

附图说明

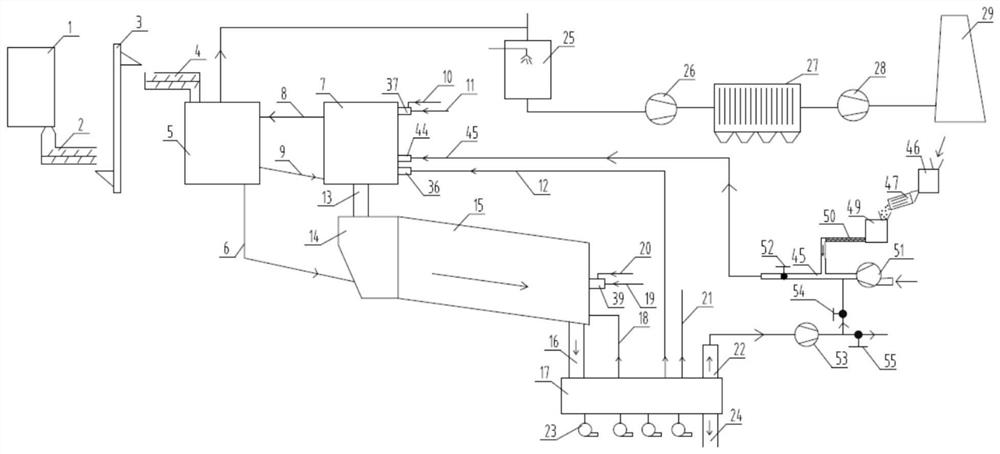

图1为本发明的处置废弃风机叶片的水泥回转窑系统的整体结构示意图;

图2为本发明的多级悬浮预热器的结构示意图;

图3为本发明的分解炉的结构示意图;

图4为图3的B-B视图;

图5为图3的A-A视图

图6为旋流片的截面图。

图中:1、均料仓;2、第一绞龙;3、斗提机;4、第二绞龙;5、悬浮预热器;6、入窑生料输送管;7、分解炉;8、烟气管道;9、返料管;10、入分解炉煤管;11、入分解炉风管;12、三次风管;13、回转窑气烟道;14、烟室;15、回转窑;16、熟料排出管;17、熟料冷却装置;18、二次风管;19、入窑煤风管;20、入窑煤管;21、磨煤抽风管;22、废气管;23、冷却风机;24、熟料排出口;25、增湿塔;26、第一引风机;27、除尘器;28、第二引风机;29、烟囱;30、C1级旋风筒;31、C2级旋风筒;32、C3级旋风筒;33、C4级旋风筒;34、C5级旋风筒;35、第一截止阀;36、三次风喷嘴;37、入炉煤喷嘴;38、旋流器;39、入窑煤喷嘴;40、旋流片;41、分解炉筒体;42、耐高温基体;43、耐火耐磨层;44、叶片颗粒喷嘴;45、叶片颗粒输送管;46、破碎机;47、除铁器;49、粉碎机;50、第三卸料蛟龙;51、送风机;52、第二截止阀;53、第三引风机;54、第三截止阀;55、第四截止阀;56、进气管;57、排气管;58、卸料管;59、中心筒;60、渐扩连接烟道。

具体实施方式

下面结合附图和具体实施例对本发明做进一步详细描述,其内容是对本发明的解释而不是限定:

如图1,本发明的处置废弃风机叶片的水泥回转窑系统,粘土与石灰石等原料破碎后以一定比例输送至均料仓1中均匀化混合处理,形成生料。在均料仓1底部设置有出料口,经第一绞龙2输送至斗提机3,利用斗提机3提升至悬浮预热器5相当高度,斗提机3卸料后同样利用第二绞龙4将生料输运并送入悬浮预热器5内。

如图2所示,在本发明的一个实施例中,悬浮预热器5由C1级旋风筒30、C2级旋风筒31、C3级旋风筒32、C4级旋风筒33和C5级旋风筒34构成,各级旋风筒设计成中心筒偏置的旋风分离器结构,各级旋风筒之间相互串接,如图,C1级旋风筒30的进气管56连接至C2级旋风筒31的排气管57,同时,C1级旋风筒30的卸料管58连接至C2级旋风筒31的进气管56;生料经第二绞龙4输送至C1级旋风筒30的进气管56与C2级旋风筒31的排气管57间的合适位置连接有生料进料管,生料进料管上设有第一截止阀35;C4级旋风筒33的分离生料经返料管9进入分解炉7,C5级旋风筒34的分离生料经入窑生料输送管6被送入回转窑15内烧制。

悬浮预热器5利用分解炉7内煤粉燃烧形成的高温烟气(1050~1300℃)对生料进行预热,烟气从下至上由导气管和导气烟道引导流经各个旋风筒,烟气温度逐渐降低,C1级旋风筒30出口烟气温度~250℃。生料进入悬浮预热器5后,先与较低温烟气接触并换热,生料颗粒粒径小,比表面积大,在高速气流环境下可充分换热,大颗粒的重力大于气力曳力,经排气管57直接落入下一级的旋风筒(C2级旋风筒31),小颗粒被烟气携带进入上一级的旋风筒(C1级旋风筒30),经旋风筒高效气固分离后经卸料管进入下一级的旋风筒(C3级旋风分离器32),接受更高温度烟气的加热。生料颗粒受热,在悬浮预热器5内发生粘土脱水与碳酸盐部分分解等过程。如此反复,悬浮预热器5末端的C5级旋风筒34分离出的入窑生料温度~1020℃,已充分完成了脱水与碳酸盐分解,其主要成分为二氧化硅、氧化铝与氧化钙,以及Mg和Fe的氧化物,可用于烧制熟料。

悬浮预热器5的高温加热烟气来自分解炉7,在分解炉7上分别连接有入炉煤喷嘴37和三次风喷嘴36,底部连接有回转窑气烟道13,回转窑15内烧制熟料和煤粉产生的高温烟气(~1020℃)经回转窑15窑尾的烟室14和回转窑气烟道13进入分解炉7。喷入的入炉煤在有氧环境下被加热并燃烧放热,进一步提升温度,将经C4级旋风筒33的返料管9输送至分解炉7的生料在高温环境下将完成大部分碳酸盐(CaCO

用以烧制熟料的回转窑15,沿一定角度倾斜布置,窑尾位置通过烟室14用以接收入窑生料并排出烟气;窑头位置设置有入窑煤/风输送系统与熟料排出管16。入窑煤和入窑煤风经入窑煤管20和入窑煤风管19输运,在入窑煤喷嘴39的作用下,入窑煤风携带煤颗粒喷入回转窑15内,同时,在熟料冷却装置17内用于冷却熟料的空气在高温段被抽取并送至回转窑15内作为二次风,二次风温度高达1100℃。入窑煤和入窑煤风温度均不超过70℃,由于入窑煤风量较小,主要是输送煤粉,对高温气流环境的稀释冷却程度可忽略,即入窑煤在高温二次风环境下可迅速受热并着火并放热,并在整个回转窑15区域内形成超过1500℃的高温环境,有利于水泥熟料形成过程物理化学反应的发生,如高岭土脱水,碳酸钙分解,碳酸镁分解,C2S、C3A,C4AF与C3S等重要物质的形成。

经熟料排出管16卸出的熟料温度超过1400℃,进入熟料冷却装置17降温,在熟料冷却装置17侧部布置数量不等的冷却风机23,提供大流量的空气与熟料进行对流换热。经冷却的熟料温度可降至230℃左右,并由熟料排出管24卸出,由下游的水泥调制装置制作成水泥成品。

在熟料冷却装置17侧部依次设置抽气口,抽取不同温度范围的冷却气加以利用。沿熟料冷却装置17的熟料进口至出口依次布置二次风管18、三次风管12、磨煤抽风管21和废气管22。二次风温~1100℃,三次风温~930℃,磨煤风温~340℃,废气温度~240℃,可用于整个水泥回转窑系统的利用需求。

水泥回转窑系统的废气由悬浮预热器5中C1级旋风筒30的中心筒59经总排气管导出,总排气管出口烟温约为350℃,在第一引风机26的作用下,烟气被抽至增湿塔25,喷水经雾化后蒸发,用以提高烟气的含水量并降低部分烟温,有利于提升除尘效率。增湿烟气进入下游的除尘器27进行高效除尘,并由第二引风机28引入烟囱29进行排放。

本发明的工作过程如下:

废旧叶片在风电场/叶片企业分割成2~3米长的段状后集中运输至水泥厂所在地临时存放。水泥回转窑系统运行时,将段状叶片送入破碎机46,通过破碎机46内相互咬合切割的机械结构,将叶片初步破碎成长度2~3cm的块状原料,完成破碎后从破碎机46的出口排出并直接掉入下游的除铁器47,除铁器47内设电磁吸附系统,可吸附原料内夹带的金属件(如小型螺栓等),避免金属器件流入下游系统影响系统正常运行。在除铁器47出口的下方连接有粉碎机49,粉碎机49可进一步将块状原料粉碎为平均粒度在~2mm的叶片颗粒。叶片颗粒经第三卸料绞龙50从粉碎机49中卸出。

使用叶片颗粒气力输送系统将粉碎后的叶片颗粒输运至分解炉7。气力输送的气流有两个来源,一个来自熟料冷却装置17排出的废气,温度在240℃左右,由第三引风机53抽出,在第三引风机53下游设置一个三通管,通过控制第三截止阀54的开度调整气流量,多余废气由第四截止阀54控制排出。送风机51提供常温下(~25℃)的空气,通过流量调节,控制叶片颗粒输送气流温度在70~80℃,直径300mm的叶片颗粒输送管45内的流速为20~25m/s,将第三卸料绞龙50卸出的叶片颗粒进行较长距离的输送,通过叶片颗粒喷嘴44喷入分解炉7内,叶片颗粒输送管45上设有第二截止阀52。

本发明为处置利用叶片颗粒特殊设计了分解炉7,如图3,其主体部分为圆形的分解炉筒体41,底部连接回转窑气烟道13。回转窑15内形成的高温烟气(~1020℃)经回转窑气烟道13和渐扩连接烟道60进入分解炉7。在渐扩连接烟道60内布置有旋流器38,旋流器38由4~6片扭转成一定形状的旋流片40均布形成,如图5。烟气经旋流片40的导流作用,在分解炉筒体41内将形成旋转向上流动。由于引入的回转窑气温度较高(~1020℃),且颗粒浓度高,在旋流片40上下表面覆盖有20~25cm厚的耐火耐磨层43,中心为耐高温基体42,耐高温基体42可以采用耐高温的不锈钢,如310S不锈钢,如图6,在不影响流场引导的情况下延长设备寿命。

分解炉筒体41自下而上依次布置有三次风喷嘴36、叶片颗粒喷嘴44和入炉煤喷嘴37。入炉煤喷嘴37分别与入分解炉煤管10和入分解炉风管11连接。如图4所示,各喷嘴沿分解炉筒体41均匀分布,喷嘴应与径向呈一定角度(45~60°)布置,作用是让煤粉或气流斜切着喷入分解炉7,与旋转流动的回转窑气充分融合并沿着分解炉筒体41旋转向上流动。三次风喷嘴36、叶片颗粒喷嘴44和入炉煤喷嘴37的喷嘴数量与布置高度需结合分解炉筒体41具体设计,保证煤粉有2~3s的停留时间并完成充分燃烧。

分解炉7内的旋流高温有氧环境,使得喷入的煤粉可迅速受热并完成燃烧。叶片颗粒经叶片颗粒喷嘴44后喷入后,颗粒被迅速加热,颗粒所含的有机复合材料受热分解,其裂解产物被点燃,使得叶片颗粒像煤粉一样着火直至燃尽。即叶片颗粒中的有机复合材料形成烟气并释放热量,玻璃纤维则随煤粉、煤灰以及来自返料管9并完成分解的生料一起被烟气裹挟着经烟气管道8进入悬浮预热器5。即叶片颗粒中的玻璃纤维也参与形成了入窑生料,由入窑生料输送器6送入回转窑15用于烧制熟料。

需要说明的是,以上所述仅为本发明实施方式的一部分,根据本发明所描述的系统所做的等效变化,均包括在本发明的保护范围内。本发明所属技术领域的技术人员可以对所描述的具体实例做类似的方式替代,只要不偏离本发明的结构或者超越本权利要求书所定义的范围,均属于本发明的保护范围。

- 一种处置废弃风机叶片的水泥回转窑系统及其工作方法

- 一种在分解炉中处置废弃风机叶片的系统及其工作方法