一种压力机伺力螺纹付润滑机构

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及压力机技术领域,特别涉及一种用于压力机伺力螺纹付润滑机。

背景技术

现有技术中,通用型压力机一般采用螺杆、连杆结构,通过调整螺杆与连杆的旋合位置实现装模高度调整。工作状态主要通过螺杆与连杆的螺纹付传递能量进行伺力工作,螺纹付直接承受压力机工作压力,并且在模具调整时需要转动螺纹调整装模高度来匹配模具,因而该螺纹付为压力机的重要零件。目前压力机普遍采用了电动调模结构,实现压力机智能与自动化程度,但该结构对螺纹付的润滑要求相对也较高。针对压力机螺纹付充分润滑的课题许多公司都在技术攻关,以期达到环保、可靠、可直观快速感知、成本低廉、结构安装简单等目标。目前大部分压力机伺力螺纹付的润滑装置一般采用手动加注或机动稀油润滑方式,这两种润滑方式都存在一定的实际使用缺陷,使用效果并不理想,机床因螺纹付不能充分合理、有效的润滑而产生螺纹付咬死、咬伤的故障率仍然较高。跟踪多起螺纹付故障现场,发现几乎所有产生故障的螺纹付,其螺纹旋合部位因严重缺少润滑油或润滑脂干结的现象,少部分螺纹结合面存在旋合摩擦粉尘,由此可见产生螺纹付故障的主要原因为润滑不充分的问题。

上述两种润滑方式中的大体结构为:

一、手动加油润滑方式:一般在连杆内螺纹上方设置加油孔,由操作工主动采用油壶或油枪每次注入适量润滑机油,让油液延螺纹间隙自由流淌进行润滑;其缺陷在于:1.螺纹付装配时,装配钳工会于螺纹付纳入一定的润滑脂,以保证螺纹付试机过程润滑充分,同时螺纹付间隙较小,自流润滑方式并不能保证整个螺纹面得到充分润滑,当加注的润滑油流入螺纹间隙时,会在短时间内完全密封螺纹部,螺纹与连杆间空间形成一密闭空腔,因气压原因造油液不会产生自流;2.螺纹付一般处于压力机的上部,连杆的加油口一般较高,操作工加注该部润滑时需要用垫板垫高或爬到适合高度才能进行手动加注操作,加注该部润滑油及不方便,操作工一般都不会主动加注;3.手动加注润油方式操作工也按要求加注了润滑油,但具体油液有没渗入螺纹面无法验证。

二、自动润滑方式:该方式一般用于大型压力机,注油位置仍按手动注油位置设定,改手动注油为稀油泵定期自动注油;其缺陷点:1.需要单独设置油泵、油箱、缷压装置、接油防尘过滤装置,成本较高;2.油液加注压力大,自动注油系统易产生故障;3.目前也有采用对内螺纹圆周加开轴向均布油槽的方法,以减小加油压力与加油量,排除空腔容油背压的结构,但其加工繁琐,同时也降低了内螺纹强度,所以该方式采用不多;4.操作工可见油液已完成充分润滑,但油液需注满上部螺纹空腔后才能注入螺纹间隙,用油量较大,螺纹部含油量大,工作时会产生油液飞溅,影响制件质量因而操作工大都不愿意使用;5.调模时特别是向上调模时需要打开上腔缷油阀,否则上腔会形成内压无法调模。

发明内容

本发明针对现有技术中压力机连杆与螺杆间的伺力螺纹付润滑不充分,容易发生螺纹付咬伤、咬死的故障,提供一种可以实现自动充分螺纹付润滑的压力机伺力螺纹付润滑机构,以克服上述问题。

本发明的目的是这样实现的,一种压力机伺力螺纹付润滑机构,包括螺纹连接的连杆体和螺杆,所述连杆体下部的连接部位设有内螺纹孔,所述螺杆上端对应设有与连杆体的内螺纹配合的外螺纹,其特征在于,所述内螺纹孔上侧设有空腔,所述空腔的侧壁设有润滑螺孔,所述润滑螺孔连接有润滑接头,所述润滑接头的前侧设有油雾润滑供应管路,所述连杆体下侧设有与螺杆的外螺纹配合旋接的防护端盖,所述防护端盖径向设有出气孔,所述出气孔连接有出气导管和油雾检测传感器。

为便于供应滑润用油雾,所述油雾润滑供应管路包括油雾器,所述油雾器的进气口经电磁通止阀连接有压缩气管,所述油雾器的油雾喷出口连接所述润滑接头。

为便于调节油雾器的供气压力,所述压缩气管上还连接有压力调节阀。

为便于加固防护端盖,所述防护端盖与内螺纹孔下端的连杆体之间还设有锁固螺钉。

进一步地,所述油雾器内填充有硫化钼防卡润滑油。

为便于实现定时自动喷雾润滑,还包括定时控制器,用于定时控制电磁通止阀开启以驱动油雾器喷出润滑油雾润滑内螺纹孔和螺杆之间的螺纹付。

为便于及时关闭油雾润滑供应管路,所述电磁通止阀开启后根据油雾检测传感器检测到的油雾信号控制关闭。

本发明的压力机伺力螺纹付润滑机构,在螺纹付上侧的空腔侧壁设置润滑螺孔,并通过润滑接头,连接油雾润滑供应管路,通过压缩气管供应的压缩空气控制油雾器向润滑螺孔内供应润滑喷雾对连杆和螺杆的螺纹付进行润滑,同时油雾润滑供应管路开启润滑后,喷出的含一定压力的油雾从空腔向下逐渐导入整个螺纹旋合段,通过油雾液面张力效应使其在全螺纹表面建立很薄的油膜达到充分润滑的效果,利用机床本身自有的气源与气路适配置上述油雾润滑供应管路即可实现螺纹付的油雾润滑过程,当润滑油雾达到螺纹付的底部从出气孔传出时,油雾传感器检测到油雾信号,说明整个螺纹段已经充分润滑,控制电磁通止阀及时关闭,防止过渡浪费润滑油雾;整体压力机运行期间,控制器定时控制电磁通止阀的开启,向螺纹付提供润滑油雾,并通过油雾传感器的检测信号及时关闭电磁通止阀以停止本次油雾润滑。因此本发明的力机伺力螺纹付润滑机构,充分利用原有的连杆和螺杆之间的润滑孔和调节空腔,利用机床本身自有的气源设置简单的油雾供应管路,实现压力机运行过程中的自动润滑,润滑效果可靠,极大的减少润滑油路的损失和润滑油液的污染,确保压力机连杆和螺杆之间伺力螺纹付的寿命。

附图说明

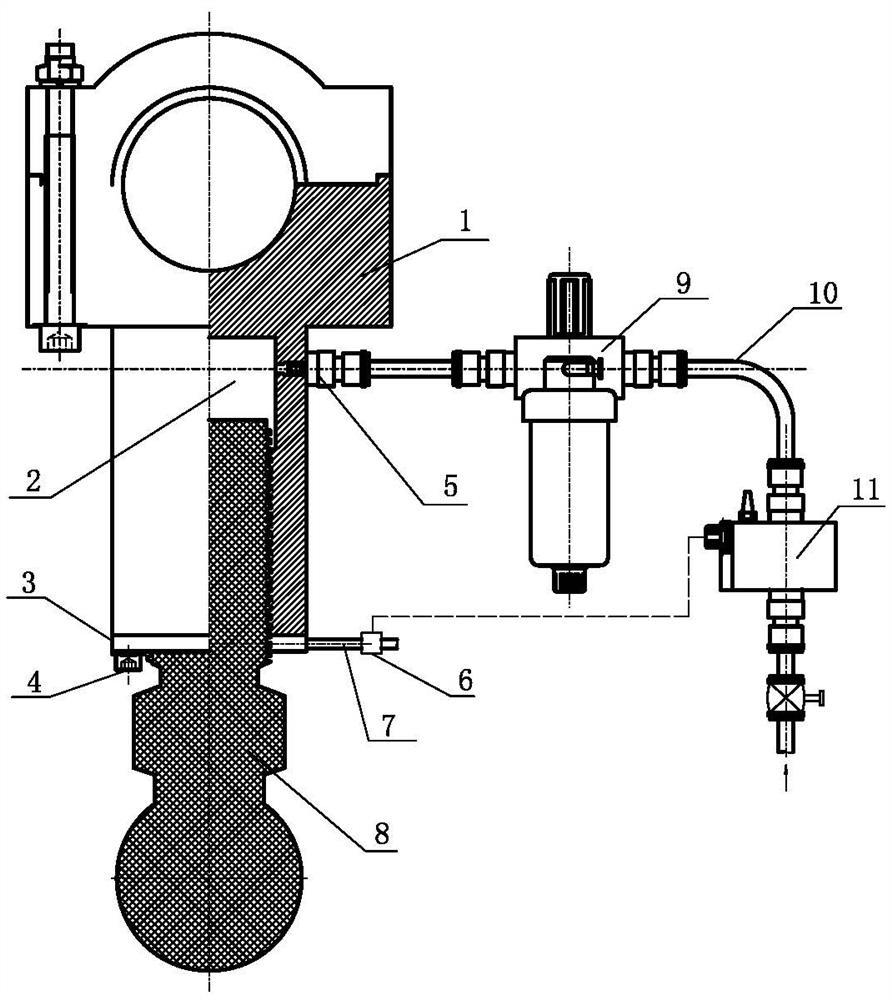

图1为本发明的压力机伺力螺纹付润滑机构的结构示意图。

其中,1连杆体;2空腔;3防护端盖;4锁固螺钉;5润滑接头;6油雾传感器;7出气导管;8螺杆;9油雾器;10压缩气管;11电磁通止阀。

具体实施方式

如图1所示为本发明的压力机伺力螺纹付润滑机构,包括螺纹连接的连杆体1和螺杆8,连杆体1下部的连接部位设有内螺纹孔,螺杆8上端对应设有与连杆体1的内螺纹配合的外螺纹,内螺纹孔上侧设有空腔2,该空腔2的作用一是为了留出螺杆8与连杆体1的调节空间,另外也是便于润滑油加注的空间,空腔2的侧壁设有润滑螺孔,润滑螺孔连接有润滑接头5,润滑接头5的前侧设有油雾润滑供应管路,用于定期向空腔2提供润滑喷雾,以润滑连杆体1与螺杆8之间的螺纹付;为防止油雾从螺纹付的下侧随意漏出,连杆体1下侧设有与螺杆8的外螺纹配合旋接的防护端盖3,防护端盖3径向设有出气孔,出气孔连接有出气导管7和油雾检测传感器6,为进步加固防端盖3与连杆体1的连接牢固度,防护端盖3与内螺纹孔下端的连杆体1之间还设有锁固螺钉4。当油雾润滑供应管路向螺纹付上侧的空腔供应润滑喷雾,润滑喷雾逐渐向下润滑整个螺纹段,当油雾达到下侧的出气孔经出气导管7流出至油雾检测传感器6时,证明整个螺纹段已经全部润滑,此时可以及时停止油雾润滑供应管路的油雾供应,即保证了螺纹付的充分润滑,与避免了润滑液的浪废。

本实施例中,为便于向润滑油孔内供应滑润用油雾,油雾润滑供应管路包括油雾器9,油雾器9的进气口经电磁通止阀11连接有压缩气管10,油雾器9的油雾喷出口连接润滑接头5;为便于调节油雾器9的供气压力,压缩气管10上还连接有压力调节阀11,可以根据不同的螺纹付旋合间隙,通过压力调节阀11压缩空气的压力,以提供适合当压力的喷射油雾,以保证螺纹付顺利充分润滑;为便于喷出油雾,油雾器9内填充的润滑油一般为稀油,例如,硫化钼防卡润滑油。

为便于实现定时自动喷雾润滑,还包括定时控制器,用于定时控制电磁通止阀11开启以驱动油雾器9喷出润滑油雾润滑内螺纹孔和螺杆之间的螺纹付;当润滑油雾到达底部的出气孔,为便于及时关闭油雾润滑供应管路,电磁通止阀9开启后根据油雾检测传感器6检测到的油雾信号控制关闭,通过本发明的的定时开启电磁通止阀11,控制油雾器定时喷出润滑油,当油雾达润滑完整个螺纹段,油雾检测传感器6检测到油雾信号,自动控制关闭电磁通止阀11,实现压力机使用过程中的定时润滑,自动关闭,减少润滑油泄漏及油污污染。

本发明的上述压力机伺力螺纹付润滑机构,在螺纹付上侧的空腔侧壁设置润滑螺孔,并通过润滑接头5,连接油雾润滑供应管路,通过压缩气管10供应的压缩空气控制油雾器9向润滑螺孔内供应润滑喷雾对连杆体1和螺杆8的螺纹付进行润滑,同时油雾润滑供应管路开启润滑后,喷出的含一定压力的油雾从空腔向下逐渐导入整个螺纹旋合段,通过油雾液面张力效应使其在全螺纹表面建立很薄的油膜达到充分润滑的效果,利用机床本身自有的气源与气路适配置上述油雾润滑供应管路即可实现螺纹付的油雾润滑过程,当润滑油雾达到螺纹付的底部从出气孔传出时,油雾传感器6检测到油雾信号,说明整个螺纹段已经充分润滑,控制电磁通止阀11及时关闭,防止过渡浪费润滑油雾;整体压力机运行期间,控制器定时控制电磁通止阀11的开启,向螺纹付提供润滑油雾,并通过油雾传感器的检测信号及时关闭电磁通止阀以停止本次油雾润滑。因此本发明的力机伺力螺纹付润滑机构,充分利用原有的连杆体1和螺杆8之间的润滑孔和调节空腔,利用机床本身自有的气源设置简单的油雾供应管路,实现压力机运行过程中的自动润滑,润滑效果可靠,极大的减少润滑油路的损失和润滑油液的污染,确保压力机连杆和螺杆之间伺力螺纹付的寿命。

- 一种压力机伺力螺纹付润滑机构

- 一种带螺纹摄像头的预锁付机构