一种三轴陀螺仪

文献发布时间:2023-06-19 12:22:51

【技术领域】

本发明涉及微机械系统技术领域,尤其涉及一种三轴陀螺仪。

【背景技术】

陀螺是用于测量角速率的传感器,是惯性技术的核心器件之一,在现代工业控制、航空航天、国防军事及消费电子等领域发挥着重要作用。

陀螺的发展大致可分为三个阶段:

第一阶段是传统的机械转子陀螺,它精度很高,在核潜艇、洲际战略导弹等军用战略武器上发挥着不可替代的作用,但它的体积较大、制造过程复杂、价格昂贵、周期长且不适合批量化生产;第二阶段是光学检测陀螺,主要包括激光陀螺和光纤陀螺,主要利用萨格纳克效应,其优点是无旋转部件、精度较高,在航海和航空航天方面发挥着重要作用,但仍面临着体积较大、成本较高、不易集成的问题;第三阶段是微机械陀螺,发展于20世纪90年代,其研究起步较晚,但凭借着体积小、功耗小、重量轻、可批量生产、价格低、抗过载能力强和可集成的独特优点发展迅速,适用于飞机导航、汽车制造、数码电子、工业器械等民用领域和无人机、战术导弹、智能炸弹、军用瞄准系统等现代国防军事领域,其具有广泛的应用前景,越来越受到人们的关注。

随着消费市场的需求量增大,对MEMS(Micro-Electro-Mechanical System)陀螺仪的尺寸、性能有了更高的要求,陀螺仪也从单轴陀螺仪变为三轴陀螺仪,早期的三轴陀螺仪由三个独立的单轴陀螺仪组成,需要包含单独的驱动结构,故整体结构尺寸大。现消费级应用中,一般为单片三轴陀螺仪,特点是驱动共享,并对X/Y/Z陀螺质量块进行合理布局,尽管如此三轴陀螺仪同样面临着尺寸较大,集成度不高,正交误差大的问题。

参见中国发明专利CN108225295A,其公开了一种音叉驱动效应的三轴陀螺仪,该专利公开的三轴陀螺结构巧妙的设计了转向结构,左右质量块用于检测Y/Z轴角速率,中心质量块用于检测X轴角速率,但明显其集成度不高,且Y/Z质量块共用质量块容易产生耦合;继续参见中国发明专利CN110926445A,其公开了一种三轴MEMS陀螺仪,该专利所公开的微陀螺结构为共享驱动,其创新点在于X/Y陀螺仪结构设计新颖,且X/Y轴陀螺仪相互作用且设置在驱动框架中间位置,并通过中心锚点支撑,Z轴陀螺仪分布在X/Y陀螺仪两侧,并连接着中间的陀螺仪结构。其整体结构设计新颖合理,集成度高,但其Z轴陀螺仪没有直接解耦,可能会面临着灵敏度低,正交误差大的问题。

因此,亟需提出一种新的技术方案来解决现有技术中三轴陀螺仪集成度低、正交误差大的问题。

【发明内容】

本发明的目的之一在于提供一种三轴陀螺仪,其具有集成度高、正交误差小的优点。

根据本发明的一个方面,本发明提供一种三轴陀螺仪,其包括:第一驱动框架,其位于上侧,其能够沿Y轴进行上下方向的谐振运动;第二驱动框架,其位于下侧,其与第一驱动框架平行且间隔预定距离,其能够沿Y轴进行与第一驱动框架反向的谐振运动;连接于第一驱动框架和第二驱动框架之间的X/Y陀螺结构;Z陀螺结构,其位于所述X/Y陀螺结构的左右两侧,且所述Z陀螺结构与所述X/Y陀螺结构连接;其中,所述X/Y陀螺结构由所述第一驱动框架和第二驱动框架进行驱动,所述Z陀螺结构由所述X/Y陀螺结构进行驱动。

与现有技术相比,本发明中的三轴陀螺仪结构设计合理,结构紧凑,集成度高,抗干扰能力强,可有效的减小正交误差,提高检测精度。

【附图说明】

为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

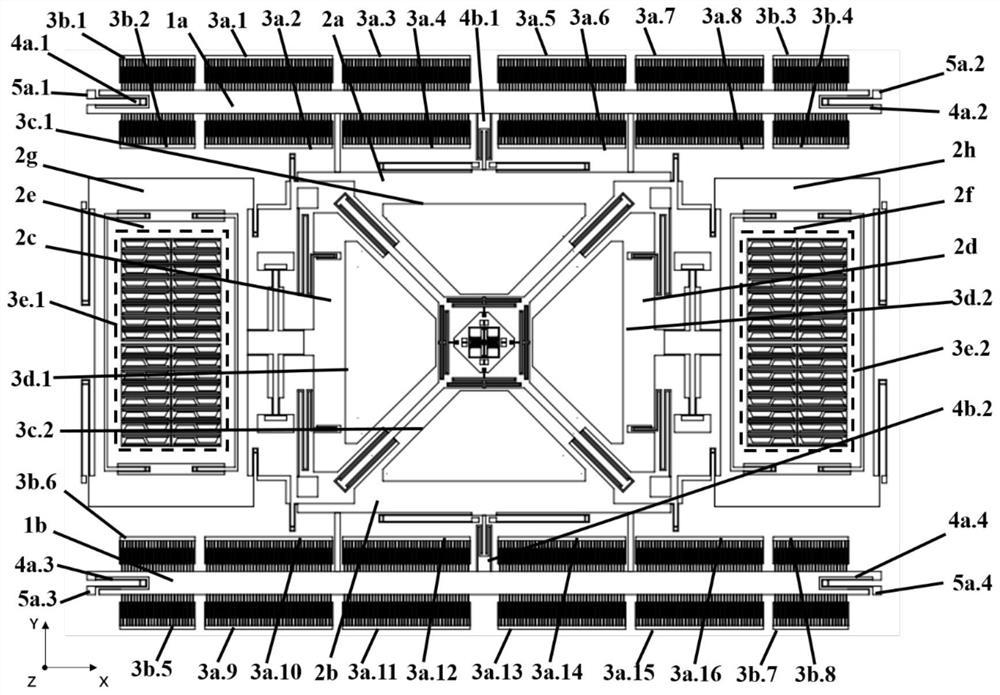

图1为本发明在一个实施例中的三轴陀螺仪的整体结构示意图;

图2为本发明的图1所示的X/Y陀螺结构和Z陀螺结构的结构示意图;

图3为本发明的图1所示的X/Y中心耦合梁结构的结构示意图;

图4为本发明中图1所示的三轴陀螺仪驱动状态时的示意图;

图5为本发明中图1所示的三轴陀螺仪X轴检测时的示意图;

图6为本发明中图1所示的三轴陀螺仪Y轴检测时的示意图;

图7为本发明中图1所示的三轴陀螺仪Z轴检测时的示意图;

图8为图1所示的驱动框架区域的放大示意图;

图9为图1所示的斜梁区域的放大示意图;

图10为图1所示的Z质量块区域的放大示意图;

图11为图1所示的Z驱动耦合梁区域的放大示意图。

其中,1a-上驱动框架(或第一驱动框架);1b-下驱动框架(或第二驱动框架);

2a-X上质量块(或第一质量块);2b-X下质量块(或第二质量块);2c-Y左质量块(或第三质量块);2d-Y右质量块(或第四质量块);2e-Z左质量块(或第一Z质量块);2f-Z右质量块(或第二Z质量块);2g-左检测框架(或第一Z检测框架);2h-右检测框架(或第二Z检测框架);

3a.1~3a.16-驱动电极;3b.1~3b.8-驱动反馈电极;3c.1和3c.2-X轴检测电极;3d.1和3d.2-Y轴检测电极;3e.1-第一Z轴检测电极,3e.2-第二Z轴检测电极;

4a.1~4a.4-驱动框架支撑梁;4b.1-第一X/Y驱动耦合梁,4b.2-第二X/Y驱动耦合梁;4c.1~4c.4-X质量块支撑梁;4d.1~4d.4-Y质量块支撑梁;4e.1~4e.4-斜梁;4f.1和4f.2-X质量块耦合梁(或X/Y质量块耦合梁);4g.1和4g.2-Y质量块耦合梁(或X/Y质量块耦合梁);4h-X/Y中心耦合机构;4i-X/Y中心耦合梁;4i.1-十字型耦合中心梁4i.1;4i.2-第一耦合折叠梁;4i.3-第二耦合折叠;4i.4-L型中间支撑梁;4j.1~4j.4-Z检测框架支撑梁;4k.1~4k.4-检测框架与X质量块耦合梁;4L.1~4L.4-检测框架与Y质量块耦合梁;4m.1~4m.8-Z检测梁;

5a.1~5a.4-驱动框架支撑梁锚点;5b.1~5b.4-X质量块锚点;5c.1~5c.4-Y质量块锚点;5d.1~5d.4-X/Y中心耦合梁锚点;5e.1~5e.4-Z检测框架支撑梁锚点;5f.1~5f.4-Z检测框架耦合梁锚点。

【具体实施方式】

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。除非特别说明,本文中的连接、相连、相接的表示电性连接的词均表示直接或间接电性相连。

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此,不能理解为对本发明的限制。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”“耦接”等术语应做广义理解;例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接连接,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

针对现有技术中存在的问题,本发明提供一种三轴陀螺仪。请参考图1所示,其为本发明在一个实施例中的三轴陀螺仪的整体结构示意图。请参考图2所示,其为本发明的图1所示的X/Y陀螺结构和Z陀螺结构的结构示意图。基于图2可知,图1所示的三轴陀螺仪包括第一驱动框架1a、第二驱动框架1b、X/Y陀螺结构和Z陀螺结构。第一驱动框架1a位于上侧,其能够沿Y轴进行上下方向的谐振运动。第二驱动框架1b位于下侧,其与第一驱动框架1a平行且间隔预定距离,其能够沿Y轴进行与第一驱动框架1a反向的谐振运动。所述X/Y陀螺结构连接于第一驱动框架1a和第二驱动框架1b之间,其能够感应到X轴角速度和Y轴角速度。所述Z陀螺结构位于所述X/Y陀螺结构的左右两侧,且所述Z陀螺结构与所述X/Y陀螺结构连接,所述Z陀螺结构能够感应到Z轴角速度。其中,所述X/Y陀螺结构由所述第一驱动框架1a和第二驱动框架1b进行驱动,Z陀螺结构由所述X/Y陀螺结构进行驱动。所述三轴陀螺仪结构整体合理紧凑,集成度高。当感应的不同方向角速度时,由于柯氏效应,所述X/Y陀螺结构和所述Z陀螺结构相互独立,不互相影响,可减小正交误差,提高检测精度。

为了更好的说明本发明所示的三轴陀螺仪的结构,可以建立一个三维直角坐标系,在图1和图2所示的实施例中,在三轴陀螺仪的基底所在的平面内,以平行于第一驱动框架1a和第二驱动框架1b的方向为X轴,以垂直于第一驱动框架1a和第二驱动框架1b的方向为Y轴,以X轴和Y轴为坐标轴确定Z轴,以X/Y陀螺结构的中心点A为坐标原点,通过X轴、Y轴和Z轴建立的三维直角坐标系在图1和图2中有所体现,其中,X轴沿左右方向,Y轴沿上下方向。

如图1和图8所示的,所述三轴陀螺仪还包括:第一驱动框架支撑梁锚点5a.1、5a.2;第一驱动框架支撑梁4a.1、4a.2,其连接于第一驱动框架支撑梁锚点5a.1、5a.2和第一驱动框架1a之间;第二驱动框架支撑梁锚点5a.3、5a.4;第二驱动框架支撑梁4a.3、4a.4,其连接于第二驱动框架支撑梁锚点5a.3、5a.4和第二驱动框架1b之间;设置于第一驱动框架1a两侧的第一驱动电极3a.1-3a.8和第一驱动反馈电极3b.1-3b.4;设置于第二驱动框架1b两侧的第二驱动电极3a.9-3a.16和第二驱动反馈电极3b.5-3b.8。

第一驱动电极3a.1-3a.8、第一驱动反馈电极3b.1-3b.4、第二驱动电极3a.9-3a.16和第二驱动反馈电极3b.5-3b.8固定设置于基底(未图示)上,第一驱动框架1a通过第一驱动框架支撑梁4a.1、4a.2与第一驱动框架支撑梁锚点5a.1、5a.2连接,第一驱动框架1a和第一驱动框架支撑梁4a.1、4a.2悬置于所述基底上方;第二驱动框架1b通过第二驱动框架支撑梁4a.3、4a.4与第二驱动框架支撑梁锚点5a.3、5a.4连接,第二驱动框架1b和第二驱动框架支撑梁4a.3、4a.4、悬置于所述基底上方。其中,驱动框架1a、1b与驱动框架支撑梁4a.1-4a.4结构同厚,为悬浮结构,而锚点5a.1-5a.4为非悬浮结构,直接连接基底起支撑作用。

在图1和图8所示的具体实施例中,第一驱动框架1a和第二驱动框架1b结构相同,关于X轴对称布置(或上下对称分布),且第一驱动框架1a和第二驱动框架1b平行于X轴放置。

在图1和图8所示的具体实施例中,第一驱动电极3a.1-3a.8为8个,其中,四个第一驱动电极3a.1、3a.3、3a.5和3a.7位于第一驱动框架1a的上侧(或顶侧)且依次平行于X轴放置,另外四个第一驱动电极3a.2、3a.4、3a.6和3a.8位于第一驱动框架1a的下侧(或底侧)且依次平行于X轴放置,位于第一驱动框架1a的上侧和下侧的第一驱动电极两两相对,例如,位于第一驱动框架1a的上侧和下侧的第一驱动电极3a.1和3a.2相对、第一驱动电极3a.3和3a.4相对、第一驱动电极3a.5和3a.6相对、第一驱动电极3a.7和3a.8相对。第二驱动电极3a.9-3a.16为8个,其中,四个第二驱动电极3a.9、3a.11、3a.13和3a.15位于第二驱动框架1b的下侧(或底侧)且依次平行于X轴放置,另外四个第二驱动电极3a.10、3a.12、3a.14和3a.16位于第二驱动框架1b的上侧(或顶侧)且依次平行于X轴放置,位于第二驱动框架1b的上侧和下侧的第二驱动电极两两相对,例如,位于第二驱动框架1b的上侧和下侧的第二驱动电极3a.9和3a.10相对、第二驱动电极3a.11和3a.12相对、第二驱动电极3a.13和3a.14相对、第二驱动电极3a.15和3a.16相对。

需要特别说明的是,在其他实施例中,第一驱动电极可以为2个、4个、6个或更多偶数个;第二驱动电极可以为2个、4个、6个或更多偶数个。也就是说,第一驱动电极可以为2m个,其中,m个第一驱动电极位于第一驱动框架1a的上侧且依次平行于X轴放置,另外m个第一驱动电极位于第一驱动框架1a的下侧且依次平行于X轴放置,位于第一驱动框架1a的上侧和下侧的第一驱动电极两两相对;第二驱动电极可以为2m个,其中m个第二驱动电极位于第二驱动框架1b的上侧且依次平行于X轴放置,另外m个第二驱动电极位于第二驱动框架1b的下侧且依次平行于X轴放置,位于第二驱动框架1b的上侧和下侧的第二驱动电极两两相对,其中,m为大于等于1的自然数。

在图1和图8所示的具体实施例中,第一驱动反馈电极3b.1-3b.4为4个,其中,两个第一驱动反馈电极3b.1和3b.3位于第一驱动框架1a的上侧(或顶侧)且依次平行于X轴放置,另外两个第一驱动反馈电极3b.2和3b.4位于第一驱动框架1a的下侧(或底侧)且依次平行于X轴放置,位于第一驱动框架1a的上侧和下侧的第一驱动反馈电极两两相对,例如,位于第一驱动框架1a的上侧和下侧的第一驱动反馈电极3b.1和3b.2相对、第一驱动反馈电极3b.3和3b.4相对。第二驱动反馈电极3b.5-3b.8为4个,其中,两个第二驱动反馈电极3b.5和3b.7位于第二驱动框架1b的下侧(或底侧)且依次平行于X轴放置,另外两个第二驱动反馈电极3b.6和3b.8位于第二驱动框架1b的上侧(或顶侧)且依次平行于X轴放置,位于第二驱动框架1b的上侧和下侧的第二驱动反馈电极两两相对,例如,位于第二驱动框架1b的上侧和下侧的第二驱动反馈电极3b.5和3b.6相对、第二驱动反馈电极3b.7和3b.8相对。

需要特别说明的是,在其他实施例中,第一驱动反馈电极可以为2个、6个或更多偶数个;第二驱动反馈电极可以为2个、6个或更多偶数个。也就是说,第一驱动反馈电极可以为2n个,其中n个第一驱动反馈电极位于第一驱动框架1a的上侧且依次平行于X轴放置,另外n个第一驱动反馈电极位于第一驱动框架1a的下侧且依次平行于X轴放置,位于第一驱动框架的上侧和下侧的第一驱动反馈电极两两相对;第二驱动反馈电极为2n个,其中n个第二驱动反馈电极位于第二驱动框架1b的上侧且依次平行于X轴放置,另外n个第二驱动反馈电极位于第二驱动框架1b的下侧且依次平行于X轴放置,位于第二驱动框架的上侧和下侧的第二驱动反馈电极两两相对,其中,n为大于等于1的自然数。

在图1和图8所示的具体实施例中,8个第一驱动电极3a.1-3a.8分布于第一驱动框架1a的的中部的上下两侧;4个第一驱动反馈电极3b.1-3b.4分布于第一驱动框架1a的两端的上下两侧;8个第二驱动电极3a.9-3a.16分布于第二驱动框架1b的中部的上下两侧;4个第二驱动反馈电极3b.5-3b.8分布于第二驱动框架1b的两端的上下两侧。

在图1和图8所示的具体实施例中,第一驱动框架支撑梁锚点5a.1、5a.2为两个,其分别位于第一驱动框架1a的左右两端;第一驱动框架支撑梁4a.1、4a.2为两个,其分别位于第一驱动框架1a的左右两端;其中,两个第一驱动框架支撑梁锚点5a.1、5a.2分别通过两个第一驱动框架支撑梁4a.1、4a.2与第一驱动框架1a的左右两端相连。第二驱动框架支撑梁锚点5a.3、5a.4为两个,其分别位于第二驱动框架1b的左右两端;第二驱动框架支撑梁4a.3、4a.4为两个,其分别位于第二驱动框架1b的左右两端;其中,两个第二驱动框架支撑梁锚点5a.3、5a.4分别通过两个第二驱动框架支撑梁4a.3、4a.4与第二驱动框架1b的左右两端相连。

在图1和图8所示的具体实施例中,第一驱动框架支撑梁4a.1、4a.2和第二驱动框架支撑梁4a.3、4a.4均为U型梁,该U型梁的开口方向平行于X轴;第一驱动框架1a的左右两端分别形成有第一收容区域和第二收容区域,两个第一驱动框架支撑梁4a.1、4a.2分别放置于所述第一收容区域和第二收容区域内;第二驱动框架1b的左右两端分别形成有第三收容区域和第四收容区域,两个第二驱动框架支撑梁4a.3、4a.4分别放置于所述第三收容区域和第四收容区域内。其中,第一驱动框架支撑梁4a.1、4a.2和第二驱动框架支撑梁4a.3、4a.4整体关于X轴和Y轴对称分布;第一驱动框架支撑梁锚点5a.1、5a.2和第二驱动框架支撑梁锚点5a.3、5a.4整体关于X轴和Y轴对称分布;第一驱动电极3a.1~3a.8和第二驱动电极3a.9~3a.16整体关于X轴和Y轴对称分布;第一驱动反馈电极3b.1~3b.4和第二驱动反馈电极3b.5~3b.8整体关于X轴和Y轴对称分布。

如图4所示的,通过在第一驱动电极3a.1-3a.8上施加驱动电压驱动第一驱动框架1a沿Y轴进行谐振运动;通过在第二驱动电极3a.9-3a.16上施加驱动电压驱动第二驱动框架1b沿Y轴进行与第一驱动框架1a反向的谐振运动。图4仅示例的给出了第一驱动框架1a和第二驱动框架1b沿Y轴的一个运动方向。关于在驱动电极上施加驱动电压驱动驱动框架沿Y轴进行谐振运动的详细方案可以参考现有的相关技术,此文不再详述。

在图1、图2和图9所示的实施例中,所述X/Y陀螺结构包括:第一X/Y驱动耦合梁4b.1,第二X/Y驱动耦合梁4b.2,第一质量块2a、第二质量块2b、第三质量块2c、第四质量块2d、四个斜梁4e.1~4e.4、八个质量块支撑梁4c.1~4c.4和4d.1~4d.4、八个质量块锚点5b.1~5b.4和5c.1~5c.4。其中,第一质量块2a、第二质量块2b、第三质量块2c和第四质量块2d分别设置于所述X/Y陀螺结构的中心点A的上下左右四个位置,第一质量块2a与第三质量块2c和第四质量块2d相邻设置,第二质量块2b与第三质量块2c和第四质量块2d相邻设置,第一质量块2a通过第一X/Y驱动耦合梁4b.1与第一驱动框架1a相连,第二质量块2b通过第二X/Y驱动耦合梁4b.2与第二驱动框架2b相连。质量块锚点5b.1~5b.4和5c.1~5c.4位于X/Y陀螺结构的四个质量块2a~2d的外侧;质量块支撑梁4c.1~4c.4和4d.1~4d.4位于X/Y陀螺结构的四个质量块2a~2d的外侧,且所述X/Y陀螺结构的每个质量块通过其外侧的质量块支撑梁与其外侧的质量块锚点相连;四个斜梁4e.1~4e.4分别位于X/Y陀螺结构中每相邻的两个质量块之间,X/Y陀螺结构中每相邻的两个质量块通过位于两者之间的斜梁相连。其中,在第一驱动框架1a沿Y轴进行谐振运动,第二驱动框架1b沿Y轴进行与第一驱动框架1a反向的谐振运动时,第一驱动框架1a通过第一X/Y驱动耦合梁4b.1带动第一质量块2a沿Y轴进行谐振运动,第二驱动框架1b通过第二X/Y驱动耦合梁4b.2带动第二质量块2b沿Y轴进行与第一质量块2a反向的谐振运动,第一质量块2a和第二质量块2b通过相应的斜梁(例如,斜梁4e.1和4e.3)进而带动第三质量块2c沿X轴进行谐振运动,通过相应的斜梁(例如,斜梁4e.2和4e.4)进而带动第四质量块2d沿X轴进行与第三质量块2c反向的谐振运动。

请参考图4所示,当第一驱动框架1a通过第一X/Y驱动耦合梁4b.1带动第一质量块2a沿Y轴靠近X/Y陀螺结构的中心点A,且第二驱动框架1b通过第二X/Y驱动耦合梁4b.2带动第二质量块2b沿Y轴靠近X/Y陀螺结构的中心点A时,第一质量块1a和第二质量块1b通过相应的斜梁4e.1~4e.4进而带动第三质量块2c和第四质量块2d沿X轴靠近X/Y陀螺结构的中心点A;当所述第一驱动框架1a通过第一X/Y驱动耦合梁4b.1带动第一质量块2a沿Y轴远离X/Y陀螺结构的中心点A,且第二驱动框架1b通过第二X/Y驱动耦合梁4b.2带动第二质量块2b沿Y轴远离所述X/Y陀螺结构的中心点A时,第一质量块2a和第二质量块2b通过相应的斜梁4e.1~4e.4进而带动第三质量块2c和第四质量块2d沿X轴远离所述X/Y陀螺结构的中心点A。

在图1、图2和图3所示的实施例中,所述X/Y陀螺结构还包括:位于所述X/Y陀螺结构的中心点A的X/Y中心耦合梁结构(未标识);分别连接于对应的质量块内侧的四个X/Y质量块耦合梁4f.1和4f.2、4g.1和4g.2,每个X/Y质量块耦合梁都连接至所述X/Y中心耦合梁结构;设置于第一质量块2a下方的第一X轴检测电极3c.1;设置于第二质量块2b下方的第二X轴检测电极3c.2;设置于第三质量块2c下方的第一Y轴检测电极3d.1;设置于第四质量块2d下方的第二Y轴检测电极3d.2。当感应到X轴角速度输入时,会使得第一质量块2a和第二质量块2b沿着Z轴方向发生反向运动,第一X轴检测电极3c.1检测与第一质量块2a的距离变化,第二X轴检测电极3c.2检测与第二质量块2b的距离变化,具体的,敏感到X轴角速率后的第一X轴检测电极3c.1和第二X轴检测电极3c.2的电容一个增大,一个减小,两者差分得到X轴角速度引起的电容变化,进而得到输入的X轴角速率大小。当感应到Y轴角速度输入时,导致第三质量块2c和第四质量块2d沿着Z轴方向发生反向运动,第一Y轴检测电极3d.1检测与第三质量块2c的距离变化,第二Y轴检测电极3d.2检测与第四质量块2d的距离变化,具体的,敏感到Y轴角速率后的第一Y轴检测电极3d.1和第二Y轴检测电极3d.2的电容一个增大,一个减小,两者差分得到Y轴角速度引起的电容变化,进而得到输入的Y轴角速率大小。

在图1、图2和图9所示的具体实施例中,四个斜梁4e.1~4e.4均为U型梁,其一端与对应的所述相邻的两个质量块中的一个相连,其另一端与对应的所述相邻的两个质量块中的另一个相连,该U型梁的开口指向所述X/Y陀螺结构的中心点A。例如,斜梁4e.1位于第一质量块2a和第三质量块2c之间,其一端与第一质量块2a相连,其另一端与第三质量块2c相连,且斜梁4e.1的开口指向所述X/Y陀螺结构的中心点A;斜梁4e.2位于第一质量块2a和第四质量块2d之间,其一端与第一质量块2a相连,其另一端与第四质量块2d相连,且斜梁4e.2的开口指向所述X/Y陀螺结构的中心点A;斜梁4e.3位于第二质量块2b和第三质量块2c之间,其一端与第二质量块2b相连,其另一端与第三质量块2c相连,且斜梁4e.3的开口指向所述X/Y陀螺结构的中心点A;斜梁4e.4位于第二质量块2b和第四质量块2d之间,其一端与第二质量块2b相连,其另一端与第四质量块2d相连,且斜梁4e.4的开口指向所述X/Y陀螺结构的中心点A。所述X/Y陀螺结构的质量块2a~2d上可设置一定数量的阻尼孔,用来减小阻尼,提高陀螺的品质因数以及灵敏度。

在图1、图2和图3所示的具体实施例中,四个X/Y质量块耦合梁4f.1和4f.2、4g.1和4g.2结构相同,且四个X/Y质量块耦合梁4f.1和4f.2、4g.1和4g.2整体关于X轴和Y轴对称,每个X/Y质量块耦合梁4f.1和4f.2、4g.1和4g.2均包括长度由外向内逐渐减小的多个中空直梁部以及将中空直梁连接的连接部;其中,位于X/Y中心耦合梁结构上下两侧的X/Y质量块耦合梁4f.1和4f.2平行于X轴放置(或沿左右方向放置),位于X/Y中心耦合梁结构左右两侧的X/Y质量块耦合梁4g.1和4g.2平行于Y轴放置(或沿上下方向放置)。

在图1、图2和图9所示的具体实施例中,质量块锚点5b.1~5b.4和5c.1~5c.4为8个,每两个质量块锚点与所述X/Y陀螺结构中的一个质量块对应且位于该质量块的外侧,其中,质量块锚点5b.1和5b.2位于第一质量块2a的外侧,质量块锚点5b.3和5b.4位于第二质量块2b的外侧,质量块锚点5c.1和5c.2位于第三质量块2c的外侧,质量块锚点5c.3和5c.4位于第四质量块2d的外侧;质量块支撑梁4c.1~4c.4和4d.1~4d.4为8个,每两个质量块支撑梁与所述X/Y陀螺结构中的一个质量块对应且位于该质量块的外侧,其中,质量块支撑梁4c.1和4c.2位于第一质量块2a的外侧,质量块支撑梁4c.3和4c.4位于第二质量块2b的外侧,质量块支撑梁4d.1和4d.3位于第三质量块2c的外侧;质量块支撑梁4d.2和4d.4位于第四质量块2d的外侧。所述X/Y陀螺结构中的每个质量块通过其外侧的两个质量块支撑梁分别与其外侧的两个质量块锚点相连,其中,第一质量块2a通过质量块支撑梁4c.1和4c.2分别与质量块锚点5b.1和5b.2相连,第二质量块2b通过质量块支撑梁4c.3和4c.4分别与质量块锚点5b.3和5b.4相连,第三质量块2c通过质量块支撑梁4d.1和4d.3分别与质量块锚点5c.1和5c.2相连,第四质量块2d通过质量块支撑梁4d.2和4d.4分别与质量块锚点5c.3和5c.4相连。

其中,第一质量块2a外侧的两个质量块支撑梁4c.1和4c.2分别位于第一X/Y驱动耦合梁4b.1的左右两端;第一质量块2a外侧的两个质量块锚点5b.1和5b.2分别位于第一X/Y驱动耦合梁4b.1的左右两端;第二质量块2b外侧的两个质量块支撑梁4c.3和4c.4分别位于第二X/Y驱动耦合梁4b.2的左右两端;第二质量块2b外侧的两个质量块锚点5b.3和5b.4分别位于第二X/Y驱动耦合梁4b.2的左右两端;第三质量块2c外侧的两个质量块支撑梁4d.1和4d.3分别位于第三质量块2c外侧的上下两端;第三质量块2c外侧的两个质量块锚点5c.1和5c.2分别位于第三质量块2c外侧的上下两端;第四质量块2d外侧的两个质量块支撑梁4d.2和4d.4分别位于第四质量块2d外侧的上下两端;第四质量块2d外侧的两个质量块锚点5c.3和5c.4分别位于第四质量块2d外侧的上下两端;第一质量块2a外侧的两个质量块支撑梁4c.1、4c.2与第二质量块2b外侧的两个质量块支撑梁4c.3、4c.4均为U型梁,该U型梁的开口方向平行于X轴;第三质量块2c外侧的两个质量块支撑梁4d.1、4d.3与第四质量块2d外侧的两个质量块支撑梁4d.2、4d.4为折叠梁,该折叠梁的开口方向(或折叠方向)平行于Y轴。

在图1和图2所示的具体实施例中,第一X/Y驱动耦合梁4b.1和第二X/Y驱动耦合梁4b.2结构相同且关于X轴对称;X/Y陀螺结构中的四个质量块2a~2d的结构相同,均包括矩形部和等腰梯形部;四个质量块2a~2d整体关于X轴和Y轴对称;四个斜梁4e.1~4e.4整体关于X轴和Y轴对称;第一质量块2a外侧的两个质量块支撑梁4c.1、4c.2与第二质量块2b外侧的两个质量块支撑梁4c.3、4c.4整体关于X轴和Y轴对称;第一质量块2a外侧的两个质量块锚点5b.1、5b.2与第二质量块2b外侧的两个质量块锚点5b.3、5b.4整体关于X轴和Y轴对称;第三质量块2c外侧的两个质量块支撑梁4d.1、4d.3与第四质量块2d外侧的两个质量块支撑梁4d.2、4d.4整体关于X轴和Y轴对称;第三质量块2c外侧的两个质量块锚点5c.1、5c.2与第四质量块2d外侧的两个质量块锚点5c.3、5c.4整体关于X轴和Y轴对称。其中,Y轴检测电极3d.1、3d.2,X轴检测电极3c.1、3c.2,质量块锚点5b.1~5b.4和5c.1~5c.4固定设置于基底上;X/Y陀螺结构的四个质量块2a~2d,斜梁4e.1~4e.4,X/Y驱动耦合梁4b.1、4b.2,X/Y质量块耦合梁4f.1和4f.2、4g.1和4g.2,质量块支撑梁4c.1~4c.4和4d.1~4d.4悬置于基底上方。

在图1和图3所示的实施例中,所述X/Y中心耦合梁结构包括:

X/Y中心耦合机构4h,其内定义有X/Y空间;

X/Y中心耦合梁4i,其位于所述X/Y空间内;

X/Y中心耦合梁锚点5d.1~5d.4,其位于所述X/Y空间内;

其中,X/Y中心耦合机构4h通过X/Y中心耦合梁4i与X/Y中心耦合梁锚点5d.1~5d.4相连,且X/Y中心耦合机构4h分别通过所述四个X/Y质量块耦合梁4f.1和4f.2、4g.1和4g.2与X/Y陀螺结构的四个质量块2a~2d相连。

在图1和图3所示的具体实施例中,所述X/Y中心耦合梁4i包括十字型耦合中心梁4i.1、第一耦合折叠梁4i.2和第二耦合折叠梁4i.3,其中,十字型耦合中心梁4i.1的交叉点位于X/Y陀螺结构的中心点A。X/Y中心耦合梁锚点5d.1~5d.4为四个,其分别位于十字型耦合中心梁4i.1划分出的四个区域,其中,第一X/Y中心耦合梁锚点5d.1位于十字型耦合中心梁4i.1的左上区域,第二X/Y中心耦合梁锚点5d.2位于十字型耦合中心梁4i.1的右上区域,第三X/Y中心耦合梁锚点5d.3位于十字型耦合中心梁4i.1的的左下区域,第四X/Y中心耦合梁锚点5d.4位于十字型耦合中心梁4i.1的右下区域;第一耦合折叠梁4i.2连接于第一X/Y中心耦合梁锚点5d.1和第三X/Y中心耦合梁锚点5d.3之间,第一耦合折叠梁4i.2的中点与所述十字型耦合中心梁4i.1的横杆部的一端相连,第一耦合折叠梁4i.2关于所述十字型耦合中心梁4i.1的横杆部对称(或关于X轴对称);第二耦合折叠梁4i.3连接于第二X/Y中心耦合梁锚点5d.2和第四X/Y中心耦合梁锚点5d.4之间,第二耦合折叠梁4i.3的中点与所述十字型耦合中心梁4i.1的横杆部的另一端相连,第二耦合折叠梁4i.3关于所述十字型耦合中心梁4i.1的横杆部对称(或关于X轴对称);所述十字型耦合中心梁4i.1的竖杆部的一端和另一端分别与所述X/Y中心耦合机构4h相连。所述X/Y中心耦合梁4i还包括四个L型中间支撑梁4i.4,其分别位于十字型耦合中心梁4i.1划分出的四个区域,每个L型中间支撑梁4i.4的一端与其所在区域的十字型耦合中心梁4i.1的横杆部相连,其另一端与其所在区域的十字型耦合中心梁4i.1的竖杆部相连,其开口方向朝向X/Y陀螺结构的中心点A,且四个L型中间支撑梁4i.4依次首尾相连,以和十字型耦合中心梁4i.1在X/Y陀螺结构的中心点A处形成田字形结构。

在图1和图3所示的具体实施例中,第一耦合折叠梁4i.2包括第一几字形弹性梁和第三几字形弹性梁,其中,第一几字形弹性梁的一端与第一X/Y中心耦合梁锚点5d.1相连,第一几字形弹性梁的另一端与第三几字形弹性梁的另一端,第三几字形弹性梁的一端与第三X/Y中心耦合梁锚点5d.3相连;十字型耦合中心梁4i.1的横杆部的一端与第一几字形弹性梁的另一端和第三几字形弹性梁的另一端相连,第一几字形弹性梁和第三几字形弹性梁关于十字型耦合中心梁4i.1的横杆部对称(或关于X轴对称)。第二耦合折叠梁4i.3包括第二几字形弹性梁和第四几字形弹性梁,其中,第二几字形弹性梁的一端与第二X/Y中心耦合梁锚点5d.2相连,第二几字形弹性梁的另一端与第四几字形弹性梁的另一端,第四几字形弹性梁的一端与第四X/Y中心耦合梁锚点5d.4相连;十字型耦合中心梁4i.1的横杆部的另一端与第二几字形弹性梁的另一端和第四几字形弹性梁的另一端相连,第二几字形弹性梁和第四几字形弹性梁关于十字型耦合中心梁4i.1的横杆部对称(或关于X轴对称)。所述X/Y中心耦合机构4h为内部定义有X/Y空间的菱形结构,该菱形结构的四个边角分别与四个X/Y质量块耦合梁4f.1和4f.2、4g.1和4g.2相连。

在图1和图3所示的具体实施例中,X/Y中心耦合机构4h整体关于X轴和Y轴对称;十字型耦合中心梁4i.1关于X轴和Y轴对称;第一耦合折叠梁4i.2和第二耦合折叠4i.3整体关于X轴和Y轴对称;四个X/Y中心耦合梁锚点5d.1~5d.4整体关于X轴和Y轴对称。

如图1、图2和图10所示,所述Z陀螺结构包括:

第一Z驱动耦合梁(未标识)和第二Z驱动耦合梁(未标识);

第一Z检测框架2g,其通过第一Z驱动耦合梁与X/Y陀螺结构的质量块连接,其内定义有第一Z空间;

第一Z质量块2e,其位于第一Z空间内并通过第一Z检测梁4m.1~4m.4与第一Z检测框架2g相连;

第二Z检测框架2h,其通过第二Z驱动耦合梁与X/Y陀螺结构的质量块连接,其内定义有第二Z空间;

第二Z质量块2f,其位于第二Z空间内并通过第二Z检测梁4m.5~4m.8与第二Z检测框架2h相连;

其中,在第一驱动框架1a和第二驱动框架1b对所述X/Y陀螺结构进行驱动时,所述X/Y陀螺结构通过第一Z驱动耦合梁、第一Z检测框架2g、第一Z检测梁4m.1~4m.4带动第一Z质量块2e沿X轴进行谐振运动,且所述X/Y陀螺结构通过第二Z驱动耦合梁、第二Z检测框架2h、第二Z检测梁4m.5~4m.8带动第二Z质量块2f沿X轴进行与第一Z质量块2e反向的谐振运动。

在图1和图2所示的具体实施例中,所述第一Z检测框架2g通过第一Z驱动耦合梁分别与所述X/Y陀螺结构的第一质量块2a、第二质量块2b和第三质量块2c相连;所述第二Z检测框架2h通过第二Z驱动耦合梁分别与所述X/Y陀螺结构的第一质量块2a、第二质量块2b和第四质量块2d相连。在第一驱动框架1a和第二驱动框架1b对所述X/Y陀螺结构进行驱动时,所述X/Y陀螺结构的第一质量块2a、第二质量块2b和第三质量块2c通过第一Z驱动耦合梁、第一Z检测框架2g、第一Z检测梁4m.1~4m.4带动第一Z质量块2e沿X轴进行谐振运动;所述X/Y陀螺结构的第一质量块2a、第二质量块2b和第四质量块2d通过第二Z驱动耦合梁、第二Z检测框架2h、第二Z检测梁4m.5~4m.8带动第二Z质量块2f沿X轴进行与第一Z质量块2e反向的谐振运动。参见图4所示,当第一驱动框架1a和第二驱动框架1b驱动所述X/Y陀螺结构的四个质量块均靠近所述X/Y陀螺结构的中心点A时,所述X/Y陀螺结构的第一质量块2a、第二质量块2b和第三质量块2c通过第一Z驱动耦合梁、第一Z检测框架2g、第一Z检测梁4m.1~4m.4带动第一Z质量块2e沿X轴远离所述X/Y陀螺结构的中心点A,所述X/Y陀螺结构的第一质量块2a、第二质量块ab和第四质量块zd通过第二Z驱动耦合梁、第二Z检测框架2h、第二Z检测梁4m.5~4m.8带动第二Z质量块2f沿X轴远离所述X/Y陀螺结构的中心点A;当第一驱动框架1a和第二驱动框架1b驱动所述X/Y陀螺结构的四个质量块均远离所述X/Y陀螺结构的中心点A时,所述X/Y陀螺结构的第一质量块2a、第二质量块2b和第三质量块2c通过第一Z驱动耦合梁、第一Z检测框架2g、第一Z检测梁4m.1~4m.4带动第一Z质量块2e沿X轴靠近所述X/Y陀螺结构的中心点A,所述X/Y陀螺结构的第一质量块2a、第二质量块ab和第四质量块zd通过第二Z驱动耦合梁、第二Z检测框架2h、第二Z检测梁4m.5~4m.8带动第二Z质量块2f沿X轴靠近所述X/Y陀螺结构的中心点A。

在图1、图2和图11所示的具体实施例中,第一Z驱动耦合梁包括第一Z检测框架与第一质量块耦合梁4K.1、第一Z检测框架与第二质量块耦合梁4K.3、第一Z检测框架与第三质量块耦合梁4L.1、4L.2,其中,所述第一Z检测框架与第一质量块耦合梁4K.1连接第一Z检测框架2g和第一质量块2a;所述第一Z检测框架与第二质量块耦合梁4K.3连接第一Z检测框架2g和第二质量块2b;所述第一Z检测框架与第三质量块耦合梁4L.1、4L.2连接第一Z检测框架2g和第三质量块2c。所述第二Z驱动耦合梁包括第二Z检测框架与第一质量块耦合梁4K.2、第二Z检测框架与第二质量块耦合梁4K.4、第二Z检测框架与第四质量块耦合梁4L.3、4L.4,其中,所述第二Z检测框架与第一质量块耦合梁4K.2连接第二Z检测框架2h和第一质量块2a;所述第二Z检测框架与第二质量块耦合梁4K.4连接第二Z检测框架2h和第二质量块2b;所述第二Z检测框架与第四质量块耦合梁4L.3、4L.4连接第二Z检测框架2h和第四质量块2d。

在图1、图2和图11所示的具体实施例中,所述Z陀螺结构还包括第一Z检测框架耦合梁锚点5f.1、5f.2和第二Z检测框架耦合梁锚点5f.3、5f.4,所述第一Z检测框架与第三质量块耦合梁4L.1、4L.2和所述第一Z检测框架耦合梁锚点5f.1、5f.2相连;所述第二Z检测框架与第四质量块耦合梁4L.3、4L.4和所述第二Z检测框架耦合梁锚点5f.3、5f.4相连。所述第一Z检测框架与第一质量块耦合梁4K.1、第一Z检测框架与第二质量块耦合梁4K.3、第二Z检测框架与第一质量块耦合梁4K.2、第二Z检测框架与第二质量块耦合梁4K.4均包括第一U型梁、第二U型梁和L型梁,所述第一U型梁的一端作为第一连接端,其另一端与所述L型梁的一端相连;所述第二U型梁的一端与所述L型梁的另一端相连,其另一端作为第二连接端,其中,第一U型梁和第二U型梁平行于Y轴放置,L型梁的开口方向背离所述X/Y陀螺结构。

在图1、图2和图11所示的具体实施例中,所述第一Z检测框架与第一质量块耦合梁4k.1和第一Z检测框架与第二质量块耦合梁4k.3分别位于所述第一Z检测框架2g右侧的上下两端;所述第二Z检测框架与第一质量块耦合梁4K.2和第二Z检测框架与第二质量块耦合梁4K.4分别位于所述第二Z检测框架2h左侧的上下两端。所述第一Z检测框架与第三质量块耦合梁4L.1、4L.2为两个,其位于所述第一Z检测框架2g右侧的中部,所述第一Z检测框架耦合梁锚点5f.1、5f.2为两个,其位于所述第一Z检测框架2g右侧的中部,其中,两个第一Z检测框架与第三质量块耦合梁4L.1、4L.2分别和两个所述第一Z检测框架耦合梁锚点5f.1、5f.2相连;所述第二Z检测框架与第四质量块耦合梁4L.3、4L.4为两个,其位于所述第二Z检测框架2h左侧的中部,所述第二Z检测框架耦合梁锚点5f.3、5f.4为两个,其位于所述第二Z检测框架2h左侧的中部,其中,两个第二Z检测框架与第四质量块耦合梁4L.3、4L.4分别和两个所述第二Z检测框架耦合梁锚点5f.3、5f.4相连。

在图1和2所示的具体实施例中,第一Z驱动耦合梁和第二Z驱动耦合梁的结构相同且关于X轴和Y轴对称;第一Z检测框架与第一质量块耦合梁4K.1、第一Z检测框架与第二质量块耦合梁4K.3、第二Z检测框架与第一质量块耦合梁4K.2、第二Z检测框架与第二质量块耦合梁4K.4整体关于X轴和Y轴对称;所述第一Z检测框架与第三质量块耦合梁4L.1、4L.2和第二Z检测框架与第四质量块耦合梁4L.3、4L.4整体关于X轴和Y轴对称;第一Z检测框架耦合梁锚点5f.1、5f.2和第二Z检测框架耦合梁锚点5f.3、5f.4整体关于X轴和Y轴对称。

第一Z检测框架2g和第二Z检测框架2h的结构相同且关于Y轴对称;第一Z质量块2e和第二Z质量块2f的结构相同且关于Y轴对称;第一Z检测梁4m.1~4m.4和第二Z检测梁4m.5~4m.8的整体结构相同且关于X轴和Y轴对称。其中,第一Z检测梁4m.1~4m.4为四个,其中,两个第一Z检测梁4m.1、4m.2分别位于第一Z质量块2e的上侧的左右两端,另外两个第一Z检测梁4m.3、4m.4分别位于第一Z质量块2e的下侧的左右两端,第一Z检测梁4m.1~4m.4均为U型梁,第一Z检测梁4m.1~4m.4平行于X轴方向放置(或沿左右方向放置);第二Z检测梁4m.5~4m.8为四个,其中,两个第一Z检测梁4m.5、4m.6分别位于第二Z质量块2f的上侧的左右两端,另外两个第一Z检测梁4m.7、4m.8分别位于第二Z质量块2f的下侧的左右两端,第二Z检测梁4m.5~4m.8均为U型梁,第二Z检测梁4m.5~4m.8平行于X轴方向放置(或沿左右方向放置)。所述第一Z质量块2e和第二Z质量块2f上可设置有一定数量的阻尼孔,用于减小阻尼,提高Z轴陀螺仪的灵敏度。

如图1和图2所示的,所述Z陀螺结构还包括:

设置于第一Z质量块2e内的第一Z轴检测电极3e.1;

设置于第二Z质量块2f内的第二Z轴检测电极3e.2;

当感应到Z轴角速度输入时,会使得第一Z质量块2e和第二Z质量块2f沿着Y轴方向发生反向运动,第一Z轴检测电极检测3e.1与第一Z质量块2e的距离变化,第二Z轴检测电极3e.2检测与第二Z质量块2f的距离变化,具体的,敏感到Z轴角速度后的第一Z轴检测电极3e.1和第二Z轴检测电极3e.2的电容一个增大,一个减小,两者差分得到Z轴角速度引起的电容变化,进而得到输入的Z轴角速率大小。

在图1和图2所示的实施例中,所述Z陀螺结构还包括:

第一Z检测框架支撑梁锚点5e.1、5e.2,其位于所述第一Z检测框架2g的外侧;

第一Z检测框架支撑梁4j.1、4j2,其位于所述第一Z检测框架2g的外侧,所述第一Z检测框架支撑梁4j.1、4j2连接于所述第一Z检测框架支撑梁锚点5e.1、5e.2和第一Z检测框架2g之间;

第二Z检测框架支撑梁锚点5e.3、5e.4,其位于所述第二Z检测框架2h的外侧;

第二Z检测框架支撑梁4j.3、4j.4,其位于所述第二Z检测框架2h的外侧,所述第二Z检测框架支撑梁4j.3、4j.4连接于所述第二Z检测框架支撑梁锚点5e.3、5e.4和第二Z检测框架2h之间;

在图1和图2所示的实施例中,所述第一Z检测框架支撑梁锚点5e.1、5e.2位于所述第一Z检测框架2g的左侧,所述第一Z检测框架支撑梁4j.1、4j2位于所述第一Z检测框架2g的左侧,其中,所述第一Z检测框架2g的左侧经位于其左侧的第一Z检测框架支撑梁4j.1、4j.2与位于其左侧的第一Z检测框架支撑梁锚点5e.1、5e.2连接。所述第二Z检测框架支撑梁锚点5e.3、5e.4位于所述第二Z检测框架2h的右侧,所述第二Z检测框架支撑梁4j.3、4j.4位于所述第二Z检测框架2h的右侧,其中,所述第二Z检测框架2h的右侧经位于其右侧的第二Z检测框架支撑梁4j.3、4j.4与位于其右侧的第二Z检测框架支撑梁锚点5e.3、5e.4连接。

在图1和图2所示的具体实施例中,所述第一Z检测框架支撑梁锚点5e.1、5e.2为两个,其分别位于所述第一Z检测框架2g的左侧的上下两端;所述第一Z检测框架支撑梁4j.1、4j.2为两个,其分别位于所述第一Z检测框架2g的左侧的上下端,其中,所述第一Z检测框架2g的左侧经其同侧的第一Z检测框架支撑梁4j.1、4j.2与其同侧的所述第一Z检测框架支撑梁锚点5e.1、5e.2连接。例如,所述第一Z检测框架2g的左侧经其左侧的第一Z检测框架支撑梁4k.1与其左侧的第一Z检测框架支撑梁锚点5e.1连接,所述第一Z检测框架2g的左侧经其左侧的第一Z检测框架支撑梁4j.2与其左侧的第一Z检测框架支撑梁锚点5e.2连接。

所述第二Z检测框架支撑梁锚点5e.3、5e.4为两个,其分别位于所述第二Z检测框架2h的右侧的上下两端,所述第二Z检测框架支撑梁4j.3、4j.4为两个,其分别位于所述第二Z检测框架2h的右侧的上下两端。其中,所述第二Z检测框架2h的右侧经其同侧的第二Z检测框架支撑梁4j.3、4j.4与其同侧的所述第二Z检测框架支撑梁锚点5e.3、5e.4连接。例如,所述第二Z检测框架2h的右侧经其右侧的第二Z检测框架支撑梁4j.3与其右侧的第二Z检测框架支撑梁锚点5e.3连接,所述第二Z检测框架2h的右侧经其右侧的第二Z检测框架支撑梁4j.4与其右侧的第二Z检测框架支撑梁锚点5e.4连接。其中,Z检测框架支撑梁4j.1~4j.4均为U型梁,且该U型梁的开口方向平行于Y轴(或该U型梁平行于Y轴放置);Z检测框架支撑梁4j.1~4j.4整体关于X和Y轴对称分布;Z检测框架支撑梁锚点5e.1~5e.4整体关于X和Y轴对称分布。

以下介绍本发明中图1所示的三轴陀螺仪的检测原理。

一、X/Y轴陀螺仪检测原理

请参考图4所示,其为本发明中图1所示的三轴陀螺仪驱动状态时的示意图。通过施加驱动电压使得上下两侧的第一驱动框架1a和第二驱动框架1b沿Y轴方向发生反向谐振运动,会带动X/Y陀螺结构发生运动。具体过程为,第一驱动框架1a和第二驱动框架1b通过X/Y驱动耦合梁4b.1和4b.2带动第一质量块2a和第二质量块2b沿Y轴方向产生上下方向的反向谐振运动,而第一质量块2a和第二质量块2b会通过质量块之间设置的斜梁4e.1~4e.4带动第三质量块2c和第四质量块2d沿X轴产生左右方向的反向谐振运动,从而使得X/Y陀螺结构中的四个质量块2a~2d的运动类似“心脏”整体向外或向内运动。

请参考图5所示,其为本发明中图1所示的三轴陀螺仪X轴检测时的示意图。当敏感到X轴角速率输入时,由于柯氏效应会产生柯氏力带动第一质量块2a和第二质量块2b沿着Z轴方向发生离面反向运动,第一质量块2a和第二质量块2b下方设置的X轴检测电极3c.1和3c.2敏感到距离发生变化,进而X轴检测电极3c.1和3c.2的自身电容会随之改变,通过检测电容的变化可得到X轴角速率的大小。

请参考图6所示,其为本发明中图1所示的三轴陀螺仪Y轴检测时的示意图。当敏感到Y轴角速率输入时,由于柯氏效应会产生柯氏力带动第三质量块2c和第四质量块2d沿着Z轴方向发生离面反向运动,第三质量块2c和第四质量块2d下方设置的Y轴检测电极3d.1和3d.2敏感到距离发生变化,进而X轴检测电极3d.1和3d.2的自身电容会随之改变,通过检测电容的变化可得到X轴角速率的大小。

二、Z轴陀螺仪检测原理

请继续参考图4所示,通过施加驱动电压使得上下两侧的第一驱动框架1a和第二驱动框架1b沿Y轴方向发生反向谐振运动,会带动X/Y陀螺结构发生运动,而Z陀螺结构与X/Y陀螺结构通过Z驱动耦合梁进行连接,进而带动Z陀螺结构发生X方向(或水平方向)的运动。具体过程为,第一驱动框架1a和第二驱动框架1b通过X/Y驱动耦合梁4b.1和4b.2带动第一质量块2a和第二质量块2b沿Y轴方向产生上下方向的反向谐振运动,而第一质量块2a和第二质量块2b会通过质量块之间设置的斜梁4e.1~4e.4带动第三质量块2c和第四质量块2d沿X轴产生左右方向的反向谐振运动,从而使得X/Y陀螺结构中的四个质量块2a~2d的运动类似“心脏”整体向外或向内运动。而通过设置第一Z驱动耦合梁和第二Z驱动耦合梁,会带动X/Y陀螺结构外侧的左右Z检测框架2g、2h发生水平反向运动。

请参考图7所示,其为本发明中图1所示的三轴陀螺仪Z轴检测时的示意图。当敏感到Z轴角速率输入时,由于柯氏效应会产生柯氏力带动第一Z质量块2e和第二Z质量块2f沿X轴方向发生反向运动,第一Z质量块2e和第二Z质量块2f内部分别设置的Z检测电极3e.1和3e.2敏感到距离发生变化,进而Z检测电极3e.1和3e.2自身电容会随着改变,通过检测电容的变化可得到Z轴角速率的大小。

综上所述,本发明所示的三轴陀螺仪,当上驱动框架1a和下驱动框架1b带动各质量块2a~2f发生运动时,各质量块2a~2f在敏感方向位移量可忽略,不会影响角速率信号检测。当敏感的不同方向角速率时,由于柯氏效应,相应的质量块发生运动,而不影响其他的质量块,从而使本发明设计的三轴陀螺仪可减小正交误差,提高检测精度。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改和变型。

- 作为围绕两个轴的速率陀螺仪和围绕第三个轴的速率积分陀螺仪操作的振动传感器

- 一种基于SERF陀螺仪和速率陀螺仪的三轴惯性平台系统