拖拉机加载磨合试验台及其试验方法

文献发布时间:2023-06-19 12:24:27

技术领域

本发明属于农业装备整机试验设备领域,涉及一种拖拉机加载磨合试验台及其试验方法。

背景技术

众所周知,拖拉机作为农业机械的重要组成部分,在我国农业机械化进程中发挥了至关重要的作用,其整机质量、可靠性倍受生产企业和用户的重视。拖拉机的磨合试验,是拖拉机在批量出厂前不可缺少试验手段。加载磨合试验台可有效地提升拖拉机整机质量以及可靠性,现已成为各生产企业和科研试验机构必需的试验设备。

目前,国内对于拖拉机整机的磨合试验,主要采用滚轮空载磨合试验台或者在专用跑道上空载进行磨合。

滚轮空载磨合试验台,轴距调整范围较小,行进阻力较小且无法调节,前后均需牵引绳以防止拖拉机发生意外事故,操作复杂,连接耗时长,不能模拟拖拉机的工作状态,不能测试拖拉机制动系统性能。

专用跑道上进行磨合试验,需要占用较大的空间,一条跑道只能允许三到四辆拖拉机同时进行试验,试验效率低下,无法测量拖拉机的制动力及行进阻力,行进速度亦无法实时记录保存,后期无法实现试验数据追溯。

以上两种测试方法,测试项目较少且不全面,往往无法从中发现拖拉机在实际作业中存在的问题。

通过长期的试验和改进,在认真总结经验的基础上,研制出的拖拉机加载磨合试验台及其相关的试验方法,可针对不同机型拖拉机实现轴距、行进阻力的自动调节,并对行进速度、制动力等自动实时记录,针对每一台被试拖拉机,均可记录其在试验中的各项参数,为拖拉机新机型的研发设计提供有力的数据支持。

发明内容

本发明的目的在于提供一种拖拉机加载磨合试验台及其试验方法。具有挂接简单,安全性高,节省人力,提高工作效率及试验数据精确等特性。

本发明由以下技术方案达到上述目的:拖拉机加载磨合试验台,包括:防冲出装置、后鼓总成、被试拖拉机、前鼓总成、加载装置、导轨、链板总成、轴距调整装置、盖板、工控机,显示屏;防冲出装置一端通过铰链固定于盖板上,防冲出装置另一端固定于前鼓总成以及后鼓总成上,被试拖拉机放置在前鼓总成与后鼓总成上;后鼓总成通过预埋螺栓固定在基坑内地面上;导轨通过预埋螺栓固定于基坑内地面上,前鼓总成与导轨通过滑动副连接,轴距调整装置一端通过螺栓固定于导轨上,轴距调整装置另一端固定于前鼓总成上;链板总成与前鼓总成通过螺栓连接,所述盖板内嵌于基坑框架内,上表面与地面平齐;显示屏通过膨胀螺栓固定于被试拖拉机正前方的墙面上。

所述两个后鼓总成呈左右布置,两个前鼓总成呈左右布置,两个后鼓总成与两个前鼓总成呈前后布置。

所述加载装置有四个,通过螺栓固定于后鼓总成以及前鼓总成上,且与后鼓总成及前鼓总成的滚筒之间通过链条连接。

所述加载装置与工控机通过数据线进行连接。

所述工控机与显示屏通过数据线进行连接。

拖拉机加载磨合试验台的试验方法如下:

【1】 准备被试拖拉机,将被试拖拉机调整至正常工作状态;

【2】 输入被试拖拉机型号及编号,工控机通过轴距调整装置调整前鼓总成与后鼓总成的中心距离,以适应被试拖拉机的轮距;并通过工控机将防冲出装置放至与地面水平,工控机对后鼓总成以及前鼓总成的滚筒进行制动,被试拖拉机开入试验台;

【3】 被试拖拉机开入试验台后,工控机完成后鼓总成以及前鼓总成滚筒的放松,将防冲出装置调整为垂直状态,被试拖拉机完成试验前准备工作;

【4】 试验人员驾驶被试拖拉机,挂设定的挡位,调整油门,使被试拖拉机以设定的速度行驶,工控机控制安装在后鼓总成以及前鼓总成上的加载装置加载磨合载荷,实现后轮驱动拖拉机与四轮驱动拖拉机任何一种的加载磨合,行进运行速度通过安装于后鼓总成的测速装置测得,并在显示屏上进行显示;

【5】 按照预先设定的加载载荷与加载时间完成每一个挡位的加载磨合,每一个挡位磨合完成后,显示屏提示该挡位磨合完成,并提示下一个需要磨合的挡位,所有待磨合的挡位磨合完成后,提示磨合结束;

【6】 磨合结束后,显示屏提示进入制动性能测试;

【7】 驾驶员将被试拖拉机刹车踩死,工控机控制加载装置带动后鼓总成转动,实现制动力的测量;

【8】 试验结束后,工控机自动记录被试拖拉机的相关参数并保存;然后工控机将防冲出装置调整为水平状态,前鼓总成与后鼓总成分别制动,完成试验,被试拖拉机驶出试验台。

本发明采用上述技术方案后产生的积极效果是:拖拉机在此试验台上进行加载磨合、制动性能测试,试验过程简单,快速高效且试验数据准确,可实时记录保存,便于后期追溯查询,试验台占用空间小,试验过程自动化程度高,试验安全有保证,有效降低试验员的工作强度,试验台适用于轮式拖拉机使用。

附图说明

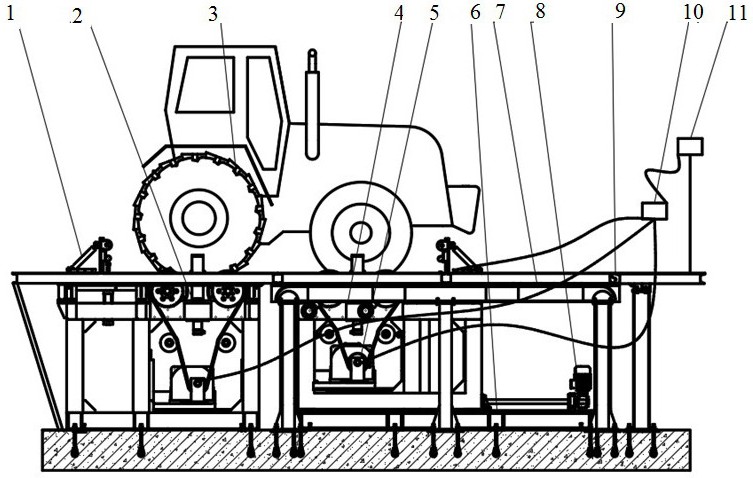

图1为本发明拖拉机加载磨合试验台的主视结构示意图;

图2为本发明拖拉机加载磨合试验台的俯视结构示意图。

具体实施方式

下面结合附图及实施例对本发明作进一步的说明。如图1~2所示,拖拉机加载磨合试验台,包括:防冲出装置1、后鼓总成2、被试拖拉机3、前鼓总成4、加载装置5、导轨6、链板总成7、轴距调整装置 8、盖板 9、工控机10,显示屏11。

拖拉机加载磨合试验台配备有防冲出装置1四套(与加载装置5配备套数相等),分别固定于两个后鼓总成2以及两个前鼓总成4上,四个防冲出装置1分别位于前鼓总成2的前方以及后鼓总成2的后方,防冲出装置1的一端通过铰链固定于盖板9上,防冲出装置1另一端通过螺钉分别固定于前鼓总成4以及后鼓总成2上。通过工控机10可控制其分别处于垂直以及水平状态。后鼓总成2通过预埋螺栓固定在基坑内地面上。两个后鼓总成2呈左右布置,两个前鼓总成4呈左右布置,两个后鼓总成2与两个前鼓总成4呈前后布置。导轨6通过预埋螺栓固定于基坑内地面上,前鼓总成4与导轨6通过滑动副连接,轴距调整装置8的一端通过螺栓固定于导轨6上,轴距调整装置8另一端固定于前鼓总成4上。轴距调整装置8通过自带的电机带动滚珠丝杠实现轴距的调整,以适应被试拖拉机3的不同轴距。被试拖拉机3在试验开始前,通过轴距调整装置8将后鼓总成2与前鼓总成4的中心距调整至与被试拖拉机3的轴距相同;被试拖拉机3的两个前轮位于对应的前鼓总成4的正上方,被试拖拉机3的两个后轮位于对应的后鼓总成2的正上方。链板总成7与前鼓总成4通过螺栓连接,当轴距调整装置8调整轴距时,链板总成7随着前鼓总成4移动,覆盖轴距调整后露出的孔洞,防止发生跌落危险。盖板9内嵌于基坑框架内,上表面与地面平齐。加载装置5通过螺栓固定于后鼓总成2以及前鼓总成4上,且与后鼓总成2及前鼓总成4的古铜之间通过链条连接,用以传递扭矩。显示屏11则通过膨胀螺栓固定于被试拖拉机正前方的墙面上,与工控机10通过数据线进行连接,用于提示试验人员试验流程并显示实时试验参数。

使用拖拉机整车加载磨合台的试验步骤如下:

【1】 准备被试拖拉机3,将被试拖拉机3调整至正常工作状态;

【2】 输入被试拖拉机3型号及编号,工控机10通过轴距调整装置8调整前鼓总成4与后鼓总成2的中心距离,以适应被试拖拉机3的轮距;并通过工控机10将防冲出装置1放至与地面水平,工控机10对后鼓总成2以及前鼓总成4的滚筒进行制动,被试拖拉机3开入试验台;

【3】 被试拖拉机3开入试验台后,工控机10完成后鼓总成2以及前鼓总成4滚筒的放松,将防冲出装置1调整为垂直状态,被试拖拉机3完成试验前准备工作。

【4】 试验人员驾驶被试拖拉机3,挂设定的挡位,调整油门,使被试拖拉机3以设定的速度行驶,工控机10控制安装在后鼓总成2以及前鼓总成4上的加载装置5加载磨合载荷,既可实现后驱拖拉机的加载磨合,也可实现四驱拖拉机的加载磨合,行进运行速度通过安装于后鼓总成2的测速装置测得,并在显示屏11上进行显示;

【5】按照预先设定的加载载荷与加载时间完成每一个挡位的加载磨合,每一个挡位磨合完成后,显示屏11提示该挡位磨合完成,并提示下一个需要磨合的挡位,所有待磨合的挡位磨合完成后,提示磨合结束;

【6】 磨合结束后,显示屏11提示进入制动性能测试;

【7】驾驶员将被试拖拉机3刹车踩死,工控机10控制加载装置5带动后鼓总成2转动,实现制动力的测量;

【8】 试验结束后,工控机10自动记录被试拖拉机3的相关参数并保存;然后工控机10将防冲出装置1调整为水平状态,前鼓总成4与后鼓总成2分别制动,被试拖拉机3驶出试验台。

本试验台机械结构紧凑,试验连接方便快捷,加载力矩可实现无级调整且可实时记录。试验方法可针对不同机型预设不同加载工况,试验人员只需根据大屏幕提示操作即可,试验过程中无需操作试验台控制系统,自动化程度高,操作简便快捷,为拖拉机整机加载磨合试验提供了更为优化的方案。

最后应当说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明的全部内容,尽管参照前述实施例对本发明进行了详细的说明,但对于本领域的技术人员来说,其依然可以对前述实施例所记载的技术方案进行形式上的修改,或者对其中部分技术特征进行等同替换。因此,凡在本发明的思路启示之内所作出的形式修改、等同替换等,均应包含在本发明的权利保护范围之内。

- 拖拉机加载磨合试验台及其试验方法

- 一种拖拉机底盘双机加载磨合净化检测试验台