碳酸钙粉体活化处理装置

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及活化装置技术领域,尤其涉及一种碳酸钙粉体活化处理装置。

背景技术

随着科技的发展,目前改性塑料加工生产中,粉体的加入已经由以降低成本为目的转化为粉体加入改变或提高复合材料性能上来。因此,对粉体的表面处理工作越来越受到人们的重视。

常用的改性塑料添加粉体,如碳酸钙、滑石粉、硅灰石、煅烧高岭土、云母等,由于结构的原因,均为极性粉体,而通常使用的改性塑料材料,大都为非极性材料,如聚乙烯、聚丙烯等,根据相似相溶原理,改变粉体的表面极性、提高粉体与塑料材料的相容性成为粉体应用的一个非常重要的关注点。即使粉体改性的塑料为极性塑料,比如聚氯乙烯,改变粉体表面结构、加大粉体表面结构与塑料材料的相互缠结,也成为提高共混复合材料体系性能的必然之路。

为达到这一目的,曾先后研发成功多种粉体活化装置:分别为①气动混合器,②双锥混合机,③捏合机,④球磨机,⑤高速混合机,⑥HYB高速气流冲击式粉体表面处理机,⑦无重力混合机,但这几类装置都存在活化效率较低、能耗高或噪音大、活化度低等问题。

为进一步提高活化效率、降低活化成本、提高活化度等,一些新型粉体活化装置逐渐面世。

专利CN201410254787.4公开《旋风粉体活化包覆机》,该专利虽然提供了一种高活化度粉体活化处理装置,但该装置无法实现连续化生产作业,无法提高活化效率、降低活化成本。

专利CN202010372820.9公开《一种粉体粉体活化装置》,该专利提供了一种连续活化处理装置,能够提供高活化度,提高活化效率并降低活化成本,但无法提供多粉体、不同类型活化剂的有效协同活化,同时,无法确保处理剂完全雾化,从而导致局部活化不均匀现象产生。

发明内容

本发明所要解决的技术问题是提供一种结构合理、粉体与处理剂精准计量且处理剂可充分雾化的碳酸钙粉体活化处理装置,可有效提高活化均匀性及活化效率。

为解决上述技术问题,本发明的技术方案是:碳酸钙粉体活化处理装置,包括:

原料加料装置,用于将粉体与部分处理剂进行初步加热混合;

粉体活化装置,包括连接在所述原料加料装置出料端用于对粉体进行活化处理的粉体碾磨机,还包括连接在所述原料加料装置的出料端与所述粉体碾磨机的进料端之间的液态处理雾化装置;

粉体分级装置,连接在所述粉体碾磨机的出料端用于将活化处理后的粉体进行筛分,所述粉体分级装置的底端还连接至所述原料加料装置的出料端;

干燥储料装置,包括与所述粉体分级装置出料端连接的粉体分离装置,所述粉体分离装置上还设置有的引风干燥装置,所述引风干燥装置还连接至所述原料加料装置的出料端;

成品包装装置,连接在所述干燥储料装置的出料端,用于将干燥处理后充分活化的粉体进行成品包装;

粉尘回收装置,设置在所述成品包装装置的顶端与底端,用于收集粉尘。

作为优选的技术方案,所述原料加料装置包括原料混合机,所述原料混合机的外壁还设置有混合加热装置;所述原料混合机的顶端设置有粉体加入口和助剂加入口,所述原料混合机的底端设置有混合出料绞龙,所述混合出料绞龙的出料端设置有粉体提升机,所述粉体提升机的顶端下料口处对应设置有原料仓,所述原料仓的底端设置有粉体出料绞龙,所述粉体出料绞龙的出料端连接至所述粉体活化装置。

作为优选的技术方案,所述原料仓上还设置有防止粉体在所述原料仓内产生架桥的粉体振动装置。

作为优选的技术方案,所述液态处理雾化装置包括用于将固态处理剂加热转化为液态处理剂的处理剂液化装置,所述处理剂液化装置的出料端连接有向所述原料加料装置的出料端进行雾化喷淋的液态雾化装置。

作为优选的技术方案,所述处理剂液化装置包括液化处理箱体,所述液化处理箱体内通过箱体隔断分隔形成加热器液态室与加热器固态室,所述加热器固态室用于盛装有固态处理剂,所述加热器液态室用于盛装液态处理剂,所述箱体隔断上还设置有用于将所述加热器液态室与所述加热器固态室连通的隔断连通孔,所述加热器液态室与所述加热器固态室内还设置有处理剂加热装置。

作为优选的技术方案,所述液态雾化装置包括与所述加热器液态室内连通用于将液态处理剂吸出的计量油泵,所述计量油泵的出口处设置有连接至所述原料加料装置出料端的雾化喷头,所述雾化喷头上设置有防止所述液态处理剂固化的喷头加热装置。

作为优选的技术方案,所述粉体分级装置包括粉体分级机,所述粉体分级机的上部设置有与所述粉体碾磨机出料端连接的粉体上料口,所述粉体分级机的顶端设置有与所述粉体分离装置连接用于输送充分活化粉体的粉体出料口,所述粉体分级机的底端设置有与所述原料加料装置出料端连接用于输送未充分活化粉体的粉体回料口。

作为优选的技术方案,所述粉体分离装置包括袋滤器,所述袋滤器的中部设置有与所述粉体分级装置出料端的粉体进料口,所述引风干燥装置连接至所述袋滤器的顶端,所述袋滤器的底端设置有粉体下料口,所述粉体下料口连接有用于承载成品粉料的粉体成品仓。

作为优选的技术方案,所述引风干燥装置包括引风机,所述引风机的进风口通过引风进管与所述粉体分离装置连接,所述引风机的出风口通过引风出管连接有冷凝装置,所述冷凝装置的出风口连接至所述原料加料装置的出料端。

作为优选的技术方案,所述原料加料装置的出料端还设置有用于储存压缩空气的压缩气体储气罐,所述压缩气体储气罐的排气口连接有压缩气体排气管,所述压缩气体排气管连接至所述原料加料装置的出料端,所述压缩气体排气管上对应设置有压缩气体排气阀。

由于采用了上述技术方案,碳酸钙粉体活化处理装置,包括原料加料装置、粉体活化装置、粉体分级装置、干燥储料装置、成品包装装置和粉尘回收装置。所述原料加料装置用于将粉体与部分处理剂进行初步加热混合,加热混合后的混合物料进入至所述粉体活化装置内;粉体活化装置包括连接在所述原料加料装置出料端用于对粉体进行活化处理的粉体碾磨机,还包括连接在所述原料加料装置的出料端与所述粉体碾磨机的进料端之间的液态处理雾化装置,所述液态处理雾化装置用于对固态处理剂进行液化处理形成液态处理剂,然后经过所述液态处理雾化装置雾化喷淋排出,与初步加热混合后的混合物料充分接触混合后进入至所述粉体碾磨机内进行粉体活化处理,粉体活化后的粉体进入至所述粉体分级装置内;所述粉体分级装置连接在所述粉体碾磨机的出料端用于将活化处理后的粉体进行筛分,将粉体筛分为充分活化的粉体和未充分活化的粉体,所述粉体分级装置的底端还连接至所述原料加料装置的出料端,未充分活化的粉体返回至所述原料加料装置的出料端,经过所述粉体活化装置重新进行雾化与粉体活化,而充分活化的粉体被筛分进入至所述干燥储料装置内;所述干燥储料装置包括与所述粉体分级装置出料端连接用于将充分活化的粉体进行粉体与热气分离的粉体分离装置,所述粉体分离装置上还设置有用于对热气进行干燥处理的引风干燥装置,所述引风干燥装置还连接至所述原料加料装置的出料端,经过所述粉体分离装置分离出的干燥的粉体进入至所述成品包装装置内,而热气被分离进入至所述引风干燥装置内进行冷凝分离后重新进入至所述原料加料装置的出料端;所述成品包装装置连接在所述干燥储料装置的出料端,用于将干燥处理后充分活化的粉体进行成品包装;所述粉尘回收装置设置在所述成品包装装置的顶端与底端,用于收集粉尘。

本发明的有益效果是:

1、在粉体活化过程中,粉体首先与部分处理剂初步加热混合处理后,再通过液态处理雾化装置来将液态处理剂与粉体进行进一步的雾化喷淋混合处理,然后再通过粉体碾磨机继续进行更加充分的粉体活化,整个操作过程中,将粉体经过多次不同程度地的活化处理,可有效保证活化效率较高、质量稳定高产;

2、此外经过粉体活化后的粉体还经过粉体分级装置进行筛分,使得其中未充分活化的产品筛分后再重新进行雾化与分体活化,可进一步的提高活化效率,保证质量稳定且高产;

3、活化后粉体进入至粉体分离装置,将干燥的粉体与雾化时所产生的水分进行分离,并且雾化时所产生的水分通过引风干燥装置进行冷却处理,冷凝水排出,水分中热量回收进入至粉体活化装置进行重新利用,在此过程中,热量重复利用,提高热量利用率,利于粉体活化;

4、本发明具有全封闭、无粉尘排放、噪音低、活化效率高、质量稳定且高产的特点,适合应用于所有粉体活化,特别适合600-1500目碳酸钙粉体活化。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。其中:

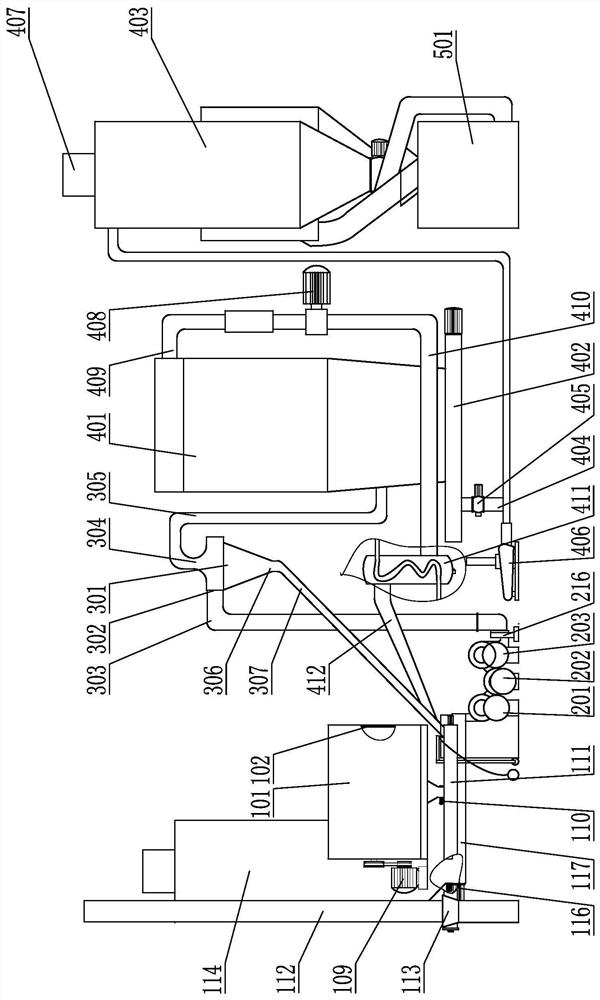

图1是本发明实施例的主视图;

图2是本发明实施例的俯视图;

图3是本发明实施例液态处理雾化装置的结构示意图;

图4是本发明实施例隔断连通孔的示意图;

图5是本发明实施例粉体碾磨机的内部结构示意图;

图中:

101-原料混合机;102-混合机夹层;103-导热油加热器;104-输油管;105-回油管;106-输油油泵;107-粉体加入口;108-助剂加入口;109-混合机主电机;110-排料口电机;111-混合出料绞龙;112-粉体提升机;113-提升机加入口;114-原料仓;115-振动器;116-原料放料电机;117-粉体出料绞龙;

201-第一组碾磨机;202-第二组碾磨机;203-第三组碾磨机;204-碾磨机主轴;205-摆杆;206-摆锤;207-液化处理箱体;208-箱体隔断;209-加热器液态室;210-加热器固态室;211-隔断连通孔;212-加热管;213-计量油泵;214-雾化喷头;215-压缩气体储气罐;216-送风风机;

301-粉体分级机;302-粉体上料口;303-分级进料管;304-粉体出料口;305-分级出料管;306-粉体回料口;307-分级回料管;

401-袋滤器;402-粉体下料绞龙;403-粉体成品仓;404-下料管道;405-闭风器;406-罗茨风机;407-成品仓除尘器;408-引风机;409-引风进管;410-引风出管;411-冷凝器;412-出风管道;

501-粉体包装仓;601-粉尘回收仓。

具体实施方式

下面结合附图和实施例,进一步阐述本发明。在下面的详细描述中,只通过说明的方式描述了本发明的某些示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

如图1和图2所示,碳酸钙粉体活化处理装置,包括原料加料装置、粉体活化装置、粉体分级装置、干燥储料装置、成品包装装置和粉尘回收装置。所述原料加料装置用于将粉体与部分处理剂进行初步加热混合,加热混合后的混合物料进入至所述粉体活化装置内;粉体活化装置包括连接在所述原料加料装置出料端用于对粉体进行活化处理的粉体碾磨机,还包括连接在所述原料加料装置的出料端与所述粉体碾磨机的进料端之间的液态处理雾化装置,所述液态处理雾化装置用于对固态处理剂进行液化处理形成液态处理剂,然后经过所述液态处理雾化装置雾化喷淋排出,与初步加热混合后的混合物料充分接触混合后进入至所述粉体碾磨机内进行粉体活化处理,粉体活化后的粉体进入至所述粉体分级装置内;所述粉体分级装置连接在所述粉体碾磨机的出料端用于将活化处理后的粉体进行筛分,将粉体筛分为充分活化的粉体和未充分活化的粉体,所述粉体分级装置的底端还连接至所述原料加料装置的出料端,未充分活化的粉体返回至所述原料加料装置的出料端,经过所述粉体活化装置重新进行雾化与粉体活化,而充分活化的粉体被筛分进入至所述干燥储料装置内;所述干燥储料装置包括与所述粉体分级装置出料端连接用于将充分活化的粉体进行粉体与热气分离的粉体分离装置,所述粉体分离装置上还设置有用于对热气进行干燥处理的引风干燥装置,所述引风干燥装置还连接至所述原料加料装置的出料端,经过所述粉体分离装置分离出的干燥的粉体进入至所述成品包装装置内,而热气被分离进入至所述引风干燥装置内进行冷凝分离后重新进入至所述原料加料装置的出料端;所述成品包装装置连接在所述干燥储料装置的出料端,用于将干燥处理后充分活化的粉体进行成品包装;所述粉尘回收装置设置在所述成品包装装置的顶端与底端,用于收集粉尘。

本发明的有益效果如下:

1、在粉体活化过程中,粉体首先与部分处理剂初步加热混合处理后,再通过液态处理雾化装置来将液态处理剂与粉体进行进一步的雾化喷淋混合处理,然后再通过粉体碾磨机继续进行更加充分的粉体活化,整个操作过程中,将粉体经过多次不同程度地的活化处理,可有效保证活化效率较高、质量稳定高产;

2、此外经过粉体活化后的粉体还经过粉体分级装置进行筛分,使得其中未充分活化的产品筛分后再重新进行雾化与分体活化,可进一步的提高活化效率,保证质量稳定且高产;

3、活化后粉体进入至粉体分离装置,将干燥的粉体与雾化时所产生的水分进行分离,并且雾化时所产生的水分通过引风干燥装置进行冷却处理,冷凝水排出,水分中热量回收进入至粉体活化装置进行重新利用,在此过程中,热量重复利用,提高热量利用率,利于粉体活化;

4、本发明具有全封闭、无粉尘排放、噪音低、活化效率高、质量稳定且高产的特点,适合应用于所有粉体活化,特别适合600-1500目碳酸钙粉体活化。

参见图1和图2,所述原料加料装置包括原料混合机101,所述原料混合机101的外壁还设置有混合加热装置,所述混合加热装置包括设置在所述原料混合机101外壁的混合机夹层102,所述混合机夹层102内装有导热油,所述混合加热装置还包括与所述混合机夹层102连接的导热油加热器103,所述混合机夹层102的一侧与所述导热油加热器103之间通过输油管104连接,所述混合机夹层102的另一侧与所述导热油加热器103之间通过回油管105连接,所述输油管104上设置有输油油泵106。所述输油管104、回油管105为耐油、耐高压橡胶油管,所述导热油为耐高温甲基硅油。所述导热油为耐高温甲基硅油,可以为原料混合机101提高85-150℃的加热温度。

所述原料混合机101的顶端设置有粉体加入口107和助剂加入口108,所述原料混合机101的顶端还设置有排气口,所述粉体加入口107设置在原料混合机101的顶部中心,所述助剂加入口108设置在原料混合机101的顶部左侧,排气口设置在原料混合机101的顶部右侧。所述原料混合机101内设置有混合机搅拌轴,混合机搅拌轴上设置有混合机搅拌齿,混合机搅拌轴伸出原料混合机101外连接有搅拌轴带轮,原料混合机101外左侧下方安装有混合机主电机109,混合机主电机109的输出端安装有主电机带轮,主电机带轮与搅拌轴带轮之间通过皮带传动连接。

所述原料混合机101的底端设置有混合机排料口,混合机排料口处对应安装有排料口电机110,排料口处对应设置有混合出料绞龙111,所述混合出料绞龙111的出料端设置有粉体提升机112,混合出料绞龙111的出料口与粉体提升机112的提升机加入口113连接,粉体提升机112为倾斜设置的提升机,粉体提升机112的提升机加入口113设置在底端,粉体提升机112的顶端安装有提升电机,所述粉体提升机112的顶端下料口处通过出料管道对应设置有原料仓114。

所述原料仓114的中部外壁上还安装有防止粉体在所述原料仓114内产生架桥的粉体振动装置,所述原料仓114的顶部中间安装有原料仓除尘器,出料管道通过原料仓114顶部盖板插入原料仓114内。原料仓114的底部设置有原料排料口,且原料排料口处设置有原料放料电机116,原料排料口处对应设置有粉体出料绞龙117,粉体出料绞龙117的进料端与原料排料口连接,所述粉体出料绞龙117的出料端连接至所述粉体碾磨机。粉体振动装置为振动器115,为现有技术,属于本领域普通工程技术人员所公知的,在此不再赘述。

参见图2和图5,所述粉体碾磨机为多滚碾磨机,在本实施例选用为三辊碾磨机,分别为依次连接的第一组碾磨机201、第二组碾磨机202、第三组碾磨机203,各碾磨机内分别设置有一碾磨机主轴204,且各碾磨机主轴204分别延伸至对应碾磨机外安装有一碾磨电机,各碾磨机主轴204内部分别安装有数量不等的摆杆205,摆杆205上安装有数量、尺寸不等的摆锤206。所述三辊碾磨机瞬间活化温度可达115℃,摆锤206的材质为高硬度合金钢。所述三辊碾磨机为现有技术,属于本领域普通工程技术人员所公知的,在此不再赘述。粉体碾磨机的出料端通过送风风机216与粉体分级装置连接。通过安装于辊筒内的摆锤206与待活化粉体连续、无规则碰撞、挤压和粉体间相互摩擦,加上三个滚筒的旋转方向不同,从而产生很好的研磨、混合、活化效果。

所述液态处理雾化装置包括用于将固态处理剂加热转化为液态处理剂的处理剂液化装置,所述处理剂液化装置的出料端连接有向所述原料加料装置的出料端进行雾化喷淋的液态雾化装置。

参见图3和图4,所述处理剂液化装置包括液化处理箱体207,所述液化处理箱体207内通过箱体隔断208分隔形成加热器液态室209与加热器固态室210,所述加热器固态室210用于盛装有固态处理剂,所述加热器液态室209用于盛装液态处理剂,所述箱体隔断208上还设置有用于将所述加热器液态室209与所述加热器固态室210连通的隔断连通孔211,所述加热器液态室209与所述加热器固态室210内还设置有处理剂加热装置,所述处理剂加热装置为设置在所述液化处理箱体207底端的加热管212,该加热管212对所述加热器液态室209和加热器固态室210对应,同时对两个腔室进行加热。所述加热器固态室210内固态处理剂经过加热熔融呈液态处理剂,会通过所述隔断连通孔211流淌进入至加热器液态室209内。

所述液态雾化装置包括与所述加热器液态室209内连通用于将液态处理剂吸出的计量油泵213,计量油泵213固定安装在液化处理箱体207的外壁上,伸入至加热器液态室209内,所述计量油泵213的出口处通过油管连接有雾化喷头214,雾化喷头214插入至原料加料装置的出料端,所述雾化喷头214上设置有防止所述液态处理剂固化的喷头加热装置,所述喷头加热装置为加热线,用于防止液态处理剂输送过程中固化,保证进入至所述粉体碾磨机内的处理剂为液化处理剂。所述油管为镀锌管。所述计量油泵213、雾化喷头214为现有技术,属于本领域普通工程技术人员所公知的,在此不再赘述。

所述原料加料装置的出料端还设置有用于储存压缩空气的压缩气体储气罐215,所述压缩气体储气罐215通过压缩气体进气管输入压缩空气,压缩气体起到防止粉体回流,从而提高粉体计量精度,所述压缩气体储气罐215的排气口连接有压缩气体排气管,所述压缩气体排气管连接至所述原料加料装置的出料端,所述压缩气体排气管上对应设置有压缩气体排气阀。所述压缩气体排气管设置在所述雾化喷头214远离所述原料加料装置出料端的一侧。所述压缩气体用于防止进入至所述原料加料装置内的热空气向远离所述原料加料装置出料端一侧运动,即保证热空气可以顺利在此进入至所述粉体活化装置内。所述压缩气体进气管与压缩气体排气管为镀锌管。

参见图1,所述粉体分级装置包括粉体分级机301,所述粉体分级机301的上部设置有与所述粉体碾磨机出料端处的送风风机216连接的粉体上料口302,所述分体上料口与送风风机216之间连接有分级进料管303,所述粉体上料口302设置在粉体分级机301上中部一侧,所述粉体分级机301的顶端设置有与所述粉体分离装置连接用于输送充分活化粉体的粉体出料口304,粉体出料口304与粉体分离装置之间连接有分级出料管305,所述粉体分级机301的底端设置有与所述原料加料装置出料端连接用于输送未充分活化粉体的粉体回料口306,粉体回料口306与粉体出料绞龙117的出料端之间连接有分级回料管307。所述粉体分级机301为现有技术,属于本领域普通工程技术人员所公知的,在此不再赘述。

所述粉体分离装置包括袋滤器401,所述袋滤器401的中部设置有与所述粉体分级装置出料端的粉体进料口,所述引风干燥装置连接至所述袋滤器401的顶端,所述袋滤器401的底端设置有粉体下料口,所述粉体下料口连接有用于承载成品粉料的粉体成品仓403。所述粉体下料口设置有粉体下料绞龙402,所述粉体下料绞龙402的下料口通过下料管道404连接至所述粉体成品仓403,所述下料管道404上设置有闭风器405及闭风器405电机,所述下料管道404上还设置有罗茨风机406。所述粉体成品仓403的底端还对应设置有成品仓除尘器407。所述粉体成品仓403的上方一侧有进料口与下料管道404连接。

所述袋滤器401用于将粉体与气体分离的装置,为现有技术,属于本领域普通工程技术人员所公知的,在此不再赘述。

所述引风干燥装置包括引风机408,所述引风机408的进风口通过引风进管409与所述粉体分离装置的顶端连接,所述引风机408的出风口通过引风出管410连接有冷凝装置,即所述引风机408的出风口连接至冷凝装置的进风口,所述冷凝装置的出风口通过出风管道412连接至所述原料加料装置的出料端,位于所述雾化喷头214和压缩气体排气管之间,具体为连接在分级回料管307上。

冷凝装置的底端还设置有用于将冷凝水排出的排水口。所述冷凝装置为冷凝器411,为现有技术,属于本领域普通工程技术人员所公知的,在此不再赘述。

成品包装装置包括粉体包装仓501,所述粉体包装仓501设置在所述粉体成品仓403的下方,所述粉体成品仓403的放料口与所述粉体包装仓501上方的料斗之间通过粉体放料管道连接,所述粉体放料管道上设置有粉体放料阀。

粉尘回收装置包括粉尘回收仓601,所述粉体包装仓501的顶部设置有上除尘口,所述粉体包装仓501的底部设置有下除尘口,所述上除尘口与所述下除尘口分别通过除尘管道连接至所述粉尘回收仓601。

所述原料混合机101、粉体提升机112、原料仓114、粉体分级机301、袋滤器401、粉体成品仓403、粉体包装仓501、粉尘回收仓以及各种输送管道均为304不锈钢材质。

本发明的工作原理为:

当采用不同粉体复配活化或采用不同种类处理剂活化时,向导热油加热器103内注入导热油,并加热导热油,当导热油加热到设定温度后,启动输油油泵106,被加热的导热油经过输油管104进入至混合机夹层102,来对原料混合机101进行加热,然后导热油经回油管105返回至导热油加热器103,从而形成循环加热。

将处理剂加入至液化处理箱体207的加热器固态室210,由加热管212将固态处理剂加热成液态处理剂,液态处理剂经开设于所述箱体隔断208上的隔断连通孔211进入至加热器液态室209。同时,将压缩气体经压缩气体进气管注入压缩气体储气罐215内。

启动混合机主电机109,混合机主电机109带动主电机带轮转动,从而通过皮带带动搅拌机带轮转动,进而带动混合机搅拌轴和混合机搅拌齿转动。将粉体通过粉体加入口107加入至原料混合机101内,将处理剂中熔点较高的处理剂通过助剂加入口108加入至原料混合机101内,在加热混合过程中产生的气体通过排气口排出;当混合物料加热到规定温度或时间后,开启混合机排料口,混合物料通过混合机排料口进入至混合出料绞龙111,混合出料绞龙111启动带动混合物料进入至粉体提升机112的提升机加入口113;当使用单一粉体或单一处理剂活化时,直接将待活化粉体加入至粉体提升机112的提升机加入口113;启动粉体提升机112的提升电机,进入至粉体提升机112内的粉体向上运动,通过出料管道进入至原料仓114。

启动振动器115防止粉体在原料仓114内产生架桥,启动原料放料电机116,粉体通过原料排料口进入至粉体出料绞龙117,在粉体出料绞龙117带动下向前运动至出料端,即进入至粉体碾磨机内进行粉体活化。

启动计量油泵213,液态处理剂经过油管、雾化喷头214雾化喷淋在粉体上,启动加热线对雾化喷头214进行加热,防止液化的处理剂在雾化喷头214内固化。

启动粉体碾磨机的各碾磨电机,带动各组碾磨机内的碾磨主轴转动,碾磨主轴带动摆杆205转动,从而带动摆锤206转动,启动送风风机216。被处理剂雾化的粉体经过粉体出料绞龙117出料端进入至粉体碾磨机内,在第一组碾磨机201、第二组碾磨机202、第三组碾磨机203不同转速的摆锤206碰撞、挤压下完成粉体活化,完成活化的粉体经第三组碾磨机203进入至送风风机216,经过分级进料管303、粉体上料口302进入至粉体分级机301内,充分活化的粉体经有粉体出料口304排出,通过分级出料管305进入至袋滤器401内,未充分活化的粉体经粉体回料口306排出,经过分级回料管307进入至粉体出料绞龙117的出料端。

活化粉体在袋滤器401内,粉体下落,热空气上升,上升的热空气在所述引风机408作用下,通过引风进管409进入引风出管410,进入至冷凝器411内,冷却液通过冷凝器411内安装的蛇形管冷却液入口进入冷凝器411,将热风中水蒸气冷凝成水滴落入冷凝器411的底端,去除水蒸气的热风通过冷凝器411的出风口进入至出风管道412,进而进入分级回料管307,跟随未充分活化的粗粉进入粉体出料绞龙117的出料端,开启压缩气体排气阀,将压缩空气从压缩气体储气罐215内经过压缩气体排气管进入至粉体出料绞龙117的出料端内,防止经由分级回料管307进入至粉体出料绞龙117内的热空气向后流动影响粉体进入至粉体碾磨机;落入冷凝器411底部的水积累一定量时,打开安装于冷凝器411底部的排水口排出。

袋滤器401内下落粉体进入至粉体下料绞龙402,粉体下料绞龙402带动粉体运动,启动闭风器电机,打开闭风器405,活化粉体通过下料管道404,启动罗茨风机406,罗茨风机406将活化粉体经下料管道404吹进粉体成品仓403。

粉体成品仓403顶部中心安装有成品仓除尘器407,将过滤粉体后的空气排出粉体成品仓403,启动安装于粉体成品仓403底部的粉体放料阀,将活化粉体经过粉体放料管道进入粉体包装仓501,包装过程产生的粉尘经由上除尘口、下除尘口相连接的除尘管道进入粉尘回收仓601。

以上显示和描述了本发明的基本原理、主要特征及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 碳酸钙粉体活化处理装置

- 一种碳酸钙粉体活化改性装置