一种氟直冷技术联合氯气精馏提纯系统及方法

文献发布时间:2023-06-19 12:25:57

技术领域

本发明属于外供氯气的提纯精制分离技术领域,特别涉及一种氟直冷技术联合氯气精馏提纯系统及方法。

背景技术

本发明背景技术中公开的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

使用氯气的下游用户,对氯气质量品质要求较高,针对用氯单位时常出现生产波动,氯化吸收效果下降,氯气存在夹带杂气(含氧等杂气)情况下,极大地影响了氯化反应效果;目前内部生产液氯与外购液氯混合输送,品质不一,不同程度地影响了两装置的反应效果,由于反应效果不好,造成尾气有效氯高,造成异味影响环境。

目前氯气精制提纯的生产方法主要是将硫酸干燥后的氯气在一定压力和温度下,用冷水或循环水进行冷却,使气态氯冷凝成液态,利用氯气与杂质沸点的不同,使低沸点杂质得到分离,再用热水对液态氯加热汽化得到纯度较高的氯气。这种生产方法存在的缺陷是:采用热水介质,热水介质如果控制不好,会在再沸器的换热管形成垢下腐蚀,而且一旦氯气泄漏与水反应生产次氯酸和盐酸,会造成换热器加速腐蚀,造成氯气外溢事故,存在较大的安全环保风险;同时精馏提纯过程需要投入再沸器和冷凝器,消耗较大,无法合理利用冷源和热源,能源消耗大。

发明内容

为了解决现有氯碱厂生产的氯气含杂气,影响下游用氯单位生产稳定运行的的不足,本发明的目的之一是提供一种氟直冷技术联合氯气精馏提纯系统,采用氟利昂制冷直接冷却技术提供热源、冷源,通过精馏塔分离提纯,实现提高氯气质量,满足下游用户的需要;确保氟利昂循环压缩、释放、吸收热量,用于氯气精馏提纯系统,给液氯提供热量,液氟给废氯气提供冷量液化,循环液化提纯,达到精制提纯氯气的目的。

为了实现上述目的,本发明的技术方案为:

一种氟直冷技术联合氯气精馏提纯系统,包括氟利昂制冷循环压缩系统、氯气精馏提纯系统、液氯减压闪蒸系统和氟利昂汽化及热水循环系统;

所述氯气精馏提纯系统包括再沸器、精馏塔、塔顶冷凝器、氯气过热器,所述再沸器、精馏塔和塔顶冷凝器依次连接,所述精馏塔出口连接氯气过热器进口;

所述氟利昂制冷循环压缩系统包括氟制冷机组、氟贮罐,所述塔顶冷凝器出口与氟制冷机组、再沸器、氟贮罐进口依次连接;

所述氟利昂汽化及热水循环系统包括汽化器,所述汽化器进口连接氟贮罐出口,汽化器出口连接氟制冷机组出口,所述汽化器还与热水罐连接;

所述液氯减压闪蒸系统包括液氯采出泵,所述液氯采出泵和精馏塔出口连接;

进一步,所述精馏塔的塔釜连接有再沸器,精馏塔的塔顶连接有冷凝器;

进一步,所述精馏塔出口还连接液氯储槽进口,所述液氯储槽出口和液氯泵进口连接,所述液氯泵出口和精馏塔进口连接;

进一步,所述氟贮罐出口与塔顶冷凝器进口连接;

进一步,所述汽化器为R22汽化器;

进一步,所述汽化器出口还与氯气过热器出口连接;

进一步,所述精馏塔和再沸器之间、塔顶冷凝器和精馏塔之间、汽化器和热水罐之间均为双向连接。

氯气精馏提纯系统:进塔液氯流至塔底部,利用再沸器循环加热液氯汽化,汽化后的氯气经过精馏塔分离,中间部位采出精氯气,外供使用部门,塔顶废氯气进入塔顶冷凝器液化,冷凝回流至精馏塔循环液化、汽化,分离出含杂气体;

氟利昂制冷循环压缩系统:将精馏塔塔顶冷凝器汽化的气态氟利昂,采用氟制冷机组压缩,压缩机出口高温氟进入再沸器为液氟提供热量汽化,再沸器冷凝的液氟进入氟储罐,液氟靠压差进入塔顶冷凝器与塔顶气氟换热冷凝,汽化后的氟利昂进入制冷压缩机,经过循环放热、吸热为液氯汽化、塔顶废氯液化提供能源;

液氯减压闪蒸系统:在氯气纯度较高是进行单独使用,停运降温机组和热水系统,对精馏塔液氯进行降压处理,液氯逐层由塔顶流至塔底部,在此过程中减压闪蒸,挥发出含杂气体,排放至氯压机进口管道或排至除害塔吸收;

氟利昂汽化及热水循环系统:循环热水经氟利昂汽化器后进入氯气过热器,在氯气过热器中与吸取热量的水流进行热交换,从而达到加热氯气的目的,加热氯气后回热水罐,精氯气升温后送至下游用户;

进一步,所述氟制冷机组压缩前温度为(4℃-5℃),压力为(0.35MPa-0.4MPa),压缩后温度为(78℃-80℃),压力为(1MPa-1.1MPa);

进一步,所述液氯减压闪蒸系统中,降压前精馏塔液氯压力为1.0MPa,降压后压力为0.2MPa;

进一步,所述氟利昂汽化及热水循环系统中的热水来自合成炉余热。

进一步,所述杂质为三氯化氮、二氧化碳、氧气、氮气。

本发明的目的之二是提供一种基于上述氟直冷技术联合氯气精馏提纯系统的方法,包括以下步骤:

(1)氯气精馏分离:液氯进塔后经塔板逐层至塔底,在塔底部经再沸器循环加热后,汽化氯进行分离采出,精氯气自塔中间部位采出,含杂氯气自塔顶采出进入塔顶冷凝器液化提纯,液化后的含杂氯气排出制盐酸系统;

(2)氟利昂制冷:制冷机组将精馏塔顶冷凝器汽化的气态氟利昂压缩后,进入再沸器,为液氯提供热量汽化,再沸器冷凝的液氟进入氟储罐,液氟靠压差进入塔顶冷凝器与塔顶气氯换热冷凝,汽化的氟利昂进入制冷压缩机,循环放热、吸热;

(3)热水循环:利用上游合成炉余热产生的热水给氟利昂汽化器加热,循环热水经氟利昂汽化器后进入氯气过热器加热氯气后回热水罐,精氯气升温后送下游用户;热水循环利用。

本发明所述氟直冷联合氯气精馏提纯系统,通过氟利昂制冷机组循环压缩制冷剂,为精馏塔液氯提供热源、冷源,汽化液化氯气并进行分离提纯,采用回收热水加热氟利昂补充热源,满足液氯汽化平衡需要,达到提纯精制氯气,形成一个独立系统。

本发明的具体实施方式至少获得了以下技术效果:

(1)将液氯进行气化,分离含杂气体,塔顶液化回流,循环液化提纯,实现氯气精制提高纯度,满足下游用户需要;

(2)配置氟直冷制冷机组循环氟制冷系统,给再沸器、塔顶冷凝器提供热源、冷源等能量,氟利昂循环利用,节能降耗;

(3)氯气纯度相对较高时可单独采用闪蒸工艺,降低运行能耗。高压输送液氯进塔后瞬间减压,实现减压闪蒸,挥发含杂气体,保证氯气精制效果。本发明置同时具备闪蒸和精馏两种工艺;

(4)氟利昂汽化器采用回收热水汽化氟利昂,并入制冷压缩机出口管道进入再沸器,给液氯补充热源,氟利昂化学性质稳定,不会造成列管腐蚀,而且即使出现换热器内漏,氯气不予氟利昂反应不会造成加剧腐蚀;液氟利用压差至塔顶冷凝器作为冷源进行液化氯气回流,代替传统的塔顶冷凝器使用冷水进行降温,确保本质安全;

(5)采用合成炉回收余热热水给氟利昂汽化提供能源,采用热量梯级利用,节约能源;本发明能够合理利用热源和冷源,节能效果非常明显;

(6)现有技术涉及的氯气提纯装置进行精馏提纯,需要投入再沸器和冷凝器,消耗较大,本发明不再投入再沸器和冷凝器,仅进行减压蒸馏,使用闪蒸工艺进行提纯,能够满足使用要求;

(7)电解槽运行后期副反应增多,电解产出的氯气含杂气量增加,使干燥后送至液化的氯气含杂气量增加,液氯中含杂气体相继上升,影响液氯纯度略有下降,采用闪蒸技术满足下游用户需求,电解槽运行后期纯度下降厉害时可采用氯气精馏提纯系统进行精馏提纯以满足下游用户需求,本发明可用闪蒸和精馏两种工艺提纯,相对单一精馏能够有效节能,闪蒸工艺可以停运降温机组(130KW),热水泵(18.5KW),在节约能耗的同时满足下游用户使用。

附图说明

构成本申请的一部分的说明书附图用来提供对本申请的进一步理解,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。

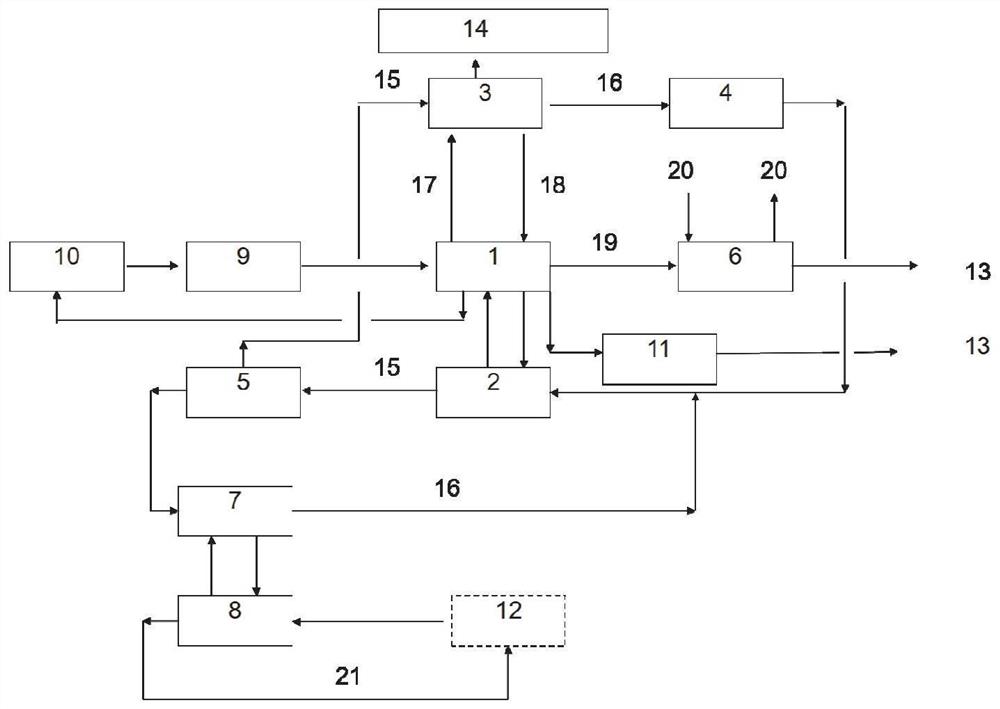

图1为本发明实施例中氟直冷技术联合氯气精馏提纯系统;

图中,1、精馏塔,2、再沸器,3、塔顶冷凝器,4、氟制冷机组,5、氟贮罐,6、氯气过热器,7、汽化器,8、热水罐,9、液氯泵,10、液氯储槽,11、液氯采出泵,12、HCl合成炉,13、下游用户,14、氯压机,15、液氟,16、气氟,17、气氯,18、液氯,19、精氯气,20、热水,21、循环降温水。

具体实施方式

应该指出,以下详细说明都是示例性的,旨在对本申请提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本申请所属技术领域的普通技术人员通常理解的相同含义。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

正如背景技术中所介绍的,现有技术中氯气提纯工艺杂质含量高,无法满足下游用户的使用要求,且存在安全风险、能源消耗量大,为了解决如上的技术问题,本申请提出了一种氟直冷技术联合氯气精馏提纯系统。

以下通过具体的实施例对本申请的技术方案进行说明。

实施例1

如图1所示,一种氟直冷技术联合氯气精馏提纯系统,包括氟利昂制冷循环压缩系统、氯气精馏提纯系统、液氯减压闪蒸系统和氟利昂汽化及热水循环系统;所述氯气精馏提纯系统包括再沸器2、精馏塔1、塔顶冷凝器3、氯气过热器6,所述精馏塔1的塔釜连接有再沸器2,精馏塔1的塔顶连接有冷凝3器,精馏塔1和再沸器2之间、塔顶冷凝器2和精馏塔1之间为双向连接,精馏塔1出口连接氯气过热器6进口;所述氟利昂制冷循环压缩系统包括氟制冷机组4、氟贮罐5,所述塔顶冷凝器3出口与氟制冷机组4、再沸器2、氟贮罐5进口依次连接;所述氟利昂汽化及热水循环系统包括R22汽化器7,所述汽化器7进口连接氟贮罐5出口,汽化器7出口连接氟制冷机组4出口,所述汽化器7还与热水罐8双向连接;所述液氯减压闪蒸系统包括液氯采出泵11,所述液氯采出泵11和精馏塔1出口连接;所述精馏塔1出口还连接液氯储槽10进口,所述液氯储槽10出口和液氯泵11进口连接,所述液氯泵11出口和精馏塔1进口连接;所述氟贮罐5出口与塔顶冷凝器3进口连接;所述汽化器7出口还与氯气过热器6出口连接。

氯气精馏提纯系统:进塔液氯流至塔底部,利用再沸器2循环加热液氯汽化,汽化后的氯气经过精馏塔1分离,中间部位采出精氯气19,外供使用部门,塔顶废氯气进入塔顶冷凝器3液化,冷凝回流至精馏塔1循环液化、汽化,分离出含杂气体三氯化氮、二氧化碳、氧气、氮气;

氟利昂制冷循环压缩系统:将精馏塔1塔顶冷凝器汽化的气态氟利昂,采用氟制冷机组4压缩,压缩前温度为4℃,压力为0.35MPa,压缩后温度为78℃,压力为1.1MPa,压缩机出口高温氟进入再沸器2为液氟提供热量汽化,再沸器2冷凝的液氟15进入氟储罐5,液氟靠压差进入塔顶冷凝器3与塔顶气氟换热冷凝,汽化后的氟利昂为4℃,进入制冷压缩机4,经过循环放热、吸热为液氯汽化、塔顶废氯液化提供能源;

液氯减压闪蒸系统:在氯气纯度较高时进行单独使用,停运降温机组和热水系统,对精馏塔1初始液氯进行降压处理,降压前精馏塔液氯压力为1.0MPa,进塔后压力为0.2MPa,液氯逐层由塔顶流至塔底部,在此过程中减压闪蒸,挥发出含杂气体三氯化氮、二氧化碳、氧气、氮气,排放至氯压机14进口管道或排至除害塔吸收;

氟利昂汽化及热水循环系统:循环热水经氟利昂汽化器7后进入氯气过热器6,在氯气过热器6中与吸取热量的水流进行热交换,从而达到加热氯气的目的,加热氯气后回热水罐8,精氯气升温后送至下游用户;所述氟利昂汽化及热水循环系统中的热水20来自合成炉12余热。

实施例2

在实施例1的基础上,本发明还提供了一种基于上述氟直冷技术联合氯气精馏提纯系统的方法,包括以下步骤:

(1)氯气精馏分离:液氯进塔后经塔板逐层至塔底,在塔底部经再沸器循环加热后,汽化氯进行分离采出,精氯气自塔中间部位采出,含杂氯气自塔顶采出进入塔顶冷凝器液化提纯,液化后的含杂氯气排出制盐酸系统;

(2)氟利昂制冷:制冷机组将精馏塔顶冷凝器汽化的气态氟利昂压缩后,进入再沸器,为液氯提供热量汽化,再沸器冷凝的液氟进入氟储罐,液氟靠压差进入塔顶冷凝器与塔顶气氯换热冷凝,汽化的氟利昂进入制冷压缩机,循环放热、吸热;

(3)热水循环:利用上游合成炉余热产生的热水给氟利昂汽化器加热,循环热水经氟利昂汽化器后进入氯气过热器加热氯气后回热水罐,精氯气升温后送下游用户;热水循环利用。

下表1为利用本发明所述系统精馏前后的杂质和纯度含量,

表1

从表1可以看出,利用本发明所述系统可使产品纯度由99.6%增至99.9%,这对于产品质量而言是质的变化,同时随着纯度的提高,相应的三氯化氮、氧气和二氧化碳含量也得到了很大程度的降低,氯气质量得到了改善。

本发明公开了一种氟直冷技术联合氯气精馏提纯系统,其中氟利昂制冷循环压缩系统主要是制冷剂压缩循环;本发明可以根据不同液氯纯度采用闪蒸和精馏两种工艺,液氯减压闪蒸系统,主要是进塔液氯瞬间减压,起到闪蒸效果,达到在液氯纯度相对较高时节能效果;氟利昂汽化及热水循环系统主要是利用氟利昂制冷循环,为精馏塔液氯提供热源,为塔顶氯气液化提供冷源,使液氯汽化、液化提纯,精氯气采出送下游用户,含杂氯气自塔顶采出经塔顶冷凝液化再提纯后,排出废氯气。配置氟利昂汽化器,与制冷机组并联,给再沸器补充提供热量,热水利用合成炉余热循环往复利用,不使用蒸汽,达到节约能源的目的。

以上所述仅为本申请的优选实施例而已,并不用于限制本申请,对于本领域的技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 一种氟直冷技术联合氯气精馏提纯系统及方法

- 一种己二腈精馏提纯系统及其精馏提纯方法