一种采用金属型材折弯而成的轮椅侧车架及轮椅

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及轮椅技术领域,特别涉及一种生产工艺简化的采用金属型材折弯而成的轮椅侧车架及轮椅。

背景技术

1932年,曾宁斯(Harry Jennings)发明第一台折叠式钢管构架轮椅,相当的轻,而且容易操纵。必须使用由活动接头及连杆組等等組成之折叠式机构,用以连接轮椅之侧车架。

今日生活方式在每种人当中,包括残障人士在內,更加生气蓬勃,因而促进广大的市场需求一种比较轻、比较耐用、可以操纵而且结实(折叠或分解时)之轮椅,以使今日较小之车可以载运。

为了滿足新造成的市场需要,在一九七○年代末期,出現一种在观念上很新的轮椅为一种刚性构架设计。該刚性构架轮椅的侧车架系用焊接把刚性元件(管、杆等等)彼此固定。一种刚性轮椅沒有折叠机构,其优点如下:1.增加强度及耐用性。2.增加能量效率(折叠机构吸收需要推車之能量)。3.減少重量(零件较少)。4.增加机动性。5.增加稳定性。6.增加舒适。

不幸,現有焊接式刚性构架设计的轮椅,由于制造成本高昂,所以相当昂贵。

如罗家德(Lockhand)等人获准之美国第4,840,390及4,981,305号专利,揭示利用焊接接头的此种轮椅之实例,相同的侧车架是用一对概略呈L形状的管状构件焊接在一起。郝利(Haury)等人所获美国第4,500,102号专利,揭示一种运动轮椅,包括一种整体焊接之管状结构总成。郝利等人所获美国第4,721,321号专利,揭示一种类似的运动轮椅结构。

如何恩(Horn)所获美国第4,811,964号专利,揭示另一种焊接式轮椅构架,是一种用划行推进的轮椅。

如倪可生(Nicholson)等人所获美国第5,011,175号专利,揭示一种折叠构架轮椅,可在一正常之上方坐定位置与一下方躺靠位置之间活动,並不使用焊接。不過此种轮椅為一折叠式构架轮椅,虽不包括焊接,系用枢转构件或连杆組固定在一起,使得轮椅结构不太稳定和固定。此种轮椅有折叠式构架轮椅之一切缺点。

如许多夹箍元件设计把兩个以上的管状构件相互固定在一起,乃属已知。例如吉立茂(Gillemot)等人所获美国第4,515,497号专利,揭示一种夹箍元件用于紧定隔开或平行之杆、管及类似物体,可以松开。

如巴世烈(Bassler)所获美国第4,039,263号专利,揭示一种连接接头;石乃雨(Schnell)所或美国第4,695,179号专利,揭示一种紧定裝置,用于沿空间轴之至少三根支柱。

如查卜曼(Chapman)等人所获美国第4,294,561号专利,揭示一种接合构件用于构架系統。

如吉拉德(Girard)所获美国第4,597,140及4,597,690号专利,揭示管夹箍。

如剛沙福(Gonsalves)等人所获美国第3,423,113号专利,揭示一种接头用于管状构件。

如格林(Greene)所获美国第4,784,511号专利,揭示一种接头用于管状构架构件。

如李福根(Rifken)所获美国第3,216,752号专利,揭示连接装置用于建筑构架、栏栅、鹰架之类。

如沙立沙(Zalesak)所获美国第4,202,638号专利,揭示价廉之分解式家具,和搭配成型之塑胶壳结合,用于角落及肘管。

虽然事实上已有许多事實上已有許多夹箍,用于管状构件彼此固定,但是轮椅工业仍然仰赖焊接的构架构造,用于刚性轮椅。然而,焊接或硬焊作业,证明不调和、危险、耗时而且昂贵。結果由于晶化或氧化,金属疲劳造成一种热影响带在焊接部份附近,可能导致一种可能的安全危险性(即轮椅倒塌),而且需要另外的作业,例如打磨、化学电镀等等,這对于工人和环境都很危险。

如果轮椅意外发生故障(即焊接断裂),上述所有步骤均需重作一遍,造成相当高的修理费用。

为此,中国台湾专利TW254851B公开了一种轮椅总成可以迅速分解结合,极为便宜,系以管状构件組成,只用夹箍裝置固定,以生产一种刚性构架轮椅;不用焊接,夹箍系用诸如一种填碳纤维聚胺之类模制复合材料制成;各夹箍系由配对毂組成,其半圆柱形区域之大小适可在两配对构件之间接纳要以压入配合关系固定之横管。

传统轮椅侧车架的生产工艺传统的工艺需要下料-弯管-切口-焊接(手工焊接或者是机器人焊接)-组装,其生产工艺复杂。例如参见图1和图2,图1和图2为申请人目前所采用焊接型侧车架结构示意图。图中画圈的部分均为焊接位置。这种焊接型侧车架具有众多的焊接位置,需要焊接时间很长,而且焊接后整个侧车架容易变形,焊接后需要整形,增加了加工成本。

另外,目前有技术的焊工工资比较高,造成轮椅制造厂家的成本高,相应的产品售价高,对消费者不利。还有就是焊接工作劳动环境较为恶劣,目前很多年轻人不愿意从事焊工工作,造成焊工劳动力也短缺。同时焊接场地需要安全、消防要求高,轮椅制造企业需要投入很多的固定投资来改造,也相应的增加了企业成本。

发明内容

本发明所要解决的技术问题之一在于针对现有焊接型侧车架所存在的上述不足而提供一种生产工艺简单、无需切口和手工焊接或者是机器人焊接,也不用压铸件、不用填碳纤维聚胺之类模制复合材料的采用金属型材折弯而成的轮椅侧车架,其将现有生产工艺直接转换为下料-弯管-碰焊(不需要手工焊接或者气体保护的焊接)或者采用紧固件固定-组装工艺,无需手工焊接或者气体保护的焊接,也基本上不用夹箍、压铸件,也不用填碳纤维聚胺之类模制复合材料,具有加工效率高,成本低的优点。

本发明所要解决的技术问题之二在于提供一种包含上述轮椅侧车架的轮椅。

作为本发明第一方面的一种采用金属型材折弯而成的轮椅侧车架,其特征在于,采用至少一根但不超过两根金属型材经多次折弯而形成轮椅侧车架。

在本发明的一个优选实施例中,所述金属型材为空心的金属管材或实心的金属型材。

在本发明的一个优选实施例中,所述至少一根但不超过两根金属型材经多次折弯后而形成的轮椅侧车架中平行排列部位采用紧固件或者碰焊连接起来。

在本发明的一个优选实施例中,所述紧固件均为铆钉或者螺钉或者螺栓和螺母。

在本发明的一个优选实施例中,所述金属型材为一根,这一根金属型材经多次折弯后而形成的轮椅侧车架包含有靠背安装部、大轮安装部、推车扶手部、乘坐扶手安装部、坐垫安装部、踏板安装部和小轮安装部;所述靠背安装部和所述大轮安装部分布在一条直线型金属型材上,所述大轮安装部位于靠背安装部的下部,所述推车扶手部折弯于所述靠背安装部的顶部;所述乘坐扶手安装部、坐垫安装部、小轮安装部三者基本上呈平行状态,三者分别呈上、中、下位置,所述乘坐扶手安装部和所述坐垫安装部靠近靠背安装部的一端通过第一连接部连接,所述第一连接部与所述靠背安装部基本平行接触并通过紧固件连接起来;所述坐垫安装部和所述小轮安装部远离所述靠背安装部的一端通过第二连接部连接,所述乘坐扶手安装部远离所述靠背安装部的一端向下折弯形成一第三连接部,该第三连接部向下延伸至所述踏板安装部,同时该第三连接部与所述第二连接部基本平行接触的一段与所述第二连接部通过紧固件或者碰焊连接起来。

在本发明的一个优选实施例中,在所述坐垫安装部通过紧固件安装有一对座位托片和一刹车连接板;在所述大轮安装部通过紧固件安装有大轮轴套组件;在所述小轮安装部上通过紧固件安装有小轮座组件和一对转轴块。

在本发明的一个优选实施例中,所述刹车连接板位于一对座位托片之间;所述刹车连接板成L形状,所述刹车连接板的横边通过紧固件固定在所述坐垫安装部上,在所述刹车连接板的竖边开设有两条长条孔;每一座位托片由两个方向相反布置的U型结构连接而成,其中一个U型结构扣在所述坐垫安装部上并通过紧固件固定。

在本发明的一个优选实施例中,所述大轮轴套组件由两块结构相同且截面呈U型结构的第一大轮轴套组成,两块第一大轮轴套方向相对通过紧固件固定在所述大轮安装部上,在每一第一大轮轴套和大轮安装部上均设置有一第一大轮轴孔,三者的第一大轮轴孔对齐。

在本发明的一个优选实施例中,所述小轮座组件包括一个小轮座和两块小轮座垫块,在所述小轮座内设置有一小轮座内孔并在所述小轮座的外周设置有两个相互平行的小轮座垫块安装平面,所述小轮座通过所述小轮座内孔套设在所述小轮安装部上,两块小轮座垫块安装在所述小轮座两个相互平行的小轮座垫块安装平面上,所述一个小轮座和两块小轮座垫块与所述小轮安装部之间通过紧固件固定;在所述小轮座和两块小轮座垫块以及所述小轮安装部上均开设有小轮轴孔,四者的小轮轴孔对齐。

在本发明的一个优选实施例中,在每块小轮座垫块一端薄、一端厚,每块小轮座垫块与所述小轮座的小轮座垫块安装平面接触的那一面为平面,远离所述小轮座的小轮座垫块安装平面那一表面由两个平面和一个斜面构成,所述斜面位于两个平面之间;每块小轮座垫块上的小轮轴孔位于斜面中;两个小轮座垫块中的斜面斜向相反。

在本发明的一个优选实施例中,每一转轴块由两个开口方向相反的U型环组合而成,其中一个U型环卡套在所述小轮安装部上并通过紧固件固定。

在本发明的一个优选实施例中,所述金属型材为两根,其中一根金属型材经过多次折弯形成乘坐扶手安装部、坐垫安装部、踏板安装部、小轮安装部,另一根金属型材经多次折弯后形成靠背安装部、大轮安装部、推车扶手部,所述靠背安装部和所述大轮安装部分布在一条直线型金属型材上,所述大轮安装部位于靠背安装部的下部,所述推车扶手部折弯于所述靠背安装部的顶部;所述乘坐扶手安装部、坐垫安装部、小轮安装部三者基本上呈平行状态,三者分别呈上、中、下位置,所述乘坐扶手安装部和所述坐垫安装部靠近靠背安装部的一端通过第一连接部连接,所述第一连接部与所述靠背安装部基本平行接触并通过紧固件或者碰焊连接起来;所述坐垫安装部和所述小轮安装部远离所述靠背安装部的一端通过第二连接部连接,所述乘坐扶手安装部远离所述靠背安装部的一端向下折弯形成一第三连接部,该第三连接部向下延伸至所述踏板安装部,同时该第三连接部与所述第二连接部基本平行接触的一段与所述第二连接部通过紧固件或者碰焊连接起来。

在本发明的一个优选实施例中,所述第二大轮轴套内设置有一大轮座内孔并在所述第二大轮轴套的外周设置有四个大轮轴套平面,四个大轮轴套平面两两平行,在一对平行的大轮轴套平面和大轮安装部上均开设有一个第二大轮轴孔,三个第二大轮轴孔对齐;在另外一对平行的大轮轴套平面上均开设有一小轮安装部穿过孔,所述小轮安装部临近所述大轮安装部的这一端穿过这两个小轮安装部穿过孔并通过紧固件连接。

在本发明的一个优选实施例中,所述两根金属型材中,用于经过多次折弯形成而所述乘坐扶手安装部、坐垫安装部、踏板安装部和小轮安装部的金属型材截面尺寸小于用于经过多次折弯形成所述靠背安装部、大轮安装部、推车扶手部的另外一根金属型材的截面尺寸。

作为本发明第二方面的轮椅,至少包括一对所述采用金属型材折弯而成的轮椅侧车架,这一对所述采用金属型材折弯而成的轮椅侧车架平行设置。

由于采用了如上的技术方案,本发明的采用金属型材折弯而成的轮椅侧车架采用一根或者两根金属型材经过多次折弯形成,其将现有生产工艺直接转换为下料-弯管-碰焊(不需要手工焊接或者气体保护的焊接)或者采用紧固件固定-组装工艺,全过程无需切口和手工焊接或者是机器人焊接,也不用夹箍、压铸件、不用填碳纤维聚胺之类模制复合材料,具有加工效率高,加工和组装方便、对于制造现场的要求比焊接现场要求低、成本低的优点,降低了制造成本,同时也保证了刚性。

附图说明

图1为焊接型侧车架结构示意图。

图2为图1的侧视图。

图3为本发明实施例1的采用一根金属型材折弯而成的轮椅侧车架的结构示意图。

图4为图3的侧视图。

图5为图3的俯视图。

图6为本发明实施例1的采用一根金属型材折弯而成的轮椅侧车架与座位托片、刹车连接板、大轮轴套组件、小轮座组件和转轴块之间的装配分解示意图。

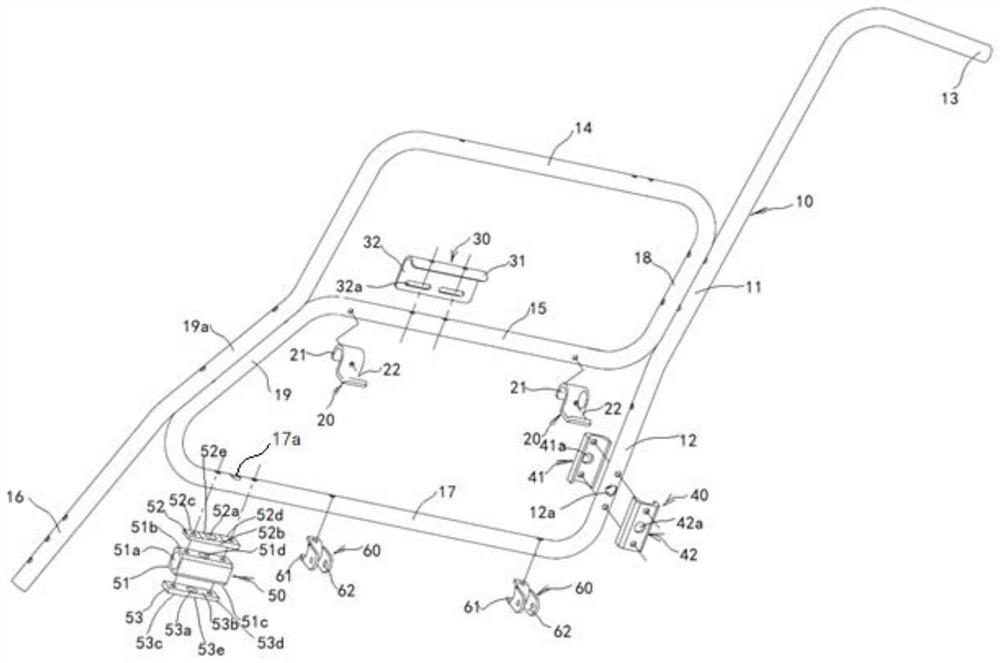

图7为本发明实施例1的采用一根金属型材折弯而成的轮椅侧车架与座位托片、刹车连接板、大轮轴套组件、小轮座组件和转轴块之间的装配示意图。

图8为本发明采用实施例1的采用一根金属型材折弯而成的轮椅侧车架制备的轮椅结构示意图。

图9为本发明采用实施例1的采用一根金属型材折弯而成的轮椅侧车架制备的轮椅立体结构示意图。

图10为本发明实施例2的采用一根金属型材折弯而成的轮椅侧车架与座位托片、刹车连接板、大轮轴套组件、小轮座组件和转轴块之间的装配分解示意图。

图11为本发明实施例3的采用两根金属型材折弯而成的轮椅侧车架的结构示意图。

图12为图11的侧视图。

图13为图11的俯视图。

图14为本发明实施例3的采用两根金属型材折弯而成的轮椅侧车架与座位托片、刹车连接板、第二大轮轴套、小轮座组件和转轴块之间的装配分解示意图。

图15为本发明实施例3的采用两根金属型材折弯而成的轮椅侧车架与座位托片、刹车连接板、第二大轮轴套、小轮座组件和转轴块之间的装配示意图。

图16为本发明采用实施例3的采用两根金属型材折弯而成的轮椅侧车架制备的轮椅结构示意图。

图17为本发明采用实施例3的采用两根金属型材折弯而成的轮椅侧车架制备的轮椅立体结构示意图。

图18为本发明实施例4的采用两根金属型材折弯而成的轮椅侧车架与座位托片、刹车连接板、第二大轮轴套、小轮座组件和转轴块之间的装配分解示意图。

具体实施方式

以下结合附图和具体实施方式来详细描述本发明。

实施例1

参见图3至图7,图中所示的一种采用金属型材折弯而成的轮椅侧车架,其采用一根金属型材10经多次折弯而形成。

这一根金属型材10经多次折弯后而形成的轮椅侧车架包含有靠背安装部11、大轮安装部12、推车扶手部13、乘坐扶手安装部14、坐垫安装部15、踏板安装部16和小轮安装部17。

靠背安装部11和大轮安装部12基本上分布在一条直线型金属型材上,大轮安装部12位于靠背安装部11的下部,推车扶手部13折弯于靠背安装部11的顶部。

乘坐扶手安装部14、坐垫安装部15、小轮安装部17三者基本上呈平行状态,三者分别呈上、中、下位置,小轮安装部17与地面基本上呈一4°的夹角(参见图8),通常来说,残疾人座轮椅的时候座位前面稍高后面稍微低,靠背与座位面成98°-100°成一个略微后趟姿势位最舒适和安全姿势,而前面提到坐垫安装部15和小轮安装部17平行状态,所以小轮安装部17与地面就成了一个4°自然角度。

乘坐扶手安装部14和坐垫安装部15靠近靠背安装部11的一端通过第一连接部18连接,第一连接部18与靠背安装部11基本平行接触并通过紧固件连接起来,以增强靠背安装部11的强度。

坐垫安装部15和小轮安装部17远离靠背安装部11的一端通过第二连接部19连接,乘坐扶手安装部14远离靠背安装部11的一端向下折弯形成一第三连接部19a,该第三连接部19a向下延伸至踏板安装部16,同时该第三连接部19a与第二连接部19基本平行接触的一段与第二连接部19通过紧固件连接起来,这样通过第一连接部18、第二连接部19和第三连接部19a可以提高坐垫安装部15的承载能力。

在坐垫安装部15通过紧固件安装有一对座位托片20和一刹车连接板30;在大轮安装部12通过紧固件安装有大轮轴套组件40;在小轮安装部17上通过紧固件安装有小轮座组件50和一对转轴块60。

刹车连接板30位于一对座位托片20之间;刹车连接板30成L形状,刹车连接板30的横边31通过紧固件固定在坐垫安装部15上,在刹车连接板30的竖边32开设有两条长条孔32a,这样方便安装刹车和调节刹车150的安装位置。

每一座位托片20由两个方向相反布置的U型结构21、22连接而成,其中一个U型结构21扣在坐垫安装部15上并通过紧固件固定,另一个U型结构22主要用于安装座垫110(参见图8)。

大轮轴套组件40由两块结构相同且截面呈U型结构的大轮轴套41、42(即前述的第一大轮轴套)组成,两块大轮轴套41、42方向相对通过紧固件固定在大轮安装部12上,在每一大轮轴套41、42和大轮安装部12上均设置有一大轮轴孔41a、42a、12a,三者的大轮轴孔41a、42a、12a对齐,以便安装大轮120(参见图8)。

由于前述小轮安装部17与地面基本上呈一4°的夹角(参见图8),而小轮130只有在垂直地面的时候换向才没有一个高低差,这样小轮130的立轴的安装需要与小轮安装部成4°的夹角,而如果直接在小轮安装部17上开设呈倾斜4°布置的小轮轴孔17a,小轮130的立轴穿过小轮轴孔17a的话,小轮螺母一锁紧,小轮安装部17容易变形,使得小轮130的回转轴线131与小轮安装部17垂直,而与地面形成不垂直状态。这样小轮130在回转过程中,会造成前后高度不相同,影响到乘坐舒适感。

为此,本发明的小轮座组件50包括一个小轮座51和两块小轮座垫块52、53,在小轮座51内设置有一小轮座内孔51a并在小轮座51的外周设置有两个相互平行的小轮座垫块安装平面51b、51c,小轮座51通过小轮座内孔51a套设在小轮安装部17上,两块小轮座垫块52、53安装在小轮座两个相互平行的小轮座垫块安装平面51b、51c上,一个小轮座51和两块小轮座垫块与所述小轮安装部之间通过紧固件固定;在小轮座51和两块小轮座垫块52、53以及小轮安装部17上均开设有小轮轴孔51d、52a、53a、17a,四者的小轮轴孔51d、52a、53a、17a对齐并与地面垂直,小轮130的转轴穿过这些小轮轴孔51d、52a、53a、17a并被紧固后,能保证与地面垂直,同时小轮座51能够增加小轮130安装位置处的小轮安装部17的强度。

每块小轮座垫块52、53一端薄、一端厚,每块小轮座垫块52、53与小轮座51的小轮座垫块安装平面51b、51c接触的那一面52b、53b为平面,远离小轮座51的小轮座垫块安装平面51b、51c那一表面由两个平面52c、52d、53c、53d和一个斜面52e、53e构成,斜面52e、53e位于两个平面52c、52d、53c、53d之间;每块小轮座垫块52、53上的小轮轴孔52a、53a位于斜面52e、53e中;两个小轮座垫块52、53中的斜面52e、53e斜向相反,使得斜面52e、53e的角度刚好是需要小轮130的立轴与小轮安装部17之间形成的角度,这样小轮130的立轴可以与地面垂直。另外斜面52e、53e斜向相反,使得斜面52e、53e与小轮130的立轴成垂直状态,这样在垂直的面上锁紧螺丝不会产生角度的变形,保证小轮130的立轴始终与地面垂直。

每一转轴块60由两个开口方向相反的U型环61、62组合而成,其中一个U型环61卡套在小轮安装部17上并通过紧固件固定,另一个U型环61用以铰接轮椅中的折叠转轴。

参见图8和图9,图中所示的轮椅至少包括一对该实施例1所述的采用一根金属型材折弯而成的轮椅侧车架,这一对采用金属型材折弯而成的轮椅侧车架平行设置。另外该轮椅除了前面所描述的座垫110、大轮120、小轮130、折叠转轴140、刹车150外,还包括靠背160、一对推车扶手170、一对乘坐扶手180和脚踏板190,靠背160安装在一对采用一根金属型材折弯而成的轮椅侧车架中的靠背安装部11上,一对推车扶手170安装在一对采用一根金属型材折弯而成的轮椅侧车架中的推车扶手部13上,一对乘坐扶手180安装在一对采用一根金属型材折弯而成的轮椅侧车架中的乘坐扶手安装部14上,脚踏板190安装在一对采用金属型材折弯而成的轮椅侧车架中的踏板安装部16上。

实施例2

参见图10,图中所示的一种采用金属型材折弯而成的轮椅侧车架,也是采用一根金属型材10经多次折弯而形成,其与实施例1的区别在于:第一连接部18与靠背安装部11基本平行接触并采用碰焊a的方式连接起来,以增强靠背安装部11的强度。同时该第三连接部19a与第二连接部19基本平行接触的一段与第二连接部19通过碰焊b的方式连接起来,这样通过第一连接部18、第二连接部19和第三连接部19a可以提高坐垫安装部15的承载能力。该实施例其余部分与实施例1相同。

实施例3

参见图11至图15,图中所示的一种采用金属型材折弯而成的轮椅侧车架,其采用两根金属型材70、80经多次折弯而形成,其中一根金属型材70经过多次折弯形成乘坐扶手安装部14、坐垫安装部15、踏板安装部16和小轮安装部17,乘坐扶手安装部14、坐垫安装部15、小轮安装部17三者基本上呈平行状态,三者分别呈上、中、下位置,小轮安装部17与地面基本上呈一4°的夹角。另外一根金属型材80经过多次折弯形成靠背安装部11、大轮安装部12、推车扶手部13。

靠背安装部11和大轮安装部12基本上分布在一条直线型金属型材上,大轮安装部12位于靠背安装部11的下部,推车扶手部13折弯于靠背安装部11的顶部。

乘坐扶手安装部14和坐垫安装部15靠近靠背安装部11的一端通过第一连接部18连接,第一连接部18与靠背安装部11基本平行接触并通过紧固件连接起来,以增强靠背安装部11的强度。

坐垫安装部15和小轮安装部17远离靠背安装部11的一端通过第二连接部19连接,乘坐扶手安装部14远离靠背安装部11的一端向下折弯形成一第三连接部19a,该第三连接部19a向下延伸至踏板安装部16,同时该第三连接部19a与第二连接部19基本平行接触的一段与第二连接部19通过紧固件连接起来,这样通过第一连接部18、第二连接部19和第三连接部19a可以提高坐垫安装部15的承载能力。

金属型材70截面尺寸小于另外一根金属型材80的截面尺寸,这样可以减轻轮椅的重量,同时也使得轮椅外形比较美观,同时因为轮椅的主要承重在大轮120上,同时靠背安装部11的承受力在上面一部分是单一的管材,不是一个闭环,所以需要靠背安装部11的受力强度要大些,才导致靠背安装部11的金属型材70要尺寸大些。优点就是合适的位置用合适的材料,不浪费也不多用。

大轮安装部12通过一大轮轴套90与小轮安装部17临近大轮安装部12的这一端通过紧固件连接。具体是:

大轮轴套90内设置有一大轮座内孔91并在大轮轴套90的外周设置有四个大轮轴套平面92、93、94、95,四个大轮轴套平面92、93、94、95两两平行,在一对平行的大轮轴套平面92、93和大轮安装部12上均开设有一个大轮轴孔92a、93a、12a,三个大轮轴孔92a、93a、12a对齐,便于安装大轮120;在另外一对平行的大轮轴套平面94、95上均开设有一小轮安装部穿过孔94a、95a,小轮安装部17临近大轮安装部12的这一端穿过这两个小轮安装部穿过孔94a、95a并通过紧固件连接。

该实施例的采用两根金属型材折弯而成的轮椅侧车架其余结构同实施例1的采用一根金属型材折弯而成的轮椅侧车架。

参见图16和图17,图中所示的轮椅至少包括一对该实施例3所述的采用两根金属型材折弯而成的轮椅侧车架,这一对采用两根金属型材折弯而成的轮椅侧车架平行设置。

该实施例的轮椅其余部分同实施例1的轮椅。

实施例4

参见图18,图中所示的一种采用金属型材折弯而成的轮椅侧车架,也是采用两根金属型材10经多次折弯而形成,其与实施例3的区别在于:第一连接部18与靠背安装部11基本平行接触并采用紧固件连接起来,以增强靠背安装部11的强度。同时该第三连接部19a与第二连接部19基本平行接触的一段与第二连接部19通过碰焊c的方式连接起来,这样通过第一连接部18、第二连接部19和第三连接部19a可以提高坐垫安装部15的承载能力。该实施例其余部分与实施例3相同。

上述实施例1至实施例4的紧固件,本领域技术人员可以根据需要采用铆钉或者螺钉或者螺栓和螺母或者螺母。这属于本领域的公知技术。

上述施例1至实施例4的金属型材10、70、80可以为空心的金属管材或实心的金属型材。当然也可以为本领域技术人员所熟知的。

- 一种采用金属型材折弯而成的轮椅侧车架及轮椅

- 一种轮椅侧车架用矫正机