一种压力容器全自动攻丝设备

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及自动生产设备技术领域,特别是涉及一种压力容器全自动攻丝设备。

背景技术

CN206028926U实用新型专利中公开一种阀门攻丝装置成本低,只需要购买一个攻丝机即可,其他部件都可以公司自己焊接,两个夹板中压杆的高度可以调节,夹板的位置也可以在固定槽上调节,这样可以适用于不同规格的阀门,提高了本装置的通用性,将攻丝机通过两个摆臂进行连接,可以任意调节攻丝机的位置,大大提高了工作效率,节约了企业的生产成本,易操作。

但是上述阀门攻丝装置难以实现自动攻丝,现有气瓶制造过程中,当气瓶连同阀座通过焊接或气瓶经整体热处理后,气瓶阀座上的螺纹往往容易产生氧化皮或变形而影响阀门的安装及气瓶的密封要求,对此以往大多采用人工装夹手工攻丝(回丝)的操作方式,这样在很大程度上存在自动化程度低,劳动强度大,生产效率不高的情形,使得气瓶产品质量难以得到保证。

发明内容

本发明的目的在于提供一种压力容器全自动攻丝设备,本发明通过自动上料,并针对每一个压力容器的阀座自动攻丝,自动化程度高,生产效率高。

为解决此技术问题,本发明的技术方案是:一种压力容器全自动攻丝设备,包括沿着水平方向上料的输送组件,以及沿着竖直方向设置的多级浮动攻丝组件;

多级浮动攻丝组件包括支撑架,支撑架从上至下依次设置有电机、第一浮动机构、第二浮动机构和攻丝机构;

第一浮动机构包括电机输出端驱动的第一花键机构和驱动气缸;

第二浮动机构包括第二花键机构,第二花键机构包括第二花键轴和第二花键套,第二花键轴连接于第一花键套,第二花键套连接攻丝机构;

第一花键机构的受驱动气缸驱动的浮动距离为L

进一步改进,第一花键机构包括第一花键轴和套装在第一花键轴外部的第一花键套,第一花键套连接有第二浮动机构;驱动气缸驱动第一花键套相对第一花键轴上下移动L

进一步改进,第二浮动机构包括与第二花键机构同轴设置复位拉簧,所述复位拉簧的两端分别连接于第二花键轴上部和第二花键套下部;

攻丝机构从上至下包括依次同轴连接的连接于第二花键套的连杆,安装座和丝锥;

攻丝机构带动第二花键套相对第二花键轴下移动距离L

本发明攻丝过程中丝锥与阀座作用,在电机的驱动下丝锥转动逐渐向阀座更深处移动,此时攻丝机构带动第二花键套相对第二花键轴移动,针对不同规格的螺纹设定电机的转动圈数,有效保证攻丝的一致性,获得品质均匀的产品。

进一步改进,所述第一花键套下端固连有一水平设置的悬挂板,驱动气缸在第一花键机构的两侧分别通过悬挂板驱动第一花键套相对第一花键轴上下移动。

本发明通过悬挂板实现第一花键套与驱动气缸的联动,利于多组驱动气缸同步作用,其中,第一花键套通过一轴承安装于悬挂板,悬挂板在驱动气缸的推动下带动第一花键套上下稳定移动,同时保证第一花键套的传动。

进一步改进,所述悬挂板和支撑架之间还设有多组缓冲弹簧。本发明中由于第一花键机构是随着悬挂板上下移动的,悬挂板和支撑架之间的缓冲弹簧防止悬挂板过度上移,同时也防止悬挂板过度下移,具有一定的限位缓冲作用,保证第一浮动机构浮动距离具有一定的自适应性,同时保护机构组件,避免零件之间应力过大造成结构损坏。

进一步改进,所述第一花键机构和第二花键机构之间设有第一万向节;第二花键机构和攻丝机构之间设有第二万向节。本发明通过第一万向节和第二万向节与相邻传动组件的配合,有效保证降低了传动过程中对位精度的要求,利于获得品质均匀的产品。

进一步改进,所述复位拉簧成对设置于第二花键机构的两侧;所述复位拉簧的两端分别连接于第一万向节和第二万向节。第一万向节和第二万向节方便复位拉簧与第二花键机构的配合,对称的相对远离的第二花键机构施加回复力,保证第二浮动机构和攻丝机构自动可靠复位。

进一步改进,还包括初始攻丝定位机构,定位机构包括安装于第一花键套外壁的金属块和接近开关,所述金属块随着第一花键套下降距离L

进一步改进,所述输送组件包括传送带以及对应所述攻丝机构所处位置的定位夹紧机构。本发明通过定位夹紧机构对待攻丝的产品固定,配合多级浮动攻丝组件自动攻丝,完成攻丝后,定位夹紧机构收缩复位,产品随传送带进入下一加工步骤。

进一步改进,所述输送组件位于传送带两侧装有安装架,安装架相对的设置定位光电传感器,以及与定位光电传感器信号连接的夹紧机构;所述夹紧机构包括相对设置的伸缩杆固连夹持件。本发明相对设置的定位光电传感器和夹紧机构保证待攻丝产品准确移动至攻丝位置,同时有效保证在攻丝的过程中产品稳定,保证攻丝的一致性。

通过采用上述技术方案,本发明的有益效果是:

本发明通过输送组件水平送待攻丝的大型压力容器至指定位置,即多级浮动攻丝组件正下方,第一浮动机构驱动气缸驱动第一花键机构下移L

本发明通过输送组件与多级浮动攻丝组件的配合可实现连续自动化的攻丝作业,且攻丝的程度是可控的,显著了提高攻丝的自动化程度,也提高了生产效率。

从而实现本发明的上述目的。

附图说明

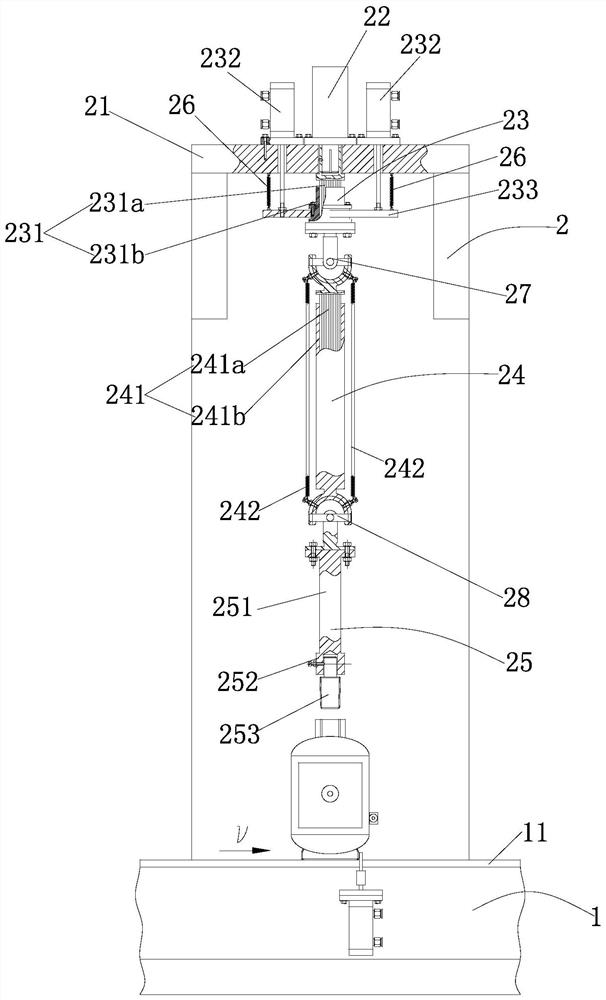

图1是本发明涉及的一种压力容器全自动攻丝设备的主视图;

图2是本发明涉及的一种压力容器全自动攻丝设备的左视图。

图中:

输送组件1;传送带11;定位夹紧机构12;定位光电传感器121;夹紧机构122;伸缩杆1221;夹持件1222;安装架13;多级浮动攻丝组件2;支撑架21;电机22;第一浮动机构23;第一花键机构231;第一花键轴231a;第一花键套231b;驱动气缸232;悬挂板233;第二浮动机构24;第二花键机构241;第二花键轴241a;第二花键套241b;复位拉簧242;攻丝机构25;连杆251;安装座252;丝锥253;缓冲弹簧26;第一万向节27;第二万向节28;定位机构3;金属块31;接近开关32。

具体实施方式

为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

本发明公开一种压力容器全自动攻丝设备,如图1和图2所示,包括沿着水平方向上料的输送组件1,以及沿着竖直方向设置的多级浮动攻丝组件2;

多级浮动攻丝组件2包括支撑架21,支撑架21从上至下依次设置有电机22、第一浮动机构23、第二浮动机构24和攻丝机构25;

第一浮动机构23包括电机22输出端驱动的第一花键机构231和驱动气缸232;

第二浮动机构24包括第二花键机构241,第二花键机构241包括第二花键轴241a和第二花键套241b,第二花键轴241a连接于第一花键套231b,第二花键套241b连接攻丝机构25;

第一花键机构231的受驱动气缸232驱动的浮动距离为L

本实施例中第一花键机构231包括第一花键轴231a和套装在第一花键轴231a外部的第一花键套231b,第一花键套231b连接有第二浮动机构24;驱动气缸232驱动第一花键套231b相对第一花键轴231a上下移动L

本实施例中第二浮动机构24包括与第二花键机构241同轴设置复位拉簧242,所述复位拉簧242的两端分别连接于第二花键轴241a上部和第二花键套241b下部;

攻丝机构25从上至下包括依次同轴连接的连接于第二花键套241b的连杆251,安装座252和丝锥253;

攻丝机构25带动第二花键套241b相对第二花键轴241a下移动距离L

本发明攻丝过程中丝锥253与阀座作用,在电机22的驱动下丝锥253转动逐渐向阀座更深处移动,此时攻丝机构25带动第二花键套241b相对第二花键轴241a移动,针对不同规格的螺纹设定电机22的转动圈数,有效保证攻丝的一致性,获得品质均匀的产品。

本实施例中所述第一花键套231b下端固连有一水平设置的悬挂板233,驱动气缸232在第一花键机构231的两侧分别通过悬挂板233驱动第一花键套231b相对第一花键轴231a上下移动。

本发明通过悬挂板233实现第一花键套231b与驱动气缸232的联动,利于多组驱动气缸232同步作用,保证悬挂板233移动平稳。本发明通过悬挂板实现其中,第一花键套231b通过一轴承安装于悬挂板233,悬挂板233在驱动气缸232的推动下带动第一花键套231b上下稳定移动,同时保证第一花键套231b的传动。

本实施例中所述悬挂板233和支撑架21之间还设有多组缓冲弹簧26。本发明中由于第一花键机构231是随着悬挂板233上下移动的,悬挂板233和支撑架21之间的缓冲弹簧26防止悬挂板233过度上移,同时也防止悬挂板233过度下移,具有一定的限位缓冲作用,保证第一浮动机构23浮动距离具有一定的自适应性,同时保护机构组件,避免零件之间应力过大造成结构损坏。

本实施例中所述第一花键机构231和第二花键机构241之间设有第一万向节27;第二花键机构241和攻丝机构25之间设有第二万向节28。本发明通过第一万向节27和第二万向节28与相邻传动组件的配合,有效保证降低对传动过程对位精度的要求,利于获得品质均匀的产品。

本实施例中所述复位拉簧242成对设置于第二花键机构241的两侧;所述复位拉簧242的两端分别连接于第一万向节27和第二万向节28。第一万向节27和第二万向节28方便复位拉簧242与第二花键机构241的配合,对称的对发生相对远离的第二花键机构241施加回复力,保证第二浮动机构24和攻丝机构25自动可靠复位。

本实施例中还包括初始攻丝定位机构3,定位机构3包括安装于第一花键套231b外壁的金属块31和接近开关32,所述金属块31随着第一花键套231b下降距离L

本实施例中所述输送组件1包括传送带11以及对应所述攻丝机构25所处位置的定位夹紧机构12212。本发明通过定位夹紧机构12212对待攻丝的产品固定,配合多级浮动攻丝组件2自动攻丝,完成攻丝后,定位夹紧机构12212收缩复位,产品随传送带11进入下一加工步骤。

本实施例中所述输送组件1位于传送带11两侧装有安装架13,安装架13相对的设置定位光电传感器121,以及与定位光电传感器121信号连接的夹紧机构122;所述夹紧机构122包括相对设置的伸缩杆1221固连夹持件1222。本发明相对设置的定位光电传感器121和夹紧机构122保证待攻丝产品准确移动至攻丝位置,同时有效保证在攻丝的过程中产品不晃动,保证攻丝的一致性。

本发明的具体工作过程如下:

本发明通过输送组件1水平送待攻丝的大型压力容器移动至指定位置,即多级浮动攻丝组件2正下方,第一浮动机构23的第一花键机构231在驱动气缸232的作用下移L

当电机22启动,发生攻丝后,驱动气缸232复位至初始位置,此时原本第一花键机构231相对于移动形成的第一浮动距离L

当完成攻丝作业,电机22反转,丝锥253退出,攻丝机构25和第二花键套241b在复位拉簧242的带动下回复至初始位置。

本发明通过输送组件1与多级浮动攻丝组件2的配合可实现连续自动化的攻丝作业,且攻丝的程度是可控的,显著了提高攻丝的自动化程度,也提高了生产效率。

上述实施例和图式并非限定本发明的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

- 一种压力容器全自动攻丝设备

- 一种全自动高效多工位攻丝设备