螺接式晶片夹具热管理系统及用于晶片处理系统的方法

文献发布时间:2023-06-19 13:26:15

本申请是申请日为2016年08月04日、申请号为201680021497.2、题为“螺接式晶片夹具热管理系统及用于晶片处理系统的方法”的分案申请。

技术领域

本公开广泛地应用于处理设备的领域。更具体而言,公开了用于在工件上提供空间上定制的处理的系统及方法。

背景技术

集成电路及其他半导体产品通常在称为“晶片”的基板的表面上制造。有时候,处理执行于固持于载具中的晶片的群组上,而在其他时候,处理及测试一次执行于一个晶片上。在执行单一的晶片处理或测试时,晶片可定位于晶片夹具上。也可在类似的夹具上处理其他工件。夹具可以是温度受控的,以针对处理控制工件的温度。

发明内容

在一实施例中,工件固持器定位工件以供处理。该工件固持器包括:基本上圆柱形的定位盘;第一加热装置,安置为与该定位盘的径向内部分热连通;第二加热装置,安置为与该定位盘的径向外部分热连通;及热沉,安置为与该定位盘热连通。该第一及第二加热装置相对于彼此可独立控制,且与该热沉与该定位盘的热连通程度相比,该第一及第二加热装置与该定位盘处于更大相应程度的热连通。

在实施例中,一种控制工件的空间温度分布的方法,包括以下步骤:通过将热交换流体以经控制温度流过热沉中与该定位盘热连通的通道来向基本上圆柱形的定位盘提供参考温度;通过启动安置为与该定位盘的径向内部分热连通的第一加热装置,将该定位盘的该径向内部分的温度升高至大于该参考温度的第一温度;通过启动安置为与该定位盘的径向外部分热连通的第二加热装置,将该定位盘的该径向外部分的温度升高至大于该参考温度的第二温度;及将该工件放置于该定位盘上。

在实施例中,定位工件以供处理的工件固持器包括:基本上圆柱形的定位盘,由圆柱轴及基本上平面的顶面表征。该定位盘定义两个径向断热件。第一个断热件被表征为径向凹口,该径向凹口以第一半径与该定位盘的底面相交,且从该底面延伸穿过该定位盘的厚度的至少一半。第二个断热件被表征为径向凹口,该径向凹口以大于该第一半径的第二半径与该定位盘的该顶面相交,且从该顶面延伸穿过该定位盘的厚度的至少一半。该第一及第二断热件在该定位盘的径向内部分与该定位盘的径向外部分之间定义分界。该定位盘包括嵌入于该定位盘的该径向内部分内的第一加热装置及嵌入于该定位盘的该径向外部分内的第二加热装置。该工件固持器还包括热沉,该热沉基本上在该定位盘的该底面下方延伸,该热沉包括金属板,该金属板将热交换流体流过定义于该金属板中的通道,以针对该定位盘维持参考温度。该热沉于附接点处与该定位盘机械耦合且热耦合,该等附接点在该热沉与该定位盘之间提供热连通的程度,该热连通的程度小于该第一及第二加热装置中的每一个与该定位盘之间的热连通的程度。

附图说明

图1示意性地绘示依据实施例的具有工件固持器的处理系统的主要元件。

图2为示意横截面图,绘示图1的工件固持器的示例性构造细节。

图3为示意横截面图,绘示依据实施例的将加热器及热沉与定位盘的内及外部分整合,从而形成图1的工件固持器的一部分。

图4为绘示依据实施例的晶片夹具的一部分的示意横截面图,绘示了定位盘、电阻式加热器及热沉的特征。

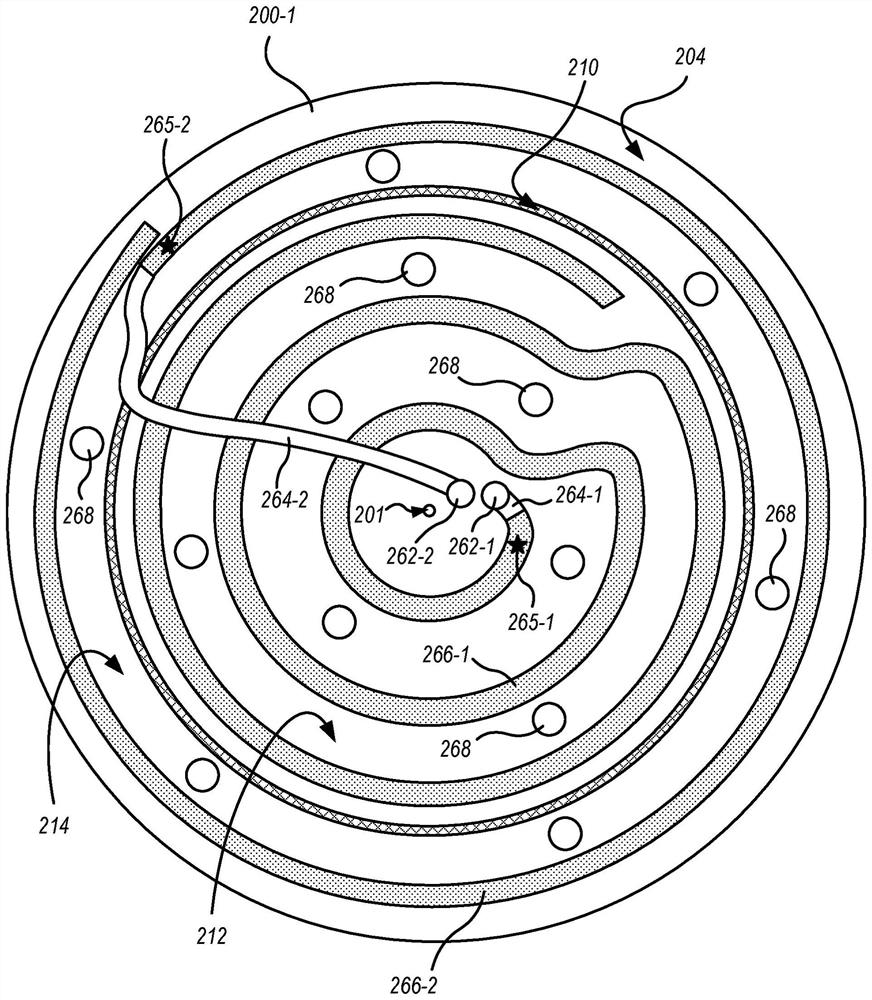

图5示意性地绘示依据实施例的具有缆线加热器的定位盘的下侧,该缆线加热器安装于该定位盘中作为内及外电阻式加热器。

图6A为在固定件附近的图4的定位盘及可选热沉的一部分的详细视图。

图6B示意性地绘示依据实施例的处于未压缩状态下的波形垫圈的实施例。

图6C提供图6A中绘示的定位盘及可选热沉的向上看的仰视平面图。

图7示意性地绘示依据实施例的安置于断热件内的升降销机构。

图8示意性地在一平面图中绘示依据实施例的三个升降销布置,其中升降销安置于断热件内。

图9为依据实施例的用于处理晶片或其他工件的方法的流程图。

图10为一方法的流程图,该方法包括、但不限于图9的方法的一个步骤。

图11为一方法的流程图,该方法包括、但不限于图9的方法的另一个步骤。

具体实施方式

可通过结合采用以下描述的附图参照以下的详细说明来理解本公开,其中类似的参考标号在若干绘图各处用以指类似的部件。注意的是,为了清楚说明的目的,附图中的某些元件可不按比例绘制。可通过使用后面有破折号的标号(例如加热器220-1、220-2)指示项目的特定实例,而不具括号的标号指任何此类项目(例如加热器220)。为了清楚说明,在示出多个项目实例的实例中,可仅标记实例中的某些部分。

图1示意性地绘示晶片处理系统100的主要元件。系统100描绘为单一晶片、半导体晶片等离子体处理系统,但对于本领域技术人员将显而易见的是,本文中的技术及原理可施用于任何类型的晶片处理系统(例如并不一定处理晶片或半导体且不一定针对处理利用等离子体的系统)。处理系统100包括用于晶片接口115、用户接口120、等离子体处理单元130、控制器140及一个或更多个电源150的外壳110。处理系统100由各种设施所支持,该等设施可包括气体(多种)155、外部电源170、真空160及可选的其他物。为了清楚说明,未示出处理系统100内的内部管道及电性连接。

处理系统100示出为所谓的间接等离子体处理系统,其在第一位置处产生等离子体,且将等离子体和/或等离子体产物(例如离子、分子碎片、受激物种等等)引导至处理发生的第二位置。因此,在图1中,等离子体处理单元130包括等离子体源132,该等离子体源132为处理腔室134供应等离子体和/或等离子体产物。处理腔室134包括一个或更多个工件固持器135,晶片接口115将要固持以供处理的工件50(例如半导体晶片,但可以是不同类型的工件)放置在该等工件固持器135上。当工件50是半导体晶片时,工件固持器135通常称为晶片夹具。操作时,气体(多种)155被引进等离子体源132,且射频发生器(RF Gen)165供应电力以点燃等离子体源132内的等离子体。等离子体和/或等离子体产物从等离子体源132穿过扩散板137至处理腔室134,工件50在处理腔室134中被处理。替代于或附加于来自等离子体源132的等离子体,也可在处理腔室134内点燃等离子体以供进行工件50的直接等离子体处理。

本文中的实施例针对等离子体处理系统提供新的且有用的功能性。显著地在这几年,在特征尺寸已减少的同时半导体晶片尺寸已增加,以致于每个受处理晶片可收获更多具有更佳功能性的集成电路。在晶片成长得更大的同时处理较小的特征需要处理均匀性上的显著改良。因为化学反应速率通常是对温度敏感的,处理期间的跨晶片的温度控制通常对于均匀处理而言是关键的。

并且,某些类型的处理可具有径向效应(例如从晶片的中心到边缘变化的处理)。某些类型的处理设备相较于其他类型的处理设备较佳地控制这些效应,也就是说,一些处理设备实现高径向工艺均匀性,而其他并没有实现。本文中的实施例认识到,有利地控制径向效应,且会进一步有利的是能够提供可定制以补偿不能达到如此控制的处理的径向处理。例如,考虑以下情况:层沉积于晶片上且接着被选择性地蚀刻掉,如在半导体处理中是常见的。若沉积步骤已知是与在该晶片的中心处相比,在晶片的边缘处沉积较厚的层,则与在该晶片的中心处相比,补偿蚀刻步骤会有利地在晶片的边缘处提供更高的蚀刻率,使得经沉积的层会在晶片的所有部分处同时被蚀刻完成。类似地,若蚀刻处理已知为具有中心至边缘的变化,则蚀刻处理前的补偿沉积可调整为提供相对应的变化。

在许多具有径向效应的处理的如此情况下,可通过提供明确的中心至边缘温度变化来提供补偿处理,因为温度通常实质影响处理的反应速率。

图2为绘示图1的工件固持器135的示例性构造细节的示意性截面图。如图2中所示,工件固持器135包括基本上圆柱形的定位盘200,且定位盘200根据从圆柱轴Z在径向方向R上有着定位盘半径r1来表征。使用时,工件50(例如晶片)可放置于定位盘200上以供处理。定位盘200的底面204被采取为定位盘200的中央底面高度;也就是说,不包括定位盘200可能针对其他硬件形成为附接点的特征(诸如边缘环或其他凸部206,或凹痕208)而在轴Z的方向上定义定位盘200的一般底面高度的平面。类似地,顶面202被采取为配置为容纳工件50的平坦面,不考虑可能形成于该平坦面中的沟槽(例如真空通道,参照图4)和/或固定工件50的其他特征。所有此类凸部、凹痕、沟槽、环等等在此说明书的上下文中并不减损定位盘200“基本上圆柱形”的特征。定位盘200也可以根据在底面204与顶面202之间有着厚度t来表征,如图所示。在某些实施例中,定位盘半径r1为定位盘厚度t的至少四倍,但这并非需求。

定位盘200定义一个或更多个径向断热件210,如图所示。断热件210为定位盘200中所定义的径向凹口,该凹口与定位盘200的顶面202或底面204中的至少一者相交。断热件210恰如其名地作用,也就是说,它们在定位盘200的径向内部分212与径向外部分214之间提供热阻。这促进了定位盘200的径向内及外部分的明确的径向(例如中心至边缘)热控制,这在提供内及外部分的准确热匹配或跨内及外部分提供故意的温度变化的方面是有利的。断热件210可根据具有断热件深度及断热件半径来表征。断热件210的深度可在实施例的中变化,但断热件深度通常超过厚度t的二分之一。断热件210的径向定位也可在实施例之间变化,但断热件半径r2通常为定位盘半径r1的至少二分之一,且在其他实施例中,r2可以是定位盘半径r1的四分之三、五分之四、六分之五或更多。某些实施例可使用单一断热件210,而其他实施例可使用两个断热件210(如图2中所示)或更多个。径向内部分212及径向外部分214之间的区别点被绘示为两个断热件210之间的径向平均位置,但在具有单一断热件210的实施例中,此类区别点可被视为是单一断热件210的径向中点。

可有利地使用断热件(如图2中所绘示)的一个方式是,向定位盘200的内部分212及外部分214提供径向施加的加热和/或冷却。图3为绘示将加热器及热沉与定位盘200的内及外部分整合的示意横截面图。为了说明清楚,定位盘200的某些机械细节未示于图3中。图3绘示由定位盘200及可选热沉230所定义的中心通道201。结合图4描述中心通道201。内加热器220-1及外加热器220-2安置为与定位盘200热连通;加热器220示出为嵌入于定位盘200内,但是这并非是需要的。对于加热器220而言可以有利的是跨定位盘200的大部分放置,但加热器220跨表面204的分布可在实施例中变化。由加热器220所提供的热将实质控制定位盘200的内部分212及外部分214的温度;断热件210协助部分212及214彼此热隔离,以改良其热控制的准确度。加热器220一般为电阻式加热器,但可使用其他类型的加热器(例如利用受迫的气体(forced gas)或液体)。

也可提供可选的热沉230。热沉230可控制为相较于一般操作温度呈现较低的温度,其例如通过使处于受控温度下的热交换液体穿过该热沉230流动来进行,或通过使用冷却装置(例如帕耳帖(Peltier)冷却器)来进行。当存在时,热沉230提供若干优点。一个此类优点是提供一参考温度,在没有由加热器220所提供的热的情况下,定位盘200的所有部分倾向于具有该参考温度。也就是说,尽管加热器220可提供热,此类热通常会在所有向方上穿过定位盘200传播。热沉230提供将定位盘200的所有部分驱动至较低温度的能力,使得若加热器220位于定位盘200的特定部分处,由加热器所产生的热并不仅在每个方向上在定位盘200各处扩散,且加热定位盘200的一部分,在该部分处,来自加热器200的热局部超过热沉230移除热的趋势。当存在时,热沉230可在多个附接点222(示意性地图示于图3中,但是附接点222可不类似图3中所示者;参照图6A、6B及6C)处与定位盘200热和/或机械耦合。附接点222有利地是众多的,且均匀地散布于定位盘200的表面204周围。附接点222实质上提供定位盘200与热沉230的所有热连通,提供附接点222的众多及均匀散布的布置,使得所提供的参考温度被均一地施加。例如,直径上至少十英寸的定位盘200可具有至少二十个附接点或更多个,且直径上至少十二英寸的定位盘200可具有至少三十个附接点或更多个。

相关的优点是,热沉230可提供快速的热沉能力,使得在加热器220的温度设定(例如穿过电阻导线的电流)减少时,定位盘200的相邻部分以相对快速的温度减少来响应。这例如提供了以下益处:能够将工件50装载至定位盘200上,穿过加热器220提供热,及达成工件50上的温度的快速稳定化,使得处理可快速开始,以最大化系统总吞吐量。在没有允许某些热耗散至热沉230的热连通的情况下,由定位盘200的部分所到达的温度会仅如其他热耗散路径会允许般地快速减少。

加热器220及热沉230一般与定位盘200以不同程度的热连通来安置;例如加热器220可说是与定位盘200直接热连通,而热沉与定位盘200间接热连通。也就是说,加热器220一般针对与定位盘200进行高度热耦合而定位,其中热沉230针对与定位盘200进行较低程度(至少相较于加热器220与定位盘200进行较低程度的热耦合)的热耦合而定位。并且,加热器220具有充足的热生成能力,使得由加热器220所施加的热可压过定位盘200与热沉230进行的热耦合,使得即使在由加热器200所产生的某些热穿过热沉230耗散的同时,加热器220也可升高定位盘200的内部分212及外部分214的温度。因此,由加热器220所提供的热可(但非立即)穿过热沉230耗散。在实施例中,定位盘200、加热器220及热沉230之间的热耦合的放置及程度可依据本文中的原理来调整,以平衡以下考虑:诸如,内部分212及外部分214中的各者内的温度均匀性、热稳定化的快速性、制造复杂性及成本以及整体能量消耗。

热沉230的又另一优点是将由加热器220所产生的热局限于定位盘200附近。也就是说,热沉230可针对相邻的系统部件提供热上限,以保护此类部件免受定位盘200处产生的高温影响。这可改良系统的机械稳定性和/或防止对于对温度敏感的部件的损害。

可以各种方式实施加热器220及热沉230。在实施例中,由缆线型加热元件提供加热器220,该等加热元件与定位盘200整合且接着(可选地)与热沉230整合以形成晶片夹具组件。如本文中所公开地设计、组装及操作的实施例允许明确地控制工件(例如晶片)边缘区域相对于中心区域的温度,且以明确的中心至边缘温度控制来促进处理,该明确的中心至边缘温度控制一般不可以先前技术的系统来达成。

图4为绘示晶片夹具的一部分的示意横截面图,其绘示定位盘200、充当加热器220-1的电阻式加热器以及热沉230的特征。图4为了清楚说明较小的特征,呈现晶片夹具靠近其圆柱轴Z的一部分,且并非依比例绘制。定位盘200一般以铝合金形成,例如公知的“6061”合金类型。定位盘200图示为定义连接于定位盘200的上表面202上的表面沟槽或通道205,且具有居中于轴Z周围的中心通道201。真空可供应至中心通道201,减少通道205内的压力,使得大气压力(或相对高压等离子体或低压沉积系统的气体压力,例如约10-20托(Torr))将抵靠着定位盘200推动工件50(参照图1、2),提供定位盘200与工件50之间的良好的热连通。

内电阻式加热器220-1绘示于图4中,但应了解的是,内电阻式加热器220-1的说明及以下描述同等地施加于外电阻式加热器220-2。电阻式加热器220-1包括缆线加热器264,该缆线加热器264以螺旋或其他方式缠绕于定位盘200内。缆线加热器264通过将其放置于定位盘200中的沟槽内及将沟槽加盖来组装进定位盘200(参照图5)。在将缆线加热器264组装为内电阻式加热器200-1(且将第二缆线加热器组装为外电阻式加热器200-2)之后,定位盘200通过固定件270组装至热沉230。定位盘200及热沉230两者针对固定件270提供附接点的区域被布置为管理固定件270周围的定位盘200及热沉230之间的热传输特性,如以下更详细进一步论述的(参照图6A、6B、6C)。

图5示意性地绘示定位盘200-1的下侧,该下侧具有安装于该下侧中而分别作为内及外电阻式加热器的缆线加热器264-1及264-2。断热件210为定义于定位盘200-1的底面204中的凹口,且在定位盘200的内部分212与外部分214之间形成径向分界(参照图2、3)。缆线加热器264-1沿大致螺旋形的路径从连接器262-1延伸,为了对内部分212的所有区域进行均匀的热传输而布置该路径。加热器盖266-1绘示为螺旋形路径的阴影部分;加热器盖266-1在缆线加热器264-1被放置到位后耦合到位。在实施例中,加热器盖266-1是预先形成成沟槽形状的楞条(fillet),缆线加热器264-1安装于该沟槽中,且该加热器盖266-1被固定到位。加热器盖266-1例如可使用电子束焊接技术焊接到位,但也可以黏着剂或填充物(例如环氧树脂)固定。楞条较佳地至少沿缆线加热器的弧长的部分焊接到位,但不需要沿该缆线加热器的整个弧长焊接(例如可不焊接部分以避免对于上覆结构(例如缆线加热器264-2)的损害)。在实施例中,加热器盖266-1使用电子束焊接技术焊接到位。冷至热转移点265-1指示缆线加热器264-1(从连接器262-1延伸且隐藏在加热器盖266-1下方)中的导线与缆线加热器264-1内的电阻材料连接于何处。因此,小量的热产生于连接器262-1与转移点265-1之间,但均匀的每单位长度热量产生于经过转移点265-1的缆线加热器264-1中。缆线加热器264-2从连接器262-2延伸,首先径向朝外从定位盘200的中心区域(在该处,穿过晶片夹具的轴作出连接)延伸,接着沿针对均匀热传输而布置的大致圆形的路径延伸至外部分214。加热器盖266-2绘示为螺旋形路径的阴影部分;加热器盖266-2在缆线加热器264-2被放置到位后耦合到位。在实施例中,加热器盖266-2是预先形成成沟槽形状的楞条,缆线加热器264-2安装于该沟槽中,且该加热器盖266-2使用电子束焊接技术焊接到位。类似于加热器盖266-1,形成加热器盖266-2的楞条较佳地至少沿其弧长的部分焊接到位,但不需要沿其整个弧长焊接。冷至热转移点265-2指示缆线加热器264-2(从连接器262-2延伸且隐藏在加热器盖266-2下方)中的导线与缆线加热器264-2内的电阻材料连接于何处。因此,小量的热产生于连接器262-2与转移点265-2之间,但均匀的每单位长度热量产生于经过转移点265-2的缆线加热器264-2中。凸部268的集合也绘示于图5中。凸部268为从底面204凸出绘图平面的凸部(例如使得它们将面向热沉230,参照图3)。凸部268形成用于附接点222的位置,与固定件270协同作用(图4),且于下连结图6A、6B更详细地论述。

图6A为在固定件270附近的如图4中所示的定位盘200的一部分及可选热沉230的详细视图。定位盘200包括以加热器盖266密封进定位盘200的缆线加热器264,如以上连结图5所论述的。如以上进一步提到的,可选热沉230可针对定位盘200提供参考温度,然而理想的是,热沉230及定位盘200相较于定位盘200与加热器220之间是针对较低程度的热连通而布置。因此,允许热沉230与定位盘200间的热连通的附接点最好是布置为管理其间的热传输特性。例如,定位盘200及热沉230可经制造,使得侧向间隙276存在于凸部268与热沉230之间,如图所示。也就是说,热沉230的厚度在凸部268附近的变薄区域235中减少,且变薄区域235的侧向扩展度大于凸部268的侧向扩展度,从而形成凸部268与热沉230的完整厚度部分之间的侧向间隙276。热沉230形成供固定件270穿过的孔径,且凸部268定义内部空隙275,该空隙275的一部分之内部可具有螺纹以供固定件270耦合至该空隙275。然而,空隙275相较于固定件270的长度可较长(例如如图6A中所示),以限制从定位盘200穿过凸部268进行的热传输。定位盘200附接至热沉230的实体附接点包括凸部268、固定件270及一对垫圈272。固定件270附近的主热传输路径于图6A及6B中图示为实的、波形的箭头278,而次(例如辐射的)热传输路径示出为虚的、波形的箭头279。于下结合图6C论述空隙231。

图6B示意性地绘示未压缩状态下的波形垫圈272的实施例。尽管可能在某些实施例中利用扁平垫圈,波形垫圈在其他实施例中是有利的。垫圈272的方位上波形的形式的有利的处在于,定位盘200可在不相对于彼此过度限制定位盘200或热沉230的情况下,在多个点处与热沉230耦合。也就是说,假设只有三个点形成数学意义上的平面,定位盘200与热沉230之间的大于三个附接点形成被过度限制的系统,该系统在定位盘200的热沉230与凸部268之间的该多个附接点上施加非常严格的机械容差。使用波形垫圈272在此类特征中允许更宽松的平面性容差,因为垫圈272将在整个压缩范围上提供机械耦合,而不是需要相应部件的附接点沿完美的平坦表面定位。类似地,波形垫圈272的压缩范围允许定位盘200和/或热沉230中的局部热膨胀效应。在某些实施例中,波形垫圈272具有经压缩厚度274至少两倍的未压缩厚度273;在其他实施例中,波形垫圈272具有经压缩厚度274至少五倍的未压缩厚度273。尽管垫圈272为了清楚说明在图6A中以扁平横截面轮廓示出,在阅读及了解本公开后将理解的是固定件270可不完全紧缩至使波形垫圈272扁平的点,使得某些波形在安装时将存在于波形垫圈272的许多(若非全部的话)实例中。并且,在使用时,波形垫圈272通过迫使热从凸部268穿过至垫圈272接触凸部268的局部尖峰,接着侧向地在垫圈272内传递到垫圈272接触热沉230的局部通孔,来减少凸部268与热沉230之间的热连通。垫圈272可例如以铍铜形成。某些实施例利用两个垫圈272,其中一个垫圈272在热沉230的任一侧上(如所示),而其他实施例仅利用单一垫圈272,该单一垫圈272一般在凸部268与热沉230之间。

图6C提供固定件270附近的向上看的仰视平面图。在图6C中,虚线6A-6A指示图6A中所示的横截平面。热沉230在固定件270附近的变薄区域235内形成一个或更多个空隙231。空隙231进一步减少定位盘200与热沉230之间的热连通。示出于图6C中的热沉230中的空隙231的数量及布置不是要求的;在阅读及了解本公开后将理解的是,空隙231在尺寸、数量及布置上可更改,以调整热沉230与定位盘200之间的热耦合特性。例如,热沉230与定位盘200之间的热耦合可通过以下步骤进一步减少:提供第二组空隙231(从空隙231径向向外,如图6C中所示),及相对于所示的空隙231交错额外组的布置,以加长凸部268与热沉230主体之间的热路径。并且,尽管图6C将变薄区域235的外缘示出为与空隙231的外缘重合,不一定总是此类情况。某些实施例可具有在变薄区域235边缘很里面的空隙231,或该等空隙231部分地延伸进变薄区域235外面的热沉230。类似地,凸部268的数量、放置及壁厚度可更改为在定位盘200与热沉230之间达成更高或更低的热传导。

提供与定位盘200的顶面相交的至少一个断热件210的进一步优点是,某些机械特征可至少部分地安置在断热件内,使得该等机械特征不在定位盘200的表面上产生热异常。例如,晶片夹具通常提供升降销,该等升降销可用以升起晶片而离开夹具一小段距离,以促进由晶片处置工具进行接取(一般使用在晶片升起后插入于晶片与夹具之间的轮叶或其他装置来进行)。然而,升降销一般回缩进夹具中的孔洞,且此类孔洞及升降销结构可在处理期间局部影响晶片温度。在断热件与定位盘200的顶面相交时,已经存在供在不引起热异常的情况下放置如此机构的位置。

图7示意性地绘示晶片夹具的具有升降销机构300的一部分,该升降销机构控制升降销310,该升降销安置于断热件210内。也示出加热器220的部分及可选热沉230。图7中所绘示的横截平面穿过机构300的中心,使其部件在一个断热件210的下部分内。在所示的平面中及外,定位盘200、断热件210及热沉230可具有类似于图3及4中所示的那些轮廓的轮廓,使得断热件210将穿过定位盘200沿该断热件210的弧长延续(参照图8),其中机构300安置于该断热件210中。并且,升降销机构300相对于定位盘200的中心轴受限于相当小的方位角(再次参照图8)。也就是说,若向图7中所示平面内或外以一定距离截取横截平面,定位盘200的底面沿图7中指示底面204的相同平面会是连续的,且热沉230在定位盘200下会是连续的。升降销机构300的小尺寸在升降销机构300的区域中限制定位盘200的热偏差。图7示出处于回缩位置中的升降销310,其中它将不在定位盘200的表面上产生热异常。

图8示意性地在平面图中绘示三个升降销布置,其中升降销310安置于断热件210内。图8并非按依比例绘制,具体而言,断热件210被夸大,以清楚示出升降销机构300及升降销310。因为升降销310回缩到定位盘200的平均表面很下方而进入断热件210,升降销310并不在处理期间产生空间的热异常,使得在升降销310的位置处被处理的工件的部分(例如位于半导体晶片的相对应位置处的特定集成电路)经历与工件上其他处处理一致的处理。

图9为用于处理晶片或其他工件(在了解该等概念可施用于晶片以外的工件的情况下,在下文中为了方便就称为“产品晶片”)的方法400的流程图。方法400可独一地由结合图2-8所述的热管理装置所实现,该热管理装置可用以提供明确的中心至边缘的热控制,其进而允许明确的中心至边缘的处理控制。方法400的第一步骤420以第一中心至边缘处理变化处理产品晶片。方法400的第二步骤440以补偿第一中心至边缘变化的第二中心至边缘处理变化处理产品晶片。一般而言,将在设备中或在无意间或不可控制地产生相关联的中心至边缘处理变化(下文中称为“未经控制的变化”)的处理环境中实现420或440中的一者或另一者,但这并非必要的。并且,一般而言,另一者实现于例如为本文中所述的设备的设备中,使得穿过允许明确控制产品晶片的中心及边缘部分的热管理技术,引入另一中心至边缘处理变化(下文中称为“经控制的变化”),以提供相对应的、反向的处理变化。然而,未经控制的变化及经控制的变化可以任一顺序发生。也就是说,420可引起未经控制的或经控制的变化,而440可引起未经控制及经控制的变化中的另一者。图10及11向本领域技术人员提供额外指引,以允许有用地行使方法400。

图10为一方法401的流程图,该方法401包括、但不限于方法400的步骤420。图10中所示的所有410-418及422在执行方法400以达成有用的晶片处理结果时被视为是可选的(但在实施例中可以是有帮助的)。

步骤410设置关于第一中心至边缘处理变化的设备特性,该中心至边缘处理变化将产生于420处。例如,在期望420引起经控制的变化时,410可涉及提供例如为加热器设定的设备参数,该等设备参数将提供经控制的中心至边缘温度变化。如本文中图2-8中所述的设备在提供经控制的中心至边缘温度变化时是有用的。步骤412测量关于第一中心至边缘处理变化的设备特性。可随时间获取关于什么设备设定(或经测量的设备特性)在产生已知的中心至边缘处理变化时是成功(或至少提供稳定的处理变化,尽管是无意的)的处理知识。在考虑此处理知识时,若412中所测量的设备特性可能被改良,则方法401可任选地从412回到410,以调整设备特性。步骤414处理接收第一中心至边缘处理变化的一个或更多个测试晶片。步骤416测量于步骤414中所处理的测试晶片上的第一中心至边缘处理变化的一个或更多个特性。方法401可任选地从416回到410,以依据416中所测量的中心至边缘处理特性来调整设备特性。414中所处理的任何晶片可任选地在418中被存储,以供在第二处理(例如之后在440中要执行的处理)中测试。并且,可与420并行地执行414。也就是说,在处理设备被适当配置时,可在处理产品晶片的同时处理测试晶片(例如,若第一处理是所谓的“批量”处理的话,像是将晶片盒浸渍进液体浴、在安瓿、扩散炉或沉积腔室等等中一起处理晶片组)。

步骤420以第一中心至边缘处理变化来处理产品晶片。步骤422测量产品晶片上的一个或更多个第一中心至边缘特性,以产生用于设备处理控制用途的数据、用于关联至产品晶片的产量或性能的数据和/或用于关联至围绕步骤440的信息的数据,如以下进一步描述的。

图11为一方法402的流程图,该方法402包括、但不限于图400的方法的步骤440。图11中所示的所有430-436及442在执行方法400以达成有用的晶片处理结果时被视为是可选的(但在实施例中可以是有帮助的)。

步骤430设置关于第二中心至边缘处理变化的设备特性,该中心至边缘处理变化将产生于步骤440处。例如,在期望440引入经控制的变化时,430可涉及提供例如为加热器设定的设备参数,该等设备参数将提供经控制的中心至边缘温度变化。如本文中图2-8中所述的设备在提供经控制的中心至边缘温度变化时是有用的。步骤432测量关于第二中心至边缘处理变化的设备特性。在考虑处理知识时,如以上所论述的,方法402可任选地从432回到430,以依据432中所测量的设备特性调整设备特性。步骤434处理接收第二中心至边缘处理变化的一个或更多个测试晶片;434中所处理的测试晶片可包括上述存储自418中的第一处理步骤的一个或更多个测试晶片。步骤436测量于434中所处理的测试晶片上的第二中心至边缘处理变化的一个或更多个特性。在考虑先前所获取的处理知识时,方法402可任选地从436回到430,以依据436中所测量的中心至边缘处理特性来调整设备特性。

步骤440以第二中心至边缘处理变化来处理产品晶片。并且,尽管未示出于方法402中,当然可与产品晶片并行处理额外的测试晶片。步骤442测量产品晶片上的一个或更多个第一中心至边缘特性,以产生用于设备处理控制用途的数据、用于关联至产品晶片的产量或效能的数据和/或用于关联至围绕420的信息的数据,如上所述。此类测量也可执行于任何测试晶片上,但在任何情况下,442将一般不进一步变更产品晶片上所呈现的任何条件。也就是说,420及440的结果将在440的结束时固定在产品晶片中,而不管任何进一步完成的测试。

已描述若干实施例,将由本领域中具技艺的该等人所辨识的是,可使用各种修改、替代结构及等效物而不背离本发明的精神。此外,未描述许多公知的处理及元件,以避免不必要地模糊了本发明。据此,不应将以上说明当作本发明的限制。

等离子体处理晶片以外的工件也可受益于改良的处理均匀性,且被视为是在本公开的范围内。因此,本文中夹具具有用于固持“晶片”的“晶片夹具”的特征应被理解为等效于用于固持任何种类的工件的夹具,且将“晶片处理系统”理解为类似地等效于处理系统。

在提供了值的范围的情况下,要理解的是,也具体公开了该范围的上及下限之间的各中间值(高达下限的单位的十分之一,除非在其他情况下上下文清楚地指示)。包括任何经陈述的值或经陈述范围中的中间值及该经陈述范围中的任何其他经陈述或中间的值之间的各个较小范围。这些较小范围的上及下限可独立地被包括或排除于范围中,且包括任一限值、皆不包括该等限值或皆包括该等限值的各个范围也包括在本发明中,受制于经陈述范围中的任何具体排除的限值。在经陈述的范围包括该等限值中的一者或两者的情况下,也包括排除该等经包括的限值中的任一者或两者的范围。

如本文中及所附权利要求中所使用的,单数形式“一(a)”、“一个(an)”及“该(the)”包括了复数的指涉对象,除非原本就在上下文清楚指示。因此,例如,对于“一处理”的指称包括了多个此类处理,且对于“该电极”的指称包括了对于一个或更多个电极及其对本领域技术人员是公知的等效物的指称,以此类推。并且,用术语“包含(comprise)、(comprising)”、“包括(include)、(including)和(includes)”当用在此说明书中及以下权利要求中时,欲指定所陈述特征、整数、部件或步骤的存在,但它们并不排除一个或更多个其他特征、整数、部件、步骤、动作或群组的存在或增加。

- 螺接式晶片夹具热管理系统及用于晶片处理系统的方法

- 螺接式晶片夹具热管理系统及用于晶片处理系统的方法