一种硅基纳米线压阻式压力传感器及其制备方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明属于微电子机械系统(MEMS)传感器设计领域,涉及一种MEMS压阻式压力传感器,以及采用MEMS加工方法实现硅片级压力传感器制造的方法。

背景技术

MEMS(Micro Electro Mechanical System)即微电子机械系统,是新兴的跨学科的高新技术研究领域。基于MEMS技术制造的压阻式压力传感器由于其体积小,易于集成,性能可靠、可实现非电信号到电信号的转换等优势,正逐渐取代传统的压力检测器件,成为压力感测领域的主流产品,并常用于汽车,航空航天、石化和生物医疗等领域。

典型的压阻式压力传感器的工作原理是在外界压力的作用下使传感器的应变膜发生变形,从而使应变膜上的压敏电阻发生变形。由于压阻效应,压敏电阻的阻值会发生变化,从而转化为对应输出电压的变化,从而进行压力的测量。通常压敏电阻会以惠斯通电桥的方式分布在应变膜的应力集中处,以最大程度的提高压敏效果。

压力传感器高的线性度、温度系数,零点漂移等不良因素都可以通过集成电路加以解决,而压力传感器的灵敏度这一性能指标主要通过器件结构或者加工工艺得以提高。目前微压压力传感器主要通过在应变膜上创建应力集中区域并将压敏电阻嵌入到该区域的方式来提高灵敏度,这需要应变膜薄而大。然而由于应变膜的限制,这种方式并不能将压阻区域的应力集中最大化。同时,嵌入到应变膜上的压阻与周围的体硅衬底接触,其带来的漏电和噪声对于高灵敏度的压阻式压力传感器也存在较大的影响。

发明内容

本发明的目标在于针对上述问题,提出了一种新的硅基纳米线压阻式压力传感器及其制备方法。该结构的传感器与典型结构的压力传感器相比,具有极高的灵敏度和较低的非线性度;该传感器制备方法与标准体硅压阻式压力传感器加工方法兼容,对于微压领域具有较广阔的应用前景。

为实现上述目的,本发明采用如下技术方案:

一种硅基纳米线压阻式压力传感器,包括硅应变膜、压敏电阻、重掺杂连接线、金属引线和玻璃底座;硅应变膜由硅衬底制成,其正面含有位于中心的一个中心凸台、位于中心凸台外侧的关于中心对称的四个梁凸台结构以及围绕在梁凸台外侧的硅应变膜边缘;压敏电阻为悬空硅压阻纳米线,悬挂于硅应变膜边缘与每个梁凸台之间和中心凸台与每个梁凸台之间;重掺杂连接线为悬空硅重掺杂连接线,悬挂于应变膜边缘与梁凸台之间;金属引线与重掺杂连接线在硅应变膜的正面形成欧姆接触;玻璃底座为与硅应变膜的背面进行键合的带孔玻璃。

进一步地,硅衬底为N型(100)晶面的单晶硅片。

进一步地,硅应变膜为方形,中心凸台为正方形、圆形或其他中心对称的形状,梁凸台为矩形、梯形或其他镜面对称的形状。

进一步地,悬挂于中心凸台与每个梁凸台之间的压敏电阻为一个或多个,悬挂于应变膜边缘与每个梁凸台之间的压敏电阻为一个或多个,悬挂于应变膜边缘与每个梁凸台之间的重掺杂连接线为一个或多个;悬挂于应变膜边缘与每个梁凸台之间的压敏电阻与重掺杂连接线对称排布。

一种硅基纳米线压阻式压力传感器的制备方法,包括以下步骤:

1)在硅衬底的正面第一次光刻图形露出压敏电阻区域,在该压敏电阻区域制作压敏电阻;然后再第二次光刻图形露出重掺杂接触区,在该重掺杂接触区制作重掺杂连接线;

2)在硅衬底的正反两面依次制作SiO

3)在硅衬底的正反两面依次制作SiO

4)在硅应变膜正面第五次光刻图形,通过各向异性刻蚀去除所述凹槽底部的SiO

5)去除硅应变膜正面和背面的SiO

6)在硅应变膜的正面第六次光刻图像形成引线孔区,在该引线孔区刻蚀SiO

7)将步骤6)得到的硅应变膜的背面与带孔玻璃进行键合,然后划片,得到硅基纳米线压阻式压力传感器。

进一步地,步骤1)中压敏电阻通过离子注入的方式制作;重掺杂区连接线通过离子注入或扩散的方式制作。

进一步地,步骤2)和3)中SiO

进一步地,步骤3)中背腔腐蚀采用HNA、TMAH或KOH各向异性腐蚀工艺。

进一步地,步骤4)中各向异性刻蚀优选RIE刻蚀工艺,各向同性腐蚀采用HNA工艺或XeF

进一步地,步骤5)通过湿法腐蚀去除硅应变膜正面和背面的SiO

进一步地,步骤6)通过干法刻蚀工艺或湿法腐蚀工艺刻蚀通孔,优选RIE刻蚀工艺;制作金属引线时先光刻出金属引线区,然后PVD金属,最后剥离形成金属引线。

进一步地,步骤7)中键合方式优选阳极键合工艺。

相对于现有技术,本发明的优点在于:

1)硅压阻纳米线结构的引入,提高了压敏电阻区域的应力集中,可以使传感器获得极高的灵敏度。

2)硅压阻纳米线表面热氧化形成包覆的SiO

3)SiO

4)采用了硅玻璃阳极键合工艺,其中的玻璃对压力感应膜起到了应力缓冲的作用,提高了传感器在后续封装和测试中的稳定性,具有广阔的应用前景。

附图说明

图1A为在硅片上制作压敏电阻的示意图;

图1B为在硅片上制作重掺杂接触区的示意图;

图1C为在硅片正面刻蚀Si

图1D为在硅片正面刻蚀硅形成硅纳米线的示意图;

图1E为在硅片背面腐蚀空腔形成硅应变膜的示意图;

图1F为去除硅凹槽底部的SiO

图1G为去除硅纳米线底部的硅,形成悬空硅纳米线的示意图;

图1H为硅片完成热氧化的示意图;

图1I为在硅片正面制作引线孔和金属引线的示意图;

图1J为在硅片的背面与带孔完成阳极键合的示意图;

图2为悬空硅纳米线结构的压阻式压力传感器示意图;

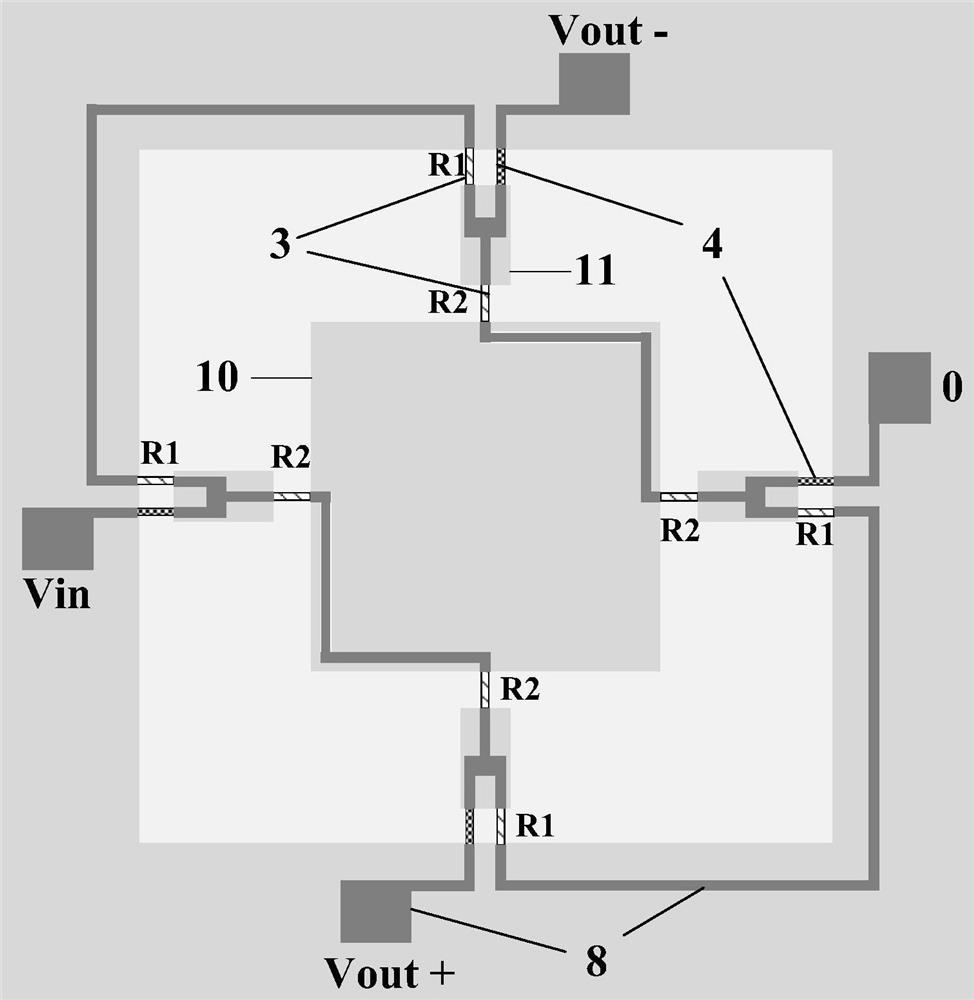

图3A为悬空硅纳米线结构的硅应变膜正面示意图;

图3B为悬空硅纳米线结构的压阻排布电路示意图。

图中:1—硅衬底;2—SiO

具体实施方法

下面通过具体实施例并配合附图,对本发明做详细的说明。

本实施例公开一种硅基纳米线压阻式压力传感器的制备方法,沿着<1 1 0>晶向排布的悬空的硅压阻纳米线区域存在极大的应力集中,由背腔腐蚀工艺制作的方形应变膜边缘与梁凸台之间悬挂四组硅压阻纳米线和硅重掺杂连接线,每组硅压阻纳米线和硅重掺杂连接线对称排布,每组硅压阻纳米线和硅重掺杂连接线数量可以是任意的(一般为1-5个),本实施例为2个。中心凸台与梁凸台之间中心对称悬挂四组硅压阻纳米线,每组硅压阻纳米线数量可以是任意的(一般为1-5个),本实施例为1个。具体而言,该方法的步骤包括:

1)在(100)晶面的单晶硅片(即硅衬底)正面通过离子注入的方法制作压敏电阻和重掺杂接触区;

2)在硅衬底的正面制作SiO

3)双面制作SiO

4)在硅衬底正面先各向异性刻蚀Si

5)腐蚀去除硅衬底的正面和背面的SiO

6)在硅应变膜的正面制作引线孔和金属引线;

7)将带有硅纳米线的硅应变膜的背面与带孔玻璃进行键合;

8)划片,封装成压力传感器。

下面举出一具体实施例,图1A-1J为硅基纳米线压阻式压力传感器的制备方法的工艺流程图,步骤具体说明如下:

a)备片并制作压敏电阻3:N型(100)单晶硅片作为芯片的硅衬底1,硅片厚度为400μm,硅片的正反表面热氧化生长

b)制作重掺杂连接线4:硅片正面第二次光刻图形露出重掺杂接触区,RIE SiO

c)制作硅纳米线的硬掩模5:先双面LPCVD SiO

d)制作硅纳米线:利用SiO

e)制作硅应变膜:双面LPCVD SiO

f)制作凸台结构:硅应变膜正面第五次光刻图形,露出凹槽6底部的Si

g)制作悬空的硅纳米线:各向同性XeF

h)制作SiO

i)制作引线孔及金属引线8:正面第六次光刻引线孔区,RIE SiO

j)硅衬底背面与带孔玻璃9阳极键合,完成带有悬空硅纳米线结构的压阻式压力传感器芯片的制作,如图1J所示;

芯片制作完成后划片,如图2所示,该步骤将整个硅片裂片形成大量单个的压力传感器芯片,每个硅片根据设计硅片面积大小可以得到不同数量的压力传感器芯片。

上述制备工艺中,利用Si

图3A为悬空硅纳米线结构的压阻式压力传感器的硅应变膜示意图,图中主要突显了压敏电阻3、重掺杂连接线4和金属引线8的排布方式以及凸台10、11的形状,硅应变膜的其他部分未全部显示。靠近应变膜边缘的两根悬空硅纳米线其中一根为压敏电阻3,另一根为重掺杂连接线4;靠近中心凸台10的悬空硅纳米线为压敏电阻3。压敏电阻3和重掺杂连接线4的数量不限定为两根或一根。压敏电阻3的连接方法也可以多样化。中心凸台10是为了悬挂硅纳米线和提高压力传感器的线性度,但不限定必须为矩形凸台,其几何形状也可以为其他形状,比如圆形或其他中心对称的形状;梁凸台11为了悬挂硅纳米线和提高压力传感器的灵敏度,但不限定必须为矩形凸台,其几何形状也可以为其他形状,比如梯形或其他镜面对称的形状。图3B为悬空硅纳米线结构的压阻排布电路示意图。

本发明的突出特点在于首次提出硅基纳米线压阻式压力传感器设计,并且硅纳米线压敏电阻悬挂分布于梁凸台两端,能够最大化灵敏度。同时,纳米线压阻表面被氧化物包裹,能有效的减小器件的漏电。下表1是本发明的硅基纳米线压阻式压力传感器与传统平膜结构压阻式压力传感器的仿真的性能对比。可以看出,本发明的压力传感器具有极高的灵敏度。

表1.本发明的压力传感器与传统的典型平膜结构压力传感器的性能数据对比

上述实施例中的压力传感器制备方法仅是一种较佳的实施方法而不用于限制,本领域的技术人员应当理解,在不脱离本发明实质的范围内,可以对本发明的技术方案做些许的修改或者同等替换,本发明的保护范围以权利要求所述为准。

- 一种硅基纳米线压阻式压力传感器及其制备方法

- 数字式压阻式压力传感器电路及数字式压阻式压力传感器