包装用膜、包装体及层叠膜的制造方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及包装用膜、包装体及层叠膜的制造方法。更具体而言,涉及包装用膜、由该包装用膜构成的包装体、及优选作为包装用膜来使用的层叠膜的制造方法。

背景技术

在包装用膜的领域中,对所用原材料、层构成等进行改进从而提高各种性能的尝试是已知的。

作为一例,专利文献1中记载了将在一面具有偏氯乙烯系共聚物层的两张双轴拉伸塑料膜以使偏氯乙烯系共聚物层的面彼此叠合的方式进行热压接而得到的层叠膜(两张膜的粘接强度为10~50gf/15mm)。专利文献1中记载了该层叠膜对磨损、戳穿的耐性强(不易产生针孔),而且气体阻隔性优异。

作为另一例,专利文献2中记载了在由热塑性树脂构成的基材层的至少一面上依次层叠下述层而得到的多层膜:气体阻隔层,其是涂布包含无机层状化合物及水溶性高分子的分散液而形成的;覆盖层,其包含阳离子性树脂和具有羟基的树脂;粘接剂层;和密封层。专利文献2中记载了该多层膜的热封性及气体阻隔性优异。

作为又一例,专利文献3中记载了依次具备基材层、无机物层、和聚偏氯乙烯系树脂层的阻隔性膜。在对该阻隔性膜的聚偏氯乙烯系树脂层的红外吸收光谱进行测定时,1046cm

现有技术文献

专利文献

专利文献1:日本特开平10-337825公报

专利文献2:日本特开2009-241359号公报

专利文献3:日本特开2017-114079号公报

发明内容

发明所要解决的课题

由于近年来的环境意识的提高、尤其是海洋塑料污染问题引人瞩目等,使得包装用膜面临着社会的审视。而且,与以往相比更进一步要求推进包装用膜的再循环。换言之,正在要求考虑到“再循环容易性”来对包装用膜进行设计·制造。

此前的包装用膜大多通过将多种原材料层叠而得到了所期望的效果(强度、气体阻隔性等)。例如,专利文献2中记载的多层膜至少具备气体阻隔层、覆盖层、粘接剂层及密封层这4个层。但是,由于层叠了多种原材料,所以导致难以再循环。

从容易将包装用膜再循环的观点考虑,例如可考虑使包装用膜为尽量简单的层构成。

从层构成的简单化的方面来看,极端而言,可考虑使包装用膜为“单层”。

本申请的发明人使用作为成本较低且通用的包装材料的聚乙烯膜,针对包装用膜有时所要求的各种特性进行了预备研究。研究的结果是,聚乙烯“单层”的膜在例如抗粘连性方面存在改善余地。另外,在使用这样的包装用膜来制造包装体时,在该包装体的开封性(开封的容易性)等方面存在改善余地。

本发明的目的在于提供:在聚乙烯单层膜中不充分的抗粘连性及/或氧阻隔性得以改善的包装用膜;和,由这样的包装用膜构成的、开封性优异的包装体;以及,不会使包装用膜产生裂纹等的良好的制造方法。

用于解决课题的手段

本发明例如可如下所示。

1.

包装用膜,其具备:

包含聚乙烯的基材层;和

包含树脂的涂覆层,前述涂覆层与前述基材层的一面接触地设置,或者介由锚涂层而设置于前述基材层的一面,

在将前述涂覆层的玻璃化转变温度设为Tgc、将前述基材层的玻璃化转变温度设为Tgs时,Tgc的值为-25~120℃,Tgc-Tgs的值为90~245℃。

2.

包装用膜,其具备:

包含聚乙烯的基材层;和

涂覆层,前述涂覆层包含与聚乙烯不同的树脂,并且,与前述基材层的一面接触地设置,或者介由锚涂层而设置于前述基材层的一面,

前述涂覆层的一面的一部分或全部成为露出面,

前述露出面的、通过三维表面测定得到的十点平均粗糙度SRz为0.50μm以上。

3.

包装用膜,其具备:

包含聚乙烯的基材层;和

涂覆层,前述涂覆层包含与聚乙烯不同的树脂,并且,与前述基材层的一面接触地设置,或者介由锚涂层而设置于前述基材层的一面,

前述涂覆层的一面的一部分或全部成为露出面,

前述涂覆层的厚度为0.3~4.5μm。

4.

包装用膜,其具备:

包含聚乙烯的基材层;和

涂覆层,前述涂覆层包含选自由聚氨酯、聚乙烯醇及聚偏氯乙烯组成的组中的1种以上的树脂,并且,与前述基材层的一面接触地设置,或者介由锚涂层而设置于前述基材层的一面,

前述涂覆层的厚度小于前述基材层的厚度。

5.

如1.~4.中任一项所述的包装用膜,其中,前述涂覆层的厚度为0.3~2.0μm。

6.

如1.~5.中任一项所述的包装用膜,其中,前述基材层的厚度为10~150μm。

7.

如1.~3.中任一项所述的包装用膜,其中,前述涂覆层包含选自由聚氨酯、聚乙烯醇及聚偏氯乙烯组成的组中的1种以上的树脂。

8.

如1.~7.中任一项所述的包装用膜,其中,在温度为23±2℃、湿度为90±1.0%RH的条件下测定的透氧度低于1.0×10

9.

如1.~8.中任一项所述的包装用膜,其中,前述基材层的玻璃化转变温度Tgs为-130~-120℃。

10.

如1.~9.中任一项所述的包装用膜,其中,前述涂覆层不具有熔点,或者具有120~230℃的熔点。

11.

如1.、3.或4.所述的包装用膜,其中,前述涂覆层存在于包装用膜的最外表面,

前述涂覆层表面的、通过三维测定得到的十点平均粗糙度SRz为0.50μm以上。

12.

如1.~11.中任一项所述的包装用膜,其中,前述涂覆层存在于包装用膜的最外表面,

前述涂覆层表面的、通过三维测定得到的峰度SRku为25以上。

13.

如1.~12.中任一项所述的包装用膜,其中,前述基材层的前述一面彼此的静摩擦系数为0.08~2.50。

14.

如1.~13.中任一项所述的包装用膜,其中,前述涂覆层的表面电阻率为1×10

15.

如1.~14.中任一项所述的包装用膜,其中,前述涂覆层包含表面活性剂,

前述涂覆层中的前述表面活性剂的比例为0.8~7.5质量%。

16.

包装体,其是由1.~15.中任一项所述的包装用膜构成的。

17.

如16.所述的包装体,其中,前述涂覆层位于外表面。

18.

层叠膜的制造方法,前述层叠膜具备:包含聚乙烯的基材层;和包含树脂的涂覆层,前述涂覆层是在前述基材层的一面侧直接或者介由锚涂层而设置的,

前述制造方法包括下述工序:

涂布工序,将至少包含树脂和水的涂布液涂布于前述基材层的前述一面侧;和

干燥工序,在60~100℃的气氛下对所涂布的前述涂布液进行加热。

19.

如18.所述的层叠膜的制造方法,其中,前述树脂包含选自由聚氨酯、聚乙烯醇及聚偏氯乙烯组成的组中的1种以上。

20.

如18.或19.所述的层叠膜的制造方法,其中,前述涂布液包含表面活性剂,

前述涂布液的不挥发成分中的前述表面活性剂的比例为0.8~7.5质量%。

21.

如18.~20.中任一项所述的层叠膜的制造方法,其中,前述涂布液还包含醇溶剂。

22.

如21.所述的层叠膜的制造方法,其中,前述醇溶剂包含碳原子数1~4的醇。

23.

如21.或22.所述的层叠膜的制造方法,其中,前述醇溶剂包含2-丙醇。

24.

如21.~23.中任一项所述的层叠膜的制造方法,其中,前述涂布液的挥发成分中的前述醇溶剂的比率为10~50质量%。

25.

如18.~24.中任一项所述的层叠膜的制造方法,其中,前述基材层的玻璃化转变温度为-130~-120℃。

26.

如18.~25.中任一项所述的层叠膜的制造方法,其中,前述涂布工序中的前述涂布液的涂敷量按不挥发成分换算为0.3~4.5g/m

27.

如18.~26.中任一项所述的层叠膜的制造方法,其中,前述干燥工序的时间为5~120秒。

28.

如18.~27.中任一项所述的层叠膜的制造方法,其中,前述锚涂层包含氨基甲酸酯树脂及/或(甲基)丙烯酸树脂。

发明的效果

根据本发明,可提供:在聚乙烯单层膜中不充分的抗粘连性及/或氧阻隔性得以改善的包装用膜;和,由这样的包装用膜构成的、开封性等优异的包装体;以及,不会使包装用膜产生裂纹等的良好的制造方法。

附图说明

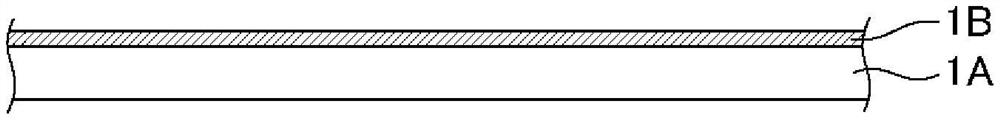

[图1]为示意性地示出包装用膜的层构成的图。

[图2]为用于对“合掌袋(butt-seam bag)”的制造方法进行说明的图。

[图3]为示意性地表示从图2中所示的箭头的方向观察图2的α部分时的状态的图(合掌袋由单层膜构成的情况)。

[图4]为示意性地表示从图2中所示的箭头的方向观察图2的α部分时的状态的图(合掌袋由双层构成的膜构成的情况)。

[图5]为示意性地示出与图1不同的包装用膜的层构成的图。

具体实施方式

以下,对于本发明的实施方式,参照附图来进行详细说明。

在所有附图中,对同样的构成要素标注同样的附图标记,适当地省略说明。

为了避免繁琐,存在下述情况:情况(i),在同一附图内具有多个相同的构成要素时,仅对其中一个标注附图标记,而非全部标注附图标记;情况(ii),特别是在图2以后,对与图1同样的构成要素不再标注附图标记。

所有附图只不过是用于说明。附图中的各构件的形状、尺寸比等未必与现实的物品相对应。

本说明书中,只要没有特别说明,数值范围的说明中的“X~Y”这样的表述表示X以上且Y以下。例如,所谓“1~5质量%”,是指“1质量%以上且5质量%以下”。

在本说明书中的基团(原子团)的表述中,没有记载取代或未取代的表述包括不具有取代基的情况和具有取代基的情况这两者。例如所谓“烷基”,不仅包括不具有取代基的烷基(未取代烷基),而且也包括具有取代基的烷基(取代烷基)。

本说明书中的“(甲基)丙烯-”这样的表述表示包括“丙烯-”和“甲基丙烯-”这两者的概念。对于“(甲基)丙烯酸酯”等类似的表述而言也是同样的。

<包装用膜>

图1为示意性地示出本实施方式的包装用膜的层构成的图。本实施方式的包装用膜具备:

·包含聚乙烯的基材层1A(以下,也记载为基材层1A);和

·包含树脂的涂覆层,前述涂覆层与基材层1A的一面接触地设置,或者介由锚涂层而设置于基材层1A的一面(锚涂层未在图1中图示)。

作为优选方式之一,在将涂覆层1B的玻璃化转变温度设为Tgc、将基材层1A的玻璃化转变温度设为Tgs时,Tgc的值为-25~120℃,Tgc-Tgs的值为90~245℃。

作为优选方式之一,涂覆层1B的一面的一部分或全部成为露出面,该露出面的、通过三维表面测定得到的十点平均粗糙度SRz为0.50μm以上。

作为优选方式之一,涂覆层1B的一面的一部分或全部成为露出面,涂覆层1B的厚度为0.3~4.5μm。

作为优选方式之一,涂覆层1B包含选自由聚氨酯、聚乙烯醇及聚偏氯乙烯组成的组中的1种以上的树脂。

基材层1A可以为单层,也可以为2个以上的层进行层叠而得到的层叠体。

本实施方式的包装用膜中,为了在聚乙烯单层膜中不充分的抗粘连性的改善、包装袋的开封性的改善,将特定的涂覆层(涂覆层1B)设置于聚乙烯膜(基材层1A)的一面。

通过涂覆层1B的存在,从而基材层1A彼此的接触得以抑制,抗粘连性提高。作为优选的方式,例如,(i)涂覆层1B的玻璃化转变温度Tgc为-25~120℃,并且,(ii)Tgc与Tgs(基材层的玻璃化转变温度)之差为90~245℃,由此,抗粘连性提高。

((ii)表示与基材层1A中的树脂相比涂覆层1B中的树脂难以进行分子运动(热运动)。认为通过利用难以进行分子运动的层(涂覆层1B)将容易进行分子运动的层(基材层1A)的一面覆盖,从而难以产生粘连。另外,认为通过使涂覆层1B满足(i)的条件,从而可抑制涂覆层1B彼此粘连。)

另外,对于本实施方式的包装用膜而言,除了能改善抗粘连性以外,还能够得到开封性优异的包装袋。特别适宜作为供于在制袋的热封工序中以与已经热封的部分重叠的状态进行热封的合掌袋、自立袋等袋包装(以下,有时称为“合掌袋等”)的膜。

以下,采用合掌袋的制造作为例子,对“开封性”进行说明。

所谓合掌袋,是将1张膜以背部和底部进行贴合而成的袋,多用于糕点等食品的包装。合掌袋的制造(制袋)通常如图2所示,通过如下步骤来制造:

I.首先,将长方形的膜1折弯成筒状,

II.接下来,对背面进行热封从而设置背面热封部10,

III.其后,对底面进行热封从而设置底面热封部15。

在通过如上所述的步骤来制造合掌袋的情况下,对于图2中用虚线包围的部分α,施加2次由热封产生的热。因此,在膜1为仅由包含聚乙烯的基材层1A构成的单层膜的情况下,如图3所示,在α部分,背面热封部10的外表面的一部分在图中用虚线示出的部位与包含聚乙烯的基材层1A热熔接。本说明书中也将这样的背面热封部10的热熔接的有无称为“背面热封部的热熔接性”。

(图3为示意性地表示在膜1为仅由包含聚乙烯的基材层1A构成的单层膜的情况下、从图2中所示的箭头的方向观察图2的α部分时的状态的图。)

这样的热熔接从消费者将合掌袋开封时的开封容易性的观点、合掌袋等的美观的观点考虑是不理想的。

但是,通过如本实施方式的包装用膜这样在基材层1A的一面存在涂覆层1B,能够改善上述问题。具体而言,使用本实施方式的包装用膜,以涂覆层1B这侧成为外表面侧的方式,如上述I.~III.那样制造合掌袋。通过这样操作,从而如图4所示,在α部分,可抑制背面热封部10的外表面熔融、或与其他部位热熔接。

(图4为示意性地表示在膜1具备基材层1A及涂覆层1B的情况下、从图2中所示的箭头的方向观察图2的α部分时的状态的图。)

本实施方式中,优选涂覆层1B的玻璃化转变温度Tgc充分大于基材层1A的玻璃化转变温度Tgs。另外,也优选Tgc本身充分大。由此,可以通过在上述III.的热封时以合适的温度进行热封,从而使得仅基材层1A熔融、而涂覆层1B不熔融。

总而言之,本实施方式的包装用膜具有“能够得到易于开封且在美观方面优异的合掌袋等”这样的效果。

基材层1A在基于热封的制袋中也发挥重要的作用,因此,可以说基材层1A是“基材层”、并且也可以是“热封层”(基材层可以兼作为热封层)。进一步而言,本实施方式的包装用膜即使不另行设置热封层,也能够进行基于热封的制袋、密封(通常,聚乙烯的熔点低)。可以不另行设置热封层这一点从层构成的简单化、减少所用原材料的种类的方面考虑是优选的。但是,在本实施方式中,基材层1A为多层构成不一定有所妨碍。

以上,本实施方式的包装用膜尽管为比较简单的构成,但抗粘连性仍良好。另外,本实施方式的包装用膜可以具有例如能够制造易于开封的合掌袋这样的优点。此外,本实施方式的包装用膜中不需要另行设置热封层。

继续进行关于本实施方式的包装用膜的说明。

(基材层1A)

·关于基材层1A的原材料等

基材层1A包含1种或2种以上的聚乙烯。

聚乙烯可以为高密度聚乙烯、中密度聚乙烯、直链状低密度聚乙烯(L-LDPE)、低密度聚乙烯等中的任何聚乙烯。这些之中,从对包装用途的适用性、热封性的观点考虑,优选为直链状低密度聚乙烯(L-LDPE)。

直链状低密度聚乙烯(L-LDPE)通常为乙烯、与若干量的α-烯烃的共聚物。α-烯烃的种类没有特别限定。作为典型的α-烯烃,可举出1-丁烯、1-己烯、4-甲基-1-戊烯、1-辛烯等。

从使耐热性、透明性、机械特性、刚性等各种性能的均衡性更良好的观点考虑,聚乙烯的密度优选为900~965kg/m

从流动性、成型性的观点考虑,聚乙烯的熔体流动速率(MFR)优选为0.5g/10分钟以上,更优选为1g/10分钟以上,进一步优选为2g/10分钟以上。另外,从使成型性进一步稳定化的观点考虑,MFR优选为30g/10分钟以下,更优选为20g/10分钟以下,进一步优选为10g/10分钟以下。MFR可依照ASTMD1238而在190℃、2.16kg负荷的条件下测定。

基材层1A可以包含各种添加剂。作为添加剂,可举出耐热稳定剂、耐气候稳定剂、抗氧化剂、紫外线吸收剂、润滑剂、增滑剂、成核剂、防粘连剂、抗静电剂、防雾剂、颜料、染料、无机或有机的填充剂等。

基材层1A可以由拉伸膜构成,也可以由未拉伸膜构成,还可以由拉伸膜及未拉伸膜这两者构成。从提高膜的机械强度的方面考虑,基材层1A优选由拉伸膜构成,其中,更优选由双轴拉伸膜构成。另一方面,从提高热封强度的方面考虑,优选基材层1A的与涂覆层相反的面由未拉伸膜构成。

作为一种方式,基材层1A可以为2个以上的层进行层叠而得到的层叠体。

在基材层1A为层叠体的情况下,基材层1A可以包含2种以上的不同聚乙烯树脂,各层可以具有彼此不同的聚乙烯树脂的组成。

作为层叠体的基材层1A可以采用任意的方法来制造。例如,可通过用粘接剂贴合的干式层压法、不使用粘接剂而挤出加工等的制膜时贴合的方法、它们的并用等来制造。

构成基材层1A的含聚乙烯膜可以从例如Mitsui Chemicals Tohcello,Inc.等获得。

·基材层1A的厚度

基材层1A的厚度优选为10~150μm,更优选为15~80μm,进一步优选为30~60μm。通过使基材层1A的厚度为10μm以上,能够提高包装用膜的机械强度等。通过使基材层1A的厚度为150μm以下,能够提高包装用膜的操作性、制袋适合性、轻量性等。

·基材层1A的物性、性状等

基材层1A的表面的静摩擦系数μ优选为0.08~2.50,更优选为0.09~2.00,进一步优选为0.10~1.50,特别优选为0.10~1.30,尤其优选为0.10~0.60,最优选为0.10~0.35。通过使静摩擦系数为合适的值,从而例如在通过涂布而在基材层1A的一面设置涂覆层1B的情况下,可期待容易形成薄且均匀的涂覆层1B这样的优点。另外,通过使静摩擦系数为合适的值,从而还可期待能够提高膜的操作性这样的优点。

在基材层1A的一面进行了表面处理(例如后述的电晕处理)的情况下,静摩擦系数的测定可以为非处理面彼此、处理面彼此、非处理面与处理面中的任何一种。

特别是从“容易形成薄且均匀的涂覆层1B”这样的优点的方面考虑,基材层1A的涂覆层1B侧的面彼此的静摩擦系数μ

基材层1A的静摩擦系数可以通过例如下述方式来调整:(i)对设置涂覆层1B或锚涂层之前的基材层1A(含聚乙烯膜)实施表面处理;或者,(ii)对基材层1A(含聚乙烯膜)中的各种添加剂的种类、量进行调整。

作为(i)的具体例,可举出基于电晕放电照射的表面改性(电晕处理)等。

作为(ii)的具体例,可举出对基材层1A中包含的增滑剂的量、种类进行调整等。

静摩擦系数的测定可以例如像后述的实施例那样操作来进行。

基材层1A的、涂覆层1B侧的面的通过三维测定得到的十点平均粗糙度SRz优选为1.8μm以上,更优选为1.8~3.5μm,进一步优选为1.9~3.2μm。

另外,该面的、通过三维测定得到的峰度SRku优选为120~300。

关于SRz、SRku的测定方法,在涂覆层1B的说明项中详述。

详情随后陈述,但通过将涂覆层1B的表面粗糙度等调整至合适,能够提高抗粘连性。通过调整基材层1A的表面粗糙度,从而容易将通过涂布而在其上形成的涂覆层1B的表面性状调整至合适。

在涂覆层1B薄的情况下,基材层1A的表面粗糙度容易反映至涂覆层1B的表面粗糙度。因此,通过例如将基材层1A的表面粗糙度调整至上述数值左右,从而容易使涂覆层1B的表面粗糙度为合适的值。

基材层1A的表面粗糙度可以通过其制造方法(含聚乙烯膜的制膜方法)、合适的添加剂的使用、合适的表面处理(电晕处理等)来调整。另外,可以从市售的含聚乙烯膜中选择具有适当的表面粗糙度的膜作为基材层1A。

(涂覆层1B)

·涂覆层1B的原材料

涂覆层1B优选包含选自由聚氨酯、聚乙烯醇及聚偏氯乙烯组成的组中的1种以上的树脂。这些树脂从氧阻隔性的进一步提高、抗粘连性的进一步提高等方面考虑是优选的。

常常对包装用膜要求氧阻隔性。因此,涂覆层1B优选包含聚氨酯、聚乙烯醇、聚偏氯乙烯等氧阻隔性高的树脂。

涂覆层1B的厚度优选小于基材层1A的厚度。

涂覆层1B中的树脂的比率优选为80质量%以上,更优选为90质量%以上。

在涂覆层1B包含聚氨酯的情况下,该聚氨酯的种类没有特别限定。聚氨酯为包含来源于多元醇的结构单元和来源于多异氰酸酯的结构单元的物质即可。

聚氨酯可以为已知或市售的热塑性聚氨酯。作为这样的聚氨酯,可举出己二酸酯·酯系热塑性聚氨酯、聚醚系热塑性聚氨酯、聚碳酸酯系热塑性聚氨酯、聚己内酯系热塑性聚氨酯等。

在涂覆层1B包含聚乙烯醇的情况下,该聚乙烯醇的种类没有特别限定。

聚乙烯醇通常通过将聚乙酸乙烯酯皂化而得到。残留有百分之几十的乙酸基的所谓部分皂化聚乙烯醇、仅残留有百分之几的乙酸基的完全皂化聚乙烯醇等也包含于可使用的聚乙烯醇中。

当然,聚乙烯醇的制法没有特别限定。

聚乙烯醇可以是仅使用乙酸乙烯酯作为单体进行聚合而得到的均聚物,也可以是包含来源于乙酸乙烯酯以外的单体的结构单元的共聚物。在聚乙烯醇为共聚物的情况下,作为共聚成分,可举出:(1)乙烯、丙烯、1-丁烯等烯烃类;(2)(甲基)丙烯酸、巴豆酸、马来酸、富马酸等不饱和羧酸类、其酯、盐、酐及酰胺;(3)(甲基)丙烯腈等不饱和腈类;(4)甲基乙烯基醚、乙基乙烯基醚等乙烯基醚类;等等。

聚乙烯醇可以从例如Kuraray Co.,Ltd.等获得。

在涂覆层1B包含聚偏氯乙烯的情况下,该聚偏氯乙烯只要包含与偏氯乙烯单体对应的结构单元,就没有特别限定。对于聚偏氯乙烯而言,(i)可以仅包含来源于偏氯乙烯单体的结构单元,(ii)也可以是偏氯乙烯单体、和能与偏氯乙烯共聚的其他单体的共聚物。

作为(ii)的共聚物,可举出来源于偏氯乙烯单体的结构单元的比率为60~99质量%、来源于能与偏氯乙烯共聚的单体的结构单元的比率为1~40质量%的共聚物。作为能与偏氯乙烯共聚的单体,可举出例如氯乙烯、(甲基)丙烯腈、(甲基)丙烯酸、(甲基)丙烯酸烷基酯(烷基的碳原子数为1~18)、马来酸酐、衣康酸、衣康酸烷基酯、乙酸乙烯酯、乙烯、丙烯、异丁烯、丁二烯等。

聚偏氯乙烯可以从例如旭化成公司等获得。

·涂覆层1B的厚度

涂覆层1B的厚度为例如0.3~4.5μm,优选为0.3~2.0μm,更优选为0.4~1.8μm,进一步优选为0.5~1.7μm。

通过使该厚度合适,(i)能够充分地提高抗粘连性,另外,(ii)能够得到热封部彼此的熔接被充分地抑制的合掌袋等。关于(ii),更具体而言,在合掌袋中,能够提高开封容易性,在袋包装中,能够通过热封部的重叠部分的熔接而增大包装袋的容积。

令人意外地,涂覆层1B并不是简单地越厚则抗粘连性越好,通过使涂覆层1B不过薄也不过厚,能够进一步提高抗粘连性。推测这是由例如涂覆层1B的厚度与基材层1A所具有的凹凸的绝妙的均衡性等造成的。更具体而言,如下所述。

在涂覆层1B薄的情况下,认为涂覆层1B不会将基材层1A的表面的凹凸“完全填埋”,因此涂覆层1B的表面(与基材层1A相反的一侧的面)的表面粗糙度在一定程度上反映了基材层1A的表面的性状。作为另一说法,在涂覆层1B适度地薄的情况下,也可以说涂覆层1B使基材层1A的表面的凹凸、粗糙度“适度地残留”。

并且/或者,在通过涂布而设置涂覆层1B的情况下,若涂布液的涂布量少,则在所涂布的涂布液充分流平即平坦化之前挥发性成分发生挥发,因此认为所形成的涂覆层1B的表面容易变得比较粗糙。

顺便说一下,作为实验事实,在通过涂布而设置涂覆层1B的情况下,若增多涂布液的涂布量,则涂覆层1B的表面粗糙度往往变小。该情况也由后述的实施例表明。

简而言之,认为通过使涂覆层1B适度地薄,从而涂覆层1B的表面适度地变粗糙。

认为通过该“粗糙度”,从而在膜彼此接触时,可避免膜彼此紧贴地接触(能够减小膜彼此的接触面积),抗粘连性进一步提高。

·涂覆层1B的粗糙度等

涂覆层1B通常存在于包装用膜的最外表面。换言之,涂覆层1B的一面的一部分或全部通常“露出”。

而且,存在于包装用膜的最外表面的涂覆层1B的、通过三维测定得到的十点平均粗糙度SRz优选为0.50μm以上,更优选为0.80μm以上,进一步优选为1.20μm以上,特别优选为1.40μm以上。SRz的上限并不特别存在,但在现实中,SRz为例如3.2μm以下,优选为2.7μm以下。

另外,存在于包装用膜的最外表面的涂覆层1B的、通过三维测定得到的峰度SRku优选为25以上,更优选为50以上,进一步优选为100以上,特别优选为200以上,尤其优选为220以上,最优选为240以上。SRku的上限并不特别存在,但在现实中,SRku为例如400以下,优选为300以下,更优选为250以下。

如在涂覆层1B的“厚度”的说明部分中陈述的那样,认为通过使涂覆层1B的表面粗糙,从而抗粘连性进一步提高。

另外,推断表面粗糙度的参数中的、特别是SRz、SRku与抗粘连性相关。

在本实施方式中,尤其通过使SRz和SRku这“两者”在各自的优选数值范围内,从而抗粘连性变得更良好。换言之,通过将SRz和SRku作为一体性的指标来考虑并设计包装用膜,能够进一步提高抗粘连性。

SRz、SRku可以通过利用能测定三维表面性状(面粗糙度)的市售测定装置对涂覆层1B的表面进行测定而求出。作为测定装置,可以使用例如株式会社小坂研究所的三维表面粗糙度测定机SE-3500、基于与其同样的测定原理的测定装置。

附带说明的话,SRz、SRku并非与二维表面性状(线粗糙度)有关的参数,而是与三维表面性状(面粗糙度)有关的参数。认为对于粘连的产生、粘连的减少而言重要的是对“膜的面彼此之间的接触”加以考虑,因此,基于三维表面性状(而非二维表面性状)来设计·优化涂覆层1B的表面性状是合理的。

·涂覆层1B的均匀性/透氧度

本实施方式的包装用膜中,可以将膜的透氧度作为涂覆层1B被均匀设置的指标。这是因为聚氨酯、聚乙烯醇、聚偏氯乙烯等树脂原材料的透氧性通常比聚乙烯小。

具体而言,优选本实施方式的包装用膜的、在温度为23±2℃、湿度为90±1.0%RH的条件下测定的透氧度低于1.0×10

由于透氧度小,所以本实施方式的包装用膜可以优选应用于例如食品的包装袋。当然,本实施方式的包装用膜可以用于食品以外的各种用途。

透氧度(温度为23±2℃、湿度为90±1.0%RH的条件下,或者温度为23±2℃、湿度为50±1.0%RH的条件下)的上限更优选为5.0×10

从阻隔性这样的方面考虑,基本上,透氧度越小越优选(理想上为0)。但是,从膜的现实设计的方面考虑,透氧度(温度为23±2℃、湿度为90±1.0%RH的条件下,或者温度为23±2℃、湿度为50±1.0%RH的条件下)为例如0.1mL/(m

顺便说一下,也可以将透氧度作为涂覆层1B是否被均匀设置的指标。即,在未均匀设置涂覆层1B而在涂覆层1B中存在涂布不均、针孔等的情况下,有透氧度显示稍大的值的倾向。因此,通过使在上述条件下测定的透氧度低于1.0×10

透氧度可以基于JIS K 7126来测定。

·关于涂覆层1B的鉴定(原材料、厚度等)

关于涂覆层1B所包含的树脂,作为一例,可以通过对涂覆层1B的红外吸收光谱进行分析来判断。特别是为了得到涂覆层1B这样的薄膜的红外吸收光谱,优选应用全反射测定法(ATR法)。

例如,在聚氨酯、聚乙烯醇及聚偏氯乙烯中,各自通常可在以下的波数区域观察到吸收峰。可以利用这些吸收峰来确定涂覆层1B中包含的树脂。

·聚氨酯:3300±50cm

·聚乙烯醇:1450±50cm

·聚偏氯乙烯:1500±50cm

理所当然的,构成涂覆层1B的原材料的鉴定也可以通过红外吸收光谱的分析以外的方法来进行。

涂覆层1B的厚度可以例如使用已知的膜厚测定计来求出。作为膜厚测定计,可举出例如Filmetrics Japan,Inc.制的F20系列等。

(锚涂层)

本实施方式的包装用膜可以在涂覆层1B与基材层1A之间具备锚涂层。作为另一说法,本实施方式中,在基材层1A的一面形成涂覆层1B时,可以预先在基材层1A的一面设置锚涂层。

通过锚涂层的存在,可期待涂覆层1B与基材层1A的粘接力变得更强,粘接力不易因时间经过而降低(粘接力稳定化)。当然,如果粘接力、其稳定性在实用上是充分的,则也可以没有锚涂层。

作为用于形成锚涂层的材料,可举出包含氨基甲酸酯树脂、(甲基)丙烯酸树脂等的锚涂剂。作为锚涂剂,可以适当地使用市售的锚涂剂。

在设置锚涂层的情况下,其厚度按不挥发成分换算通常为0.01~3g/m

(各层的玻璃化转变温度、熔点、大小关系等)

如前文所述,本实施方式的包装用膜中,在将涂覆层1B的玻璃化转变温度设为Tgc、将基材层1A的玻璃化转变温度设为Tgs时,Tgc的值优选为-25~120℃。

Tgs更优选为-25~120℃,进一步优选为-22~115℃,特别优选为-20~110℃。

另外,Tgc-Tgs的值(Tgc与Tgs之差)优选为90~245℃,更优选为100~240℃,进一步优选为107~235℃。

另外,Tgs通常为-130~-120℃。

Tgc-Tgs为90~245℃,即涂覆层1B与基材层1A的玻璃化转变温度之“差”充分大,从而能够更可靠地获得前述的“能够得到易于开封的合掌袋等”等效果。另外,Tgc为-25~90℃,从而在批量生产时通常应用的热封条件(温度、时间等)下,能够更可靠地获得该效果。

玻璃化转变温度可以例如基于JIS K 7121、通过差示扫描量热测定(DSC)而求出。如果在DSC图中观察到2个以上的玻璃化转变点的情况下,采用较低的值作为玻璃化转变温度。

顺便说一下,在涂覆层1B具有熔点的情况下,其值为例如120~245℃,优选为120~230℃,更优选为130~230℃,进一步优选为135~230℃。

另外,基材层1A的熔点优选为110~133℃,进一步优选为112~131℃。

熔点可以与玻璃化转变温度同样地通过差示扫描量热测定(DSC)来进行测定。

(关于层构成的补充)

本实施方式的包装用膜为例如上述的图1那样的双层构成。

另一方面,作为另一例,本实施方式的包装用膜只要具备基材层1A、和在该基材层1A的一面直接或介由锚涂层而设置的涂覆层1B,则也可以具备追加的层。

作为又一例,本实施方式的包装用膜例如可以具备2个以上的基材层1A,并且/或者,可以具备2个以上的涂覆层1B。具体而言,如图5所示,可以为基材层1A-涂覆层1B-基材层1A-涂覆层1B的4层构成。可以确认对于这样的4层构成的膜而言,在聚乙烯单层膜中不充分的抗粘连性也良好。另外,虽然是4层构成,但所使用的原材料少,因此,从再循环容易性等方面考虑也是优选的。

图5所示的4层构成的包装用膜中,2个基材层1A可以包含彼此不同的聚乙烯(例如,分子量、物性不同的聚乙烯)。当然,2个基材层1A也可以包含相同的聚乙烯树脂。

图5所示的4层构成的包装用膜中,2个涂覆层1B可以基于彼此不同的原料而构成。例如,2个涂覆层1B中的一个可以包含聚氨酯,另一个可以包含聚偏氯乙烯。当然,2个涂覆层1B也可以包含相同的树脂。

<包装用膜(层叠膜)的制造方法>

本实施方式的包装用膜、即具备包含聚乙烯的基材层和包含树脂的涂覆层(其是在前述基材层的一面侧直接或介由锚涂层而设置的)的层叠膜优选通过在含聚乙烯膜的一面涂布涂布液(树脂溶液或树脂分散液)等来制造。

在设置锚涂层的情况下,首先,在含聚乙烯膜的一面涂布锚涂剂,进行固化而形成锚涂层后,涂布上述涂布液(树脂溶液或树脂分散液)。

制造方法没有特别限定,但通过采用例如以下说明的涂布、干燥的条件,能够制造裂纹等缺陷的产生得以抑制的、良好品质的包装用膜(层叠膜)。

涂布液可以为水系,也可以为有机溶剂系。

涂布液例如包含聚氨酯、聚乙烯醇、聚偏氯乙烯等中的1种以上的树脂作为不挥发成分,并且包含水及/或有机溶剂作为挥发成分。

在涂布液包含有机溶剂的情况下,该有机溶剂根据树脂的种类等而适当地选择即可。有机溶剂可举出例如丙酮、甲基乙基酮、环己酮等酮类;二氧杂环己烷、乙醚、四氢呋喃等醚类;苯、甲苯、二甲苯等芳香族烃类;乙酸乙酯、乙酸丁酯等酯类;甲醇、乙醇、2-丙醇(异丙醇)等醇类;二甲基甲酰胺等酰胺类;它们的混合溶剂;等等。

作为包含聚氨酯的涂布液,可举出例如三井化学株式会社的“TAKENATE”、“TAKELAC”、“MT-OLESTER”(这些全部为注册商标)等的成员(lineup)。这些成员之中,既有水系的涂布液(水分散型的涂布液),又有有机溶剂系的涂布液。当然,也可以不使用市售的涂布液,而使适当的聚氨酯溶解/分散于水/有机溶剂中从而制成涂布液。

作为包含聚乙烯醇的涂布液,可举出使聚乙烯醇溶解/分散于水/有机溶剂中而得到的涂布液。聚乙烯醇通常是亲水性的,因此优选使用水。但是,为了在含聚乙烯膜上设置均匀的涂覆层1B,也有时将水与有机溶剂并用为宜。

作为包含聚偏氯乙烯的水系的涂布液,可举出包含聚偏氯乙烯的微粒的胶乳(乳浊液)。作为该胶乳的市售品,有旭化成公司制的SARAN latex系列等。

作为包含聚偏氯乙烯的有机溶剂系的涂布液,可举出将聚偏氯乙烯溶解或分散于有机溶剂中而得到的涂布液。可使用的有机溶剂的例子如前文所述。

从环境负荷的观点考虑,涂布液优选为水系。但是,在涂布液仅包含水作为挥发性溶剂的情况下,有时难以形成均匀的涂覆层1B。在这样的情况下,可以在水系的涂布液中加入有机溶剂。此时可使用的有机溶剂没有特别限定,但从与水的相容性的方面考虑,优选可举出醇系溶剂,具体而言为甲醇、乙醇、2-丙醇(异丙醇)等1元醇、乙二醇、甘油等多元醇等。醇溶剂优选包含碳原子数1~4的醇,醇溶剂更优选包含2-丙醇。

在水系的涂布液中加入醇溶剂等有机溶剂的情况下,有机溶剂的量在全部挥发成分(水及有机溶剂的总和)中优选为10~50质量%。

为了各种目的,涂布液可以包含各种添加成分。作为添加成分,可举出粘接性树脂、硅烷偶联剂、表面活性剂等。

特别是为了形成抑制了涂布不均、针孔等的均匀的涂覆层1B,优选将表面活性剂的量调整至合适。表面活性剂的量在涂布液的不挥发成分整体中优选为0.8~7.5质量%,更优选为1.25~7.0质量%,进一步优选为1.30~6.8质量%,特别优选为1.30~1.80质量%,最优选为1.30~1.55质量%。

换言之,在挥发性成分已挥发后的涂覆层1B中,优选存在0.8~7.5质量%的表面活性剂。

顺便说一下,通过使涂布液包含表面活性剂,从而涂覆层1B的表面电阻率变小。这是因为存在于涂覆层1B表面的表面活性剂吸附空气中的水分。因此,可以将涂覆层1B的表面电阻率作为层中的表面活性剂的含量的指标。

具体而言,涂覆层1B的表面电阻率为例如1×10

表面电阻率可例如基于JIS K 6911的规定来测定。

涂布液的不挥发成分浓度优选为2~15质量%,更优选为3~12质量%。通过将不挥发成分浓度调整至合适,从而容易形成合适的厚度的涂覆层1B。

涂布量没有特别限定,但优选为了将涂覆层1B制成所期望的厚度而适当地调整。作为一例,为了得到如前文所述那样较薄的(0.3~2.0μm左右的)涂覆层1B,涂布量按不挥发成分换算优选为.3~4.5g/m

本实施方式的包装用膜可以通过下述方式制造:(1)首先,在含聚乙烯膜的一面涂布包含单体及/或预聚物的涂布液,(2)其后,使该单体及/或预聚物在含聚乙烯膜上进行反应。

涂布的具体方法没有特别限定,可以应用已知的方法。例如,可举出使用气刀涂布机、吻式辊涂机、刮棒涂布机(metering bar coater)、凹版辊涂布机、逆转辊涂布机、浸涂机、模头涂布机等已知装置的方法。

涂布后的干燥的具体方法没有特别限定,可以应用已知的方法。例如,可举出使用拱式干燥机、直浴式干燥机(straight bath dryer)、塔式干燥机、转筒式干燥机、悬浮式干燥机(floating dryer)等已知装置进行干燥的方法。

考虑到基材层1A的耐热性等时,干燥温度为50~95℃,优选为55~90℃,更优选为60~85℃。干燥时间通常为5秒~10分钟(600秒),优选为5秒~3分钟(180秒),更优选为5秒~2分钟(120秒),进一步优选为5秒~1分钟(60秒)。

涂布及干燥之后,可以进一步进行老化处理。认为通过老化处理,从而例如基材层1A与涂覆层1B的粘接力增强。

也可以将干燥后的膜于常温静置从而进行老化处理,但优选利用烘箱等进行老化处理。

从处理时间的缩短和对由加热导致的膜毁坏的防止的观点考虑,老化处理的温度可以依据膜基材的耐热性、熔点来设定。老化处理的温度优选为30~80℃,更优选为30~60℃,进一步优选为30~50℃。

老化处理的时间也根据温度条件的不同而不同,但优选为6~168小时,更优选为12~120小时,进一步优选为12~96小时,特别优选为12~72小时。

<包装用膜的用途/包装体>

具体而言,本实施方式的包装用膜可以适宜用作用于对食品、医药品、日用杂货等进行包装的包装用膜;真空绝热面板用膜;用于对电致发光元件、太阳能电池等进行密封的密封用膜;等等。

另外,本实施方式的包装用膜也可以适宜用作构成包装体的膜。包装体例如是以对物品进行包装为目的而使用的、由本实施方式的包装用膜构成的包装袋本身、或用该包装袋包装物品而成的包装体。另外,根据用途,可以仅包装体的一部分由本实施方式的包装用膜构成,也可以包装体实质上全部由本实施方式的包装用膜构成。

包装体的形态可以为例如前述的合掌袋、自立袋(袋包装)。如前文所述,合掌袋从开封容易性、外观的方面考虑是优选的。对于袋包装而言,从能够充分地确保包装袋的容积的方面考虑是优选的。

包装对象的物品没有特别限定。作为物品的例子,可举出食品、医药品、半导体元件、有机EL等电子部件等。

为了慎重起见而事先说明,在利用本实施方式的包装用膜来构成包装体(包装袋等)的情况下,为了可靠地获得“优选用于制造合掌袋”这样的特性,优选基材层1A为内表面侧、涂覆层1B为外表面侧。

作为包装对象的食品,可特别举出经干燥的物品(吸湿可能成为问题的物品),例如烘焙糕点(曲奇、松饼等)、仙贝、年糕片、碎块年糕、爆米花等米制糕点、蔬菜片、零食、拌饭调味料、谷物粉末(小麦粉、米粉等)。优选使用由本实施方式的包装用膜构成的包装袋来对食品(尤其是如上所述的经干燥的食品)进行包装。

由包装用膜制造包装体的方法没有特别限定。可以适当地使用热封、熔断等在包装用膜/包装袋的领域中已知的方法。

以上,对本发明的实施方式进行了陈述,但这些是本发明的示例,可以采用上述以外的各种构成。另外,本发明并不限定于上述的实施方式,在达成本发明目的的范围内的变形、改良等包含于本发明中。

以下附记本发明的参考方式。

1.

包装用膜,其具备:

包含聚乙烯的基材层;和

涂覆层,前述涂覆层包含与聚乙烯不同的树脂,并且,与前述基材层的一面接触地设置,或者介由锚涂层而设置于前述基材层的一面,

前述涂覆层的一面的一部分或全部成为露出面,

前述露出面的、通过三维表面测定得到的十点平均粗糙度SRz为0.50μm以上。

2.

如1.所述的包装用膜,其中,前述露出面的、通过三维表面测定得到的峰度SRku为25以上。

3.

如1.或2.所述的包装用膜,其中,前述涂覆层的厚度为0.3~2.0μm。

4.

如1.~3.中任一项所述的包装用膜,其中,前述基材层的厚度为10~150μm。

5.

如1.~4.中任一项所述的包装用膜,其中,前述与聚乙烯不同的树脂为选自由聚氨酯、聚乙烯醇及聚偏氯乙烯组成的组中的1种以上。

6.

如1.~5.中任一项所述的包装用膜,其中,在温度为23±2℃、湿度为90±1.0%RH的条件下测定的透氧度低于1.0×10

7.

如1.~6.中任一项所述的包装用膜,其中,前述基材层的玻璃化转变温度为-130~-120℃。

8.

如1.~7.中任一项所述的包装用膜,其中,前述涂覆层不具有熔点,或者具有120~245℃的熔点。

9.

如1.~8.中任一项所述的包装用膜,其中,前述涂覆层包含表面活性剂,

前述涂覆层中的前述表面活性剂的比例为0.8~7.5质量%。

10.

包装体,其是由1.~9.中任一项所述的包装用膜构成的。

11.

如10.所述的包装体,其中,前述涂覆层位于外表面。

以下附记本发明的另一参考方式。

1.

包装用膜,其具备:

包含聚乙烯的基材层;和

涂覆层,前述涂覆层包含与聚乙烯不同的树脂,并且,与前述基材层的一面接触地设置,或者介由锚涂层而设置于前述基材层的一面,

前述涂覆层的一面的一部分或全部成为露出面,

前述涂覆层的厚度为0.3~4.5μm。

2.

如1.所述的包装用膜,其中,前述基材层的厚度为10~150μm。

3.

如1.或2.所述的包装用膜,其中,前述露出面的、通过三维表面测定得到的十点平均粗糙度SRz为0.50μm以上。

4.

如1.~3.中任一项所述的包装用膜,其中,前述露出面的、通过三维表面测定得到的峰度Sku为25以上。

5.

如1.~4.中任一项所述的包装用膜,其中,前述与聚乙烯不同的树脂为选自由聚氨酯、聚乙烯醇及聚偏氯乙烯组成的组中的1种以上。

6.

如1.~5.中任一项所述的包装用膜,其中,在温度为23±2℃、湿度为90±1.0%RH的条件下测定的透氧度低于1.0×10

7.

如1.~6.中任一项所述的包装用膜,其中,在将前述涂覆层的玻璃化转变温度设为Tgc、将前述基材层的玻璃化转变温度设为Tgs时,Tgc的值为-25~120℃,Tgc-Tgs的值为90~245℃。

8.

如1.~7.中任一项所述的包装用膜,其中,前述涂覆层不具有熔点,或者具有120~245℃的熔点。

9.

如1.~8.中任一项所述的包装用膜,其中,前述基材层的表面彼此的静摩擦系数为0.08~2.50。

10.

如1.~9.中任一项所述的包装用膜,其中,前述涂覆层包含表面活性剂,

前述涂覆层的表面电阻率为1×10

11.

如1.~10.中任一项所述的包装用膜,其中,前述涂覆层包含表面活性剂,

前述涂覆层中的前述表面活性剂的比例为0.8~7.5质量%。

12.

包装体,其是由1.~11.中任一项所述的包装用膜构成的。

13.

如12.所述的包装体,其中,前述涂覆层位于外表面。

以下附记本发明的又一参考方式。

1.

包装用膜,其具备:

包含聚乙烯的基材层;和

涂覆层,前述涂覆层包含选自由聚氨酯、聚乙烯醇及聚偏氯乙烯组成的组中的1种以上的树脂,并且,与前述基材层的一面接触地设置,或者介由锚涂层而设置于前述基材层的一面,

前述涂覆层的厚度小于前述基材层的厚度。

2.

如1.所述的包装用膜,其中,前述涂覆层的厚度为0.3~2.0μm。

3.

如1.或2.所述的包装用膜,其中,前述基材层的厚度为10~150μm。

4.

如1.~3.中任一项所述的包装用膜,其中,在温度为23±2℃、湿度为90±1.0%RH的条件下测定的透氧度低于1.0×10

5.

如1.~4.中任一项所述的包装用膜,其中,在将前述涂覆层的玻璃化转变温度设为Tgc、将前述基材层的玻璃化转变温度设为Tgs时,Tgc的值为-25~120℃,Tgc-Tgs的值为90~245℃。

6.

如5.所述的包装用膜,其中,Tgs为-130~-120℃。

7.

如1.~6.中任一项所述的包装用膜,其中,前述涂覆层不具有熔点,或者具有120~230℃的熔点。

8.

如1.~7.中任一项所述的包装用膜,其中,前述涂覆层存在于该包装用膜的最外表面,

前述涂覆层表面的、通过三维测定得到的十点平均粗糙度SRz为0.50μm以上。

9.

如1.~8.中任一项所述的包装用膜,其中,前述涂覆层存在于包装用膜的最外表面,

前述涂覆层表面的、通过三维测定得到的峰度SRku为25以上。

10.

如1.~9.中任一项所述的包装用膜,其中,前述基材层的前述一面彼此的静摩擦系数为0.08~2.50。

11.

如1.~10.中任一项所述的包装膜,其中,前述涂覆层的表面电阻率为1×10

12.

如1.~11.中任一项所述的包装用膜,其中,前述涂覆层包含表面活性剂,

前述涂覆层中的前述表面活性剂的比例为0.8~7.5质量%。

13.

包装体,其是由1.~12.中任一项所述的包装用膜构成的。

14.

如13.所述的包装体,其中,前述涂覆层位于外表面。

实施例

基于实施例及比较例来对本发明的实施方式进行详细说明。为了慎重起见而事先说明,本发明并不仅限定于实施例。

下文中,有时用符号“E”来表示指数表述。例如,所谓1.1E-06,是指1.1×10

<材料的准备>

准备以下材料。

在以下的记载中,“L-SMART”、“T.U.X.”及“TAKELAC”为注册商标。

(用于构成基材层的含聚乙烯膜)

·C-1

Mitsui Chemicals Tohcello,Inc.制,L-SMART C-1(厚度:40μm)

·C-1a(厚度:40μm)

减少了上述C-1的增滑剂的量的膜

·FC-S

Mitsui Chemicals Tohcello,Inc.制,T.U.X.FC-S(厚度:50μm)

·HZ

Mitsui Chemicals Tohcello,Inc.制,T.U.X.HZ(厚度:50μm)

·HZR-2

Mitsui Chemicals Tohcello,Inc.制,T.U.X.HZR-2(厚度:50μm)

各膜的厚度、熔点、SRz、SRku、表面电阻率及动摩擦系数如后述的表所示。关于SRz及SRku的值,为各膜的电晕处理面侧的值。

(锚涂层形成用涂布液)

将三井化学公司制的TAKELAC A-310、三井化学公司制的TAKENATE A-3、和乙酸乙酯以分别成为5.3质量%、0.1质量%、94.6质量%的方式混合而制备的涂布液

(用于形成涂覆层的涂布液)

·PU

在三井化学株式会社制的TAKELAC WPB-341(包含聚氨酯树脂的水系的分散液)中加入2-丙醇而使水与2-丙醇的质量比率相同的涂布液

·PVA

将Kuraray Co.,Ltd.制的POVAL 105MC与水以10:90的质量比率混合并制液而得到的涂布液

·PVDC

Mitsui Chemicals MC Co.,Ltd.制的包含聚偏氯乙烯的有机溶剂系的涂布液(聚偏氯乙烯为旭化成株式会社制的SARAN Resin F216)

关于各涂布液的不挥发成分浓度,设定如下:PU:9质量%,PVA:10质量%,PVDC:5质量%。

<包装用膜的制造(涂覆层的形成)>

在基材层与涂覆层之间设置锚涂层的情况下,使用迈耶棒(番号#3),将锚涂层形成用涂布液以0.2g/m

在所准备的含聚乙烯膜的电晕处理面、或在设置有锚涂层的情况下的锚涂层的表面,使用迈耶棒涂布用于形成涂覆层的涂布液。关于迈耶棒,在涂布液为PU或PVA的情况下使用#9的迈耶棒,在涂布液为PVDC的情况下使用#18的迈耶棒。涂布量以成为后述的表中记载的量(g/m

含聚乙烯膜与涂布液的组合如后述的表所示。

涂布后,进行基于热风的干燥处理。在涂布液为PU或PVDC的情况下,热风的温度为100℃且时间为15秒,在涂布液为PVA的情况下,热风的温度为70℃且时间为15秒。所谓热风的温度,是指气氛温度。

干燥处理之后,在涂布液为PU或PVA的情况下,于40℃进行24小时的老化处理,在涂布液为PVDC的情况下,于40℃进行48小时的老化处理。

如上所述地操作,从而制造包装用膜。

<各种数值的测定>

(玻璃化转变温度(Tgs、Tgc)、熔点(Tm))

从包装用膜采集涂覆层的部分和基材层的部分各约3.0mg,作为测定用样品。对各样品进行DSC测定,求出玻璃化转变温度及熔点。DSC测定的详情如下所述。

·测定温度步骤:(i)于-50℃保持10分钟→(ii)升温并于250℃保持10分钟→(iii)降温并于-50℃保持10分钟→(iv)升温至250℃

·(i)~(iv)的各步骤间的升温速度、降温速度:5℃/min

·测定气氛:氮气

基于在上述中的(iii)与(iv)之间的升温(第二次升温)时得到的DSC曲线,求出玻璃化转变温度及熔点。

关于玻璃化转变温度,采用外推玻璃化转变起始温度。

关于熔点,采用熔融峰的峰顶温度。

(SRz及SRku)

使用株式会社小坂研究所的三维表面粗糙度测定机SE-3500,对涂覆层表面及含聚乙烯膜(形成涂覆层前)的电晕处理面的三维表面性状进行测定。测定的具体条件(装置的设定等)如下所述。然后,用软件对通过测定而得到的数据进行分析,由此求出SRz及SRku。

·测定长度:MD方向;400μm,TD方向;1000μm

·测定根数:TD方向线数;201根

·测定间距:MD方向;0.5μm,TD方向;2μm

·Z测定倍率:5000

·X输送速度:0.2mm/s

·低频切割:0.25mm

·高频切割:R+W

·调平:最小二乘法

·Z原点:基于最小二乘法的0点对准

·触针尖端曲率半径:2.0μm/60℃

·测定方向:与MD方向平行地移动触针

·分析软件:装置内置的“三维表面粗糙度分析程序”

(基材层的静摩擦系数)

通过以下步骤进行测定。

(1)准备2张已切断成50mm×75mm的尺寸的各含聚乙烯膜(以下,记为膜1及2)。

(2)将膜1固定于能自由调整倾斜角度的板(以下,称为倾斜板)。

(3)在膜2上固定底面由黄铜构成的矩形构件(底面的大小为41mm×26mm)。然后,在该构件上安装重物,使得施加至膜2的质量成为150g。

(4)在膜1上重叠膜2。

(5)使倾斜板以1°/sec的速度从0°起缓缓地倾斜。然后,由上部的膜2开始滑动时的角度θ求出静摩擦系数(静摩擦系数=tanθ)。

此次使用的含聚乙烯膜的一面进行了电晕处理。因此,静摩擦系数以非电晕处理面彼此、非电晕处理面-电晕处理面、及电晕处理面彼此这3组进行测定(如前文所述,涂布液被涂布于电晕处理面)。

(表面电阻率)

将包装用膜在温度为23℃、湿度为50%RH的环境下保存24小时。其后,使用Advantest Corporation制数字超高电阻/微电流计(R8340A)和电阻率测试盒(resistivity chamber)(R12704),对表面电阻率进行测定。关于测定条件,设定如下:外加电压为560V,外加时间为30秒,温度为23℃,湿度为50%RH。

(涂覆层的厚度)

使用Filmetrics Japan,Inc.制的膜厚测定计F20-UV(光源:卤素,测定光斑直径:1.5mm),对涂覆层的厚度进行测定。

此次,对于1个试样,在任意的3个部位测定厚度。然后,将这3个部位的厚度的平均值作为涂覆层的厚度。

(涂布量(按不挥发成分换算))

·涂布液为PU的情况

使用DMF(二甲基甲酰胺),擦拭设置于包装用膜上的涂覆层。然后,由擦拭前后的质量变化,计算涂布量(按不挥发成分换算)。

·涂布液为PVA的情况

将包装用膜浸渍在沸水中,使设置于包装用膜上的涂覆层熔化。然后,由浸渍前后的质量变化,计算涂布量(按不挥发成分换算)。

·涂布液为PVDC的情况

基于由荧光X射线分析得到的来源于Cl的峰的强度而算出。此时,利用了使用Cl量已知的物质得到的标准曲线。

将上述的各种信息汇总示于表1和表2。表1中汇总了与基材层有关的信息。表2中汇总了与涂覆层和膜整体有关的信息。另外,表2中还记载了锚涂层的有无。

比较例的膜全部不具有涂覆层,因此表2中没有与比较例的膜有关的项目。

表1及表2中,表面电阻率一栏的“-”表示未测定表面电阻率。

表2中,表面活性剂比例一栏的“-”表示涂布液不含表面活性剂。

表2中,熔点Tm一栏的“-”表示在DSC测定中未观察到与熔点对应的峰。

[表1]

[表2]

<性能评价>

(抗粘连性)

通过以下步骤进行评价。

(1)准备各实施例或各比较例的膜各2张。

(2)(i)将各实施例的2张膜以涂覆层表面与涂覆层表面接触的方式重叠。或者,(ii)将各比较例的2张样品以电晕处理面与电晕处理面接触的方式重叠。此时,使得2张样品的MD/TD方向一致。

(3)使用密封烙铁,在温度为70℃、压力为2.0kgf、密封时间为60秒、密封宽度为10mm的条件下对已叠合的2张样品进行加热。由此,得到有意地使2张样品粘连的样品。

(4)使加热结束后的样品在室温下自然冷却。

(5)在样品的表里两面粘贴市售的粘合胶带来进行加强(这是因为,在粘连强度过强的情况下,在以下(6)的拉伸试验中测定样品伸长,无法测定准确的粘连强度)。

(6)将于室温进行了冷却的样品设置于拉伸试验机,以5mm/分钟的拉伸速度沿基材膜的MD方向拉伸。然后,记录直到样品一张一张地分离为止的负荷。

在后述的表的“抗BL强度”一栏中记载了所记录的负荷的最大值。该值越小,则抗粘连性越良好。

(合掌袋等的制造适合性:背面热封部的热熔接性的评价)

以下,对通常的热封条件下的涂覆层彼此的热熔接的难度进行评价,由此,对制造合掌袋等时的“背面热封部的热熔接性”进行评价。具体的评价步骤如下所述。

(1)准备各实施例或各比较例的膜的样品各2张。

(2)(i)将各实施例的2张样品以涂覆层的表面彼此接触的方式重叠。或者,(ii)将各比较例的2张样品以基材层中使用的膜的经电晕处理的表面彼此接触的方式重叠。此时,使得2张样品的MD/TD方向一致。

(3)使用密封烙铁,在温度为140℃、压力为1.5kgf、密封时间为1.0秒、密封宽度为10mm的条件下对已重叠的2张样品进行加热。

(4)使加热结束后的样品在室温下自然冷却。

按以下3个等级对在室温进行了冷却的样品的状态、及2张样品的分离的容易性进行评价。

◎(极好):在2张样品之间未确认到热熔接。

○(良好):在2张样品之间略微确认到热熔接,但可用手来容易地分离。

×(差):2张样品明显地热熔接。要进行分离时,基材层伸长。

顺便说一下,在上述(2)的(i)中,将各实施例的2张样品以基材层中使用的膜的表面彼此接触的方式重叠,除此以外,进行与上述(1)~(4)同样的步骤。于是,在全部的实施例中,聚乙烯均充分地熔融,能够形成热封部。

(透氧度)

使用Mocon Inc.制的装置OX-TRAN2/21,依照JIS K 7126,测定了(i)温度为23±2℃、湿度为90±1.0%RH的条件下、或者(ii)温度为23±2℃、湿度为50±1.0%RH的条件下的包装用膜的透氧度。

在测定中,在涂覆层包含聚氨酯的情况下,使用铝制掩模,使测定面积为1/10或1/50而对透氧度进行测定,其后,将所得到的透氧度值(原始数据)的10倍或50倍的值作为透氧度。其原因在于,聚氨酯与聚乙烯醇、聚偏氯乙烯相比,更容易使氧通过,若在不使用掩模的情况下测定透氧度,则有不能进行合适的测定的担忧。

将性能评价的结果汇总示于下表。

关于性能评价中的透氧度,仅示出在温度为23±2℃、湿度为90±1.0%RH的条件下测定的值、和在温度为23±2℃、湿度为50±1.0%RH的条件下测定的值中的一者。

[表3]

表3

在各实施例中,通过在基材层的一面设置合适的涂覆层,从而与聚乙烯“单层”的膜相比,能够使抗粘连性改善。例如,在基材膜C-1a的一面设置有涂覆层的实施例3~8的膜的抗粘连强度小于比较例2(仅基材膜C-1a)的抗粘连强度。

另外,在各实施例中,通过在基材层的一面设置合适的涂覆层,能够得到良好的合掌袋等的制造适合性。

此外,在各实施例中,通过在基材层的一面设置合适的涂覆层,能够减小透氧度(参见基材层相同的实施例与比较例)。

对实施例进行更详细的分析时,例如可理解如下。

在实施例3~6中,基材膜及涂布液相同,涂覆层的厚度不同。在涂覆层的厚度较大的实施例5及6中,抗粘连强度较大。另一方面,在涂覆层的厚度较小的实施例3及4中,抗粘连强度较小。

根据通常的见解,也会认为涂覆层越厚则抗粘连强度越小。但是,根据实施例3~6,涂覆层“适度地薄”时,抗粘连强度小(即,抗粘连性更良好)。

本申请主张以于2019年5月31日提出申请的日本申请特愿2019-102559号、日本申请特愿2019-102645号、日本申请特愿2019-102565号、日本申请特愿2019-102614号及日本申请特愿2019-102681号为基础的优先权,将它们的全部公开内容并入本文。

附图标记说明

1 膜

1A 基材层

1B 涂覆层

10 背面热封部

15 底面热封部

- 层叠膜、包装材料、包装体及层叠膜的制造方法

- 含有乙烯-乙烯醇共聚物的树脂组合物、膜、层叠体、包装材料、真空隔热体、膜的制造方法和层叠体的制造方法