一种铜箔法软硬结合电路板叠层结构及其加工工艺

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及印制电路板技术领域,具体涉及一种铜箔法软硬结合电路板叠层结构。

背景技术

随着电子的精密化和小型化,HDI结构已经占据刚挠结合电路板近一半的类型,HDI主要分为盲孔或者埋孔两种,其中埋孔均使用机械钻孔的方式,而盲孔则是使用镭射钻孔制作。目前,镭射钻孔主要有UV和CO2两种,其工作原理是通过镭射光束(激光光束)转换成热能一种加工方法,可加工厚度在0.15mm以内,其孔径一般是0.1mm到0.15mm之间。因此,在电路板叠层结构中,所有微盲孔加工均合作铜箔压合方式。另外,在成品板厚小于0.5mm以内的刚挠结合电路板,也均采用此结构。

在多层刚挠结合电路板中,需要使用半固化片进行粘合,但挠性区域为了避免将刚性层结合,在生产前,均是将此区域的半固化片通过激光或机械的方式去除后再使用。然而,当挠性区域半固化片镂空后,形成的台阶导致压合后挠性区域铜箔褶皱或者破裂,在后制程中,药水将会通过破裂的铜箔处残留到挠性空腔区域,从而咬蚀挠性层的覆盖膜。

此外,在刚挠结合电路板的工艺制作中,由于挠性基板为PI(聚酰亚胺)薄膜,因钻孔孔壁纤维化造成孔壁钻污及树脂残留。因此,必须使用等离子对孔壁进行清洁,等离子体清洗是利用用一个叫做等离子体的电离气体去除材料表面所有有机物的过程,通常是在真空室中利用氧气和氩气进行。半固化片镂空在压合后形成空腔,其空腔内残留的大气层空气在等离子真空环境下,会使空气因压力相差大而导致膨胀并导致分层现象

目前在解决此问题时,主要采用两种方法:

第一种方法:即是在等离子前,先在空腔区域钻一个排气孔,但此孔在等离子后,需要使用耐酸碱药水的胶带对此孔进行封孔,且需要保证100%无药水渗透,否则药水将会从此排气孔进入到空腔内。另外,因贴完胶带后,此区域厚度会高于板面,在做光成像压干膜及曝光时,会因板面不平整而带来压膜不实及曝光不良的隐患。

第二个方法:在上述流程中等离子前通过控深激光切割或机械的方式,将铜箔或挠性区域的刚性层先去掉,此方法虽然解决了等离子过程空腔区域空气膨胀问题,但将会裸露出贴在覆盖膜上的聚酰亚胺胶带及部份覆盖膜,该方法的贴聚酰亚胺胶带的区域距软硬交接处0.2-1.0mm,因此,实际覆盖膜也将露出在外0.2-1.0mm,在等离子除胶及化学铜时会对此区域覆盖膜进行咬蚀,从而导致可靠性隐患。另外,所贴聚酰亚胺胶带为可剥离的保护胶带,因此它与覆盖膜是没有结合力的,在等离子后的化学处理工序中,药水会渗透到所贴聚酰亚胺胶带与覆盖膜之间,且无法通过清洗线的烘干设备烘干,造成长时间对覆盖膜表面的二次腐蚀。同时,因提前去掉挠性区域的铜箔,此区域将会形成凹坑,在光成像压膜过程,凹坑边缘会因为落差导致干膜破碎,从而形成干膜残渣导致连线开路及焊盘缺口,对品质有严重的隐患。

发明内容

为解决现有技术问题,本发明提供一种铜箔法软硬结合电路板叠层结构,包括电路板本体,所述电路板本体包括挠性基板,所述挠性基板的正面和背面均设置有第一铜箔层,两个所述第一铜箔层的外侧均贴附有覆盖膜,两个所述覆盖膜的外侧贴附有可剥离保护膜;

所述电路板本体对应所述可剥离保护膜两侧的位置分别进行层压、激光控深切割形成挠性区域,位于所述挠性区域两侧的所述电路板本体形成刚性区域;

所述可剥离保护膜被剥离后且所述挠性区域的电路板本体其他结构被去除后形成形成电路板正反面对称的挠性弯折区域,位于所述挠性区域的覆盖膜可显露出来。

进一步的方案是,两个所述第一铜箔层的外侧分别设置有流动半固化片层,两个所述流动半固化片层的外侧分别设置有第二铜箔层;

挠性基板、第一铜箔层、流动半固化片层、第二铜箔层从下而上依次叠合后通过层压实现牢固结合。

进一步的方案是,所述挠性弯折区域的上端面延伸至所述电路板本体的最上端表面。

进一步的方案是,两个所述流动半固化片层的两侧面均沿其高度方向不进行镂空。

进一步的方案是,所述可剥离保护膜为聚酰亚胺可剥离保护膜。

本发明还提供上述所述的电路板叠层结构的加工工艺,包括以下步骤:

S1:在两个第一铜箔层的外侧均贴附有覆盖膜后对电路板本体进行棕化;

S2:在两个覆盖膜的外侧贴附可剥离保护膜;

S3:对可剥离保护膜进行切割;

S4:将挠性基板、第一铜箔层、流动半固化片层、第二铜箔层从下而上依次叠合后通过层压实现牢固结合;

S5:压合后,半固化片完全填充空腔区域,避免空气残留。

进一步的方案是,S3中所述的对可剥离保护膜进行切割时不能切割到覆盖膜。

进一步的方案是,S3中所述的切割采用的是UV激光切割烧蚀法或者控深铣法。

本发明的有益效果:

本发明通过使用流动性半固化片,且在挠性区域不做镂空的方式,解决了因空腔区域凹陷导致的铜箔皱褶破裂问题,同时因半固化片不做镂空,层压后不形成空腔,也不会残留空气,改善了在等离子过程因气压差异而导致的空腔区域分层问题。

附图说明

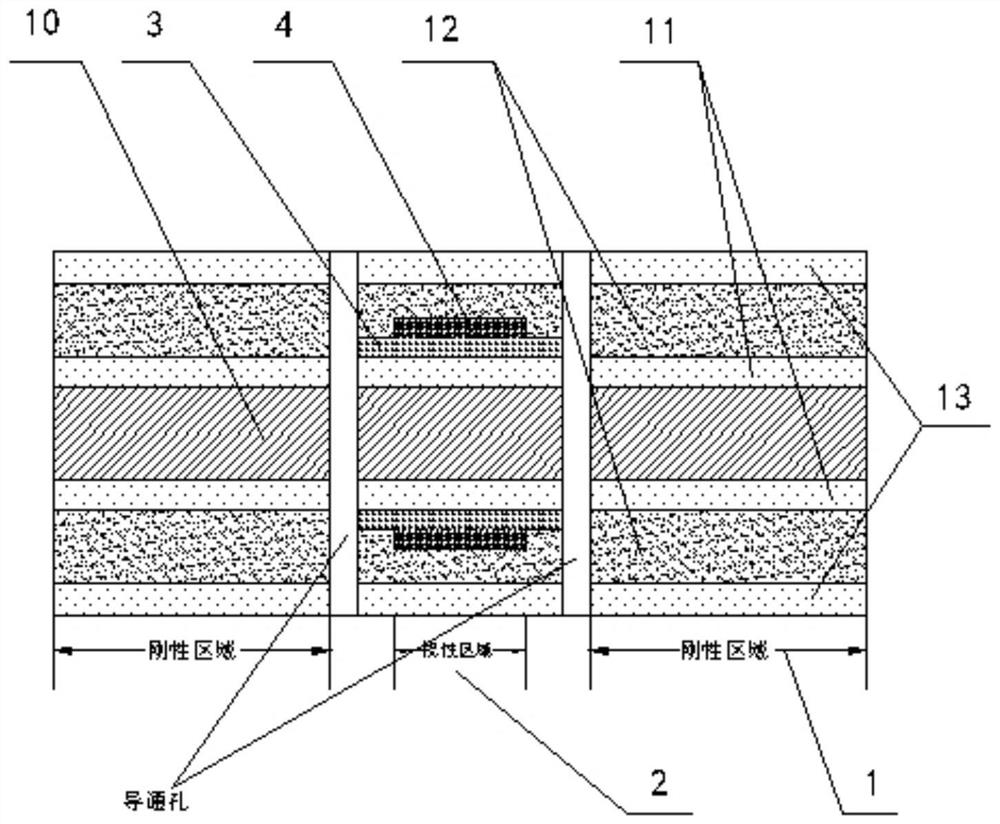

图1为本发明实施例一种铜箔法软硬结合电路板叠层结构未按本实施例的加工工艺加工的结构示意图;

图2为本发明实施例的电路板叠层结构经本实施例的加工工艺加工后的结构示意图;

附图标注:1-刚性区域;2-挠性区域;10-挠性基板;11-第一铜箔层;12-流动半固化片层;13-第二铜箔层;3-覆盖膜;4-剥离保护膜。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

如图1-2所示,本发明的一个实施例1公开了一种铜箔法软硬结合电路板叠层结构,包括电路板本体;

电路板本体包括挠性基板10,挠性基板10的正面和背面均设置有第一铜箔层11,两个第一铜箔层11的外侧均贴附有覆盖膜3,两个覆盖膜3的外侧贴附有可剥离保护膜4;

电路板本体对应可剥离保护膜4两侧的位置分别进行层压、激光控深切割形成挠性区域2,位于所述挠性区域2两侧的电路板本体形成刚性区域1;

可剥离保护膜4被剥离后且挠性区域2的电路板本体其他结构被去除后形成电路板正反面对称的挠性弯折区域,位于挠性区域2的覆盖膜3可显露出来。

因层压温度至少在200℃以上,因此需要选择可耐高温且低粘的可剥离保护膜,本实施例中的可剥离保护膜中采用聚酰亚胺的可剥离保护膜,由于聚酰亚胺是综合性能最佳的有机高分子材料之一。其耐高温达400℃以上,完全符合本实施例中的可剥离保护膜所需的特性,但本申请的可剥离保护膜不限于上述所述的聚酰亚胺可剥离保护膜。本实施例的可剥离保护膜需要完全贴附在覆盖膜之上。

本实施例通过使用流动性半固化片,且在挠性区域不做镂空的方式,在层压后不形成空腔,也不会残留空气,解决印制电路板在生产制造中在等离子过程因气压差异而导致的空腔区域分层问题。

在本实施例1中,为了避免在去除挠性区域刚性段控深切割或机械锣时存在偏位导致可剥离保护膜无法去除现象,使得可剥离保护膜4的两侧均与位于其同一侧的挠性区域2、刚性区域1的结合处的距离为0.5mm-1mm。

在本实施例1中,两个第一铜箔层11的外侧分别设置有流动半固化片层12,两个流动半固化片层12的外侧分别设置有第二铜箔层13;

挠性基板10、第一铜箔层11、流动半固化片层12、第二铜箔层13从下而上依次叠合后通过层压实现牢固结合。

在本实施例1,挠性弯折区域的上端面延伸至电路板本体的最上端表面。

在本实施例1中,两个流动半固化片层12的两侧面均沿其高度方向不进行镂空。本实施例通过在流动半固化片层两侧不进行镂空,使得挠性区域在层压后不形成空腔。

本发明的一个实施例2公开了一种基于实施例1公开的一种铜箔法软硬结合电路板叠层结构的加工工艺,全部流程为:

挠性基板开料–内光成像–内层蚀刻–内层AOI–前处理-贴覆盖膜-覆盖膜快压–棕化-贴揭盖膜–揭盖膜切割-层压–钻孔–等离子–沉铜–负片电镀–外光成像–外层蚀刻–外层AOI–印阻焊–阻焊成像–字符–沉金–激光控深切割–揭盖–揭揭盖膜–外形–电测–终检–包装。

其中棕化-贴揭盖膜–揭盖膜切割-层压以及激光控深切割–揭盖–揭揭盖膜是本发明核心发明点,其余流程均采用本领域的常规做法。

其中棕化、贴揭盖膜、揭盖膜切割、层压、激光控深切割、揭盖、揭揭盖膜等流程具体的实施过程如下:

棕化:在两个第一铜箔层的外侧均贴附有覆盖膜后对电路板本体进行棕化;

棕化其目的是层压前对电路板面进行清洁,同时粗化铜面,在压合时增加半固化片与铜面的结合力,在常规电路板流程中,因棕化后对时间和环境温度有一定的管控要求,该流程需要放置在层压前进行。但在本实施例中,因挠性基板上需要贴可剥离保护膜,而可剥离保护膜贴完后再过棕化水平生产线时,会因为水压冲洗导致可剥离保护膜脱落。

贴揭盖膜:在两个覆盖膜的外侧贴附可剥离保护膜;

揭盖膜切割:通过激光控深的方式对可剥离保护膜进行切割;

可剥离保护膜的尺寸比覆盖膜单边大0.5mm-1.0mm。通过控深的方式,对可剥离保护膜进行切割,但不切割到覆盖膜,因此调整好激光切割的能量及参数,并在切割过程中做好检查。

层压:将将挠性基板、第一铜箔层、流动半固化片层、第二铜箔层从下而上依次叠合后通过层压实现牢固结合;

压合后,半固化片完全填充空腔区域,半固化片与可剥离保护膜且完全粘合一起,而可剥离保护膜因为具有耐高温和无粘性的特性与覆盖膜不粘合,因此形成可剥离的效果。避免空气残留,改善了在等离子过程因气压差异而导致的空腔区域分层问题。

而本发明实施例采用流动性半固化片,且本发明的流动性半固化片是不需要被镂空的,原因是由于外层铜箔太薄(一般为18μm),铣掉的凹槽会在压合时出现铜箔褶皱的现象。

层压流程中包含棕化前处理、叠层、铆钉、层压前排板、压合等流程;由于贴可剥离保护膜前,已进行棕化处理,因此在层压前,将跳过此流程。

在叠层阶段,根据结构要求,将流动的半固化片与电路板的其他各层结构按顺序叠层。

需要说明的是,本申请公开的只是本申请要解决技术问题的电路板相关加工工艺,而本申请说明书中的电路板加工的其他工艺均为现有的加工工艺。

本发明通过使用流动性半固化片,且在挠性区域不做镂空的方式,解决了因空腔区域凹陷导致的铜箔皱褶破裂问题,同时因半固化片不做镂空,层压后不形成空腔,也不会残留空气,改善了在等离子过程因气压差异而导致的空腔区域分层问题。

最后说明的是,以上仅对本发明具体实施例进行详细描述说明。但本发明并不限制于以上描述具体实施例。本领域的技术人员对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都涵盖在本发明范围内。

- 一种铜箔法软硬结合电路板叠层结构及其加工工艺

- 铜箔覆盖法生产软硬结合多层电路板的工艺