一种原油脱轻烃和脱除乳状液装置

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及原油加工技术领域,特别涉及一种原油脱轻烃和脱除乳状液装置。

背景技术

在油气田上,从油井采出的原油进行集输时,需要使用原油稳定塔脱除油中的甲烷、乙烷以及丙烷等挥发性轻烃,以便减少原油的蒸发损耗,注水油田的大部分开发时间是在中、高含水期(原油中含水20-70%)进行的,原油中的水大部分与油形成稳定的油包水型乳状液,为了保证原油输送和加工的正常进行,需要对含水原油进行破乳以及脱水处理,目前使用最为官方干的脱水方法是原油热沉降脱水法,其作用是增大油水比重差、降低原油黏度,有利于破乳剂分散到油水界面上去,一般采用加热炉、火筒炉等直接加热有原油通过的炉管,脱水温度大多控制在60-110摄氏度。

专利申请公布号CN 1003716B的已授权发明专利公开了—种常压蒸馏装置,由原料罐、泵、蒸馏塔、冷凝器、油气水分离器、混合器及相应的工艺管道组成,其特征在于蒸馏塔由三个同心的圆柱筒体组成,最中心的是预热进料管,中层圆柱筒体是篇式汽化面板,其上端圆柱面中心是进料管出料口,原料液体从出料口流出,进入汽化板圆柱板表面形成液膜状流动,最外层是塔体,塔上部侧线或塔顶设有油气水混合蒸汽出口管,塔下部侧线或塔底是脱水原油出口管,塔体和汽化板下部固连在一起;进料管管壁和汽化板内壁之间的内套管构成一种内热式加热器,可以采用液体成气体燃料、蒸汽成电热装置作为热源。

但是本领域的技术人员在上述装置实际使用的过程中发现了一些问题,较为明显的就是油液在沿气化板外壁向下流淌的过程中,虽然大部分油液会直接向下流动至塔体内腔底部,但是小部分油液由于直接与气化板表面接触,因此流动速度较慢,此时该部分油液就会在气化板表面形成油膜,进而导致后续含有乳化液的原油无法直接与气化板接触,只能通过油膜与气化板进行换热,虽然同样可以实现破乳以及脱水效果,但是相较于直接与气化板接触,其破乳以及脱水效率较低。

另外由于乳化液在油液中处于不均匀分布的状态,因此当油液带动乳化液由预热进料管的出料口处排出,再由气化板上向下流动时,会出现气化板局部油液不含乳化液,局部油液含有乳化液过多的情况。

因此,发明一种原油脱轻烃和脱除乳状液装置来解决上述问题很有必要。

发明内容

本发明的目的在于提供一种原油脱轻烃和脱除乳状液装置,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种原油脱轻烃和脱除乳状液装置,包括蒸馏塔,所述蒸馏塔中的气化罩内侧设置有第一驱动机构,所述第一驱动机构中的密封罩侧面固定贯穿设置于进油管,所述进油管贯穿蒸馏塔中的塔体底部并延伸至汽相出口管内部与密封罩固定连接,所述第一驱动机构顶端传动连接有第二驱动机构,所述第一驱动机构中的旋转轴外侧顶部固定设置有油膜刮除机构,所述油膜刮除机构中的旋转板上固定连接有乳化液均匀机构。

优选的,所述蒸馏塔包括塔体、汽相出口管、液相出口管、预热管、气化罩和加热组件,所述汽相出口管固定贯穿设置于塔体右侧顶部,所述液相出口管固定贯穿设置于塔体右侧底部,所述预热管位于塔体内部,所述气化罩固定套接设置于预热管外侧且与塔体内壁固定连接,所述加热组件设置有多个,多个所述加热组件自上而下均匀固定设置于气化罩内壁上。

优选的,所述第一驱动机构包括密封罩、旋转轴和叶轮,所述密封罩固定套接设置于气化罩底端且与塔体内壁固定连接,所述旋转轴位于密封罩内侧,且其底端通过轴承与塔体内壁转动连接以及其顶端穿过气化罩并由气化罩顶部开口处伸出,所述叶轮位于密封罩内部,且固定套接设置于旋转轴外侧底端。

优选的,所述第二驱动机构包括往复丝杆、压板、连通管、导向槽和导轨,所述往复丝杆固定设置于旋转轴顶端,所述压板套接设置于往复丝杆外侧并与往复丝杆螺纹连接,所述连通管、导向槽和导轨均设置有两个,两个所述连通管竖直方向上固定贯穿设置于压板顶部两侧,两个所述导向槽分别开设于压板两侧,两个所述导轨分别滑动设置于两个导向槽内侧,且均与塔体内壁固定连接。

优选的,所述油膜刮除机构包括旋转板、第一触发杆、刮板、套板和第一弹复位簧,所述旋转板固定套接设置于旋转轴外侧顶部,所述第一触发杆竖直方向上贯穿旋转板并与旋转板滑动连接,所述刮板固定设置于第一触发杆底端,所述套板固定套接设置于第一触发杆外侧底端,所述第一弹复位簧套接设置于第一触发杆外侧,且其顶端与旋转板固定连接以及其底端与套板固定连接。

优选的,所述乳化液均匀机构包括第二复位弹簧、升降板、第二触发杆、升降杆、环形板和振捣杆,所述第二复位弹簧固定设置于旋转板底部左侧,所述升降板固定设置于第二复位弹簧底端,所述第二触发杆固定设置于升降板顶部左侧,且贯穿旋转板并与旋转板滑动连接,所述升降杆固定设置于升降板底部右侧,所述环形板固定设置于升降杆底端,所述振捣杆设置有多个,多个所述振捣杆均匀固定设置于环形板底部。

本发明的技术效果和优点:

本发明通过设置有第一驱动机构、第二驱动机构和油膜刮除机构,以便于当原料油输入到蒸馏塔内部时,可以带动第一驱动机构中的旋转轴转动,进而使得旋转轴对第二驱动机构与油膜刮除机构同步驱动,油膜刮除机构中的刮板因旋转轴而旋转,进而横向刮除气化罩外侧的油膜,第二驱动机构中的压板则因旋转轴而升降,进而使刮板由纵向刮除气化罩外侧的油膜,相较于现有技术中的同类型装置,本发明可以在原料油处理过程中刮除气化罩表面残留油液所形成的油膜,进而使得后续原料油可以直接与气化罩解除,进而保证了破乳以及脱水效率,同时通过设置有乳化液均匀机构,以便于在油膜刮除机构中的旋转板旋转时,带动乳化液均匀机构中的振捣杆同步旋转,进而由水平方向对蒸馏塔中的预热管内侧的油液进行搅动,同时当第二驱动机构中的压板下降时,对第二触发杆进行推动,进而使得振捣杆由竖直方向上对蒸馏塔中预热管内侧的油液进行振捣,进而使乳化液在原料油中分布更加均匀,避免后续加热时出现局部乳化液过多或过少的情况。

附图说明

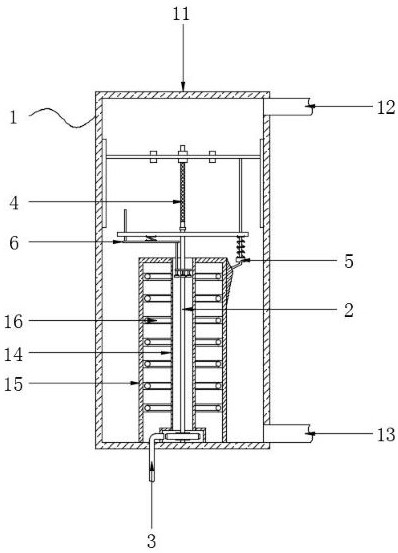

图1为本发明的整体正面剖视结构示意图。

图2为本发明的第一驱动机构、第二驱动机构、油膜刮除机构和乳化液均匀机构正面剖视结构示意图。

图3为本发明的第一驱动机构正面剖视结构示意图。

图4为本发明的第二驱动机构正面剖视结构示意图。

图5为本发明的油膜刮除机构与乳化液均匀机构正面剖视结构示意图。

图中:1、蒸馏塔;11、塔体;12、汽相出口管;13、液相出口管;14、预热管;15、气化罩;16、加热组件;2、第一驱动机构;21、密封罩;22、旋转轴;23、叶轮;3、进油管;4、第二驱动机构;41、往复丝杆;42、压板;43、连通管;44、导向槽;45、导轨;5、油膜刮除机构;51、旋转板;52、第一触发杆;53、刮板;54、套板;55、第一弹复位簧;6、乳化液均匀机构;61、第二复位弹簧;62、升降板;63、第二触发杆;64、升降杆;65、环形板;66、振捣杆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本发明提供了如图1-5所示的一种原油脱轻烃和脱除乳状液装置,包括蒸馏塔1,所述蒸馏塔1中的气化罩15内侧设置有第一驱动机构2,所述第一驱动机构2中的密封罩21侧面固定贯穿设置于进油管3,所述进油管3贯穿蒸馏塔1中的塔体11底部并延伸至汽相出口管12内部与密封罩21固定连接,所述第一驱动机构2中的叶轮23被通过进油管3所输入的原料油所推动,带动旋转轴22旋转,所述第一驱动机构2顶端传动连接有第二驱动机构4,所述第一驱动机构2中的旋转轴22外侧顶部固定设置有油膜刮除机构5,所述第一驱动机构2中的旋转轴22旋转时带动刮板53在蒸馏塔1中的气化罩15外侧同步旋转,进而横向刮除气化罩15外侧的油膜,所述第二驱动机构4中的往复丝杆41在旋转轴22旋转时同步带动压板42升降,使压板42对旋转过程中的第一触发杆52进行下压,进而使刮板53纵向刮除气化罩15外侧的油膜。

如图1与图2所示,所述蒸馏塔1包括塔体11、汽相出口管12、液相出口管13、预热管14、气化罩15和加热组件16。

更为具体的,所述汽相出口管12固定贯穿设置于塔体11右侧顶部,所述液相出口管13固定贯穿设置于塔体11右侧底部,所述预热管14位于塔体11内部,所述气化罩15固定套接设置于预热管14外侧且与塔体11内壁固定连接,所述加热组件16设置有多个,多个所述加热组件16自上而下均匀固定设置于气化罩15内壁上,以便于加热组件16对预热管14与气化罩15进行加热,原料油通过进油管3输入到预热管14中,最终由预热管14顶部溢出到气化罩15顶部,然后再沿着气化罩15顶部向气化罩15侧壁流动,最终由气化罩15侧壁上流动至塔体11内腔底部,在上述过程中,原料油位于预热管14内部时,与预热管14发生换热,进而被预加热,同时当原料油与气化罩15接触时,再次被气化罩15所加热,原料油中的轻烃以及水汽化后变为气态由汽相出口管12输入到冷凝器中进行冷凝,随后再通过油气水分离器进行分离,油液则通过液相出口管13排出到冷凝器中进行降温,然后输入到混合器中与油气水分离器分离出的油液混合。

还需要说明的是,所述加热组件16属于现有已经公开的技术,且不属于本申请的必要技术特征,因此本申请在此不对其具体结构进行赘述。

如图3所示,所述第一驱动机构2包括密封罩21、旋转轴22和叶轮23。

更为具体的,所述密封罩21固定套接设置于气化罩15底端且与塔体11内壁固定连接,所述旋转轴22位于密封罩21内侧,且其底端通过轴承与塔体11内壁转动连接以及其顶端穿过气化罩15并由气化罩15顶部开口处伸出,所述叶轮23位于密封罩21内部,且固定套接设置于旋转轴22外侧底端,以便于在原料油进入到密封罩21中时,原料油对叶轮23进行推动,此时叶轮23带动旋转轴22旋转。

如图4所示,所述第二驱动机构4包括往复丝杆41、压板42、连通管43、导向槽44和导轨45。

更为具体的,所述往复丝杆41固定设置于旋转轴22顶端,所述压板42套接设置于往复丝杆41外侧并与往复丝杆41螺纹连接,所述连通管43、导向槽44和导轨45均设置有两个,两个所述连通管43竖直方向上固定贯穿设置于压板42顶部两侧,两个所述导向槽44分别开设于压板42两侧,两个所述导轨45分别滑动设置于两个导向槽44内侧,且均与塔体11内壁固定连接,以便于旋转轴22旋转时带动往复丝杆41同步旋转,往复丝杆41则带动压板42升降。

如图5所示,所述油膜刮除机构5包括旋转板51、第一触发杆52、刮板53、套板54和第一弹复位簧55。

更为具体的,所述旋转板51固定套接设置于旋转轴22外侧顶部,所述第一触发杆52竖直方向上贯穿旋转板51并与旋转板51滑动连接,所述刮板53固定设置于第一触发杆52底端,所述套板54固定套接设置于第一触发杆52外侧底端,所述第一弹复位簧55套接设置于第一触发杆52外侧,且其顶端与旋转板51固定连接以及其底端与套板54固定连接,以便于当压板42下降时,其对第一触发杆52进行下压,进而使刮板53在气化罩15外侧同步下降,当压板42上升时,第一弹复位簧55对套板54进行拉动,进而使得刮板53上升复位,在刮板53升降的过程中,其由纵向刮除气化罩15外侧的油膜。

实施例2

与上述实施例不同的是,所述油膜刮除机构5中的旋转板51上固定连接有乳化液均匀机构6,所述乳化液均匀机构6中的振捣杆66在油膜刮除机构5中的旋转板51旋转时同步进行旋转,进而由水平方向上对蒸馏塔1中的预热管14内侧的油液进行搅动,同时当第二驱动机构4中的压板42下降时,对第二触发杆63进行推动,进而使得振捣杆66由竖直方向上对蒸馏塔1中预热管14内侧的油液进行振捣。

如图5所示,所述乳化液均匀机构6包括第二复位弹簧61、升降板62、第二触发杆63、升降杆64、环形板65和振捣杆66。

更为具体的,所述第二复位弹簧61固定设置于旋转板51底部左侧,所述升降板62固定设置于第二复位弹簧61底端,所述第二触发杆63固定设置于升降板62顶部左侧,且贯穿旋转板51并与旋转板51滑动连接,所述升降杆64固定设置于升降板62底部右侧,所述环形板65固定设置于升降杆64底端,所述振捣杆66设置有多个,多个所述振捣杆66均匀固定设置于环形板65底部,以便于在油膜刮除机构5中的旋转板51旋转时,带动乳化液均匀机构6中的振捣杆66同步旋转,进而由水平方向对蒸馏塔1中的预热管14内侧的油液进行搅动,同时当第二驱动机构4中的压板42下降时,对第二触发杆63进行推动,进而使得振捣杆66由竖直方向上对蒸馏塔1中预热管14内侧的油液进行振捣。

本发明工作原理:

实际使用过程中,加热组件16对预热管14与气化罩15进行加热,原料油通过进油管3输入到密封罩21内部,然后再由密封罩21内部进入到预热管14中,最终由预热管14顶部溢出到气化罩15顶部,然后再沿着气化罩15顶部向气化罩15侧壁流动,最终由气化罩15侧壁上流动至塔体11内腔底部;

在上述过程中,原料油位于预热管14内部时,与预热管14发生换热,进而被预加热,同时当原料油与气化罩15接触时,再次被气化罩15所加热,原料油中的轻烃以及水汽化后变为气态并穿过连通管43到达塔体11内腔顶部,然后由汽相出口管12输入到冷凝器中进行冷凝,随后再通过油气水分离器进行分离,油液则通过液相出口管13排出到冷凝器中进行降温,然后输入到混合器中与油气水分离器分离出的油液混合;

在原料油进入到密封罩21中时,原料油对叶轮23进行推动,此时叶轮23带动旋转轴22旋转,旋转轴22旋转时带动刮板53在气化罩15外侧同步旋转,进而横向刮除气化罩15外侧的油膜;

同时旋转轴22旋转时带动往复丝杆41同步旋转,往复丝杆41则带动压板42升降,当压板42下降时,其对第一触发杆52进行下压,进而使刮板53在气化罩15外侧同步下降,当压板42上升时,第一弹复位簧55对套板54进行拉动,进而使得刮板53上升复位,在刮板53升降的过程中,其由纵向刮除气化罩15外侧的油膜。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种原油脱轻烃和脱除乳状液装置

- 原油脱轻烃和脱除乳状液装置