使用Ru及类金刚石碳硬掩模制造磁性存储器元件的方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及磁性随机存取存储器(MRAM),且更特定来说,涉及使用Ru及类金刚石碳硬掩模制造磁性存储器元件的方法。

背景技术

磁性随机存取存储器(MRAM)是一种非易失性数据存储器技术,其使用磁阻单元(例如磁阻隧道结(MTJ)单元)存储数据。在其最基本层面上,此类MTJ元件包含第一及第二磁性层,所述第一及第二磁性层由薄的非磁性层(例如隧道势垒层)分离,所述非磁性层可由例如Mg-O的材料构造。第一磁性层(可称为参考层)具有在与所述层的平面垂直的方向上固定的磁化。第二磁性层(可称为磁性自由层)具有自由移动使得其可在均与磁性自由层的平面大体上垂直的两个方向中的任一方向上定向的磁化。因此,自由层的磁化可与参考层的磁化平行,或可与参考层的方向反平行(即,与参考层的方向相反)。

在与层的平面垂直的方向上通过MTJ元件的电阻随磁性参考层及磁性自由层的磁化的相对定向而变化。当磁性自由层的磁化经定向为与磁性参考层的磁化方向相同时,通过MTJ元件的电阻处于其最低电阻状态。相反,当磁性自由层的磁化方向与磁性参考层的磁化方向相反时,跨MTJ元件的电阻处于其最高电阻状态。

MTJ元件在高电阻与低电阻状态之间的切换是电子自旋转移引起的。电子具有自旋定向。通常,流过导电材料的电子具有随机自旋定向,而没有净自旋定向。然而,当电子流过磁化层时,电子的自旋定向变得对准,从而存在流过磁性层的电子的净对准定向,且这种对准的定向取决于电子穿过的磁性层的磁化的定向。当自由层及参考层的磁化的定向经定向在相同方向上时,自由层中的电子的大多数自旋方向与参考层中的电子的大多数自旋的定向相同。由于这些电子自旋的方向大体上相同,因此电子可相对容易地通过隧道势垒层。然而,如果自由层与参考层的磁化定向彼此相反,那么自由层中的大多数电子的自旋与参考层中的大多数电子的自旋大体上相反。在这种情况下,电子不能轻易通过势垒层,导致通过MTJ堆叠的电阻较高。

因为MTJ元件可在低电阻与高电阻状态之间切换,所以它可用作存储数据位的存储器元件。例如,低电阻状态可读取为“1”,而高电阻状态可读取为“0”。另外,由于在没有任何电力到元件的情况下,磁性自由层的磁性定向保持在其切换定向,因此它提供稳健的非易失性数据存储位。

为了写入数据位到MTJ单元,可将磁性自由层的磁性定向从第一方向切换到与第一方向成180度的第二方向。这可例如通过在与MTJ元件的层的平面垂直的方向上施加通过MTJ元件的电流来实现。在一个方向上施加的电流将使自由层的磁化切换到第一方向,而切换所述电流的方向使得其施加在第二方向上将使自由层的磁化切换到第二相反方向。一旦自由层的磁化已被电流切换,那么可通过读取跨MTJ元件的电流来读取MTJ元件的状态,从而确定MTJ元件是处于“1”位状态还是“0”位状态。有利地,一旦切换电流被移除,自由层的磁性状态将保持在切换的定向,直到施加另一电流以再次切换MTJ元件时为止。因此,所记录的数据位是非易失性的,因为它在没有任何电力的情况下保持完整。

发明内容

本发明提供一种采用Ru及类金刚石碳硬掩模制造磁性存储器元件的方法。所述方法包含沉积多个存储器元件层,在所述多个存储器元件层上沉积Ru层,并在所述Ru层上沉积类金刚石碳层。在所述类金刚石碳层上形成光致抗蚀剂掩模,并执行反应性离子蚀刻以将所述光致抗蚀剂掩模的图像转移到所述类金刚石碳层上以形成类金刚石碳掩模。然后执行离子铣削以将所述类金刚石碳掩模的图像转移到所述Ru层上以形成Ru硬掩模。继续所述离子铣削以移除所述多个磁性存储器元件层的不受所述Ru硬掩模保护的部分。

在执行所述离子铣削之后,可沉积非磁性电介质隔离层,然后沉积耐化学机械抛光的材料层(CMP停止层)。然后可执行化学机械抛光,并可执行反应性离子蚀刻以移除所述CMP停止层。这种反应性离子蚀刻也可用于移除所述类金刚石碳硬掩模及所述类金刚石碳硬掩模。所述CMP停止层可为类金刚石碳,且用于移除所述CMP停止层及所述类金刚石碳硬掩模的所述反应性离子蚀刻工艺可使用含有氧(O

可执行所述离子铣削工艺以便形成具有外侧的磁性存储器元件柱。在执行所述离子铣削之后,可执行高角度(掠射角)离子铣削,以从所述存储器元件柱的所述外侧移除任何再沉积材料(redep)。在沉积所述非磁性电介质隔离层之后,可执行柱后退火工艺以修复由所述高角度离子铣削工艺导致的所述磁性元件柱结构的所述外侧的损坏。

将类金刚石碳与Ru结合使用作为硬掩模层提供若干决定性优点。例如,所述类金刚石碳可通过反应性离子蚀刻移除,这允许通过反应性离子蚀刻容易地将其图案化以形成用于图案化底层Ru层的掩模。另外,类金刚石碳对化学机械抛光(CMP)的移除具有很强的抵抗性。这使得在上面描述的CMP平坦化工艺期间,类金刚石碳(存在时)成为很好的CMP停止层。在执行所述CMP之后,所述类金刚石碳掩模可通过反应性离子蚀刻容易地移除,仅在所述存储器元件结构上留下所述Ru硬掩模。

另一方面,Ru因为它对离子铣削移除的抵抗性而在离子铣削期间是很好的硬掩模。一旦由上面的类金刚石碳硬掩模进行图案化,Ru硬掩模可在用于界定所述存储器元件柱的整个离子铣削工艺期间保持基本完整。由于Ru硬掩模对离子铣削移除及化学机械抛光具有很高的抵抗性,因此它可比其它硬掩模材料薄得多。这有利地减少存储器元件柱及硬掩模结构的厚度,这导致在上面描述的掠射、高角度离子铣削期间遮蔽效应的减少。结果,相邻的存储器单元可间隔得更近,从而导致存储器元件阵列中的数据密度增加。使用Ru作为硬掩模层的另一显著优点源于Ru不会像其它硬掩模层(例如Ta)那样形成电绝缘氧化物的事实。因为所述Ru硬掩模层不形成电绝缘氧化物,所以在整个制造工艺中它保持高度导电性。因此,Ru硬掩模层可保持在成品存储器元件结构中,而不会对所述存储器元件结构或存储器元件阵列施加任何显著的寄生电阻。

在阅读以下结合附图对实施例的详细描述时,本发明的这些及其它特征及优点将变得显而易见,其中,相似的参考数字始终指示相似的元件。

附图说明

为了更充分地理解本发明的性质及优点以及优选的使用模式,应参考以下结合附图阅读的详细描述,附图不按比例绘制。

图1是垂直磁性隧道结(pMTJ)元件的示意性横截面图;

图2到7展示处于各种制造阶段的磁性存储器元件,以便说明根据本发明的实施例的制造磁性存储器元件的方法;

图8到15展示处于各种制造阶段的磁性存储器元件,以便说明根据替代实施例的制造磁性存储器元件的方法;

图16到24展示处于各种制造阶段的磁性存储器元件,以便说明根据又一实施例的制造磁性存储器元件的方法;及

图25a及25b说明高角度离子铣削工艺中柱高度对最小柱间距的影响。

具体实施方式

以下描述是目前经考虑用于实施本发明的最佳实施例。本描述出于说明本发明的一般原理的目的,并不意味着限制本文所要求的发明概念。

现在参考图1,磁性存储器元件100可为垂直磁性隧道结(pMTJ)存储器元件的形式。磁性存储器元件可包含MTJ 101,所述MTJ 101可包含磁性参考层102、磁性自由层104及位于磁性参考层102与磁性自由层104之间的薄的非磁性电绝缘势垒层106。势垒层106可为例如MgO的氧化物。磁性参考层具有磁化108,所述磁化108固定在如由箭头108所指示的优选地与层的平面垂直的方向上。磁性自由层104具有可在与层104的平面垂直的两个方向中的任一方向上的磁化110。虽然自由层104的磁化110在静止状态下保持在与层104的平面垂直的两个方向中的任一方向上,但它可在这两个方向之间移动,如下文将更详细地描述的。当磁性自由层104的磁化110在与参考层102的磁化108相同的方向上时,跨层102、106、104的电阻处于低电阻状态。相反,当自由层104的磁化110与参考层102的磁化108相反时,跨层102、106、104的电阻处于高电阻状态。

磁性参考层102可为例如合成反铁磁体(SAF)112的反平行磁性钉扎结构的部分,合成反铁磁体(SAF)112可包含磁性平衡底部层114及位于底部SAF层114与参考层102之间的非磁性反平行耦合层(例如Ru)116。下文将更详细地描述的反平行耦合层116可经构造以具有使得其以反平行配置耦合层114、102的组成及厚度。层114、102之间的反平行耦合确保参考层102的磁化108在与底部SAF层114的磁化118的方向相反的方向上。

可在存储器元件100的底部附近提供晶种层120,以在上述经沉积层中起始所期望的晶体结构。可在存储器元件100的顶部附近提供覆盖层121,以在制造期间例如在高温退火期间保护底层,且使其免于暴露于环境气氛。覆盖层121可由例如Ta构造。另外,Ru硬掩模层122形成于存储器元件100的顶部处、在覆盖层121上。任选地,Ru层122既可用作硬掩模层又可用作覆盖层121,从而消除了对单独的覆盖层122的需要。与其它硬掩模材料层材料相比,Ru的使用提供若干优点。例如,即使在将氧化其它硬掩模材料的各种处理步骤之后,Ru硬掩模层122也不氧化,且因此仍是良好的导电体。因此,Ru硬掩模122可保持在成品存储器元件100中而不施加任何寄生电阻。另外,Ru对离子海滩蚀刻(也称为离子铣削)移除具有高抵抗性。这有利地允许硬掩模层更薄,其继而允许降低存储器元件的间距及增加数据密度。关于下文更详细地描述的制造磁性存储器元件的各种方法,将更容易理解此类Ru覆盖层122的这些优点。

另外,电极124、126可提供在存储器元件100的底部及顶部处。电极124、126可由非磁性导电材料(例如Ta、W、Cu及Al中的一或多者)构造,可提供与电路系统128的电连接,电路系统128可包含电流源并可进一步包含用于读取跨存储器元件100的电阻的电路系统(例如CMOS电路系统)。

磁性自由层104具有垂直磁各向异性,其使得自由层104的磁化110在与自由层104的平面垂直的两个方向中的一个方向上保持稳定。在写入模式中,通过从电路系统128施加电流通过存储器元件100,自由层104的磁化110的定向可在这两个方向之间切换。一个方向上的电流将使存储器元件翻转到第一定向,而相反方向上的电流将使磁化翻转到第二相反方向。例如,如果磁化110在图1中最初经定向在向下方向上,那么在向下方向上施加通过元件100的电流将导致电子在相反方向上向上流过元件100。由于参考层102的磁化108,行进穿过参考层的电子将变得自旋极化。这些自旋极化电子对自由层104的磁化110产生自旋力矩,这使得磁化翻转方向。

另一方面,如果自由层104的磁化110在图1中最初在向上方向上,那么在向上方向上施加通过元件100的电流将导致电子在相反方向上向下流过元件100。然而,由于自由层104的磁化110与参考层102的磁化108相反,因此具有相反自旋的电子将不能有效地通过势垒层106到参考层102。结果,具有相反自旋的电子将在势垒层106处反射,并以与参考层102相反的自旋极化返回到自由层104。这些自旋极化电子导致自旋力矩,所述自旋力矩导致自由层104的磁化110从向上方向翻转到向下方向。

图2到7说明根据实施例的用于制造具有Ru覆盖层的磁性存储器元件的方法。提供衬底202,其可为半导体衬底(例如Si衬底)。此外,衬底202可具有并入其中的各种电路系统,例如CMOS电路系统(未展示),以有利于写入并读取数据到磁性存储器元件。

在引线层204上沉积一系列磁性存储器元件层206。磁性存储器元件层206可包含用于形成磁性隧道结元件的层,且可包含晶种层204、合成反铁磁(SAF)结构208、沉积在SAF结构208上的非磁性势垒层210(例如MgO)、沉积在非磁性势垒层210上的磁性自由层212,及沉积在磁性自由层212上的覆盖层214。SAF结构可包含邻近于势垒层210形成的第一磁性层(参考层)216、与参考层216相对的第二磁性层218以及位于参考层216与第二磁性层218之间的非磁性反平行交换耦合层220。反平行交换耦合层220可为例如Ru的材料,且具有经选择以在相对于彼此的反平行方向上交换耦合磁性层216、218的厚度。磁性层216、218、212可包含一或多个磁性材料,例如CoFe、CoFeB及/或赫斯勒(Heusler)合金。覆盖层214可包含非磁性导电材料(例如Ta)。晶种层204可由导电材料形成,所述导电材料经选择以在沉积在其上的层中起始所期望的晶体结构。

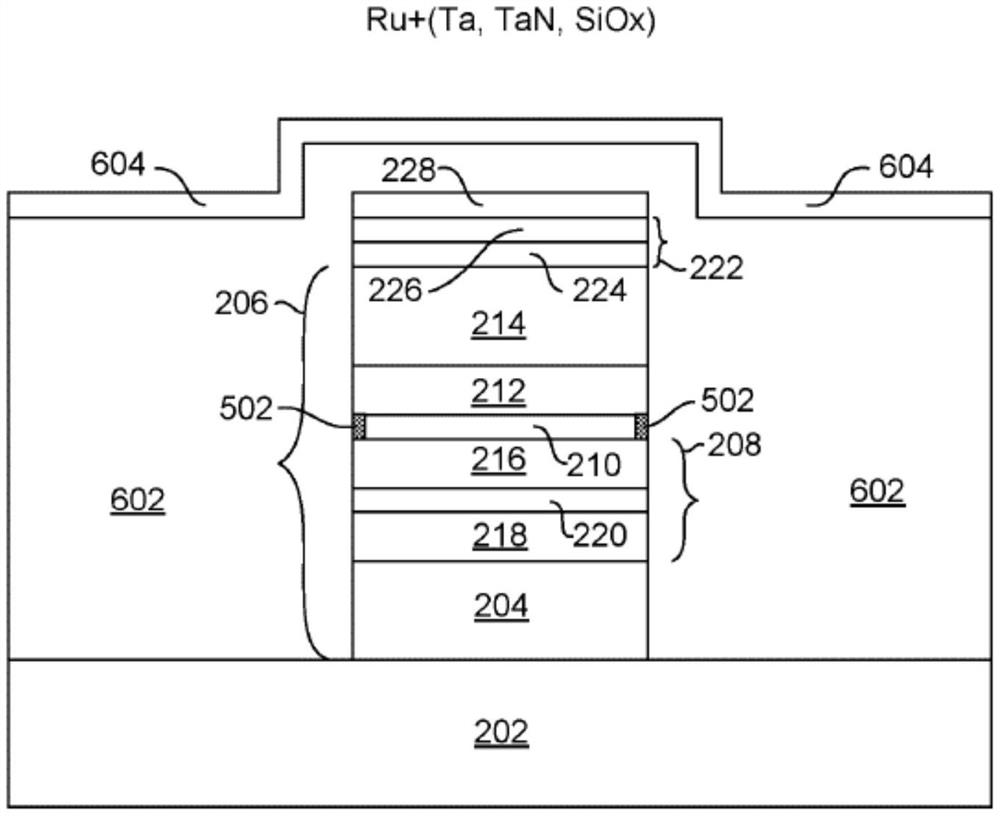

在存储器元件层上沉积新硬掩模层222。硬掩模层222包含Ru层224,且还可包含沉积在Ru层224上的由可通过反应性离子蚀刻移除的材料形成的任选RIEable层226。在硬掩模层222上沉积光致抗蚀剂掩模层228。Ru用作硬掩模层224提供若干优点。例如,Ru对离子蚀刻(离子铣削)移除高度抵抗,这允许Ru层沉积得比其它硬掩模层更薄。由于下文将更清楚地描述的原因,这减少的厚度通过允许存储器元件阵列更近地间隔在一起而允许更高的数据密度。另外,Ru提供的优点在于它不形成氧化物。这允许成品磁性存储器元件中的Ru保持高度导电,从而不会施加有害的寄生电阻。RIAble层226可为例如钽(Ta)、氮化钽(TaN)或硅氧化物(SiOx)的材料。光致抗蚀剂层228可包含光致抗蚀剂材料层,且还可包含其它层,例如底部抗反射涂层及/或图像转移层。

现在参考图3,光致抗蚀剂层228被光刻图案化以形成光致抗蚀剂掩模228。当从上面看时,光致抗蚀剂掩模228可具有圆形配置,其经设计以形成圆柱形柱结构,如将要看到的。然而,这不是必需的,其它配置也是可能的。然后可执行反应性离子蚀刻以将光致抗蚀剂掩模228的图像转移到底层RIEable掩模层226上,如图3中所展示。反应性离子蚀刻可使用经选择以优选地移除层226的化学品来执行。例如,如果层226为Ta或TaN,那么可使用氟(F

然后,参考图4,执行离子蚀刻(也称为离子铣削),以将RIEable掩模226的图像转移到底层Ru硬掩模层224上。离子蚀刻进一步继续以移除存储器元件材料层206的不受掩模224、226保护的部分。离子蚀刻工艺可以相对于法线的一或多个角度执行,以便在所得存储器元件柱的侧上实现所期望的基本上垂直的侧壁。离子铣削可移除所有光致抗蚀剂228,且还可移除RIEable掩模226的一些或全部。如下文所描述,稍后可通过反应性离子蚀刻移除任何剩余的RIEable掩模226。

用于形成存储器元件柱的离子蚀刻的工艺不可避免地导致在存储器元件柱的侧处再沉积经移除材料(也称为“redep”)402。在存储器元件柱206的侧上这种redep是不期望的,因为它会导致电流分流及成品存储器元件的性能降低。因此,在执行进一步处理之前,应移除redep 402。此redep 402可通过以相对于法线的高角度执行离子蚀刻来有效地移除,从而产生如图5中所展示的不具有redep的结构。此离子蚀刻(可称为掠射角离子蚀刻或离子铣削)可以相对于法线50到80度的角度执行。

如所属领域的技术人员将理解,存储器元件柱经形成为许多存储器元件柱的阵列,且这些存储器元件柱相对彼此间隔越近,数据密度将越高。因此,期望在避免相邻存储器元件柱之间的磁干扰及电干扰的同时,相邻存储器元件柱尽可能彼此靠近而间隔。然而,如先前所描述,这种间距减少受到需要执行高角度铣削以移除redep 402的限制。这是因为当存储器元件柱间隔过近时,来自相邻柱的遮蔽可防止高角度离子铣削工艺到达柱的底部。柱结构越高,遮蔽效应越大。这参考图25a及25b来说明。图25a展示对具有第一高度HI的柱2502的阵列以角度θ执行的离子铣削,且图25b展示对具有小于高度HI的高度H2的柱2504的第二阵列以相同角度θ执行的离子铣削。如图25a中所展示,为了使离子铣削到达相邻柱的底部,柱2502必须间隔开特定最小距离LI。然而,在图25b中,在柱2504较短的情况下,柱2504可被间隔开明显小于第一最小距离LI的第二最小距离L2。因此,减少被离子铣削的柱的高度会减少柱之间可允许的最小间隔。

再次参考图4及5,将在其上执行高角度离子铣削的柱的有效高度包含Ru硬掩模224的厚度。然而,由于Ru对离子铣削移除具有非常高的抵抗性,因此可使其比使用其它硬掩模层时可能的薄得多。这有效地减少被离子铣削的柱的高度,且因此有利地允许存储器元件柱的阵列明显更近地间隔在一起以增加数据密度。

继续参考图5,上面描述的离子铣削工艺导致存储器元件柱206外侧处的材料层受到一定量的损坏。如图5中所展示,这导致在非磁性电绝缘势垒层210的外边缘处的受损区域502。尽管期望势垒层210由具有期望的晶体结构的材料(例如氧化镁(MgO))构造,但由离子铣削引起的损坏可导致受损部分502具有例如非晶态结构或可导致Mg及O的偏析,使得受损部分502可包含Mg而不是晶体MgO。这可能导致在使用期间通过受损部分502的非期望的电分流。然而,下文将更详细地描述的柱后退火工艺可通过修复受损部分502来克服此问题,从而对于整个势垒层210产生期望的晶体MgO结构。

现在参考图6,非磁性电介质材料(分离层)(例如SiNx)602可通过例如溅射沉积或化学气相沉积的工艺沉积到约存储器元件柱结构206的高度的高度。可在分离层602上沉积耐化学机械抛光且也可通过反应性离子蚀刻(CMP停止层)604移除的材料层。CMP停止层604可为例如类金刚石碳或一些其它合适的材料。另外,Ru有利地非常耐化学机械抛光移除。因此,Ru硬掩模224还可在柱结构上的区域中用作有效CMP停止层。

然后,执行化学机械抛光(CMP)以平坦化结构,且然后可执行反应性离子蚀刻以移除CMP停止层604。可执行反应性离子蚀刻工艺以移除任何剩余的RIEable掩模层226,留下如图7中所展示的结构。此时,可执行柱后退火工艺以修复对势垒层210的任何损坏(例如,修复图5中的受损部分502)以及适当地使柱结构的层结晶。此柱后退火工艺可包含将整个结构(例如晶片)加热到所期望的温度并持续所期望的持续时间,以允许受损部分502(图6)及柱结构的其它层根据需要再结晶。虽然此退火工艺可包含单独的退火步骤(一个用于修复损坏部分502,且另一个用于使其它柱层再结晶),但退火可作为单个退火步骤来执行以达到这两个目的。此退火工艺可包含将晶片及相关联的磁性存储器元件层206提升到350到400℃的温度并持续3分钟到3小时的持续时间。

图8到14展示处于各种中间制造阶段的磁性存储器元件,以便说明根据本发明的替代实施例的制造磁性存储器元件的方法。参考图8,经配置以界定磁性存储器元件结构的多个层206沉积在衬底202上。层206可包含晶种层或底层204、合成反铁磁结构208、非磁性电绝缘势垒层210、磁性自由层212及覆盖层214。磁性自由层可包含Co、CoFe、赫斯勒合金或一些其它合适的材料中的一或多者或材料的组合。势垒层210可由氧化物形成,且优选地由氧化镁MgO构造。盖层214可为例如Ta的材料及/或一些其它层或层的组合,其经选择以促进下面的层中的所期望的磁性质,且可保护底层在制造期间免受损坏。

合成反铁磁结构208可包含第一磁性层218、作为参考层216的第二磁性层及位于第一磁性层218与参考层216之间的反平行交换耦合层210。第一磁性层218及参考层216每一者可由CoFe、CoFeB、赫斯勒合金或一些其它合适的磁性材料中的一或多者构造。反平行交换耦合层220可由例如Ru的材料形成,所述材料的厚度经选择以将第一磁性层218与参考层216强反平行交换耦合,使得它们具有在与层218、216的平面垂直的相反方向上钉扎的磁化。

新颖硬掩模结构802沉积在存储器元件层206上,且光致抗蚀剂材料层228沉积在新颖硬掩模结构802上。新颖硬掩模结构802包含Ru层804及沉积在所述Ru层804上的碳层,优选地类金刚石碳(DLC)806。硬掩模结构802还可包含其它层,例如沉积在所述Ru层上的Ta、TaN或SiOx(未展示)中的一或多者。如上面所讨论的,与使用其它硬掩模层相比,Ru作为硬掩模层的使用提供若干优点。例如,Ru不形成电绝缘氧化物,且因此提供良好的导电硬掩模/覆盖层,其可留在成品存储器元件中,而不会向存储器元件结构施加不期望的寄生电阻。另外,如上面所讨论的,Ru对离子蚀刻(离子铣削)移除具有良好的抵抗性,因此它可比其它硬掩模材料沉积地更薄。如上面所讨论的,这导致较少的遮蔽效应,这允许存储器元件柱间隔更近,以改进数据密度。

另外,与其它硬掩模材料相比,类金刚石碳228的使用提供额外的好处。类金刚石碳可通过反应性离子蚀刻移除,且因此可通过反应性离子蚀刻图案化,以形成用于图案化底层Ru层804的有效硬掩模,如将要看到的。这种通过反应性离子蚀刻移除类金刚石碳的能力还允许在通过反应性离子蚀刻形成柱之后有效地移除类金刚石碳,从而提供良好的导电性。类金刚石碳的另一显著优点是,它对化学机械抛光(CMP)具有优异的抵抗性,从而使其成为良好的CMP停止层,如将要看到的。

现在参考图9,光致抗蚀剂层228被光刻图案化以具有经配置以界定磁性存储器元件柱的形状。如上面所讨论的,光致抗蚀剂掩模228可被图案化以具有从上方观看时大体上圆形的形状,以便在其下方界定圆柱形柱。然而,这不是必需的。然后,参考图10,执行反应性离子蚀刻以将光致抗蚀剂掩模228的图像转移到底层DLC层806上,留下图案化DLC硬掩模806,如图10中所展示。使用经选择以优选地移除碳(DLC)的气氛执行反应性离子蚀刻。因此,此反应性离子蚀刻可在氧(O

然后,参考图11,执行离子蚀刻(也称为离子铣削)以将图案化DLC掩模806(及其它掩模层,如果存在)的图像转移到底层Ru硬掩模层804上。此离子铣削可继续以移除存储器元件材料206,以界定存储器元件柱结构,如所展示。另外,也耐离子铣削移除的DLC掩模层806在离子铣削之后可保持基本完整。这有利地允许Ru硬掩模804沉积得比其它情况下可能的更薄,同时还允许稍后通过反应性离子蚀刻移除剩余的DLC掩模806。

此离子铣削工艺导致材料(redep)402再沉积在存储器元件柱206的侧上。如先前所讨论的,这种再沉积材料会导致成品存储器元件结构中的电流分流。因此,可执行高角度(例如掠射角)离子铣削工艺以从存储器元件柱206的侧移除再沉积材料402,留下如图12中所展示的结构。此高角度或掠射角离子铣削可以相对于法线50到80度的角度执行。Ru硬掩模层804及DLC硬掩模806保护存储器元件柱20的上部。如图12中所见,此高角度离子铣削可导致损坏存储器元件柱的外部边缘处的材料。更明确来说,高角度离子铣削可导致势垒层210的外部边缘处的损坏(表示为阴影区域502)。结果,势垒层210的受损外部502可具有非晶态结构而不是所期望的晶体结构。这可导致外部部分导电且起不到有效隧道势垒的作用,且因此可导致通过受损外部部分502的电流分流。下文将更详细地描述的柱后退火工艺可通过将受损部分502重新排序为所期望的晶体状态来校正这点。此退火可包含将晶片及其上形成的存储器元件层206提升到350到400℃的温度并持续3分钟到3小时的持续时间。

现在参考图13,将例如SiNx 1302的非磁性电介质隔离层沉积到至少与存储器元件结构的顶部一样高的高度。然后可在电介质隔离层1302上沉积例如类金刚石(DLC)的CMP停止层1304。然后,执行化学机械抛光以平坦化表面。然后可执行反应性离子蚀刻以移除任何剩余的CMP停止层1304及任何剩余的DLC硬掩模层806,留下如图14中所展示的结构。如图14中所展示,仅Ru硬掩模804保留在存储器元件结构206上。有利地,因为Ru硬掩模804不会氧化,所以其可留在成品结构中,而不会对存储器元件层施加任何寄生电阻。可在Ru层804上添加导电顶部接触件。

图15到24说明根据另一实施例的用于制造磁性存储器元件的方法。此方法是一种自对准部分铣削工艺,其导致改进存储器元件层尤其是关于隧道势垒层的性质。此方法可用上述新颖硬掩模结构中的任一者来实施。参考图15,提供衬底202,其可为硅晶片衬底且可包含形成在其中的电路系统(例如CMOS电路系统)。在衬底202上沉积一系列存储器元件层206。存储器元件层206可包含晶种层204、合成反铁磁结构(SAF)208、非磁性势垒层220、磁性自由层212及覆盖层214。合成反铁磁结构208可包含第一及第二磁性层218、216以及位于第一与第二磁性层218、216之间的非磁性反平行交换耦合层220。各个存储器元件层206可包含例如上面关于图2到7及8到15讨论的那些材料。存储器元件层206还可包含其它额外层,例如但不限于自旋电流结构(未展示)。硬掩模结构222可沉积在存储器元件层206上。硬掩模结构222可为上面描述的硬掩模结构中的任一者。例如,硬掩模结构222可包含Ru层224及RIEable层226,其可为沉积在Ru硬掩模224上的Ta、TaN、SiOx或类金刚石碳(DLC)中的一或多者。替代地,硬掩模结构222可仅包含所述Ru层224,而没有RIEable层226沉积在其上。然后在硬掩模结构222上形成光致抗蚀剂层228。可通过所属领域的技术人员熟悉的技术将光致抗蚀剂层228旋涂到硬掩模层222上。

现在参考图16,光致抗蚀剂层228被光刻图案化并显影以形成光致抗蚀剂掩模,如所展示,其经配置以界定存储器元件柱结构的上部。如上面所描述的,图案化光致抗蚀剂掩模228可经配置以具有从上方看时圆形的形状。参考图17,执行反应性离子蚀刻工艺以将光致抗蚀剂掩模的图像转移到底层RIEable硬掩模层226上。在经选择以有效移除构成RIEable硬掩模层226的材料的气氛中执行此反应性离子蚀刻。例如,如果RIEable硬掩模226为Ta或TaN,那么可使用氟或氯气氛执行反应性离子蚀刻。如果掩模层226为SiOx或类金刚石碳(DLC),那么可在氟气氛中执行反应性离子蚀刻。

然后,参考图18,执行第一离子束蚀刻(也称为离子铣削)。执行此第一离子铣削以便仅部分延伸穿过多个存储器元件层206。更优选地,执行第一离子铣削直到势垒层210已被移除或此后不久(这将稍微将材料移除到参考层216中)。此离子铣削导致存储器元件层206的经离子铣削部分的侧上的一定量的再沉积材料1802,如图18中所展示。然而,有利地,由于第一离子铣削仅移除存储器元件1802的层的一部分,与如果执行将移除存储器元件206的所有层的全离子铣削工艺将存在的再沉积材料量相比,再沉积材料1802的量大大减少。

然后,执行高角度离子铣削(相对于法线的高角度,或“掠射”角)以从存储器元件的经离子铣削部分的侧移除再沉积材料1802,留下如图19中所展示的结构。此高角度离子铣削可以相对于法线50到80度以上的角度执行。如阴影区域1902所指示,高角度离子铣削也会导致非磁性势垒层的外部边缘的少量损坏。上面描述的部分第一离子铣削提供多个优点。首先,由于再沉积材料的量明显少于利用全离子铣削存在的量,因此需要较低侵蚀性的高角度离子铣削来移除再沉积材料1802。这导致对存储器元件的侧的损坏较小,且更明确来说,对非磁性势垒层210的外部边缘的损坏1902较小。另外,如上文参考图26a及26b所讨论的,在高角度离子铣削期间,相邻存储器元件柱之间的间距可减少的量受到存储器元件柱的高度的限制。然而,在上面描述的第一部分离子铣削的情况下,在高角度离子铣削期间柱的高度大大降低。这有利地允许阵列中的存储器元件柱彼此间隔更近,而更少受到源于相邻存储器元件柱的遮蔽效应的限制。因此,这允许存储器元件阵列中的更大的数据密度。

现在参考图20,沉积非磁性电绝缘材料层(绝缘层)2002。绝缘层可为SiOx或一些其它合适的材料,且可通过溅射沉积、原子层沉积(ALD)或化学气相沉积(CVD)来沉积。然后,参考图21,执行第二离子铣削以移除存储器元件层206的剩余部分。此离子铣削可终止于衬底202处或不导电的底层处,以避免相邻存储器元件柱之间的电流分流。如可看到的,在此第二离子铣削期间,绝缘层2002保护存储器元件206的先前界定的部分,且更明确来说保护先前界定的势垒层212。

现在参考图22,沉积非磁性电介质隔离层2202,优选地到与存储器元件层206的顶部基本齐平的高度。然后在非磁性电介质隔离层2202上沉积CMP停止层2204。非磁性电介质隔离层2202可为例如可通过溅射沉积而沉积的氧化物(例如硅氧化物SiOx)。CMP停止层2204是耐化学机械抛光移除的材料层。CMP停止层优选地为类金刚石碳(DLC),其可通过溅射沉积、原子层沉积(ALD)或化学气相沉积(CVD)来沉积。

然后可执行化学机械抛光以平坦化结构,且可执行反应性离子蚀刻以移除CMP停止层2204。还可执行反应性离子蚀刻以移除RIEable掩模层224。这留下如图23中所展示的结构。如果CMP停止层2204为类金刚石碳(DLC),那么可使用含有氧的气氛(O

此时,可执行柱形成后退火工艺以修复由先前高角度离子铣削操作导致的势垒层210的受损外部部分1902,留下如图24中所展示的结构,其中受损部分1902经修复。如上面所描述的,自对准工艺导致对势垒层210的外部部分的损坏1902明显更少。结果,可有利地减少将势垒层的外部边缘修复到其期望的晶体状态所需的退火量。应指出,柱后退火工艺还可在电介质隔离层2202沉积之后以及在执行化学机械抛光及反应性离子蚀刻工艺之前执行。

虽然上面已描述各种实施例,但应理解,它们仅以实例而非限制的方式呈现。落入本发明的范围内的其它实施例也可对所属领域的技术人员变得显而易见。因此,本发明的广度及范围不应受到上面描述的示范性实施例中的任一者的限制,而应仅根据所附权利要求书及其等效物界定。

- 使用Ru及类金刚石碳硬掩模制造磁性存储器元件的方法

- 使用非晶碳上的氮氧化硅的硬掩模制造3-D集成电路的方法