一种异质结背接触太阳电池及其制备方法

文献发布时间:2023-06-19 13:46:35

技术领域

本申请涉及太阳能电池技术领域,尤其涉及一种异质结背接触太阳电池及其制备方法。

背景技术

提高太阳电池的效率一直被行业研发所关注,高效的太阳电池不仅具有良好的钝化效果,而且减少太阳光的遮挡,降低遮光损失。Sunpower作为背接触电池的鼻祖,从1975年Schwartz等人提出开始,不断地创造较高的转化效率,2004年,采用点接触和丝网印刷在149cm

目前行业中的背接触太阳电池背面的电极结构为n/p交叉引出,在制作n/p需要多次采用干膜黄光掩膜,曝光显影等技术进行图案化,该工艺不仅工序复杂,而且成本高,产业化难度大。采用简化的掩膜技术图案化背接触太阳电池的电极结构,精确的掩膜技术不仅增加了结区面积,有效地增加了电池的短路电流,而且降低了掩膜图形化的成本,使得高效背接触电池产业化。

现有异质结背接触电池电极结构设计为交叉等间距电极,该n型异质结背接触电池的中p+型非晶硅区域的占整面的50%-70%,不仅短路电流密度低,填充因子更低。

同时,现有异质结背接触电池背面的n和p交叉结构的制备过程中,需要多次的干膜黄光、曝光显影技术或者需要喷墨或丝网印刷掩膜胶技术进行掩膜和刻蚀制备交叉的n/p结构,该掩膜技术不仅采用的原材料成本高,设备的精度要求高,同时需要湿法清洗工艺,工序复杂,成本高居不下,无法实现产业化生产。

发明内容

本申请提供了一种异质结背接触太阳电池及其制备方法,以解决现有异质结背接触电池短路电流密度低、填充因子低以及工序复杂的问题。

本申请采用的技术方案如下:

第一方面,本发明提供了一种异质结背接触太阳电池,包括:

n型硅片;

位于所述n型硅片背面的本征非晶硅层;

位于所述本征非晶硅层背面的n+型非晶硅层,所述n+型非晶硅层呈点状且阵列分布;

覆盖在每个n+型非晶硅层背面的第一透明导电层;

位于所述本征非晶硅层背面的p+型非晶硅层,所述p+型非晶硅层处于n+型非晶硅层与所述第一透明导电层以外的区域;

覆盖在p+型非晶硅层上的第二透明导电层;

位于第二透明导电层背面的绝缘胶层,所述绝缘胶层处于横向或纵向中相邻的两个n+型非晶硅层和第一透明导电层之间;

位于第一透明导电层、绝缘胶层背面且与横向或纵向n+型非晶硅层和第一透明导电层处于同一横向或纵向上的负极栅线;

位于第二透明导电层背面且与负极栅线平行的正极栅线,所述负极栅线和所述正极栅线材质均为锡、铜、银混合的膏体浆料。

在一种可实现的实施方式中,所述第一透明导电层的面积略小于n+型非晶硅层的面积;

所述n+型非晶硅层和第一透明导电层的面积为0.003-0.3平方毫米。

进一步地,所述n+型非晶硅层的点状规格为圆形或者四边形。

在一种可实现的实施方式中,所述n+型非晶硅层和第一透明导电层与所述p+型非晶硅层和第二透明导电层之间具有间隙沟槽;

所述间隙沟槽的宽度为1-500微米。

在一种可实现的实施方式中,所述绝缘胶层的宽度为20-200微米,厚度为5-50微米。

第二方面,本发明提供一种异质结背接触太阳电池的制备方法,用于制备如上所述的异质结背接触太阳电池,所述方法包括:

在n型硅片背面制备本征非晶硅层,制备所述本征非晶硅层采用PECVD工艺沉积;

在本征非晶硅层背面制备p+型非晶硅层,所述p+型非晶硅层为原位B掺杂的p+型非晶硅层;

在p+型非晶硅层制备第二透明导电层,制备第二透明导电层采用PVD工艺;

将p+型非晶硅层和第二透明导电层阵列点状消融去除形成点状的n+型非晶硅层预留区域,所述阵列点状消融去除为通过皮秒或纳秒激光刻蚀;

在所述n+型非晶硅层预留区域内制备n+型非晶硅层,所述n+型非晶硅层为原位P掺杂的n+型非晶硅层,所述制备n+型非晶硅层为采用点状镂空的第一金属掩膜版并通过PECVD工艺镀膜,所述第一金属掩膜版的点状镂空图案与n+型非晶硅层预留区域一致;

在n+型非晶硅层上制备第一透明导电层,制备所述第一透明导电层为在点状镂空的第二金属掩膜版上通过PVD工艺镀膜;

在第二透明导电层背面制备绝缘涂层,所述绝缘胶层处于横向或纵向的相邻的两个n+型非晶硅层和第一透明导电层点状之间,绝缘胶层采用喷墨打印或丝网印刷制备;

在第一透明导电层、绝缘胶层背面制备与n+型非晶硅层和第一透明导电层处于同一横向或纵向上的负极栅线;

在p+型第二透明导电层背面制备与负极栅线平行的正极栅线,所述负极栅线和所述正极栅线材质均为锡、铜、银混合膏体浆料。

在一种可实现的实施方式中,点状镂空的第一金属掩膜版点状图案的面积小于激光刻蚀移除部分p+型非晶硅层和第二透明导电层形成n+型非晶硅层预留区域的点状区域面积;

第一金属掩膜版的点状镂空几何中心与激光刻蚀移除p+型非晶硅层和第二透明导电层形成n+型预留区域点状区域的几何中心对齐设置;

n+型非晶硅层的掺杂浓度为101

掩膜制备的点状n+型非晶硅层与其周围的p+型非晶硅层之间存在间隙沟槽,不能相互交叉连接。

在一种可实现的实施方式中,点状镂空的第二金属掩膜版点状的镂空面积小于点状的n+型非晶硅层的面积;

第二金属掩膜版的点状镂空几何中心与点状n+型非晶硅层的几何中心对齐设置。

在一种可实现的实施方式中,在n型硅片背面制备本征非晶硅层之前,还包括:

对n型硅片背面进行抛光处理。

在一种可实现的实施方式中,对n型硅片背面进行抛光处理之前,还包括:

通过刻蚀清洗去除n型硅片表面的损伤层,并在经去除损伤层的n型硅片上双面制绒。

采用本申请的技术方案的有益效果如下:

本申请的一种异质结背接触太阳电池及其制备方法,在本征非晶硅背面采用点状接触n+型非晶硅层区域,并增加p+型非晶硅层的有效面积,可提高p-n结区域面积,提高载流子的收集能力,增加短路电流密度,提高填充因子;

采用锡、铜、银混合浆料作为太阳电池正极栅线和负极栅线,具有高导电性,可有效降低电池的串联电阻,提高了电池的填充因子;

采用干法掩膜技术,在PECVD/PVD设备中掩膜图形化,使得在制备n+型非晶硅层和第一透明导电层的过程中实现了图形化,摒弃了传统且昂贵的黄光干膜和曝光显影技术,有效地降低了工艺复杂性,降低了电池制备成本。

附图说明

为了更清楚地说明本申请的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

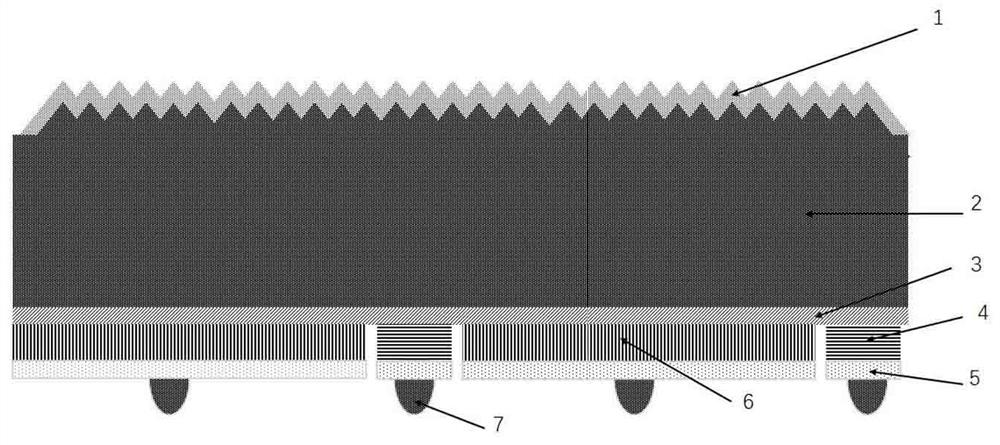

图1为本发明一种异质结背接触太阳电池的断面结构图;

图2为本发明一种异质结背接触太阳电池的背面图形化结构示意图;

图3为本发明一种异质结背接触太阳电池的背面电极图形化示意图;

图示说明:

其中,1-氮化硅或氧化硅层;2-n型硅片;3-本征非晶硅层;4-n+型非晶硅层;5-第一透明导电层;6-p+型非晶硅层;7-负极栅线;8-第二透明导电层;9-间隙沟槽;10-绝缘胶层;11-正极栅线。

具体实施方式

下面将详细地对实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下实施例中描述的实施方式并不代表与本申请相一致的所有实施方式。仅是与权利要求书中所详述的、本申请的一些方面相一致的系统和方法的示例。

由于现有异质结背接触电池电极结构设计为交叉等间距电极,该n型异质结背接触电池的中p+型非晶硅区域的占整面的50%-70%,不仅短路电流密度低,填充因子低。

同时,现有异质结背接触电池背面的n和p交叉结构的制备过程中,需要多次的干膜黄光、曝光显影技术或者需要喷墨或丝网印刷掩膜胶技术进行掩膜和刻蚀制备交叉的n/p结构,该掩膜技术不仅采用的原材料成本高,设备的精度要求高,同时需要湿法清洗工艺,工序复杂,成本高居不下,无法实现产业化生产。

因此,本申请提出了一种异质结背接触太阳电池及其制备方法,具体如下所述。

如图1至图3所示,第一方面,本发明提供了一种异质结背接触太阳电池,包括:

n型硅片2;

位于n型硅片2正面的氮化硅层或者氧化硅层1;

位于n型硅片2背面的本征非晶硅层3;

位于本征非晶硅层3背面的n+型非晶硅层4,n+型非晶硅层4呈点状且阵列分布(如图2中,n+型非晶硅层4呈点状且具有五行三列);

覆盖在每个n+型非晶硅层4背面的第一透明导电层5;

位于所述本征非晶硅层3背面的p+型非晶硅层6,p+型非晶硅层6处于n+型非晶硅层4与第一透明导电层5以外的区域;

覆盖在p+型非晶硅层6上的第二透明导电层8;

位于第二透明导电层8背面的绝缘胶层10,所述绝缘胶层10处于横向或纵向中相邻的两个n+型非晶硅层4和第一透明导电层5之间(如图3中,绝缘胶层10位于每列相邻的两个n+型非晶硅层4和第一透明导电层5之间);

位于第一透明导电层5、绝缘胶层10背面且与横向或纵向n+型非晶硅层4和第一透明导电层5处于同一横向或纵向上的负极栅线7(如图3中,负极栅线7位于每列n+型非晶硅层4和第一透明导电层5表面且位于绝缘胶层10表面);

位于第二透明导电层8背面且与负极栅线7平行的正极栅线11(如图3中,正极栅线11位于每列n+型非晶硅层4和第一透明导电层5之间的通道),所述负极栅线7和所述正极栅线11材质均为锡、铜、银混合的膏体浆料。

在一种可实现的实施方式中,所述透明导电层的面积略小于n+型非晶硅层4的面积;所述n+型非晶硅层4和第一透明导电层5的面积为0.003-0.3平方毫米。

进一步地,所述n+型非晶硅层4的点状规格为圆形或者四边形。

在一种可实现的实施方式中,所述n+型非晶硅层4和第一透明导电层5与所述p+型非晶硅层6和第二透明导电层8之间具有间隙沟槽9;所述间隙沟槽9的宽度为1-500微米。

在一种可实现的实施方式中,所述绝缘胶层10的宽度为20-200微米,厚度为5-50微米。

第二方面,本发明提供一种异质结背接触太阳电池的制备方法,用于制备如上所述的异质结背接触太阳电池,该方法包括:

S101:通过刻蚀清洗去除n型硅片2表面的损伤层,并在经去除损伤层的n型硅片2上双面制绒,对制绒后的n型硅片2背面进行抛光处理。

步骤S101中选取的n型硅片2电阻率为1-10Ω·cm的n型硅片2,具体地,在本实施例中选取的n型硅片2电阻率为3Ω·cm的n型硅片2。

S102:在抛光处理后的n型硅片2背面制备本征非晶硅层3,制备所述本征非晶硅层3采用PECVD工艺沉积。

其中,本征非晶硅层3的厚度为1-2纳米。

S103:在本征非晶硅层3背面制备p+型非晶硅层6,所述p+型非晶硅层6为原位B掺杂的p+型非晶硅层6。

其中,p+型非晶硅层6的掺杂浓度为1018-1021cm-3,厚度为50-250纳米。

S104:在p+型非晶硅层6制备第二透明导电层8,制备第二透明导电层采用PVD工艺。

其中,第二透明导电层8的方阻为20-200Ω/sq,其厚度为50-200纳米。

S105:将p+型非晶硅层6和第二透明导电层8阵列点状消融去除形成点状的n+型非晶硅层4预留区域,所述阵列点状消融去除为通过皮秒或纳秒激光刻蚀。

S106:在所述n+型非晶硅层4预留区域内制备n+型非晶硅层4,所述n+型非晶硅层4为原位P掺杂的n+型非晶硅层4,所述制备n+型非晶硅层4为采用点状镂空的第一金属掩膜版并通过PECVD工艺镀膜,所述第一金属掩膜版的点状镂空图案与n+型非晶硅层4预留区域一致。

在一种可实现的实施方式中,点状镂空的第一金属掩膜版点状图案的面积小于激光刻蚀移除部分p+型非晶硅层6和第二透明导电层8形成n+型非晶硅层4预留区域的点状区域面积;

第一金属掩膜版的点状镂空几何中心与激光刻蚀移除p+型非晶硅层6和第二透明导电层8形成n+型预留区域点状区域的几何中心对齐设置;

n+型非晶硅层的掺杂浓度为101

掩膜制备的点状n+型非晶硅层4与其周围的p+型非晶硅层6之间存在间隙沟槽,不能相互交叉连接。

其中,点状的n+型非晶硅层4其点状可为长方形、方形或圆形,该区域的面积为0.3-30平方毫米。

S107:在n+型非晶硅层4上制备第一透明导电层5,制备所述第一透明导电层5为在点状镂空的第二金属掩膜版上通过PVD工艺镀膜;

在一种可实现的实施方式中,点状镂空的第二金属掩膜版点状的镂空面积小于点状的n+型非晶硅层4的面积;

第二金属掩膜版的点状镂空几何中心与点状n+型非晶硅层4的几何中心对齐设置。

其中,第一透明导电层5的方阻为20-200Ω/sq,其厚度为50-200纳米。

S108:在第二透明导电层8背面制备绝缘涂层,所述绝缘胶层10处于横向或纵向中相邻的两个n+型非晶硅层4和第一透明导电层5点状之间,绝缘胶层采用喷墨打印或丝网印刷制备。

S109:在第一透明导电层5、绝缘胶层10背面制备与n+型非晶硅层4和第一透明导电层5处于同一横向或纵向上的负极栅线7。

S110:在p+型第二透明导电层8背面制备与负极栅线7平行的正极栅线11,负极栅线7和正极栅线11材质均为锡、铜、银混合膏体浆料。

其中,负极栅线7和正极栅线11材质均为锡、铜、银混合膏体浆料,体电阻率小于铜,具有良好的导电性。

本申请的一种异质结背接触太阳电池及其制备方法,在本征非晶硅背面采用点状接触n+型非晶硅层区域,并增加p+型非晶硅层的有效面积,可提高p-n结区域面积,提高载流子的收集能力,增加短路电流密度;

采用锡、铜、银混合浆料作为太阳电池正极栅线和负极栅线,具有高导电性,可有效降低电池的串联电阻,提高了电池的填充因子;

采用干法掩膜技术,在PECVD/PVD设备中掩膜图形化,使得在制备n+型非晶硅层和第一透明导电层的过程中实现了图形化,摒弃了传统且昂贵的黄光干膜和曝光显影技术,有效地降低了工艺复杂性,降低了电池制备成本。

其中,其他具体关于异质结背接触太阳电池的制备方法的限定可以参见上文中对异质结背接触太阳电池的限定,在此不多做赘述。

应理解,上述实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

需要说明的是,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个....”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

以上所述仅是本申请的具体实施方式,使本领域技术人员能够理解或实现本申请。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本申请的精神或范围的情况下,在其它实施例中实现。因此,本申请将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

应当理解的是,本申请并不局限于上面己经描述并在附图中示出的内容,并且可以在不脱离其范围进行各种修改和改变。本申请的范围仅由所附的权利要求来限制。

- 一种钝化接触背结硅异质结太阳电池及其制备方法

- 背接触异质结太阳电池及其发射极、太阳电池制备方法