一种法兰修复方法以及系统

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及法兰修复技术领域,更具体地说,是涉及一种法兰修复方法以及系统。

背景技术

目前切割机使用配件法兰,法兰内装有刀片,在使用过程中因人员设置程序异常或切割机设备异常造成的法兰撞击产品,导致法兰轻微变形,变形后的法兰在加工过程中易造成产品切割质量事故和刀片破损报废;

现有技术中,设备供应商及市场有专用法兰维修工具,但维修工具价格高,使用技能要求高、使用频次低,目前切割机设备需求及维修工具的实际利用率不满足购买需求,且欠缺维修工具的使用技能。

发明内容

本发明的目的在于提供一种法兰修复方法以及系统,以解决现有技术中专用法兰维修工具价格高、使用技能要求高、使用频次低的技术问题。

为实现上述目的,本发明采用的技术方案是:

一方面,本发明提供一种法兰修复方法,包括:

测量光胶板正反两面的平面度,将平面度满足预设要求的光胶板确定为目标光胶板;

将平面度存在异常的待修复法兰安装至所述目标光胶板的一侧面上,得到待测量物;

多个方向测量所述待测量物的总高度,以确定所述待测量物最高点及最低点,获取所述最高点及最低点的高度差值,以确认所述待修复法兰的研磨厚度;

将连接头安装至所述目标光胶板远离所述待修复法兰的一侧面上,得到待研磨物;

将所述待研磨物放置于研磨机上,通过所述研磨机对所述待修复法兰进行研磨,以获取满足预设平面度的目标法兰。

根据上述所述的法兰修复方法,所述测量光胶板正反两面的平面度,将平面度满足预设要求的光胶板确定为目标光胶板步骤之前,还包括:

对安装在切割机的主轴上的待检验法兰进行检测,包括:

在切割机上安装第一测量表,将所述第一测量表的测试头接触所述待检验法兰的待检测表面;

转动所述切割机的主轴,所述待检测法兰随所述主轴同步转动,通过所述第一测量表测量所述待检验法兰的待检测表面的平面度;

将平面度不满足预设要求的待检验法兰确定为所述待修复法兰,将所述待修复法兰从所述切割机拆卸后备用。

根据上述所述的法兰修复方法,所述测量光胶板正反两面的平面度步骤中,采用测量组件对所述光胶板正反两面的平面度进行测量,所述测量组件包括三角定位工装和第二测量表,所述第二测量表与所述三角定位工装连接,所述三角定位工装包括三个定位脚,用于与所述光胶板的待侧平面接触;

所述测量光胶板正反两面的平面度,将平面度满足预设要求的光胶板确定为目标光胶板步骤,包括:

将三角定位工装的三个定位脚完全置于所述光胶板的待侧平面上;

通过与所述三角定位工装连接的第二测量表测量所述光胶板的待测平面的平面度;

判断所述光胶板的待测平面的平面度是否满足预设要求;

若所述光胶板的待测平面的平面度满足预设要求,则将所述光胶板确定为目标光胶板。

根据上述所述的法兰修复方法,所述将平面度存在异常的待修复法兰安装至所述目标光胶板的一侧面上,得到待测量物步骤,包括:

将所述光胶板放置在热板上,并预热第一预设时间;

在所述光胶板远离所述热板的一侧涂覆第一蜡层,所述第一蜡层的尺寸大于或等于所述待修复法兰的尺寸;

将所述待修复法兰放置于所述第一蜡层上,并使所述待修复法兰的待修复面背向所述光胶板;

对所述待修复法兰进行按压,并在所述待修复法兰上增加负载件,以确保所述待修复法兰在所述光胶板上保持平整;

将所述待修复法兰上的负载件取下,将所述光胶板和所述待修复法兰从所述热板上取下,并放置于铁板上进行冷却,以确保所述待修复法兰与所述光胶板粘接牢固,得到所述待测量物。

根据上述所述的法兰修复方法,所述将连接头安装至所述目标光胶板远离所述待修复法兰的一侧面上,得到待研磨物步骤,包括:

在连接头的一侧面涂覆有第二蜡层;

将涂覆有所述第二蜡层的所述连接头置于所述目标光胶板远离所述待修复法兰的一侧面,并使得所述连接头与所述目标光胶板连接稳定。

根据上述所述的法兰修复方法,所述将所述待研磨物放置于研磨机上,通过所述研磨机对所述待修复法兰进行研磨,以获取满足预设平面度的目标法兰步骤,包括:

将所述待修复法兰的待修复面与所述研磨机的研磨盘接触;

将所述连接头与所述研磨机的定位杆尖端连接;

启动研磨机对所述待修复法兰的待修复面进行研磨修复。

根据上述所述的法兰修复方法,在所述启动研磨机对所述待修复法兰的待修复面进行研磨修复的过程中,基于所述待修复法兰的研磨厚度对所述待修复法兰的待修复面进行研磨,并对所述待测量物的总高度进行实时测量,直至所述研磨机的研磨厚度达到将所述待修复法兰的研磨厚度。

另一方面,本发明还提供一种法兰修复系统,包括:

测量组件,用于测量光胶板正反两面的平面度,将平面度满足预设要求的光胶板确定为目标光胶板;

目标光胶板,所述目标光胶板的一侧面用于安装平面度存在异常的待修复法兰,得到待测量物;

研磨厚度检测组件,用于多个方向测量所述待测量物的总高度,以确定所述待测量物最高点及最低点,获取所述最高点及最低点的高度差值,以确认所述待修复法兰的研磨厚度;

连接头,用于安装至所述目标光胶板远离所述待修复法兰的一侧面上,得到待研磨物;

研磨机,用于放置所述待研磨物,并对所述待研磨物的所述待修复法兰进行研磨,以获取满足预设平面度的目标法兰。

根据上述所述的法兰修复系统,所述法兰修复系统还包括检测组件,所述检测组件用于对安装在切割机的主轴上的待检验法兰进行检测,所述检测组件包括第一测量表和活动连接杆,所述第一测量表与所述活动连接杆连接,所述活动连接杆连接在切割机上,所述活动连接杆用于将第一测量表的测试头调整至与待检验法兰的待检测表面接触。

根据上述所述的法兰修复系统,所述测量组件包括三角定位工装和第二测量表,所述第二测量表与所述三角定位工装连接,所述三角定位工装包括三个定位脚,用于与所述光胶板的待测平面接触,第二测量表用于测量所述光胶板的待测平面的平面度;

和/或,所述研磨厚度检测组件包括水平放置台和高度计量器,所述高度计量器通过支撑杆设置于所述水平放置台的上方,并且所述高度计量器相对所述水平支撑台的高度可通过所述支撑杆进行调整,所述水平放置台用于放置待测量物,所述待测量物的待修复法兰的待修复面与所述高度计量器的测试头接触;

和/或,所述研磨机包括研磨盘和定位杆,所述定位杆位于所述研磨盘的上方,所述研磨盘用于放置所述待研磨物,且所述待研磨物的待修复法兰的待修复面与所述研磨盘接触,所述定位杆与所述待研磨物的连接头连接,并通过所述连接头带动所述待修复法兰的待修复面在所述研磨盘上进行研磨。

本发明提供的法兰修复方法的有益效果至少在于:

(1)本发明提供的法兰修复方法以及系统,将平面度存在异常的待修复法兰安装在正反平面度满足要求的目标光胶板的一侧面上,然后在目标光胶板的另一侧面安装连接头,然后将连接在一起的连接头、目标光胶板以及待修复法兰(待研磨物)放在研磨机上并对待修复法兰的待修复面的研磨厚度进行研磨修复,其连接头具有方便将整个连接头、目标光胶板以及待修复法兰稳定放置在研磨机上的作用。其对待修复法兰的整个修复操作过程简单,操作技能要求低,且成本低廉,无需购买专业的修复工具,便可实现对待修复法兰进行修复,且待修复法兰也可以达到预设的平面度要求。

(2)本发明提供的法兰修复方法以及系统,适合切割机设备需求其维修设备利用率不满足购买专用维修工具的企业,可用于小型高精度平面要求的工装夹具的修复。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

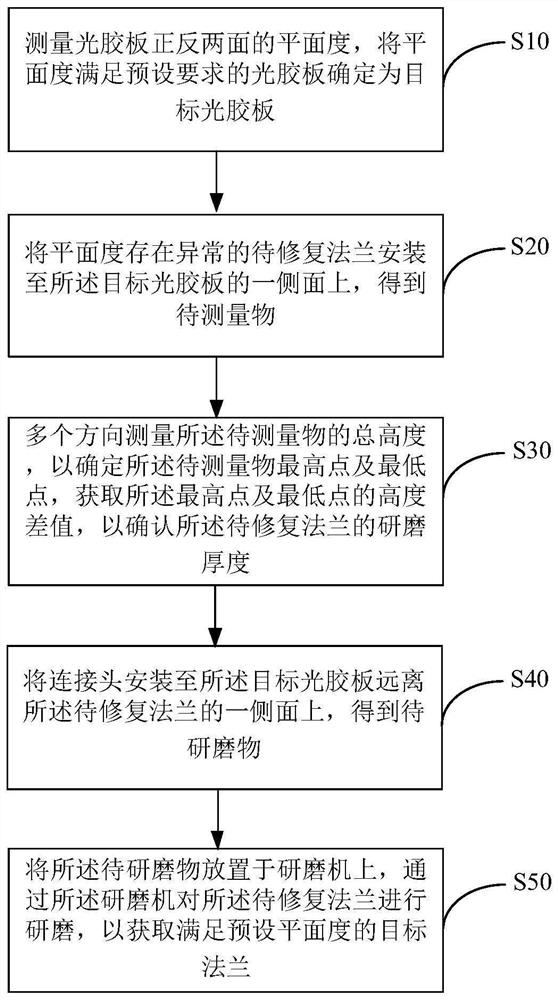

图1为本发明实施例提供的法兰修复方法的流程示意图一;

图2为本发明实施例提供的将平面度存在异常的待修复法兰安装至所述目标光胶板的一侧面上的结构示意图;

图3为本发明实施例提供的将连接头安装至所述目标光胶板远离所述待修复法兰的一侧面上的结构示意图;

图4为本发明实施例提供的法兰修复方法的流程示意图二;

图5为本发明实施例提供的法兰修复方法中对安装在切割机的主轴上的待检验法兰进行检测的流程示意图;

图6为本发明实施例提供的法兰修复方法中测量光胶板正反两面的平面度,将平面度满足预设要求的光胶板确定为目标光胶板的流程示意图;

图7为本发明实施例提供的法兰修复方法中将平面度存在异常的待修复法兰安装至所述目标光胶板的一侧面上,得到待测量物的流程示意图;

图8为本发明实施例提供的法兰修复方法中将连接头安装至所述目标光胶板远离所述待修复法兰的一侧面上,得到待研磨物的流程示意图;

图9为本发明实施例提供的法兰修复方法中将所述待研磨物放置于研磨机上,通过所述研磨机对所述待修复法兰进行研磨,以获取满足预设平面度的目标法兰的流程示意图;

图10为本发明实施例提供的法兰修复方法的流程示意图三;

图11为本发明实施例提供的法兰修复方法中从所述目标光胶板上取下,并获取目标法兰的流程示意图;

图12为本发明实施例提供的法兰修复方法的流程示意图四;

图13为本发明实施例提供的法兰修复方法的流程示意图五;

图14为本发明实施例提供的待研磨物放置在研磨机上的结构示意图;

图15为本发明实施例提供的检测组件检测待检测法兰平面度的结构示意图;

图16为本发明实施例提供的测量组件测量光胶板平面度的结构示意图;

图17为本发明实施例提供的法兰修复方法中多个方向测量所述待测量物的总高度,以确定所述待测量物最高点及最低点,获取所述最高点及最低点的高度差值,以确认所述待修复法兰的研磨厚度的流程示意图;

图18为本发明实施例提供的研磨厚度检测组件的的结构示意图。

其中,图中各附图标记:

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

请参阅图1,本实施例提供了一种法兰修复方法,包括:

步骤S10:测量光胶板正反两面的平面度,将平面度满足预设要求的光胶板确定为目标光胶板10;

步骤S20:将平面度存在异常的待修复法兰20安装至所述目标光胶板10的一侧面上,得到待测量物(请结合参阅图2);

步骤S30:多个方向测量所述待测量物的总高度,以确定所述待测量物最高点及最低点,获取所述最高点及最低点的高度差值,以确认所述待修复法兰20的研磨厚度;

步骤S40:将连接头30安装至所述目标光胶板10远离所述待修复法兰20的一侧面上,得到待研磨物(请结合参阅图3);

步骤S50:将所述待研磨物放置于研磨机50上,通过所述研磨机50对所述待修复法兰20进行研磨,以获取满足预设平面度的目标法兰。可选的是,研磨机50为高精度研磨机50。可选的是,满足预设平面度的目标法兰的至少包括平面度小于0.002毫米。

本实施例提供的法兰修复方法的有益效果至少在于:

(1)本实施例提供的法兰修复方法,将平面度存在异常的待修复法兰20安装在正反平面度满足要求的目标光胶板10的一侧面上,然后在目标光胶板10的另一侧面安装连接头30,然后将连接在一起的连接头30、目标光胶板10以及待修复法兰20(待研磨物)放在研磨机50上并对待修复法兰20的待修复面的研磨厚度进行研磨修复,其连接头30具有方便将整个连接头30、目标光胶板10以及待修复法兰20稳定放置在研磨机50上的作用。其对待修复法兰20的整个修复操作过程简单,操作技能要求低,且成本低廉,无需购买专业的修复工具,便可实现对待修复法兰20进行修复,且待修复法兰20也可以达到预设的平面度要求。

(2)本实施例提供的法兰修复方法,适合切割机设备需求其维修设备利用率不满足购买专用维修工具的企业,可用于小型高精度平面要求的工装夹具的修复。

在一个较佳实施例中,请参阅图4、图5、图15,所述测量光胶板正反两面的平面度,将平面度满足预设要求的光胶板确定为目标光胶板10步骤之前,还包括:

步骤S01:对安装在切割机的主轴上的待检验法兰进行检测,包括:

步骤S011:在切割机上安装第一测量表62,将所述第一测量表62的测试头接触所述待检验法兰的待检测表面;

步骤S012:转动所述切割机的主轴,所述待检测法兰01随所述主轴同步转动,通过所述第一测量表62测量所述待检验法兰的待检测表面的平面度;

步骤S013:将平面度不满足预设要求的待检验法兰确定为所述待修复法兰20,将所述待修复法兰20从所述切割机拆卸后备用。

可选的是,待检验法兰的平面度预设要求是包括平面度小于0.002毫米,若不满足,则确定为待修复法兰20,并从切割机拆卸后备用。

具体实施例中,将万分表(第一测量表)固定安装在切割机上,万分表的测试头接触待检验法兰的待检测表面,然后转动切割机的主轴,与主轴连接的待检测法兰01也随时主轴同步转动,进而实现使用万分表测量法兰跳动,万分表指针左右摆动的最大幅度即为高点和低点最大差值,并采用油性笔标注高点/低点位置,方便后续在多个方向测量待测量物(目标光胶板10加上待修复法兰20)的总高度时,可以快速的确定待测量物最高点及最低点。

在一个较佳实施例中,请参阅图6和图16,所述测量光胶板正反两面的平面度步骤中,采用测量组件40对所述光胶板正反两面的平面度进行测量,所述测量组件40包括三角定位工装41和第二测量表42,所述第二测量表42与所述三角定位工装41连接,所述三角定位工装41包括三个定位脚411,用于与所述光胶板的待侧平面接触;

所述测量光胶板正反两面的平面度,将平面度满足预设要求的光胶板确定为目标光胶板10步骤,包括:

步骤S11:将三角定位工装41的三个定位脚411完全置于所述光胶板的待侧平面上;

步骤S12:通过与所述三角定位工装41连接的第二测量表42测量所述光胶板的待测平面的平面度;

步骤S13:判断所述光胶板的待测平面的平面度是否满足预设要求;

步骤S14:若所述光胶板的待测平面的平面度满足预设要求,则将所述光胶板确定为目标光胶板10。可选的是,所述光胶板的待测平面的平面度预设要求包括平面度小于0.002毫米。

在本实施例中,测量光胶板的正反两面的平面度的方式相同。

可选的是,光胶板为K9光学玻璃。

可选的是,第二测量表42为万分表,万分表的读数为光胶板的待测平面的平面度。应当理解的是,三角定位工装41的三个定位脚411高度与万分表测试头相同高度,指针指向0时表示为纯平面。

在一个较佳实施例中,请参阅图7,所述将平面度存在异常的待修复法兰20安装至所述目标光胶板10的一侧面上,得到待测量物步骤,包括:

步骤S21:将所述光胶板放置在热板上,并预热第一预设时间;

可选的是,热板的温度为125℃~135℃,第一预热预设时间为15min。

可选的是,热板的温度为125℃。

可选的是,热板的温度为130℃。

可选的是,热板的温度为135℃。

步骤S22:在所述光胶板远离所述热板的一侧涂覆第一蜡层,所述第一蜡层的尺寸大于或等于所述待修复法兰20的尺寸;

也即涂覆第一蜡层的表面积大于待修复法兰20的底面积(远离待修复法兰20的待修复面的一侧面),方便待修复法兰20可以更加稳定的粘接在光胶板上。

步骤S23:将所述待修复法兰20放置于所述第一蜡层上,并使所述待修复法兰20的待修复面背向所述光胶板;

步骤S24:对所述待修复法兰20进行按压,并在所述待修复法兰20上增加负载件,以确保所述待修复法兰20在所述光胶板上保持平整;

可选的是,使用棉签对待修复法兰20进行按压,再在待修复法兰20上增加250g的负载件,以使得待修复法兰20在光胶板上保持平整,以减小高度误差。可选的是,负载件为负载铁片。

步骤S25:将所述待修复法兰20上的负载件取下,将所述光胶板和所述待修复法兰20从所述热板上取下,并放置于铁板上进行加速冷却,以确保所述待修复法兰20与所述光胶板粘接牢固,得到所述待测量物。

在一较佳实施例中,请参阅图17和图18,所述多个方向测量所述待测量物的总高度,以确定所述待测量物最高点及最低点,获取所述最高点及最低点的高度差值,以确认所述待修复法兰20的研磨厚度步骤,采用研磨厚度检测组件70对待测量物进行测量总高度,包括:

步骤S31:将待测量物放置于水平放置台71上;

步骤S32:使用高度计量器72测量待修复法兰20的最高点和最低点,并使用油性笔标注最高、最低点位置,高度差值即为需要研磨的厚度。

将待测量物(粘接好的目标光胶板10和待修复法兰20)放置于水平放置台71上,高度计量器72放置在光胶板上并调零,作为基准面,测量待修复法兰20的最高点和最低点,并使用油性笔标注最高、最低点位置,高度差值即为需要研磨的厚度。示例性的:研磨厚度=4.577(最高点)-4.565(最低点)=0.012mm。

在一个较佳实施例中,请参阅图8,所述将连接头30安装至所述目标光胶板10远离所述待修复法兰20的一侧面上,得到待研磨物步骤,包括:

步骤S41:在连接头30的一侧面涂覆有第二蜡层;

步骤S42:将涂覆有所述第二蜡层的所述连接头30置于所述目标光胶板10远离所述待修复法兰20的一侧面,并使得所述连接头30与所述目标光胶板10连接稳定。从而使得连接头30、目标光胶板10、以及待修复法兰20连接在一起形成待研磨物。

可选的是,所述连接头30设置在所述目标光胶板10远离所述待修复法兰20的一侧面的中心位置。

可选的是,连接头30的四个方向到目标光胶板10边缘距离相等,差值均小于1mm。

可选的是,连接头30为九孔连接头30,方便研磨机50的定位杆52与连接头30连接,并通过连接头带动整个待研磨物在研磨机50的研磨盘51上转动。

在一个较佳实施例中,请参阅图9和图14,所述将所述待研磨物放置于研磨机50上,通过所述研磨机50对所述待修复法兰20进行研磨,以获取满足预设平面度的目标法兰步骤,包括:

步骤S51:将所述待修复法兰20的待修复面与所述研磨机50的研磨盘51接触;可选的是,研磨盘51平面度要求包括平面度小于0.002毫米;

步骤S52:将所述连接头30与所述研磨机50的定位杆52尖端连接;

步骤S53:启动研磨机50对所述待修复法兰20的待修复面进行研磨修复。

在一个较佳实施例中,在所述启动研磨机50对所述待修复法兰20的待修复面进行研磨修复的过程中,基于所述待修复法兰20的研磨厚度对所述待修复法兰20的待修复面进行研磨,并对所述待测量物的总高度进行实时测量,直至所述研磨机50的研磨厚度达到将所述待修复法兰20的研磨厚度。

在研磨过程中,可以随时将待研磨物从研磨机上取下来,然后放置在研磨厚度检测组件70测量待修复法兰20是否达到研磨厚度,具体操作过程:将整个待研磨物放置在水平放置台71(连接头30与水平放置台71接触),高度计量器72在光胶板上调零,再标记待修复法兰20的最高点、最低点。当最高点和最低点的高度差未达到待修复法兰20的研磨厚度时,再将整个待研磨物放入研磨机中进行研磨,直至所述研磨机50的研磨厚度达到将所述待修复法兰20的研磨厚度。

在一个较佳实施例中,请参阅图10和图11,所述将所述待研磨物放置于研磨机50上,通过所述研磨机50对所述待修复法兰20进行研磨,以获取满足预设平面度的目标法兰步骤之后,还包括:步骤S60:从所述目标光胶板10上取下,并获取目标法兰,包括:

步骤S61:将所述待研磨物放置于热板上下盘,以取下研磨完毕的法兰;

可选的是,将待研磨物在125℃~135℃的热板上下盘。

可选的是,将待研磨物在125℃的热板上下盘。

可选的是,将待研磨物在130℃的热板上下盘。

可选的是,将待研磨物在135℃的热板上下盘。

步骤S62:使用除蜡水、预设温度的去离子水对所述法兰进行超声波清洗、并使用丙酮对所述法兰进行超声波清洗,获取目标法兰。

在一个较佳实施例中,所述使用除蜡水、预设温度的去离子水对所述法兰进行超声波清洗、并使用丙酮对所述法兰进行超声波清洗,获取目标法兰步骤中,使用80℃~90℃去离子水对所述法兰进行超声波清洗5min~15min,并使用丙酮对所述法兰进行超声波清洗5min~15min,并清洗两次。

在一个较佳实施例中,请参阅图12,所述从所述目标光胶板10上取下,并获取目标法兰步骤之后,还包括:

步骤S70:将所述目标法兰放入烤箱中烘烤第二预设时间。

可选的是,合格法兰放入80℃~90℃的烘箱内烘烤20min烘干。

可选的是,合格法兰放入80℃的烘箱内烘烤20min烘干。

可选的是,合格法兰放入85℃的烘箱内烘烤20min烘干。

可选的是,合格法兰放入90℃的烘箱内烘烤20min烘干。

在一个较佳实施例中,,请参阅图13,所述将所述目标法兰放入烤箱中烘烤第二预设时间步骤之后,还包括:

步骤S80:将目标法兰安装回至切割机上,实现将研磨修复后的目标法兰继续投入使用。

本实施例还提供一种法兰修复系统,包括:

测量组件40,用于测量光胶板正反两面的平面度,将平面度满足预设要求的光胶板确定为目标光胶板;

目标光胶板10,所述目标光胶板10的一侧面用于安装平面度存在异常的待修复法兰20,得到待测量物;

研磨厚度检测组件70,用于多个方向测量所述待测量物的总高度,以确定所述待测量物最高点及最低点,获取所述最高点及最低点的高度差值,以确认所述待修复法兰20的研磨厚度;

连接头30,用于安装至所述目标光胶板10远离所述待修复法兰20的一侧面上,得到待研磨物;

研磨机50,用于放置所述待研磨物,并对所述待研磨物的所述待修复法兰20进行研磨,以获取满足预设平面度的目标法兰。

本实施例还提供一种法兰修复系统的有益效果至少在于:

(1)本实施例提供的法兰修复系统,将平面度存在异常的待修复法兰20安装在正反平面度满足要求的目标光胶板10的一侧面上,然后在目标光胶板10的另一侧面安装连接头30,然后将连接在一起的连接头30、目标光胶板10以及待修复法兰20(待研磨物)放在研磨机50上并对待修复法兰20的待修复面的研磨厚度进行研磨修复,其连接头30具有方便将整个连接头30、目标光胶板10以及待修复法兰20稳定放置在研磨机50上的作用。其对待修复法兰20的整个修复操作过程简单,操作技能要求低,且成本低廉,无需购买专业的修复工具,便可实现对待修复法兰20进行修复,且待修复法兰20也可以达到预设的平面度要求。

(2)本实施例提供的法兰修复系统,适合切割机设备需求其维修设备利用率不满足购买专用维修工具的企业,可用于小型高精度平面要求的工装夹具的修复。

在一个较佳实施例中,请参阅图15,所述法兰修复系统还包括检测组件60,所述检测组件60用于对安装在切割机的主轴上的待检验法兰01进行检测,所述检测组件60包括第一测量表62和活动连接杆61,所述第一测量表62与所述活动连接杆61连接,所述活动连接杆61连接在切割机上,所述活动连接杆61用于将第一测量表62的测试头调整至与待检验法兰的待检测表面接触。

上述设置的检测组件结构简单,操作方便,在具体的检测过程为,当转动所述切割机的主轴,所述待检测法兰01随所述主轴同步转动,通过所述第一测量表62测量所述待检验法兰的待检测表面的平面度。将平面度不满足预设要求的待检验法兰确定为所述待修复法兰20,将所述待修复法兰20从所述切割机拆卸后备用。

可选的是,待检验法兰的平面度预设要求是包括平面度小于0.002毫米,若不满足,则确定为待修复法兰20,并从切割机拆卸后备用。

具体实施例中,将万分表(第一测量表)通过活动连接杆61固定安装在切割机上,万分表的测试头接触待检验法兰的待检测表面,然后转动切割机的主轴,与主轴连接的待检测法兰01也随时主轴同步转动,进而实现使用万分表测量法兰跳动,万分表指针左右摆动的最大幅度即为高点和低点最大差值,并采用油性笔标注高点/低点位置,方便后续在多个方向测量待测量物(目标光胶板10加上待修复法兰20)的总高度时,可以快速的确定待测量物最高点及最低点。

在一个较佳实施例中,请参阅图16,所述测量组件40包括三角定位工装41和第二测量表42,所述第二测量表42与所述三角定位工装41连接,所述三角定位工装41包括三个定位脚411,用于与所述光胶板的待测平面接触,第二测量42表用于测量所述光胶板的待测平面的平面度。

当所述光胶板的待测平面的平面度满足预设要求,则将所述光胶板确定为目标光胶板10。可选的是,所述光胶板的待测平面的平面度预设要求包括平面度小于0.002毫米。

在本实施例中,测量光胶板的正反两面的平面度的方式相同。

可选的是,光胶板为K9光学玻璃。

可选的是,第二测量表42为万分表,万分表的读数为光胶板的待测平面的平面度。应当理解的是,三角定位工装41的三个定位脚高度与万分表测试头相同高度,指针指向0时表示为纯平面。

在一个较佳实施例中,请参阅图18,所述研磨厚度检测组件70包括水平放置台71和高度计量器72,所述高度计量器72通过支撑杆73设置于所述水平放置台71的上方,并且所述高度计量器72相对所述水平支撑台71的高度可通过所述支撑杆73进行调整,所述水平放置台71用于放置待测量物,所述待测量物的待修复法兰的待修复面与所述高度计量器72的测试头接触。

将待测量物(粘接好的目标光胶板10和待修复法兰20)放置于水平放置台71上,高度计量器72放置在光胶板上并调零,作为基准面,测量待修复法兰20的最高点和最低点,并使用油性笔标注最高、最低点位置,高度差值即为需要研磨的厚度。示例性的:研磨厚度=4.577(最高点)-4.565(最低点)=0.012mm。

在一个较佳实施例中,请参阅图14,所述研磨机50包括研磨盘51和定位杆52,所述定位杆52位于所述研磨盘51的上方,所述研磨盘51用于放置所述待研磨物,且所述待研磨物的待修复法兰20的待修复面与所述研磨盘51接触,所述定位杆52与所述待研磨物的连接头30连接,并通过所述连接头30带动所述待修复法兰20的待修复面在所述研磨盘51上进行研磨。可选的是,研磨盘平面度要求包括平面度小于0.002毫米。

综上所述,本实施例提供了一种法兰修复方法,包括:步骤S10:测量光胶板正反两面的平面度,将平面度满足预设要求的光胶板确定为目标光胶板10;步骤S20:将平面度存在异常的待修复法兰20安装至所述目标光胶板10的一侧面上,得到待测量物(请结合参阅图2);步骤S30:多个方向测量所述待测量物的总高度,以确定所述待测量物最高点及最低点,获取所述最高点及最低点的高度差值,以确认所述待修复法兰20的研磨厚度;步骤S40:将连接头30安装至所述目标光胶板10远离所述待修复法兰20的一侧面上,得到待研磨物(请结合参阅图3);步骤S50:将所述待研磨物放置于研磨机50上,通过所述研磨机50对所述待修复法兰20进行研磨,以获取满足预设平面度的目标法兰。可选的是,研磨机50为高精度研磨机50。本实施例还提供一种法兰修复系统,包括:测量组件40,用于测量光胶板正反两面的平面度,将平面度满足预设要求的光胶板确定为目标光胶板;目标光胶板10,所述目标光胶板10的一侧面用于安装平面度存在异常的待修复法兰20,得到待测量物;研磨厚度检测组件70,用于多个方向测量所述待测量物的总高度,以确定所述待测量物最高点及最低点,获取所述最高点及最低点的高度差值,以确认所述待修复法兰20的研磨厚度;连接头30,用于安装至所述目标光胶板10远离所述待修复法兰20的一侧面上,得到待研磨物;研磨机50,用于放置所述待研磨物,并对所述待研磨物的所述待修复法兰20进行研磨,以获取满足预设平面度的目标法兰。本实施例提供的法兰修复方法以及系统,将平面度存在异常的待修复法兰20安装在正反平面度满足要求的目标光胶板10的一侧面上,然后在目标光胶板10的另一侧面安装连接头30,然后将连接在一起的连接头30、目标光胶板10以及待修复法兰20(待研磨物)放在研磨机50上并对待修复法兰20的待修复面的研磨厚度进行研磨修复,其连接头30具有方便将整个连接头30、目标光胶板10以及待修复法兰20稳定放置在研磨机50上的作用。其对待修复法兰20的整个修复操作过程简单,操作技能要求低,且成本低廉,无需购买专业的修复工具,便可实现对待修复法兰20进行修复,且待修复法兰20也可以达到预设的平面度要求。本实施例提供的法兰修复方法以及系统,适合切割机设备需求其维修设备利用率不满足购买专用维修工具的企业,可用于小型高精度平面要求的工装夹具的修复。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。